摘要: 以自行設計開發的新型3Cr2Al低合金鋼為研究對象,采用高溫高壓磁力驅動反應釜進行飽和CO2模擬油田采出液環境下的腐蝕模擬實驗,通過失重法獲取腐蝕速率評價其耐蝕性能,并結合掃描電子顯微鏡、能譜分析、電化學測試等表征手段,研究腐蝕產物膜結構及成分特征,探討耐蝕機理。相比3Cr鋼,3Cr2Al鋼中少量Al的添加提高了材料的抗CO2腐蝕性能,在短周期(20 h)和長周期(144 h)條件下,其腐蝕速率分別下降15%和69%,這種耐蝕性能的提升主要是由于3Cr2Al鋼表面產物膜中不僅有Cr的富集,同時還有Al的富集,提高了產物膜對基體的保護性。溶液中的氯離子對產物膜中Al的富集存在一定影響,在低氯溶液環境中,3Cr2Al鋼表面腐蝕產物膜中Al/Fe原子比明顯高于其Cr/Fe原子比,Al的富集更明顯;當提高溶液氯離子濃度,腐蝕產物膜中Al/Fe原子比相比低氯溶液明顯降低,Al的富集程度減弱,陽極極化曲線半鈍化現象消失。

關鍵詞: 材料失效與保護 ; 低Cr合金鋼 ; CO2腐蝕 ; 元素富集 ; 半鈍化

近年來,油氣礦藏資源被大規模開采,其儲量已出現明顯下降,高效開采深層油氣資源越來越被人們所重視。但與此同時,這也帶來了一系列的腐蝕問題。碳鋼作為油氣工業應用最為廣泛的管道材料,其經濟性好,但耐蝕性較差,已不能應對目前日益苛刻的CO2腐蝕問題[1,2]。耐蝕合金雖具有較高耐蝕性,但經濟性較差。對此,近年來相關研究學者開展了大量抗CO2腐蝕低Cr材料的開發及其腐蝕行為、耐蝕機理等方面的深入研究[3,4,5,6,7,8,9,10,11]。含Cr低合金鋼(簡稱“低Cr鋼”)的成功開發填補了碳鋼和不銹鋼之間的空白,兼具經濟性和耐蝕性。阿根廷SDT公司對含CO2油田使用不同材料的經濟性進行了評價[12],包括普通油套管鋼+緩蝕劑防腐、低Cr油套管鋼以及耐蝕合金鋼。對比結果表明,在腐蝕性不是很苛刻的環境下,低Cr鋼表現最佳。國內方面,寶山鋼鐵股份有限公司“抗CO2、H2S腐蝕用3Cr系列油套管研制”項目獲得2009年度國家技術發明二等獎,低Cr鋼的開發和應用已成為抗CO2腐蝕油井管材的發展趨勢,也為長期以來嚴重的油氣田CO2腐蝕問題的解決提供了一個有效的新途徑。目前,Cr含量為3%的3Cr鋼在國內外油氣田獲得了一定范圍的應用,如寶鋼開發的BG80-3Cr、BG110-3Cr、BG80S-3Cr、BG95S-3Cr等系列油套管,己成功應用于中石化江漢油田、中石油大慶油田、塔里木油田等含CO2、微量H2S腐蝕環境的油氣井。兼具良好耐蝕性和經濟性的3Cr鋼有望在中等苛刻環境下代替普通碳鋼和不銹鋼在油氣田的現場應用。

低Cr鋼的抗腐蝕性能與鋼中Cr元素的添加密切相關,其表面可以形成具有保護性的腐蝕產物膜,從而提高了基材對CO2腐蝕的耐受能力。當Cr含量增加到3%左右時,腐蝕產物表現為Cr元素的高度富集,主要為非晶態的Cr(OH)3或富Cr的FeCO3層[13]。Cr含量在3%~4%時,可以有效預防局部腐蝕的發生[14]。但在實際應用中,由于腐蝕環境的復雜多變,如管線內部O2的混入等,導致了低Cr鋼在實際應用中仍然面臨一定的腐蝕風險。因此,通過合金化方式進一步提升其耐蝕性能十分必要。Al作為一種重要的合金化元素,其在常用金屬材料中電位較低。從熱力學上看,它極不穩定,易發生腐蝕。但這也促進了其表面致密、牢固氧化膜的快速生成,從而使鋁表面鈍化。Al和Cr在鋼中的同時添加,將會明顯提高材料的抗腐蝕能力[15,16]。例如,在含9%Cr的P91鋼中添加約2%的Al可以極大的提高P91鋼的抗腐蝕能力[17]。針對含鋁鋼耐蝕性能的研究已有較多報道,但針對含Al鋼在油氣工業CO2環境下的腐蝕行為研究較少,尤其針對含Al低Cr鋼的相關研究更鮮有報道。

本文通過自行設計和煉制了一種Al含量為2%的新型低Cr鋼,采用腐蝕模擬、微觀表征和電化學測試,研究了其在CO2環境中的腐蝕行為及氯離子濃度對其腐蝕產物膜和電化學特性的影響,探討了Cr、Al等元素在提高其抗CO2腐蝕性能方面所起的作用。

1 實驗方法

1.1 實驗材料

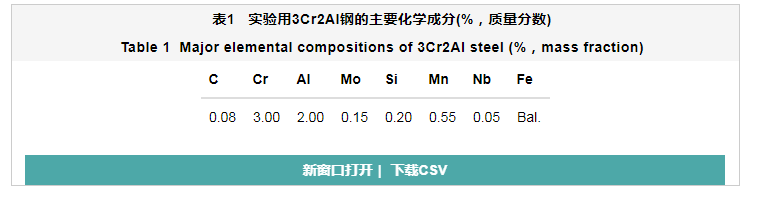

以普通3Cr鋼為基礎,通過添加少量的Al(約2%,質量分數),設計開發了一種新型的含Al低Cr鋼(簡稱3Cr2Al鋼),由鋼鐵研究總院完成煉制,具體材質成分如表1所示。

1.2 腐蝕模擬實驗

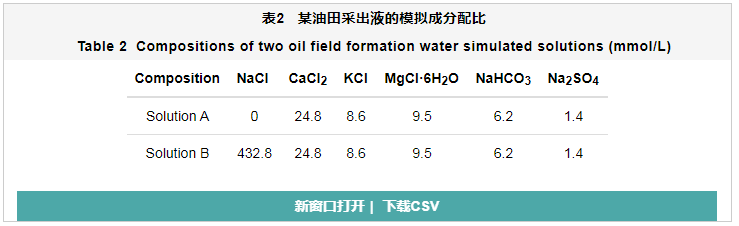

為了模擬現場實際運行工況,采用高溫高壓磁力驅動反應釜進行油田采出液環境下的CO2腐蝕模擬實驗,溫度80oC,CO2壓力0.8 MPa,實驗周期20、144 h。同時,為了研究氯離子濃度對3Cr2Al鋼腐蝕行為的影響,采用兩種不同氯離子濃度的模擬某油田采出液作為腐蝕介質,溶液成分配比見表2。

實驗采用弧形試樣。每組實驗需制備4個用于表面分析試樣和1個截面樣(弧長約為表面試樣的1/3)。實驗前,將試樣表面用砂紙逐級打磨至1500#,依次丙酮除油、去離子水清洗以及吹風干燥。電子分析天平稱量試樣初始重量,游標卡尺測量試樣尺寸。試樣安裝于特制的聚四氟乙烯夾具側面卡槽內,硅膠密封,使需要腐蝕的表面單獨暴露。待實驗結束后,取下試樣快速清洗并干燥。其中,截面試樣通過冷鑲制成掃描電鏡觀測試樣,用于腐蝕產物膜截面的形貌觀察和成分分析;1個表面試樣進行噴碳處理用于腐蝕產物膜表面微觀形貌和成分的分析;3個表面試樣(平行試樣)按照式(1)通過失重法獲取平均腐蝕速率。腐蝕產物的去除參考ASTM G1-03[18]標準進行,即用蒸餾水將500 mL濃鹽酸和3.5 g六次甲基四胺稀釋至1000 mL,在20~25℃的溫度下將試樣在溶液中浸泡10 min。

式中,Ci 為均勻腐蝕速率,mm?y-1;W0i 為試樣腐蝕前原始重量,g;W1i 為試樣酸洗后重量,g;t為腐蝕模擬實驗周期,h;ρ為金屬材料密度,g?cm-3;S為試樣暴露面積,cm2。

1.3 電化學測試

采用傳統三電極體系對試樣在上述表2中的兩種溶液中進行電化學測試,輔助電極為鉑片,參比電極為Ag/AgCl,工作電極為3Cr2Al方形試樣。實驗溫度80oC,飽和CO2溶液環境。在極化曲線測試前,穩定開路電位約1 h,動電位掃描起始和終止電位分別為相對開路電位-200 mV和500 mV,掃描速度0.1 mV/s。

1.4 微觀表征

采用LEO-1450型掃描電鏡(SEM)對試樣表面和截面腐蝕產物膜進行微觀形貌的觀察和分析,并結合Kevex SuperDry型能譜分析系統(EDS),采用點掃和面掃的方式分析腐蝕產物膜的成分特征和元素分布。并采用微區拉曼測試方法對截面腐蝕產物進行進一步的成分表征。

2 結果及分析

2.1 微觀組織

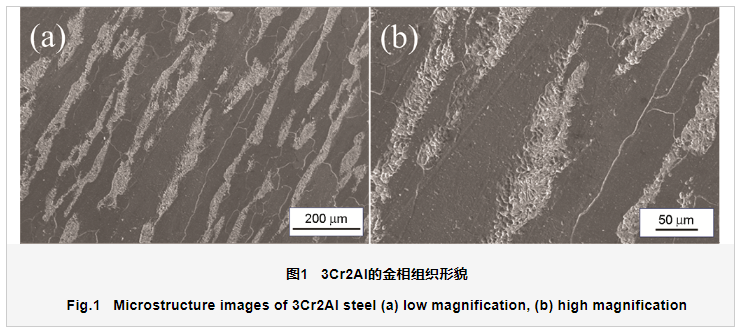

圖1為3Cr2Al鋼的金相組織SEM形貌圖。由圖可以看出,3Cr2Al鋼主要是由鐵素體和貝氏體組成。相較于傳統的3Cr鋼,其鐵素體含量較高,這是由于Al是鐵素體形成元素,Al的添加誘發了更多鐵素體組織的形成。

2.2 宏觀腐蝕形貌和腐蝕速率

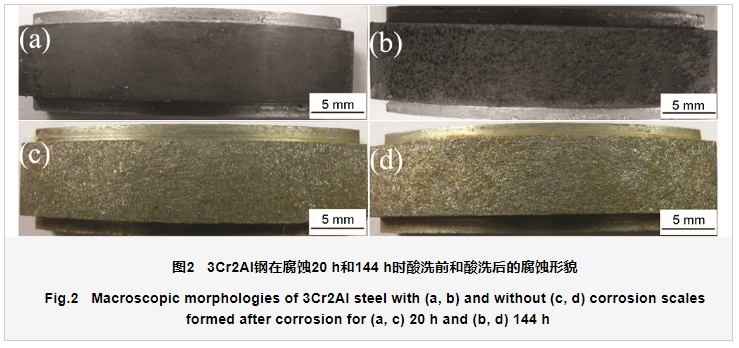

圖2給出了在80℃、0.8 MPa的飽和CO2模擬油田采出液中3Cr2Al鋼不同周期下的腐蝕形貌圖。腐蝕20 h后(圖2a),材料表面整體較為平整,腐蝕產物較少;144 h后腐蝕產物明顯增多,且外層明顯有不連續物質覆蓋,呈點狀凸起分布。酸洗后,如圖2c和d所示,材料基體表面較為平整,未見明顯的局部腐蝕發生。

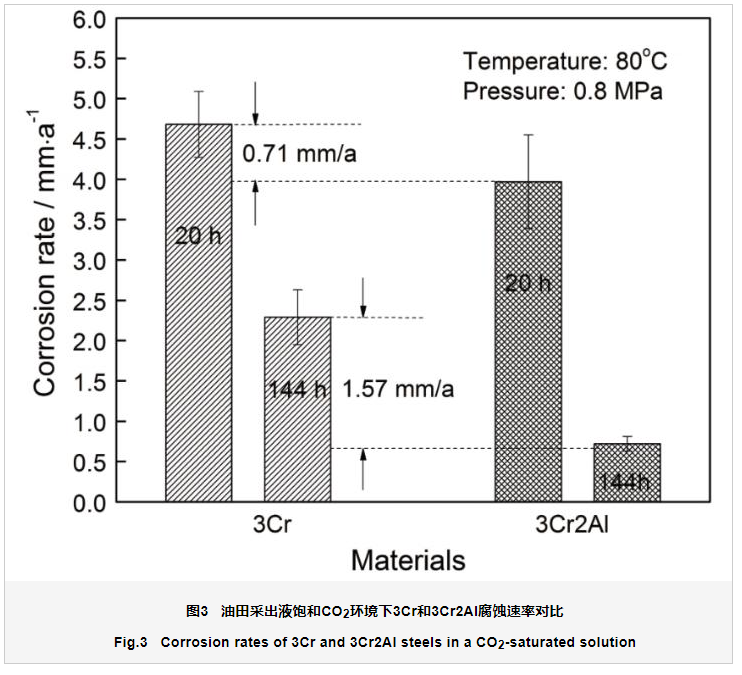

通過失重法計算獲得3Cr2Al鋼在不同周期下的平均腐蝕速率,如圖3所示。同時測量了不含Al的普通3Cr鋼在相同條件下的腐蝕速率,作為參照。可以看出,相比3Cr鋼,3Cr2Al鋼的腐蝕速率明顯下降。在較短周期條件下(20 h左右),3Cr2Al鋼腐蝕速率相比3Cr鋼下降了約15%;而在較長周期條件下(144 h左右),其下降幅度達到69%。也就是說,在較長腐蝕周期下,3Cr2Al鋼腐蝕速率的下降更為明顯,這說明3Cr2Al鋼表面腐蝕產物膜相比3Cr鋼具有更好的保護性。

2.3 表面微觀腐蝕形貌和腐蝕產物膜成分分析

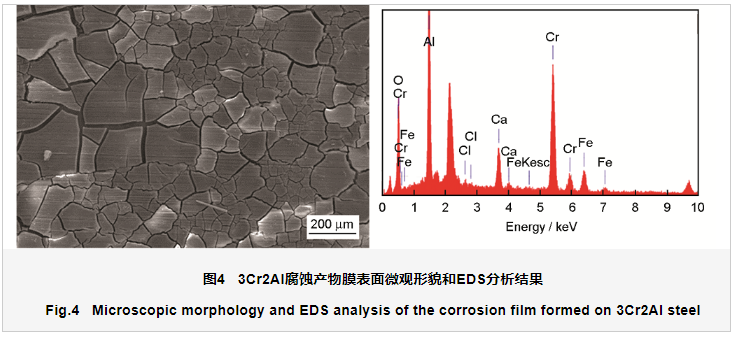

圖4給出了3Cr2Al鋼在飽和CO2模擬油田采出液(A溶液)環境中腐蝕20 h后的表面形貌和元素成分分析。可以看出,3Cr2Al鋼表面腐蝕產物膜呈明顯的龜裂狀,這很可能是由于Cr元素在腐蝕產物膜中以Cr(OH)3的形式富集,致密的富Cr產物膜從高壓釜中取出后發生脫水開裂導致[10]。EDS能譜分析結果表明,腐蝕產物膜中除了Cr的富集,同時出現了明顯的Al元素富集。與Cr(OH)3類似,Al很可能是以Al(OH)3的形式存在。

2.4 腐蝕產物膜截面形貌和元素分布

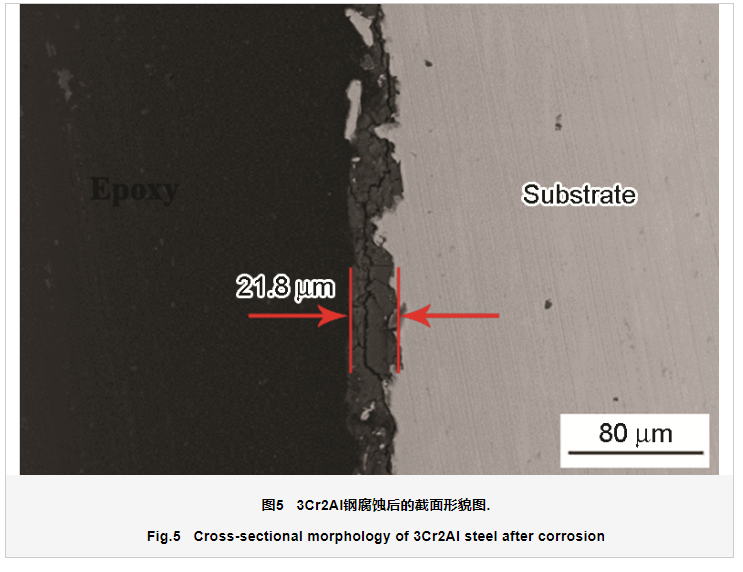

3Cr2Al鋼在溶液A中腐蝕后的截面形貌如圖5所示。左側深色區域為環氧樹脂,右側淺色區域為金屬基體,中間部分為生成的腐蝕產物層。從圖中可以看出,3Cr2Al鋼在腐蝕20 h后,已經生成完整覆蓋的腐蝕產物膜,其厚度約為21.8 μm。Zhu等人曾對3Cr鋼在CO2環境中的腐蝕作過系統研究[19],發現3Cr鋼在腐蝕初期(8 h)生成的產物膜極薄且覆蓋度較低,基體表面仍存在大量裸鋼區域,24 h后則形成具有一定厚度且完整覆蓋的產物層,厚度約為5.5 μm。與3Cr鋼對比,類似條件下3Cr2Al鋼在較短的時間里即可生成更厚更完整的產物層(21.8 μm),推測這可能與產物膜中不僅有Cr的富集,還有Al的富集有關。

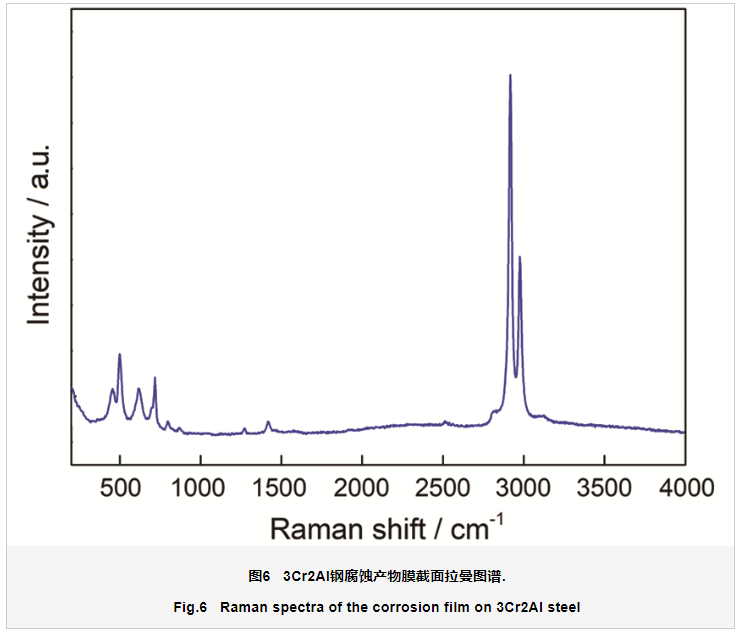

為了進一步驗證腐蝕產物膜的成分,對圖5中的截面試樣進行了選區拉曼譜分析,結果如圖6所示。拉曼頻移在3000 cm-1左右的吸收峰主要源于OH伸縮振動[20]。另外,含OH的金屬化合物在700~1200 cm-1左右會出現面內彎曲振動譜帶[20],798 cm-1和715 cm-1兩處的吸收峰對應含OH金屬化合物的面內彎曲振動。451 cm-1和614 cm-1處的特征峰分別對應Al-O和Cr-O的伸縮振動峰[20,21]。綜上,結合EDS測試結果及前期研究結果,認為3Cr2Al鋼表面腐蝕產物膜中Al和Cr分別主要以Al(OH)3和Cr(OH)3的形式存在。

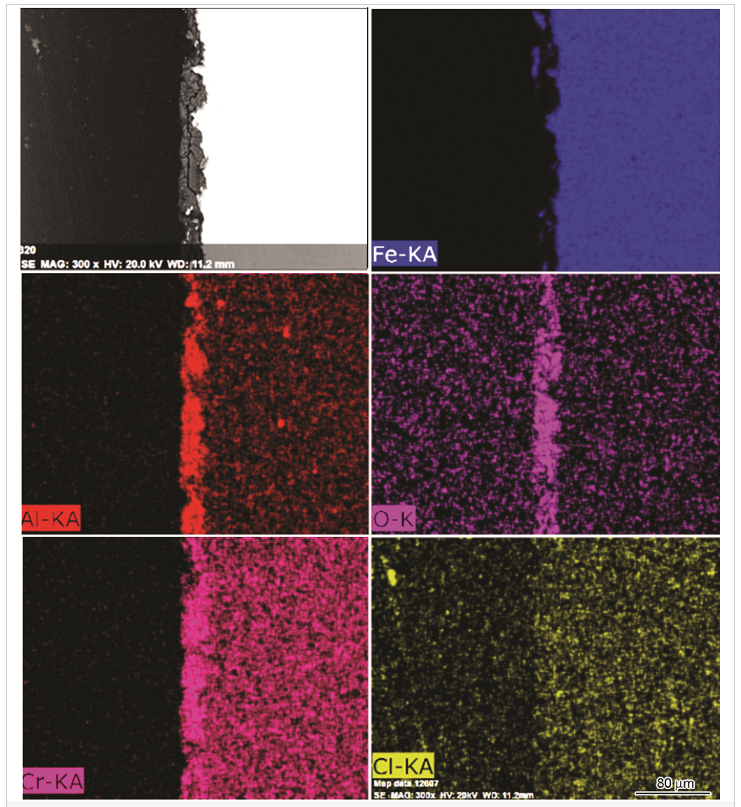

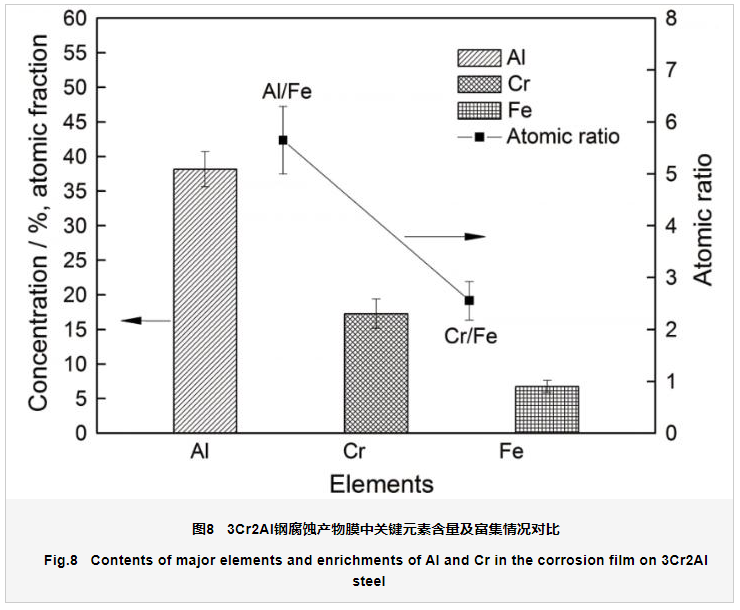

3Cr2Al鋼在溶液A中腐蝕產物膜截面區域EDS面掃結果如圖7所示。由圖可知,與基體相比,腐蝕產物層中出現了明顯的Cr和Al的富集,尤其Al的富集程度更高;從分布上看兩種元素在腐蝕產物膜中為均勻分布,無分層現象。圖8給出了產物膜中關鍵元素的含量對比。結果表明,腐蝕產物膜中Cr、Fe、Al元素的含量(原子百分比)依次約為38.2%,17.3%,6.8%,對應Al/Fe原子比約為5.65,遠高于Cr/Fe原子比(約為2.56)。這進一步證明了3Cr2Al鋼表面腐蝕產物膜中Al的富集更明顯,這對材料耐蝕性能的提升有利,這也是3Cr2Al鋼耐蝕性能優于普通3Cr鋼的主要原因。

2.5 溶液中氯離子對產物膜特性的影響

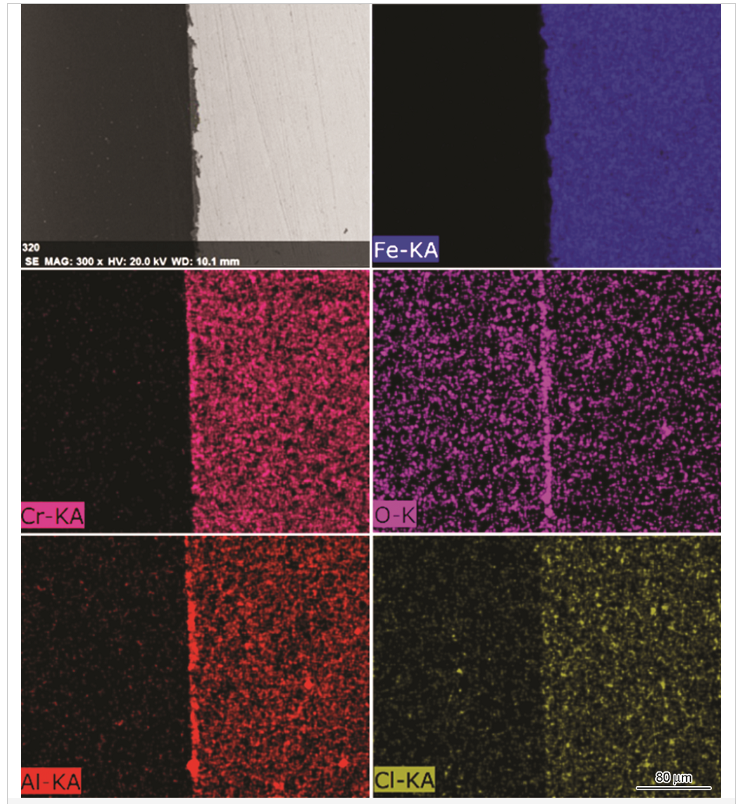

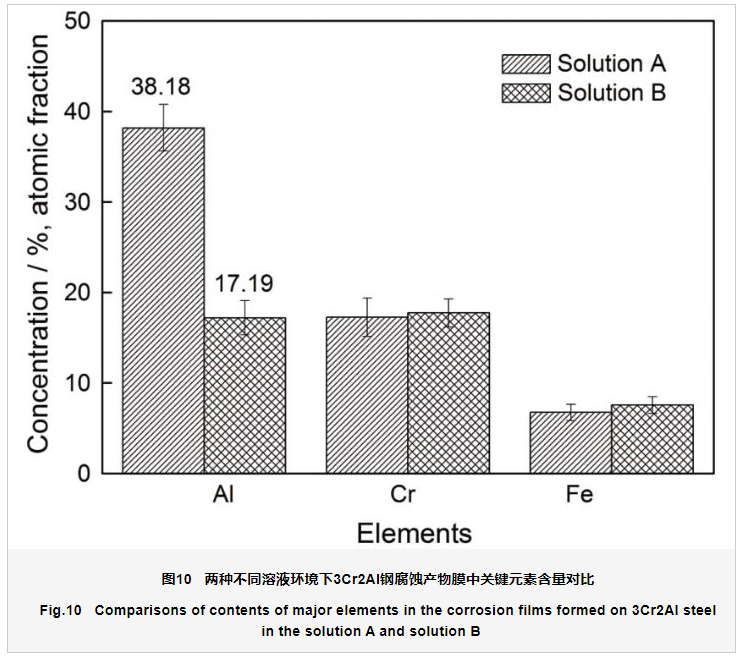

為了進一步研究溶液中氯離子對腐蝕產物膜特性的影響,尤其對Al、Cr元素富集的影響,本節針對高氯采出液(B溶液)環境中3Cr2Al鋼表面腐蝕產物膜進行了截面形貌和元素分布的分析,結果如圖9所示。對比圖9和圖7可以看出,在產物膜厚度方面,在高氯溶液環境下,3Cr2Al鋼表面產物膜厚度明顯小于低氯溶液(A溶液)下的產物膜厚度。在元素富集方面,與低氯溶液下的產物膜類似,在高氯溶液環境下3Cr2Al鋼表面的腐蝕產物膜中也有Cr和Al的富集,并且也呈均勻分布,無分層現象。低氯和高氯溶液下腐蝕產物膜中各元素含量的對比如圖10所示。可以看出,當提高溶液中氯離子含量,材料表面腐蝕產物膜中Al含量和Al/Fe原子比相比低氯溶液條件下的均明顯降低,Al的富集程度減弱,而Cr、Fe的含量變化不明顯。也就是說,在飽和CO2溶液環境中Al和Cr均具有在材料表面富集的能力,但在較高氯離子含量的溶液中,Al元素的富集程度會減弱,而Cr的富集則基本不受影響,二者的富集行為存在差異。

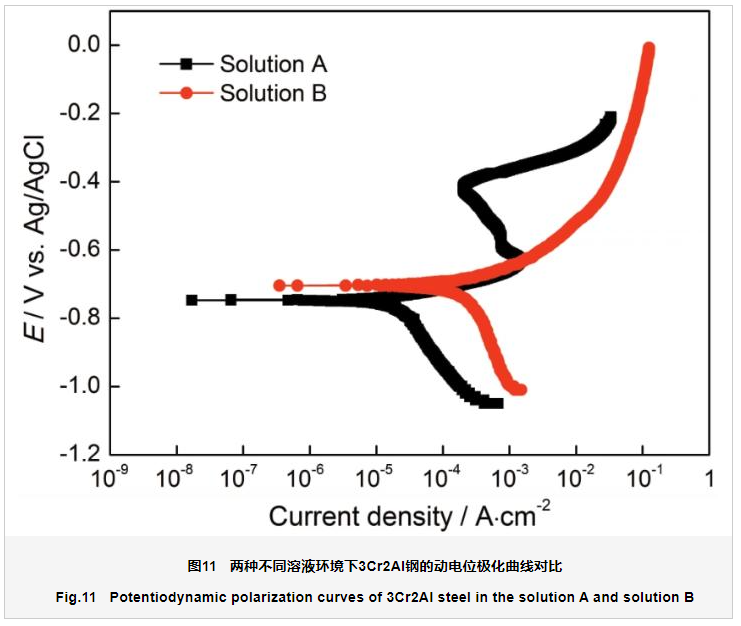

另一方面,對高氯和低氯兩種溶液條件下3Cr2Al鋼進行了動電位極化曲線的測試,如圖11所示。整體來看,在高氯溶液中,3Cr2Al鋼的陰、陽極極化曲線均右移,腐蝕電流密度增大。對于陽極極化曲線,在低氯溶液條件下,出現了一個明顯的電流回頭峰,文獻中把這種現象稱為“半鈍化”[10]。而在高氯溶液條件下,這種電流的下降現象消失,試樣表現為活化態。這說明,隨著氯離子濃度的升高,3Cr2Al鋼腐蝕電流密度升高,鈍化特性減弱,腐蝕速率增大。這與圖9和圖10中高氯溶液中腐蝕產物膜中Al的富集程度減弱導致腐蝕產物膜保護性下降的結果是相符的。

顯然,上述產物膜厚度以及Al、Cr在不同氯離子含量溶液中形成的腐蝕產物膜中富集程度變化是一個很有趣的現象,對此本文開展如下討論。首先,我們測試了Cl-的添加對溶液pH的影響,結果表明,隨著Cl-濃度的升高,溶液的pH值逐漸降低。在高氯離子含量的B溶液中,其pH約為5.43,相比低氯離子含量的A溶液(pH約為5.68)下降約0.25。相關研究已經證實,當溶液pH值低于6時,Cr(OH)3的溶解度隨著pH的降低而升高[22,23]。當pH為5.43時,Cr(OH)3的溶解度大約是pH為5.68時的4倍[24]。因此,對于高氯含量的B溶液,其Cl-濃度較高,溶液pH較低,對應Cr(OH)3的溶解度較高,這就導致Cr(OH)3在3Cr2Al表面的沉積更加困難。對于Al元素[25],當溶液pH低于5.8時,Al(OH)3的溶解度隨著pH的降低而升高。當溶液的pH為5.43時,Al(OH)3的溶解度大約是溶液pH為5.68時的5倍。因此,當溶液的Cl-濃度較高時,Cr(OH)3和Al(OH)3的沉積均會受到抑制,最終導致在高氯含量的B溶液中所形成的腐蝕產物膜厚度較小。3Cr2Al鋼耐蝕性能的好壞主要取決于產物膜的保護性,當產物膜致密性接近時,腐蝕產物膜越厚,保護性越好,腐蝕速率越低。也就是說,Cl-通過改變溶液的pH值,從而影響了腐蝕產物膜的厚度,最終影響了腐蝕速率。

另一方面,如圖10所示,在高氯含量的B溶液下腐蝕產物膜中Al的含量明顯低于A溶液下的。這說明,通過改變溶液的pH值,Cl-不但顯著影響了產物膜的厚度,同時也影響了Al的富集。Al在溶液中有強烈的水解傾向,當溶液pH大于3.5時,Al與氫氧根形成多種化合物[26]。在本文中,如式(2)和式(3)所示,3Cr2Al鋼的主要陽極反應是Al的水解[27]。

隨著Al的水解,氫氧化鋁在3Cr2Al鋼表面形成。當溶液中含有氯離子時,則會同時發生式4,5,6的反應[28,29,30]。

當提高溶液中Cl-含量,更多的Al會形成Al(OH)2Cl,Al(OH)3的沉積量變低。因此,Cl-除了對Al有間接影響外,也通過直接的方式影響Al(OH)3的沉積,從而降低Al元素的富集程度。而對于Cr元素,Cr不與Cl-形成可溶性的物質。因此Cl-對Cr(OH)3的沉積并沒有直接影響。如圖11所示,在高Cl-含量的B溶液中,腐蝕產物膜中的Cr含量僅比A溶液下的Cr含量略高一些。這可能是由于產物膜中Al含量的減少,從而導致Cr含量相對略微升高。

綜上表明,溶液中Cl-影響產物膜中Al元素富集的機理與影響Cr元素的機理不同。對于Al,Cl-有兩種影響方式:一是直接地參與Al的水解過程,減少不溶性Al(OH)3的形成和沉積;另一種是降低溶液pH值,從而阻礙Al(OH)3的沉積。而對于Cr元素,Cl-只有一種間接的影響方式,即通過降低溶液pH值,從而間接的阻礙Cr(OH)3的沉積。從實驗結果來看,這種間接的影響效果較弱,而Cl-直接參與水解過程抑制Al(OH)3的形成和沉積為主要的影響方式。

3 結論

(1) 3Cr2Al鋼中Al的添加可以提高材料自身的抗CO2腐蝕性能,這主要與Al的富集有關。相比無Al的普通3Cr鋼,3Cr2Al鋼表面腐蝕產物膜具有更好的保護性。

(2) Al與Cr相同,均可以在腐蝕產物膜中富集,并且都是均勻富集,Al的富集能力略強于Cr的。

(3) 溶液中Cl-的存在會降低Al在腐蝕產物膜中的富集能力,這主要是由以下兩個方面導致,一方面是Cl-直接參與Al的水解過程,減少了不溶性Al(OH)3的形成;另一方面是Cl-通過改變溶液的pH值,Al(OH)3的溶解度升高,從而抑制了Al(OH)3在金屬基體表面的沉積。

參考文獻

[1] Ingham B, Ko M, Kear G, et al. In situ synchrotron X-ray diffraction study of surface scale formation during CO2 corrosion of carbon steel at temperatures up to 90 ℃ [J]. Corros. Sci., 2010, 52: 3052

doi: 10.1016/j.corsci.2010.05.025

[2] Zhang G A, Cheng Y F. Localized corrosion of carbon steel in a CO2-saturated oilfield formation water [J]. Electrochim. Acta, 2011, 56: 1676

doi: 10.1016/j.electacta.2010.10.059

[3] Sun J B, Su X, Zhang Y. Effect of H2S/CO2 corrosion scales on the hydrogen permeation behavior of low chromium steels [J]. Surf. Technol., 2018, 47(6): 17

[3] (孫建波, 蘇鑫, 張勇. 高溫高壓H2S/CO2腐蝕產物膜對低鉻鋼氫滲透行為的影響 [J]. 表面技術, 2018, 47(6): 17)

[4] Nice P I, Buene A M, Takabe H, et al. Corrosion problem and its countermeasure of 3Cr110 production tubing in NaCl completion brine on the statfjord field [A]. Corrosion 2006 [C]. Houston: NACE International, 2006

[5] Nice P I, Takabe H, Nice P I. The development and implementation of a new alloyed steel for oil and gas production wells [A]. Corrosion 2000 [C]. Houston: NACE International, 2000

[6] Cheng L, Yu W, Cai Q W. Influence of microbands refined microstructure and two phase microstructure on high temperature fracture behaviors of a low Cr alloy steel [J]. Chin. J. Mater. Res., 2020, 34 (1): 21

[6] (程磊, 余偉, 蔡慶伍. 顯微帶細化組織和兩相組織對低Cr合金鋼高溫斷裂行為的影響 [J]. 材料研究學報, 2020, 34 (1): 21)

[7] Ueda M, Takabe H. The formation behavior of corrosion protective films of low Cr bearing steels in CO2 environments [A]. Corrosion 2001 [C]. Houston: NACE International, 2001

[8] Linter B R, Burstein G T. Reactions of pipeline steels in carbon dioxide solutions [J]. Corros. Sci., 1999, 41: 117

doi: 10.1016/S0010-938X(98)00104-8

[9] Chen C F, Liu M X, Zhao G X, et al. The ion passing selectivity of CO2 corrosion scale on N80 tube steel [A].Corrosion 2003 [C]. Houston: NACE International, 2003

[10] Zhu J Y, Xu L N, Lu M X, et al. Essential criterion for evaluating the corrosion resistance of 3Cr steel in CO2 environments: prepassivation [J]. Corros. Sci., 2015, 93: 336

doi: 10.1016/j.corsci.2015.01.030

[11] Zhu J Y, Xu L N, Feng Z C, et al. Galvanic corrosion of a welded joint in 3Cr low alloy pipeline steel [J]. Corros. Sci., 2016, 111: 391

doi: 10.1016/j.corsci.2016.05.032

[12] Kermani M B, Gonzales J C, Linne C, et al. Development of low carbon Cr-Mo steels with exceptional corrosion resistance for oilfield applications [A]. Corrosion 2001 [C]. Houston: NACE International, 2001

[13] Xu L N, Wang B, Zhu J Y, et al. Effect of Cr content on the corrosion performance of low-Cr alloy steel in a CO2 environment [J]. Appl. Surf. Sci., 2016, 379: 39

doi: 10.1016/j.apsusc.2016.04.049

[14] Ueda M, Takabe H, Nice P I. The development and implementation of a new alloyed steel for oil and gas production wells [A]. Corrosion 2000 [C]. Orlando: NACE International, 2000

[15] Melchers R E. Effect of small compositional changes on marine immersion corrosion of low alloy steels [J]. Corros. Sci., 2004, 46: 1669

doi: 10.1016/j.corsci.2003.10.004

[16] Wang R, Luo S J, Liu M, et al. Electrochemical corrosion performance of Cr and Al alloy steels using a J55 carbon steel as base alloy [J]. Corros. Sci., 2014, 85: 270

doi: 10.1016/j.corsci.2014.04.023

[17] Li Y S, Spiegel M, Shimada S. Effect of Al/Si addition on KCl induced corrosion of 9% Cr steel [J]. Mater. Lett., 2004, 58: 3787

doi: 10.1016/j.matlet.2004.06.068

[18] ASTM G1-03 Standard practice for preparing, cleaning, and evaluating corrosion test specimens [S]. West Conshohocken, PA: ASTM International, 2011

[19] Zhu J Y, Xu L N, Lu M X. Electrochemical impedance spectroscopy study of the corrosion of 3Cr pipeline steel in simulated CO2-saturated oilfield formation waters [J]. Corrosion, 2015, 71: 854

doi: 10.5006/1494

[20] Nakamoto K. Infrared and Raman Spectra of Inorganic and Coordination Compounds [M]. New York: Wiley, 1991

[21] Zhu J Y, Xu L N, Lu M X, et al. Interaction effect between Cr(OH)3 passive layer formation and inhibitor adsorption on 3Cr steel surface [J]. RSC Adv., 2015, 5: 18518

doi: 10.1039/C4RA15519J

[22] Rai D, Moore D A, Hess N J, et al. Chromium (III) hydroxide solubility in the aqueous Na+-OH--H2PO-4-HPO2-4-PO3-4-H2O system: A thermodynamic model [J]. J. Solut. Chem., 2004, 33: 1213

doi: 10.1007/s10953-004-7137-z

[23] Udea M, Ikeda A. Effect of microstructure and Cr content in steel on CO2 corrosion [A]. Corrosion 1996 [C]. Houston: NACE International, 1996

[24] Papassiopi N, Vaxevanidou K, Christou C, et al. Synthesis, characterization and stability of Cr(III) and Fe(III) hydroxides [J]. J. Hazard. Mater., 2014, 264: 490

doi: 10.1016/j.jhazmat.2013.09.058

[25] Roberson C E, Hem J D. Solubility of aluminum in the presence of hydroxide, fluoride, and sulfate [P]. U S Geol Surv Water-Supply Paper, 1969

[26] Hem J D, Roberson C E. Form and stability of aluminum hydroxide complexes in dilute solution [P]. US Geol. Survey Water Supply Paper. Washington DC: US Government Printing Office, 1967

[27] Sun Z, Zhang D H, Yan B X, et al. Effects of laser remelting on microstructures and immersion corrosion performance of arc sprayed Al coating in 3.5% NaCl solution [J]. Opt. Laser Technol., 2018, 99: 282

doi: 10.1016/j.optlastec.2017.09.013

[28] Da Silva F S, Bedoya J, Dosta S, et al. Corrosion characteristics of cold gas spray coatings of reinforced aluminum deposited onto carbon steel [J]. Corros. Sci., 2017, 114: 57

doi: 10.1016/j.corsci.2016.10.019

[29] Li S X, Khan H A, Hihara L H, et al. Corrosion behavior of friction stir blind riveted Al/CFRP and Mg/CFRP joints exposed to a marine environment [J]. Corros. Sci., 2018, 132: 300

doi: 10.1016/j.corsci.2018.01.005

[30] Sherif E S M, Almajid A A, Latif F H, et al. Effects of graphite on the corrosion behavior of Aluminum-graphite composite in sodium chloride solutions [J]. Int. J. Electrochem. Sci., 2011, 6: 1085

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

無相關信息

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7204

腐蝕與“海上絲綢之路”

點擊數:5800