摘要

結合自修復微膠囊防腐涂層與合金鍍層的優點,在Q235碳鋼基體制備Ni-Co/Cap(T+Y)復合涂層以提高碳鋼材料的耐侯性和服役周期。首先采用恒電流合金電鍍法在Q235碳鋼基體生成Ni-Co合金鍍層,然后將以桐油和金屬緩蝕劑做囊芯的雙組份自修復膠囊均勻分散在醇酸樹脂防腐涂層中制備有機防腐涂層,得到Ni-Co/Cap(T+Y)復合涂層。SEM觀測和熱重分析結果表明,合成的雙組份自修復微膠囊的平均粒徑約為3 μm,囊芯包覆率達到49%。中性鹽霧試驗和微區電化學測試結果表明,經歷380 h中性鹽霧試驗后復合防腐涂層只在劃痕交點處出現輕微腐蝕,其他部位仍舊完整,沒有出現鼓泡和腐蝕。以Ni-Co合金鍍層與自修復涂層相結合的復合涂層,能長期保護Q235碳鋼。

關鍵詞: 材料失效與保護 ; 自修復涂層 ; 微膠囊 ; Ni-Co合金電鍍

在海水或高溫、高濕、高鹽的海洋大氣中,對浸泡的各種鋼鐵構件,必須采取有效的防腐措施[1, 2]。使用有機涂層是主要的防腐蝕方法之一,得到了廣泛的應用[3~6]。但是,涂層的成型過程伴隨著有機分子的交聯、縮聚和溶劑的揮發,使涂層內部密度不均、形成微孔、裂紋縫隙等微觀缺陷,從而引起金屬與涂層間界面的腐蝕致使涂層失效,甚至導致海洋工程裝備腐蝕而引發嚴重的事故[7,8]。自修復涂層概念的提出,為解決有機涂層材料外部創傷和內部缺陷提供了理想的途徑。通過對損傷作出感應和響應,在不影響體系整體性能的條件下修復損傷,使材料更可靠、安全、耐用,從而大大降低維護和維修費用[9~14]。

加入含修復劑的微膠囊或者含緩蝕劑的納米容器,可實現防腐涂層的自修復。前者對涂層的破壞處進行物理修復以保持防腐涂層的完整性,阻隔腐蝕環境中腐蝕性離子的入侵,從而實現自修復防護;后者在納米容器中擔載緩蝕劑,當涂層受到外界破壞時納米容器中的緩蝕劑流出,與基體結合形成防護膜實現自修復[15~17]。

主要的微膠囊修復劑,有環氧樹脂、桐油、亞麻油、異氰酸酯等[18~20]。Hia等以環氧樹脂為修復劑、以有機鈧為催化劑,制備了粒徑為300~400 μm的自修復微膠囊。膠囊的加載量超過20%涂層,具有自修復功能[21]。Lang[22]等用原位聚合法使亞麻油包覆在據脲醛殼體制備出具有自修復功能的微膠囊,在涂層中均勻分布的微膠囊具有優異的愈合性能。Huang[23]制備出以亞甲基二苯基二異氰酸酯和1,4-丁二醇為自修復劑的聚氨酯微膠囊。改變微膠囊的囊芯材料,使其遇到氧氣等外界條件時能自然成膜。這種膜層比使用催化劑或引發劑制備的膜更均勻,修復性能更好。Qiao等用原位聚合法合成粒徑為51~323 μm的酚醛樹脂微膠囊,其產率高達82.33%。這種微膠囊的含量為20%時,即可實現有機涂層最佳自修復功能[24]。但是,目前制備的微膠囊粒徑較大(平均粒徑超過100 ?m),有機涂層每層的厚度約為100 ?m,使其使用受到限制。

主要的無機納米容器材料,包括SiO2、CaCO3、TiO2、ZrO2等介孔納米顆粒,以及工業礦物如埃洛石等[10, 25~27]。Snihirova[28]制備了緩蝕劑型碳酸鈣微膠囊,摻雜硝酸鈰的復合微米球涂層具有明顯的自修復效果。Ma[29]等使用介孔納米二氧化硅負載銅的緩蝕劑,實現了涂層的自修復功能。使用含4%復合納米粒子的防腐涂層,具有最佳的自修復功能。使用介孔材料負載金屬緩蝕劑,是自修復涂層的一個重要研究方向。但是制備介孔材料比較困難,制備自修復涂層的步驟復雜。同時,介孔材料的孔徑限制環境友好型生物大分子緩蝕劑的負載[27]。本文針對自修復微膠囊粒徑較大和緩蝕劑在膠囊中的負載受限等問題,結合自修復微膠囊、緩蝕劑納米容器和合金鍍層的優點,研究具有雙重功能的自修復復合涂層的制備和耐蝕性。

1 實驗方法

1.1 材料的制備

(1) 自修復微膠囊的制備 用乳液聚合法制備雙組分微膠囊(Cap(T+Y)),囊芯為桐油(T)和金屬緩蝕劑(Y),囊壁為脲醛樹脂(UF)。在260 mL超純水中加入2 g乳化劑Op-10,使用攪拌分散機攪拌使其完全溶解,然后依次加入5 g脲、0.5 g氯化銨和0.5 g間苯二酚,待溶解后用濃度為1%的 HCl調節pH值至3.0。酸化進行一段時間后加入T和Y(T和Y質量比5:1),維持較高轉速,繼續乳化直至油狀物完全乳化。將溶液加熱到60℃后逐滴滴加13.67 g甲醛溶液,在此溫度下維持轉速800 r/min,使其充分反應2 h。反應完畢后驟冷,然后過濾,在80℃干燥6 h。對制備出的微膠囊用丙酮除油充分清洗三次,最終得到自修復微膠囊。

微膠囊的聚合反應為

(2) Ni-Co合金鍍層的制備 基體的預處理:對Q235碳鋼基體依次用400目、800目、1000目、1500目和2000目砂紙打磨,然后用丙酮和酒精超聲清洗以除油,最后用吹風機冷風吹干備用。

Ni-Co合金的電鍍:用高純鎳板做正極,用預處理后的Q235做負極,使用PARSTAT 2273電化學工作站進行兩電極體系恒流電鍍,電鍍工藝參數:電流密度50 mA/cm2,pH=4.0,溫度40℃,電鍍時間60 min,磁力攪拌速度300 r/min。

(3) Ni-Co基自修復涂層(N-C-SR)的制備 將質量比為1:9的雙組份微膠囊與醇酸樹脂防腐涂層混合,然后用細胞破壞儀分散45 min,最后超聲分散30 min以使微膠囊充分分散。使用勻膠機在Ni-Co合金鍍層表面旋涂,然后在自然條件下干燥3 d。覆層磁性測厚儀進行測量,厚度控制為100±5 μm。

1.2 材料的表征

用ULTRA 55型場發射掃描電鏡(FESEM)觀察樣品的表面形貌,電壓調至2 kV。采用NETZSCH STA 409PC型熱重分析儀對自修復微膠囊進行熱重測試分析以評價微膠囊的穩定性和包覆量,測試時采用氮氣氣氛保護,將微膠囊(約10~15 mg)放入氧化鋁坩堝中,設置溫度范圍:25℃~800℃,升溫速率為10℃/min,降溫速率為20℃/min,連續記錄微膠囊的質量變化。

1.3 中性鹽霧實驗

使用JK-FH90鹽霧試驗機進行帶有劃痕的N-C-SR和完整的N-C-SR的中性鹽霧實驗,環境中的實驗溶液為5% NaCl溶液,其pH值為6.5~7.2,環境溫度為35℃,鹽霧沉降量為1~2 mL/cm2·h,實驗中樣品傾斜45°。使用交叉劃線制備劃痕,長度為1.5 cm,寬為0.1 mm。

1.4 微區電化學測試

使用VersaSCAN型微區電化學測試系統測試N-C-SR自修復過程中劃痕處的電位分布。測試時,調整試樣使其與儀器操作平臺平行,測試探針為鎢探針,直徑為500 μm,探針移動形式為步進式移動,掃描類型為面掃描,掃描區域為2000 μm×2000 μm,探針移動速率是100 μm/s,氣氛為空氣,環境相對濕度55%。在N-C-SR表面制備出一條長1.5 cm、寬0.1 mm的劃痕,將其浸泡在天然海水中,測試不同浸泡時間的自修復行為,直至完成自修復。

2 實驗結果

2.1 自修復微膠囊表征分析

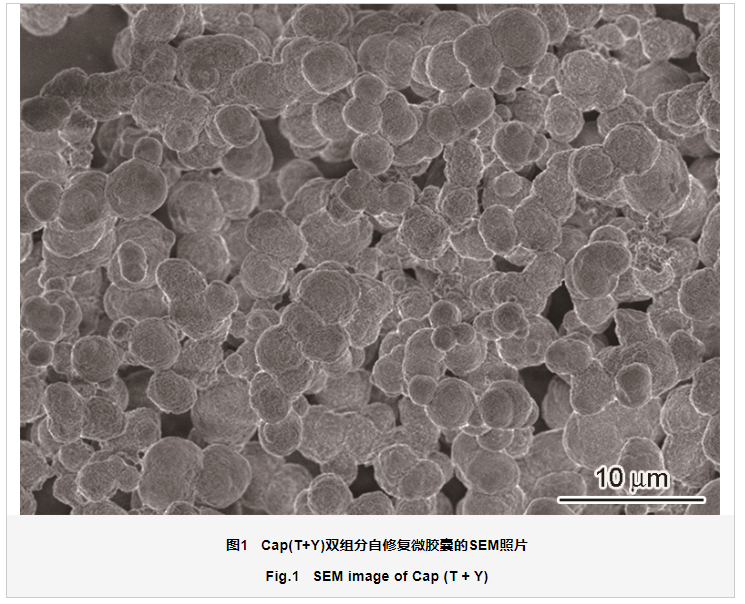

圖1給出了以桐油(T)和金屬緩蝕劑(Y)為芯材的雙組份自修復微膠囊Cap(T+Y)的微觀形貌。可以看出,Cap(T+Y)呈現圓球狀,粒徑分布均勻,其粒徑約為3 μm,微膠囊較少團聚。

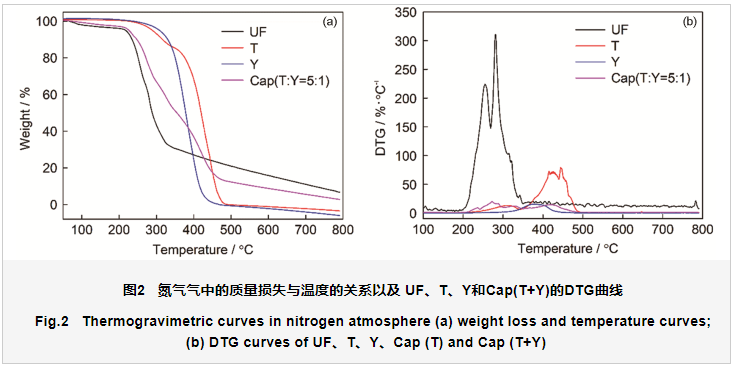

進行熱重(TGA)實驗分析微膠囊的熱穩定性和包覆量。UF、T、Y和Cap(T+Y)的失重曲線和DTG曲線,如圖2所示。從圖2b可以看出:UF的分解溫度為210℃左右,完全分解溫度為350℃;T的分解溫度在350℃左右,完全分解的溫度為480℃;Y的分解溫度在300℃左右,完全分解的溫度為450℃。Cap(T+Y)在210℃出現UF的分解,當其未完全分解時出現了Y的分解,當Y未完全分解時又出現了T的分解,當Y在450℃完全分解時T仍未分解完全,直至溫度到達480℃時T完全分解。這充分證明,Cap(T+Y)已經成功地包覆了T和Y兩種囊芯。根據圖2a可估算微膠囊囊芯材料的包覆率

式中W(T+Y)為囊芯材料T和Y的包覆率,Mcap0和Mcapt為微膠囊Cap(T+Y)熱重測試前后的質量,mUF0和mUFt為囊壁脲醛樹脂熱重測試前后的質量。計算結果表明,Cap(T+Y)的囊芯包覆率約為49%。

2.2 中性鹽霧實驗結果

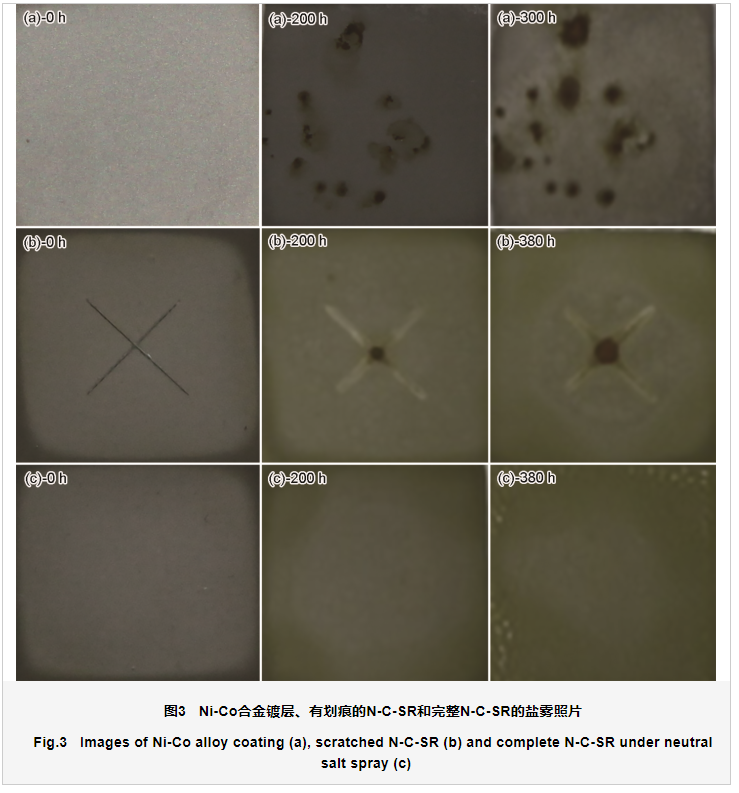

圖3給出了Ni-Co合金鍍層、帶劃痕的N-C-SR和完整的N-C-SR在中性鹽霧不同時間下的實驗結果。從圖3a可以看出,鹽霧實驗進行200 h時Ni-Co合金鍍層出現大量點蝕, 300 h時點蝕部位不斷向周圍延伸。其原因是,Ni-Co合金鍍層也有微裂紋或晶界,在腐蝕環境中腐蝕性粒子最先侵蝕在鍍層中形成腐蝕通道,直至穿過鍍層到達基體表面。基體在腐蝕環境下容易腐蝕生成腐蝕產物,隨著時間的延長基體的腐蝕區域不斷擴大,大量腐蝕產物從腐蝕通道中流出。但是,如果Ni-Co合金鍍層與自修復涂層相結合,在鹽霧實驗200 h時只在劃痕的交點處出現一個銹點。鹽霧380 h時劃痕交點的銹點擴大,但是其他非劃痕交點處仍保持較好的完整性,如圖3b、c所示。這表明:摻雜自修復微膠囊的涂層與Ni-Co合金鍍層復合,當自修復涂層存在時,破損后自修復微膠囊芯材對涂層進行修復。同時,金屬緩蝕劑在一定程度上阻礙了基體的腐蝕。如圖3c所示,完整N-C-SR進行中性鹽霧實驗380 h后依然沒有任何銹點。著表明,摻雜適當微膠囊的N-C-SR整體具有良好的耐蝕性,能有效保護基體。增加Ni-Co合金鍍層后鹽霧實驗試樣出現腐蝕現象的時間延后,證實了雙層結構延長了對基體的保護作用。

2.3 N-C-SR的SKP測試結果

掃描Kelvin探針技術(SKP)是一種有效的檢測樣品表面局部差異性的技術,在測試過程中探針不接觸試樣表面,不損害材料表面,也不破壞材料的性能 [30, 31]。在掃描過程中探針獲取材料表面的功函數,探針與樣品的伏打電位差(Δψ)與材料的自腐蝕電位(Ecorr)具有相關關系[32]

其中Const為常數項,其數值由實驗確定,因此,可使用Kelvin探針測得試樣表面的伏打電位的差值以研究有機涂層對金屬基體的保護效果。

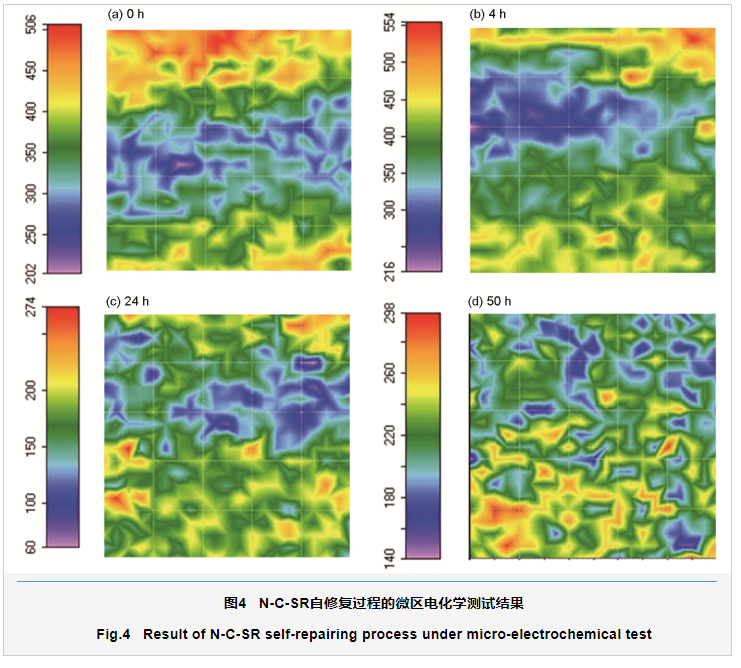

本文通過SKP來測試涂層缺陷處電化學狀態,評估鎳鈷基自修復涂層的自修復行為。先在N-C-SR制備出長為1 cm、寬為0.1 mm的人工缺陷,將試樣放置在室溫環境下維持一段時間,然后放入天然海水中浸泡。圖4給出了不同浸泡時間SKP測試缺陷處的電位變化。從圖4a可以看出,浸泡前劃痕的最高伏打電位為506 mV,最低伏打電位在202 mV。因為在室溫環境下劃痕處自修復微膠囊的囊壁受到破壞,囊芯材料流出在鎳鈷表面形成一層較薄的膜層,因此伏打電位與周圍完整涂層之間有一定的差別。當浸泡時間的延長,當浸泡4 h時涂層缺陷處最高伏打電位為554 mV,最低伏打電位為216 mV,電位差值為338 mV,如圖4b所示。其原因是,浸泡在海水中的自修復涂層有一定的吸水性。在浸泡24 h時最高伏打電位為274 mV,最低伏打電位60 mV,伏打電位的差值在214 mV,如圖4c所示;浸泡50 h時最高伏打電位為298 mV,最低伏打電位140 mV,伏打電位的差值在158 mV,如圖4d所示,此時涂層基本上還保持完整。伏打電位在較大的范圍變化,表明表面易于腐蝕或腐蝕產物在表面分布不均勻;當伏打電位在較小的范圍變化且伏打電位明顯負移,表明在其表面成膜,具有保護效果。其原因是,在浸泡過程中有機涂層微裂后微膠囊破損,囊芯部分逐漸流出;在水中氧氣的作用下桐油修復劑充滿裂紋處發生聚合固化反應,完成有機涂層的自修復。自修復微膠囊破裂成膜,抑制了缺陷的發展并阻隔了海水環境接觸Ni-Co合金鍍層,從而能較好地保護基體。

3 討論

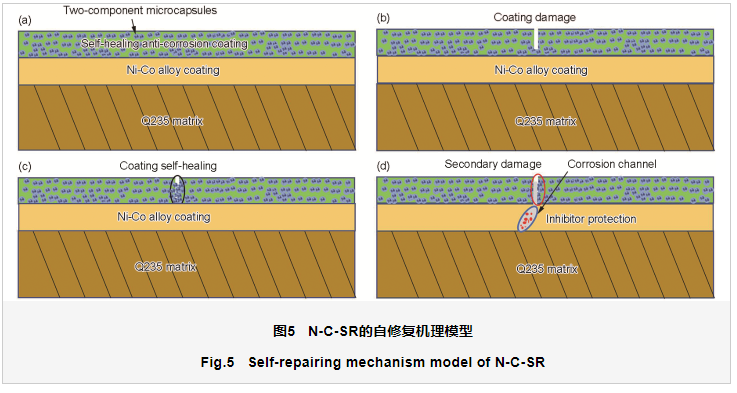

從鹽霧實驗和SKP測試結果可以看出,N-C-SR自修復效果較好。其中的微膠囊含有雙組分:涂層修復劑和金屬緩蝕劑。對N-C-SR的腐蝕機理進行討論,建立了N-C-SR的腐蝕機理演化模型,如圖5所示。

圖5a為構建的Q235/Ni-Co鍍層/微膠囊自修復復合涂層體系,其中微膠囊中含有桐油修復劑和金屬緩蝕劑。涂層產生微裂紋后,埋植于基體內部的微膠囊因外力作用而破裂釋放出芯材。微膠囊中的囊芯具有一定的流動性,在虹吸作用下桐油修復劑充滿裂紋處發生聚合固化反應完成有機涂層的修復過程,如圖5b和c所示。桐油修復劑的聚合固化過程為:桐油的主要成分桐油酸甘油三酯在酸性或堿性條件下分解為桐油酸(主要為α-桐油酸和β-桐油酸)和甘油,其中α-桐油酸在日光、空氣等中不穩定,受日光、氧氣等的作用而轉變為β-桐油酸。桐油酸分子結構中的共軛雙鍵臨近碳原子上的氫,在日照、O2等作用下發生奪氫反應,生成的氫過氧化物分解產生自由基而引發共軛雙鍵的聚合反應,形成桐油酸高聚物,最終完成固化反應。可能的反應路徑為

隨著試驗的進行,當修復劑成膜部位再次受到破壞或者膜層失效時Ni-Co合金鍍層暴露在腐蝕環境中。隨著腐蝕性粒子的不斷入侵Ni-Co合金鍍層逐漸被腐蝕而形成缺陷,此時在缺陷處發生腐蝕。隨后,隨著腐蝕區域的不斷擴展腐蝕通道逐漸形成,此時微膠囊中的金屬緩蝕劑釋放溶解到腐蝕溶液介質中。隨腐蝕溶液介質流動到基體表面,覆蓋到暴露的Q235基體處形成緩蝕劑膜,減緩了腐蝕環境的入侵,從而更好的保護基體、延長基體的壽命。

4 結論

結合自修復微膠囊、緩蝕劑納米容器和合金鍍層的優點,制備了基于Q235碳鋼/Ni-Co鍍層的雙組份自修復微膠囊復合涂層。涂層出現微裂紋后埋植在基體內部的微膠囊因外力作用破裂釋放出芯材,即修復劑和金屬緩蝕劑,在虹吸作用下芯材充滿裂紋處,修復劑發生聚合反應完成自修復。同時,金屬緩蝕劑吸附在Ni-Co鍍層表面,通過物理或化學作用抑制腐蝕電化學反應的進行。自修復膠囊失去作用后,Ni-Co合金鍍層對Q235基體進行防護。當有機涂層中自修復微膠囊含量為10%時,在合金鍍層和自修復涂層的雙層結構的共同作用下經歷380 h的中性鹽霧試驗基體仍然得到較好的保護。

參考文獻

[1] Han E, Chen J, Su Y, et al. Corrosion protection techniques of marine engineering structure and ship equipment—current status and future trend[J]. Mater. Chin., 2014, (33): 65

[1] 韓恩厚, 陳建敏, 宿彥京等. 海洋工程結構與船舶的腐蝕防護—現狀與趨勢 [J]. 中國材料進展, 2014, (33): 65

[2] Sander G, Tan J, Balan P, et al. Corrosion of additively manufactured alloys: a review. Corros., 2018, 74(12): 1318

[3] Lin J, Li W, Che K, et al. Research progress in marine engineering of anticorrosive coatings [J]. Mod Paint Finishing, 2018, 21(9): 7

[3] 林靜, 李文婷, 車凱圓等. 防腐涂層在海洋工程中的研究進展 [J]. 現代涂料與涂裝, 2018, 21(9): 7

[4] Shi H, Liu F, Wang Z, et al. Research progress of corrosion-resisting paints for marine application [J]. Corros. Sci. Pro. Technol., 2010, 22(1): 43

[4] 史洪微, 劉福春, 王震宇等. 海洋防腐涂料的研究進展 [J]. 腐蝕科學與防護技術, 2010, 22(1): 43

[5] Pourhashem S, Ghasemy E, Rashidi A, et al. A review on application of carbon nanostructures as nanofiller in corrosion-resistant organic coatings [J]. J. Coat. Technol. Res., 2020, 17(1): 19

[6] Gao S, Liu M, Pang X, et al. Fabrication and properties of super-hydrophobic composite coatings [J]. Chin. J. Mater. Res., 2018, 32(7): 502

[6] 高碩洪, 劉敏, 龐曉軍等. 超疏水復合涂層的制備和性能研究 [J]. 材料研究學報, 2018, 32(7): 502

[7] Guo Q, Chen H. The protective mechanism and evaluating methods of anticorrosion coatings [J]. Synthetic. Mater. Aging. Appl., 2003, 32(04): 36

[7] 郭清泉, 陳煥欽. 金屬腐蝕與涂層防護 [J]. 合成材料老化與應用, 2003, 32(04): 36

[8] Lv P, Li H, Huang W. New progress of the research on organic protective coatings [J]. Mater. Rev., 2011, 25(13): 83

[8] 呂平, 李華靈, 黃微波. 有機防護涂層老化研究進展 [J]. 材料導報, 2011, 25(13): 83

[9] Li H, Cui Y, Wang Q, et al. Advances in self-healing coating materials [J]. Polymer Mater. Sci. Eng., 2016, 32(10): 177

[9] 李海燕, 崔業翔, 王晴等. 自修復涂層材料研究進展 [J]. 高分子材料科學與工程, 2016, 32(10): 177

[10] Pan M, Wang L, Ding X, et al. The research progress of self-healing anti-corrosion coatings [J]. Mater. Chin., 2018, 37(1): 19

[10] 潘夢秋, 王倫滔, 丁璇等. 自修復防腐涂層研究進展 [J]. 中國材料進展, 2018, 37(1): 19

[11] Zhang Y, Fan W, Zhang T, et al. Review of intelligent self-healing coatings [J]. Chin. J. Corros. Pro., 2019, 39(4): 299

[11] 張勇, 樊偉杰, 張泰峰等. 涂層自修復技術研究進展 [J]. 中國腐蝕與防護學報, 2019, 39(4): 299

[12] An S, Lee W M, Yarin A, et al. A review on corrosion-protective extrinsic self-healing: Comparison of microcapsule-based systems and those based on core-shell vascular networks [J]. Chem. Eng. J., 2018, 344: 206

[13] Leal D A, Riegel-Vidotti I C, Ferreira M G S, et al. Smart coating based on double stimuli-responsive microcapsules containing linseed oil and benzotriazole for active corrosion protection [J]. Corros. Sci., 2018, 130: 56

[14] Wang X, Jin T, Wang H, et al. Preparation and properties of poly (urea-formaldehyde) microcapsules containing polysulfide sealant [J]. Chin. J. Mater. Res., 2018, 32(10): 730

[14] 王璇, 金濤, 王浩偉等. 脲醛樹脂包覆聚硫密封劑微膠囊的制備和性能 [J]. 材料研究學報, 2018, 32(10): 730

[15] Hughes A E, Cole I S, Muster T H, et al. Designing green, self-healing coatings for metal protection [J]. NPG Asia Mater., 2010, 2(4): 143

[16] Yabuki A, Sakai M. Self-healing coatings of inorganic particles using a pH-sensitive organic agent [J]. Corros. Sci., 2011, 53(2): 829

[17] Wang X, Zhang X, Li F, et al. Research progress on self-healing anticorrosion coating [J]. J. Funct. Mater., 2012, 43(19): 2584

[17] 王曉崗, 張星, 李原芃等. 自修復功能防腐涂膜研究進展 [J]. 功能材料, 2012, 43(19): 2584

[18] Shi X, Song Y, Cai Z, et al. The influence of microcapsules with a partially filled structure on the damping properties of an epoxy resin [J]. New J. Chem., 2018, 42(14): 12119

[19] Zhou X, Li W, Zhu L, et al. Polymer–silica hybrid self-healing nano/microcapsules with enhanced thermal and mechanical stability [J]. RSC Adv., 2019, 9(4): 1782

[20] Wazarkar K, Patil D, Rane A V, et al. Microencapsulation: an emerging technique in modern coating industry [J]. RSC Adv., 2016, 6(108): 106964

[21] Hia I L, Chan E-S, Chai S-P, et al. A novel repeated self-healing epoxy composite with alginate multicore microcapsules [J]. J. Mater. Chem. A, 2018, 6(18): 8470

[22] Lang S, Zhou Q. Synthesis and characterization of poly(urea-formaldehyde) microcapsules containing linseed oil for self-healing coating development [J]. Prog. Org. Coat., 2017, 105: 99

[23] Huang M, Yang J. Facile microencapsulation of HDI for self-healing anticorrosion coatings [J]. J. Mater. Chem., 2011, 21(30): 11123

[24] Qiao L, Xue Y, Zhang Q. Synthesis and characterization of phenol-formaldehyde microcapsules for self-healing coatings [J]. J. Mater Sci, 2018, 53(2): 1035

[25] Li K, Li H, Cui Y, et al. Dual-functional coatings with self-lubricating and self-healing properties by combining poly(urea-formaldehyde)/SiO2 hybrid microcapsules containing linseed oil [J]. Ind. Eng. Chem. Res., 2019, 58(48): 22032

doi: 10.1021/acs.iecr.9b04736

[26] Díez-García I, Eceiza A, Tercjak A. Self-healable nanocomposites with enhanced thermal stability by incorporation of TiO2 nanoparticles to waterborne poly(urethane-urea) matrices based on amphiphilic triblock copolymers [J]. J. Phys. Chem. C, 2019, 123(34): 21290

doi: 10.1021/acs.jpcc.9b06184

[27] Shchukina E, Wang H, Shchukin D G. Nanocontainer-based self-healing coatings: current progress and future perspectives [J]. Chem. Comm., 2019, 55(27): 3859

doi: 10.1039/c8cc09982k pmid: 30895976

[28] Snihrova D, Lamaka S V, Montemor M F. "SMART" protective ability of water based epoxy coatings loaded with CaCO3 microbeads impregnated with corrosion inhibitors applied on AA2024 substrates [J]. Electrochim. Acta, 2012, 83: 439

[29] Ma X, Xu L, Wang W, et al. Synthesis and characterisation of composite nanoparticles of mesoporous silica loaded with inhibitor for corrosion protection of Cu-Zn alloy [J]. Corros. Sci., 2017, 120: 139

[30] Lamaka S V, Zheludkevich M L, Yasakau K A, et al. High effective organic corrosion inhibitors for 2024 aluminum alloy [J]. Electrochim. Acta, 2007, 52(25): 7231

[31] Yu S, Jia R, Zhang H, et al. Effect of (Gd, Y) containing-phases on local corrosion of aged GW103K alloy [J]. Chin. J. Mater. Res., 2019, 33(3): 199

[31] 于爽, 賈瑞靈, 張函等. (Gd, Y)相對GW103K時效合金局部腐蝕的影響 [J]. 材料研究學報, 2019, 33(3): 199

[32] Lee S J, Hong A, Kim I H, et al. Surface potential measurements of a polymer film following primary ion gun irradiation for ToF-SIMS analysis of insulator using a Kelvin probe and the observation of effects from the vacuum gauge [J]. Appl. Surf. Sci., 2020, 525: 146561

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7204

腐蝕與“海上絲綢之路”

點擊數:5800