0 前言

鐵基合金材料以優秀的強韌性、成型性和高性價比等性能被廣泛應用于航空、航天、石油、化工、冶金等工業領域;由于工作環境嚴苛,要求鐵基合金材料兼具各種優異性能,尤其是抗腐蝕性能。目前提高鐵基合金的抗腐蝕等性能的方法是在合金表層沉積、噴涂、鍍上或滲入各種合金元素(Cr、Al、Si、Ni、 Zn、RE) 以在表層形成保護層或犧牲層保護基體[1-3]。鐵基合金加入足夠多的Cr、Al、Si、Ti等合金元素,則會形成Cr2O3、Al2O3、SiO2、Spinel(尖晶石)等保護性氧化膜,從而提高抗腐蝕性能。已有學者探索了Fe-Cr及Fe-Al合金形成氧化膜的最低含量要求[4-5]。 Fe-Cr合金在常壓下形成保護膜的最低理論含量為12%,實際中因為富鉻碳化物的作用,實際要求高于17%[6]。 AHMED [7]發現在600℃, Fe-(10~12)Al合金可以形成具有保護性的外氧化膜。至于Fe-Al-Cr合金,為了平衡合金的機械性能與耐蝕性能,元素含量控制在A1 ∶ 8%~12%,Cr: 18%~27%。過多的合金元素會使合金的機械性能惡化,成本上升[4]。

預氧化處理工藝具有實施高效環保和保護層抗腐蝕能力強的特點,在工業界逐步得到重視。例如, 預氧化對提升FeCrAl合金在含KCl的O2 +H2O氣氛中的抗腐蝕能力有極大的益處[8],預氧化可以顯著改善Fe-21Cr-9Mn合金的抗腐蝕能力[9]。低氧壓選擇性氧化膜與基體間的黏附性強于在空氣中形成的氧化膜,膜更平整、氣密性更好[10-11]。 JANG等[5]的研究證實了Fe-5Al合金在800~900℃低氧分壓下可以形成Al2O3 保護層,且Fe基體不發生氧化。 NAKAYAMA等[12]同樣發現在H2/H2O控制的恒定低露點20℃下,Fe-5Al合金700~900℃ 形成含少量Fe的 γ-Al2O3 層,當溫度高于920℃時形成含Fe的 α-Al2O3 層。對于FeCr合金而言,在低氧壓10-22 MPa下,9%的Cr含量合金就足以形成保護膜[13]。 UNOCIC等[14] 研究了Fe-Al-Cr-Y合金在1 200~1 475℃ 的氧化行為,發現Al含量為5%~6%,Cr含量為10%~12%時,合金在125ppm氧壓下可以形成保護層。最新研究結果顯示FeAlCr合金在10-21.2~10-19.7 MPa下就擁有形成保護膜的能力[15]。由此可見,而在低氧壓下,合金中少量的Al、 Cr、Si等活潑元素可以表面富集,形成均勻致密氧化膜;添加少量合金元素就可提高材料的抗腐蝕能力。因此,本研究通過分析各試驗參數下的低氧壓氧化現象,厘清Fe-3Al-6Cr合金在不同氧壓下的氧化產物及氧化膜的耐腐蝕性能,為設計和開發耐腐蝕的Fe-Al-Cr合金提供參考。

1 試驗準備

試驗中使用的設計合金是Fe-3Al-6Cr(w/%)。通過真空電弧爐熔煉鑄造合金錠,然后在真空中于1 000℃退火1周,以消除殘余的機械應力并達到平衡。使用線切割機從合金錠上切下10mm×10mm× 1mm的樣品,然后用碳化硅紙研磨,金剛石懸浮液拋光。拋光后的樣品用丙酮和酒精超聲清洗。最終將樣品在流動的空氣中吹干。在真空容器中加熱金屬及其氧化物粉末來獲得平衡氧壓[16-18],是目前普遍人工制造低氧壓的方法。試驗裝置如圖1所示。其制作過程參考Ranganathan的的試驗方法。將Cr/Cr2O3 粉、Fe/FeO粉混合物按原子比分別為2 ∶ 1、1 ∶ 1配制、均勻研磨并壓成塊。制膜前將粉堆與合金試樣分別放入干凈的小坩堝中,然后放入石英管中,粉末放置于底端,石英管中部加熱使之輕微凹陷,冷卻后放置樣品,隨后用氬氣洗氣三次,待真空度為1.9×10-3 Pa,抽真空密封好。試驗前將粉末端預熱20min,待Cr/Cr2O3 粉、Fe/FeO粉混合物達到平衡時,裝置垂直放入箱式爐中,進行熱處理。 Cr/Cr2O3 粉、Fe/FeO粉混合物在950℃ 下相應的平衡氧壓分別為10-23、10-16 atm.。樣品在950℃,10-16、 10-23 和0.2atm.的3種氧壓下對Fe-3Al-6Cr合金進行了預氧化試驗,預氧化時間為10min、30min、 60min、300min、600min和1 200min。試驗結束后,取出石英管空冷至室溫后取出試樣。使用掃描電鏡(SEM,FE-SEM)、X射線衍射(XRD)、X射線光電子能譜(XPS)等手段對樣品進行觀察和分析。

圖1 試驗裝置示意圖

試驗運用Factsage7.0中的Phase Diagramm模塊,以FToxid和FSstel數據庫計算得到的Fe-3Al-6Cr合金在600~1 000℃,10-30~10-10 atm.氧壓下基體與氧化物的平衡相圖。

試驗采用中性鹽霧試驗測試Fe-Al-Cr合金進行選擇性氧化前后的試樣在鹽霧條件下的耐腐蝕性能。鹽霧箱內的NaCl溶液質量分數為5%,PH=6.5~7.2,箱內溫度保持在35℃ ±1℃。初期每隔24h測試增重,后期每隔48h測試增重。

2 結果與討論

2.1 選擇性氧化的熱力學分析

圖2 為Fe-3Al-6Cr合金不同氧壓和溫度的計算氧化物相圖,圖2中紅線以下區域穩定的氧化物是M2O3,代表Al2O3 和Cr2O3 混合,基體Fe不發生氧化。藍線與紅線圍成的區域間出現了一個新的氧化相Spinel,代表FeM2O4(M ∶ Al+Cr,下同)。此區域內雖然Fe發生了氧化,但形成的FeM2O4 氧化層十分致密,粘附性好,可以抑制O的向內擴散,表現出優秀的耐腐蝕性能[19]。藍線以下區域形成的氧化物M2O3、FeM2O4 致密,具有抵抗腐蝕的能力,是制備氧化膜的理想候選區。而藍線以上形成的氧化物是FeO(Monoxide)、Fe3O4、Fe2O3 結構疏松,沒有耐蝕性能。選取了950℃ 作為固定溫度,研究了Fe-3Al-6Cr合金在10-23 atm.、 10-16 atm.與空氣下即0.2atm.氧分壓下氧化物隨時間的變化以驗證計算結果。

2.2 氧壓對氧化行為的影響

Fe-3Al-6Cr合金在950℃ 不同氧壓中氧化10min后的表面形貌如圖3所示。圖3a所用的是Cr/Cr2O3 粉末組,平衡氧壓為10-23 atm.。試樣表面表現為底部黑色組織上分布著大量白色蠕蟲狀組織,但是根據能譜分析,兩者成分大致相同,底部黑色組織成分為O:22.7%,Al:14.3%,Cr:4.8%,Fe:5 8.3%。白色組織成分為O:20.7%,Al:10.6%,Cr: 10.2%,Fe:58.5%。根據能譜成分推斷,結構都為(Al,Cr)2O3,唯一的區別是Cr含量的多少,由于Cr的擴散速度快于Al,所以上層的(Al,Cr)2O3 中含有較多的Cr含量。圖4為Fe-3Al-6Cr合金在10-23 atm.、950℃ 氧化10min的表面XPS分析,Al2p3/2 峰值處于74.1eV,通過對照X射線光電子能譜數據庫可以找出對應的氧化物是Al2O3。 Cr的XPS譜圖與WANG等[20] 的試驗數據相似,分為兩個峰。 Cr 2p在576.1eV處出現了2p1/2 峰,在585.0eV處出現了2p3/2 峰,和已有公開的Cr2O3 數據相近。因此,EDS與XPS數據共同確認了表面氧化物為(Al, Cr)2O3。

圖2 Fe-3Al-6Cr合金的計算氧化物相圖

圖3b所用的是Fe/FeO粉末組,平衡氧壓為10-16 atm.。表面氧化物顆粒粗大且可以清晰的看到表面上的小孔。表面的能譜成分為O: 45.0%, Al: 0.3%,Cr: 0.7%,Fe: 54.0%,表面幾乎沒有Al、Cr元素,氧化物為FeO。圖5a試樣的XRD圖譜,確認氧化物有FeO和Fe(Al,Cr) 2O4,由于在表面沒有發現Fe(Al,Cr) 2O4,所以推斷應該存在于內層。

圖3 Fe-3Al-6Cr合金在不同氧壓下950℃氧化10min的表面形貌

圖4 Fe-3Al-6Cr合金在10-23 atm.、 950℃氧化10min的表面XPS圖譜

圖3c是Fe-3Al-6Cr合金在空氣中即標準大氣壓1atm.,氧分壓0.2atm.下,950℃氧化10min后的表面形貌。表層平坦,氧化膜完整覆蓋基體表面, 根據圖5b的XRD能譜,確認氧化物主體為Fe2O3, 含有少量(Al,Cr)2O3。

2.3 氧化時間對表面氧化產物的影響

2.3.1 Cr/Cr2O3 控制氣氛

Fe-3Al-6Cr合金在950℃、Cr/Cr2O3 粉末組控制的10-23 atm.氧壓下氧化不同時間后的表面形貌如圖6所示。圖6a與圖6b都是由場發射掃描電鏡拍攝,放大倍數都是15 000倍,圖6c~6f是由普通掃描電鏡拍攝,放大倍數都是2 000倍。從圖6可以看出,隨氧化時間的延長,白色顆粒由蠕蟲狀變為圓形再逐漸減少至消失。部分試樣組織成分如圖6所示,隨氧化時間延長,表面氧化物由(Al,Cr)2O3 向A2O3 轉變。在足夠低的氧壓下,不足以讓所有Al、Cr元素發生氧化時,在氧化前期由于Cr的擴散速度快,先形成Cr2O3,但是進行到氧化后期時,Al元素會還原Cr2O3 形成Al2O3。從圖6中可以看到在黑色(Al,Cr)2O3 膜(圖6中以D-(Al,Cr)2O3 表示)上的同物種白色顆粒(Al,Cr)2O3(圖6中以W-(Al,Cr)2O3 表示)中的Cr含量較高,隨著氧化時間的延長,所有組織中的Cr含量都在逐漸降低而Al含量增加。

圖5 Fe-3Al-6Cr合金在不同氧壓下950℃ 氧化10min的XRD圖譜

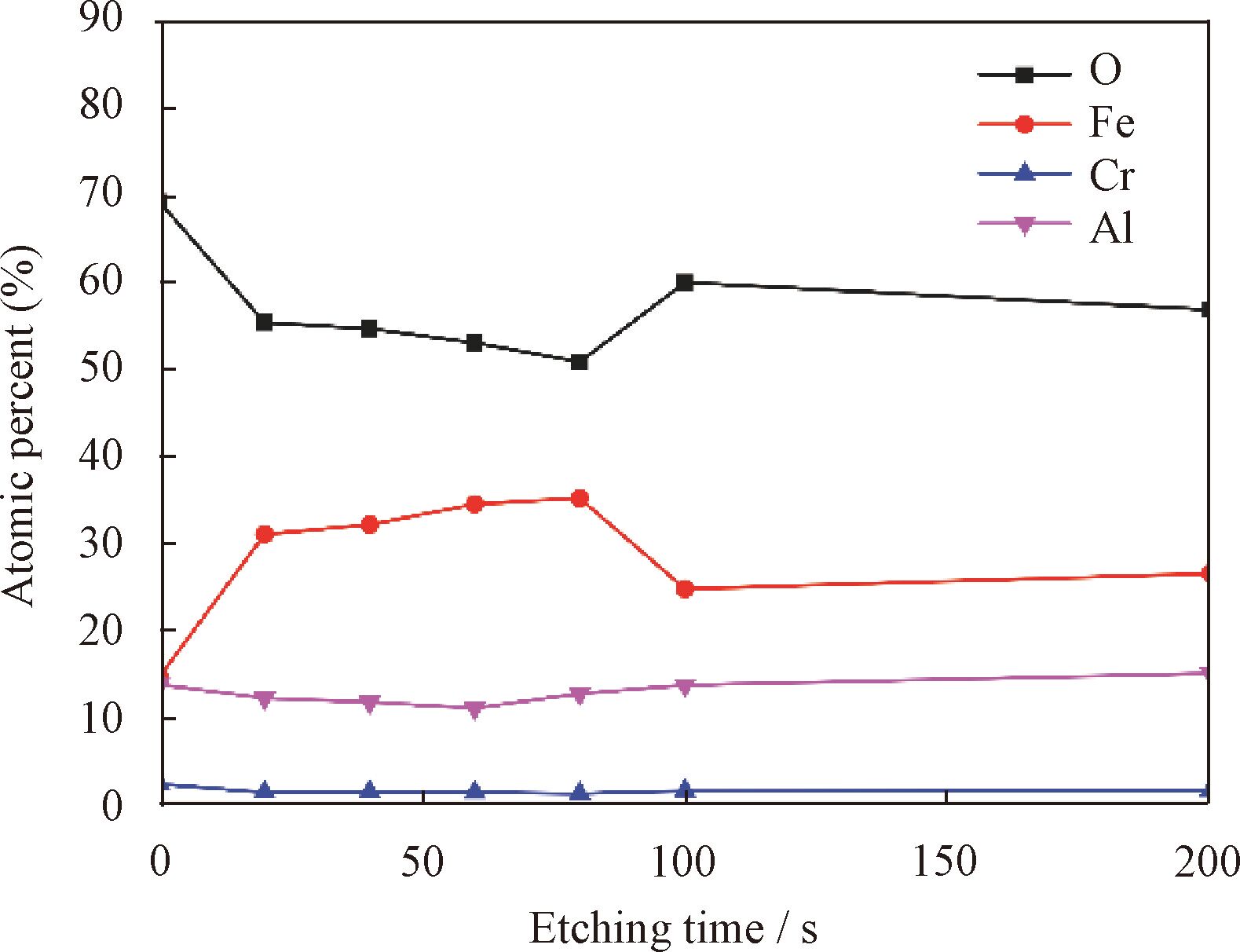

Fe-3Al-6Cr合金在950℃、Cr/Cr2O3 粉末組控制的10-23 atm.氧壓下氧化10min和1 200min后的截面如圖7所示。氧化膜極薄,難以看清氧化膜厚度。因此,對氧化10min后的樣品進行了XPS深度剖析,元素含量隨深度變化如圖8所示,元素含量精確度遠高于表1中的EDS數據。刻蝕時間為200s, 數據基本穩定,代表表層氧化膜厚度至少為50nm。氧化膜的主要組成為Al2O3,少量Cr2O3。 Cr2O3 沒有在表層發生富集,僅基體中6%的Cr形成了穩定的Cr2O3。此外,在10-23 atm.氧壓下,Fe不能發生氧化,以固溶方式存在于氧化膜中,含量為10%左右。因此,Factsage計算的氧化相圖結果與試驗研究結果完全符合。

圖6 Fe-3Al-6Cr合金在950℃、10-23 atm.氧化不同時間后的表面形貌

圖7 Fe-3Al-6Cr合金在950℃、10-23 atm.氧化不同時間后的截面

圖8 Fe-3Al-6Cr合金在950℃、10-23 atm.氧化10min后的XPS深度剖析

2.3.2 Fe/FeO控制氣氛

Fe-3Al-6Cr合金在950℃、Fe/FeO粉末組控制的10-16 atm.氧壓下氧化不同時間后的表面形貌如圖9所示。圖9a由場發射掃描電鏡拍攝,放大倍數為是15 000倍,圖9b~9f是由普通掃描電鏡拍攝, 放大倍數都是2 000倍。在10-16 atm.氧壓下氧化10min的2 000倍圖片在上圖3b中已提及,表面的FeO形貌放大后如圖9a所示,可以發現毛絨團塊裝的FeO是由無數細小碎片狀的FeO組成的,且這些碎片狀的FeO沒有完全連成一片,堆疊處也顯疏松。當氧化時間延長到30min時,FeO被部分還原,表面組織變為 α-Fe +FeO,具體成分如圖9所示,局部出現了FeM2O4 從裂縫處生長出來。當氧化時間為300min時,表面的 α-Fe再次氧化為大片的毛絨FeO,下層氧化物為FeO+FeM2O4。當氧化時間延長至1 200min后,表面大片的FeO再次被還原,只余少量存在。覆蓋了整個表面的灰色網格狀組織與底下黑色組織都為 α-Fe+FeM2O4,其中上層組織中含Al:10.2%、Cr:11.7%,下層組織中Al: 7.8%、Cr: 10.4%。其上分布著許多白色細小FeM2O4 顆粒。

圖9 Fe-3Al-6Cr合金在950℃、 10-16 atm.氧化不同時間后的表面形貌

圖10 為圖9中各試樣的截面,可以發現明顯的內氧化現象。圖10a為Fe-3Al-6Cr合金氧化10min后的截面,出現了在表層沒有發現的FeM2O4 相,與圖5a的XRD圖譜結果相符合。在截面中可以看到絲狀的FeM2O4 相橫向分布在距表面0~25 μm的深度范圍,在距表層25 μm處有連成帶狀的趨勢。而在氧化層與基體的交界處,發現了大量黑色點狀相,其能譜結果如表1所示,O含量極少,富Al、Fe,查看Fe-Al二元相圖,確認為FeAl相。 FeAl相的出現體現出基體中的Al元素向表層擴散偏聚而未與氧反應時會與Fe形成化合物。

圖10 Fe-3Al-6Cr合金在950℃、10-16 atm.氧化不同時間后的截面

表1 圖10中試樣組織成分(a/%)

隨氧化時間的延長,O原子向基體內部擴散的深度增大,氧化層與基體交界處的FeAl相與O接觸反應形成了帶狀Al2O3 相。致密的Al2O3 層抑制了O原子的繼續擴散,氧化層深度沒有受氧化時間繼續延長的影響,氧化物種類保持不變,為FeM2O4 與Al2O3。只有FeM2O4 相形態、成分隨氧化時間延長發生了明顯變化。在30~60min氧化時間內,與最內層Al2O3 層左側接觸的FeM2O4 層快速增厚,外層的絲狀FeM2O4 相沒有發生明顯變化。當氧化時間延長到300min后,最內層的FeM2O4 相已生長至飽和,與氧化60min后的最內層相似,而開始外層的絲狀FeM2O4 相生長增大。氧化時間為1 200min時,最內層Al2O3 層變得極薄, FeM2O4 分為兩層,中間隔著 α-Fe層,此 α-Fe層沒有探測到Al、Cr元素,可以證明是0~25 μm深度范圍的Al、Cr元素不斷向外層與內層形成FeM2O4 相,但基體中的活潑元素含量不足以形成連續的外氧化層。 Factsage計算的氧化相圖顯示Fe-3Al-6Cr合金在950℃、10-16 atm.氧化所得產物為FeO與FeM2O4。而在試驗研究中,氧化初期(10min) 氧化物為FeO與FeM2O4,此外內層出現了FeAl化合物, 隨氧化時間的延長, 氧化物穩定為FeO、 FeM2O4、Al2O3 。因此,試驗結果與理論結果略有不同,理論結果計算出了表面氧化物種類,而內氧化物Al2O3 沒有計算出。

2.3.3 空氣氣氛

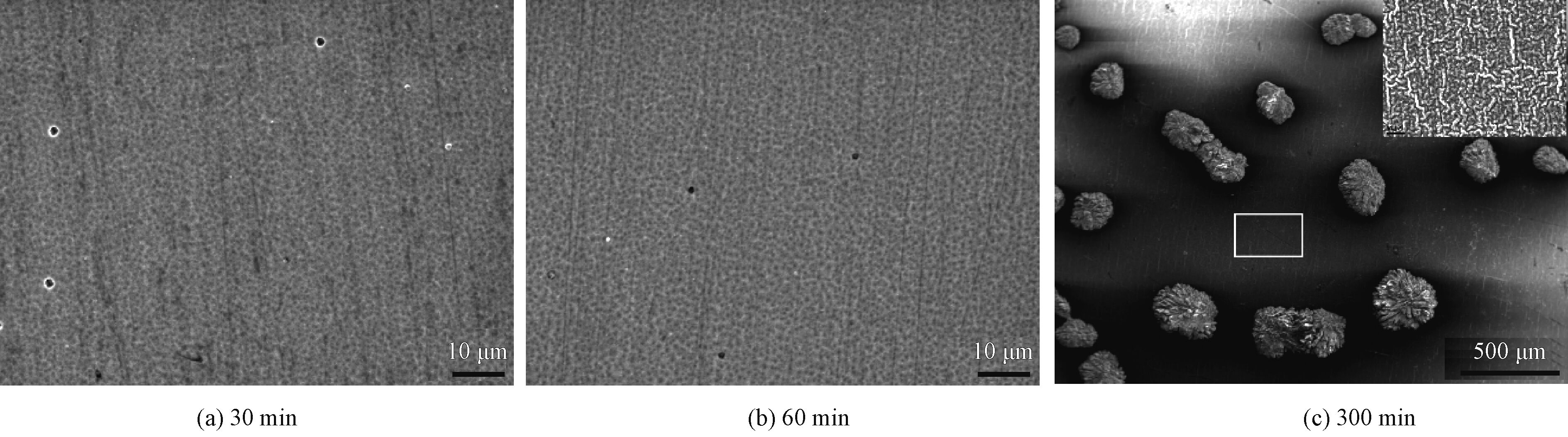

Fe-3Al-6Cr合金在950℃、空氣中氧化10~60min后的表面形貌相似,氧化10min的表面在上圖3c中已有顯示,氧化30min和60min的表面形貌如圖11所示,不同之處是氧化30~60min后的試樣表面混合氧化物Fe2O3 與(Al,Cr)2O3 的起伏程度輕微增加,且表面上出現了一些細小孔洞,這些孔洞意味著O原子能繼續擴散進合金基體,這層氧化膜的耐蝕性是不夠的。氧化300~1 200min后的試樣表面形貌相同,以氧化300min的試樣為例, 在氧化膜上出現了大顆毛絨球狀的Fe2O3 。圖11c右上角為矩形框內氧化膜的放大圖,起伏程度明顯增加。

圖11 Fe-3Al-6Cr合金在950℃、 0.2atm.氧化不同時間后的表面形貌

圖12 中顯示了Fe-3Al-6Cr合金在空氣中氧化30min和300min的試樣截面。從圖12a中難以看到氧化膜的厚度,圖13顯示了表層氧化膜的元素分布情況,當刻蝕時間為20~80s即刻蝕深度為6~24nm時,Fe2O3 在氧化膜中的占比較高,Fe2O3 與( Al, Cr) 2O3 的占比約為7 ∶ 3。刻蝕時間在100~200s范圍時,Fe2O3 含量減少,( Al,Cr) 2O3 含量略有增長,比值為3 ∶2。當Fe-3Al-6Cr合金在空氣中氧化超過300min后,大顆粒Fe2O3 會破壞Fe2O3 與( Al,Cr) 2O3 的混合氧化層,向基體內部繼續擴展生長。

圖12 Fe-3Al-6Cr合金在950℃、0.2atm.氧化不同時間后的截面

圖13 Fe-3Al-6Cr合金在950℃、0.2atm.中氧化30min后的XPS深度剖析

2.4 氧化膜的耐蝕性能能力

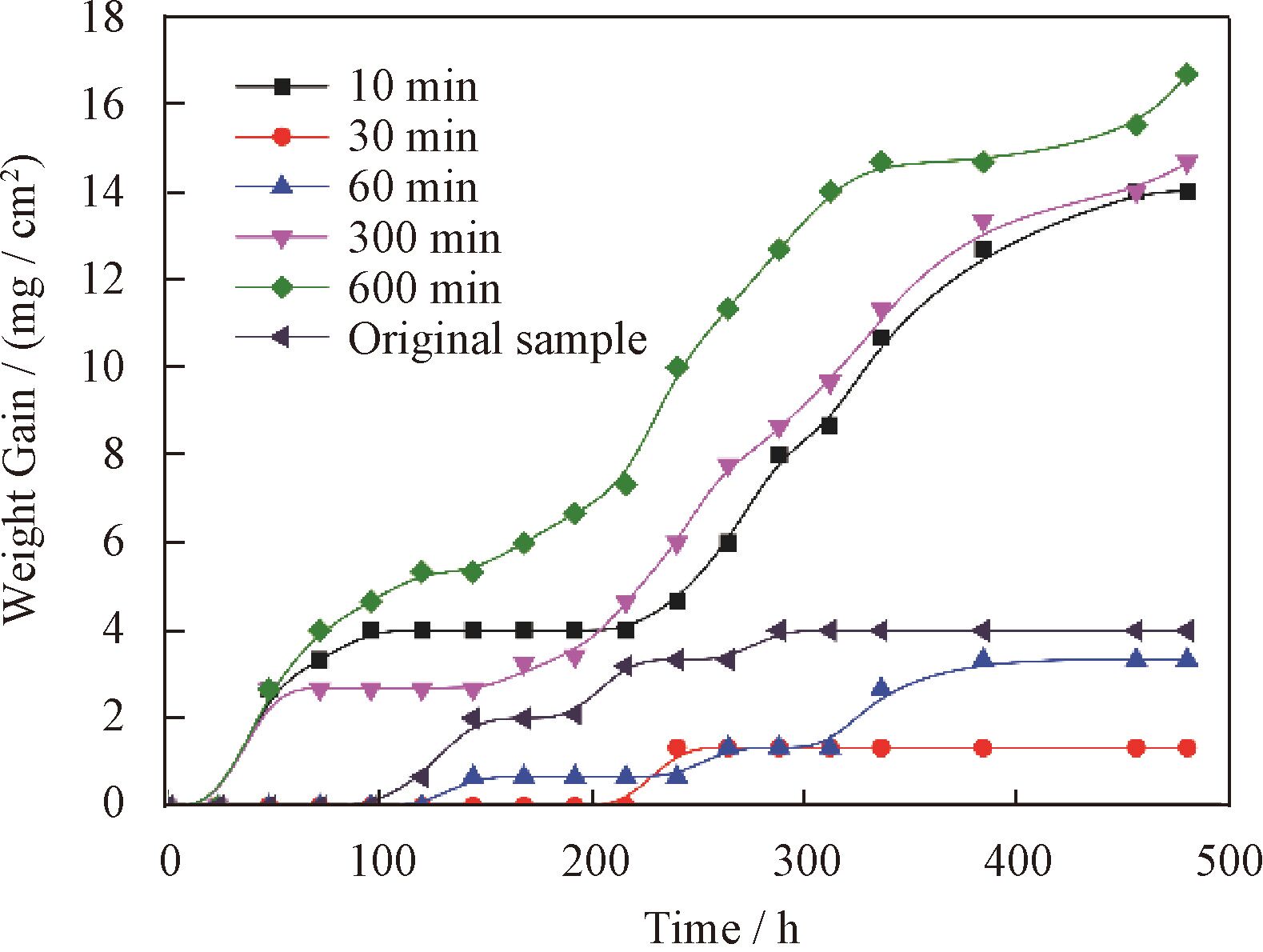

圖14 揭示了Fe-3Al-6Cr合金在950℃ 的Cr/Cr2O3 氣氛下氧化10~600min的試樣在鹽霧測試中的耐腐蝕性能,由于氧化1 200min的試樣氧化膜易剝落,所以沒有參與測試。從圖14中可以發現, 耐蝕性最強的為在Cr/Cr2O3 氣氛下氧化30和60min的試樣,其次是原始試樣,為經過拋光而未進行氧化的Fe-3Al-6Cr合金片,此試樣腐蝕480h后在邊緣出現了了大量的鐵銹,但增重并不明顯。在Cr/Cr2O3 氣氛下氧化10min制備的(Al,Cr)2O3 膜增重略高,說明此條件下制備的氧化膜并不完整, 耐蝕性較差。當試樣在Cr/Cr2O3 氣氛下氧化時間超過300min后氧化膜又會發生剝落現象,也不利于氧化膜的耐蝕性。

圖14 Fe-3Al-6Cr合金在950℃、10-23 atm下氧化的試樣在鹽霧環境內的增重

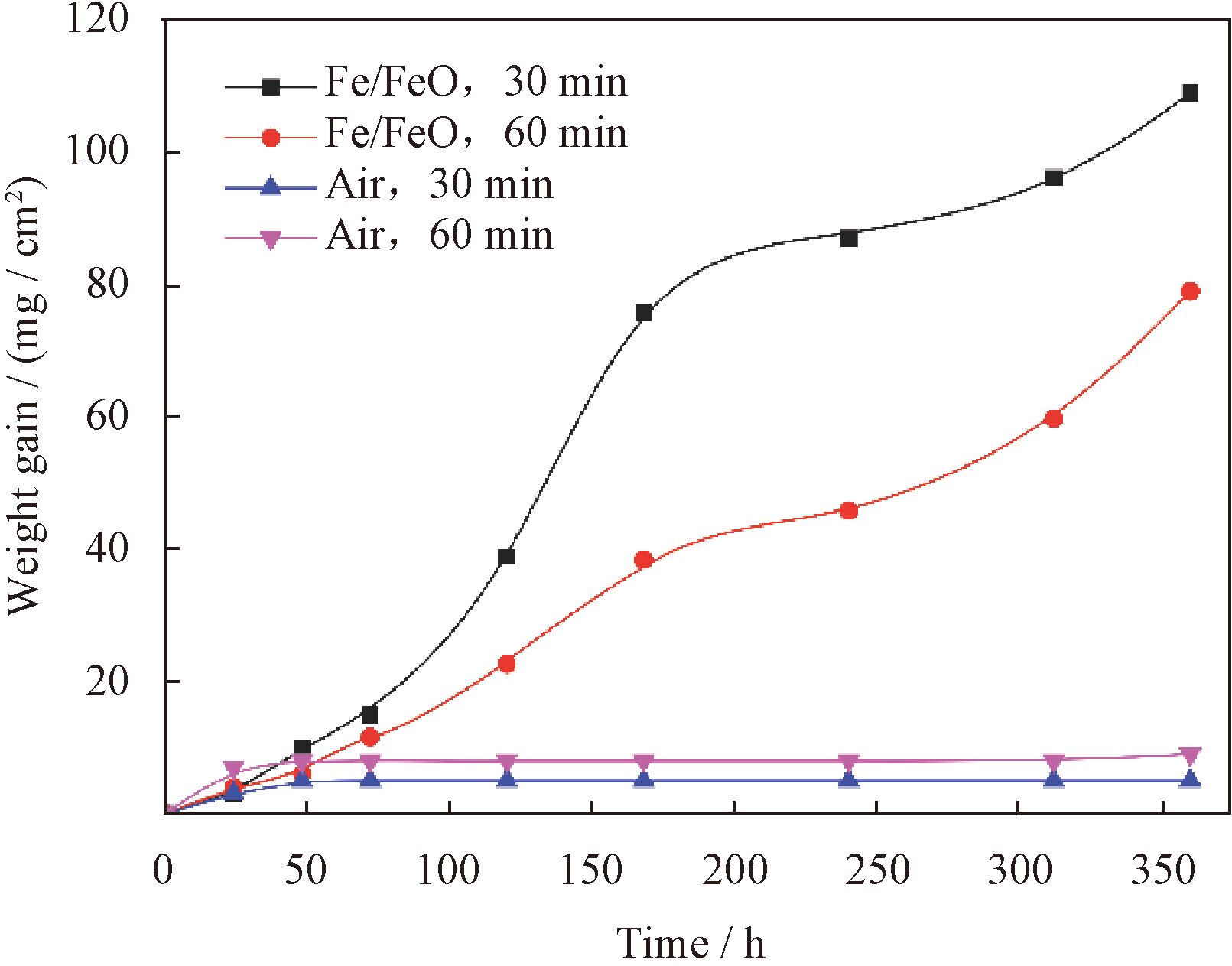

圖15 為Fe-3Al-6Cr合金在Fe/FeO和空氣氣氛下氧化30、60min后在鹽霧測試中的增重曲線,從圖15中可以看出在空氣中氧化后30min、60min形成的Fe2O3 與(Al,Cr)2O3 混合氧化膜的耐蝕性能優于在Fe/FeO氣氛下形成的 α-Fe+FeO+Fe(Al, Cr)2O4。但與圖14比較,可以得出沒有(Al,Cr)2O3 氧化膜的耐蝕性強。

圖15 Fe-3Al-6Cr合金在950℃下10-16 atm.和0.2atm.氧壓下氧化的試樣在鹽霧環境內的增重

鹽霧測試中, Fe-3Al-6Cr合金在950℃、 Cr/Cr2O3 氣氛中氧化30~60min后獲得的(Al,Cr)2O3 氧化膜具有最強的耐蝕性。

3 結論

(1) Fe-3Al-6Cr合金在950℃、Cr/Cr2O3 控制的10-23 atm.氧壓下制備的外氧化膜為(Al,Cr)2O3, 在空氣中0.2atm.氧壓下獲得的是Fe2O3 與(Al, Cr)2O3 的混合氧化層,研究結果完全符合Factsage計算結果。

(2) 在Fe/FeO控制的10-16 atm.氧壓下,氧化10min的外氧化物為FeO,合金內層存在內氧化物Fe(Al,Cr)2O4 與FeAl化合物。隨氧化時間的延長,外層氧化物變為FeO+ Fe(Al,Cr)2O4,Fe( Al, Cr)2O4 的體積比逐漸增大, 內氧化物為Fe( Al, Cr)2O4 +Al2O3。 Factsage計算出了穩定后的表面氧化物種類,但沒有計算出內氧化Al2O3 。

(3) Fe-3Al-6Cr合金在950℃、Cr/Cr2O3 氣氛中氧化30~60min制備的(Al,Cr)2O3 氧化膜具有最好的耐蝕性。

參考文獻

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

-

標簽: 預氧化, Fe-3Al-6Cr, 氧化薄膜, 鹽霧腐蝕

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414