循環油蒸汽發生器是一種重要的換熱設備,為了達到節能目的,可以采用油漿循環的方法來提升殼程中汽水混合物的溫度。在使用過程中,受腐蝕介質、設備振動、溫差以及生產制造過程中出現焊接和機械脹接不當等因素的影響,循環油蒸汽發生器經常出現換熱管斷裂的問題,嚴重影響了設備與裝置的安全、平穩運行,并造成巨大的經濟損失,因此找出循環油蒸汽發生器換熱管斷裂的原因,對延長循環油蒸汽發生器的使用壽命至關重要。

某公司循環油蒸汽發生器為“高-低”U 型管螺紋鎖緊環釜式蒸汽發生器,因系統動力電源臨時斷電,管程進口側的增壓泵停車,設備殼體溫度、壓力和液位急劇升高,緊急放散裝置發生超壓泄漏,排放出大量的油氣和蒸汽,拆解發現有換熱管發生斷裂。來自機械工業上海藍亞石化設備檢測所有限公司的盧雪梅、陳夢婷、吳娜榮等研究人員采用宏觀觀察、垢物成分分析、金相檢驗、硬度測試及掃描電鏡分析等方法,分析了該換熱管斷裂的原因,以避免該類問題再次發生。

1 理化檢驗

1.1 宏觀觀察

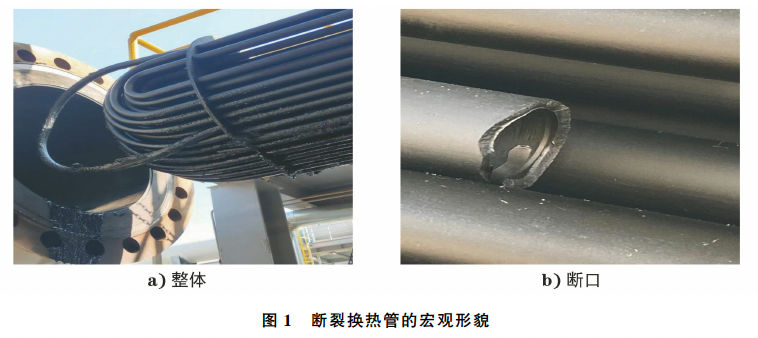

對斷裂換熱管進行宏觀觀察,結果如圖1所示。

由圖1可見:管束上部最外側1根換熱管的中間貼脹部位發生環向斷裂,且斷裂后的換熱管在高壓流體的作用下向后退縮變形。

1.2 金相檢驗

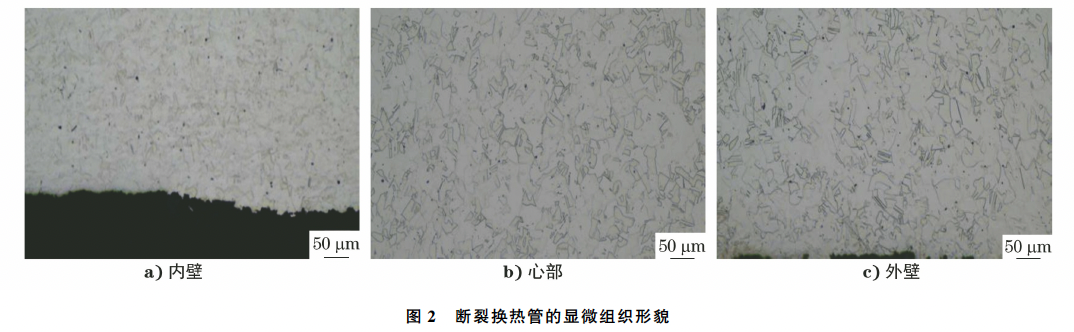

在斷裂換熱管截面處取樣進行金相檢驗,結果如圖2所示。

由圖2可知:換熱管的顯微組織為奧氏體+析出相,析出相呈點狀、鏈狀分布,組織正常。

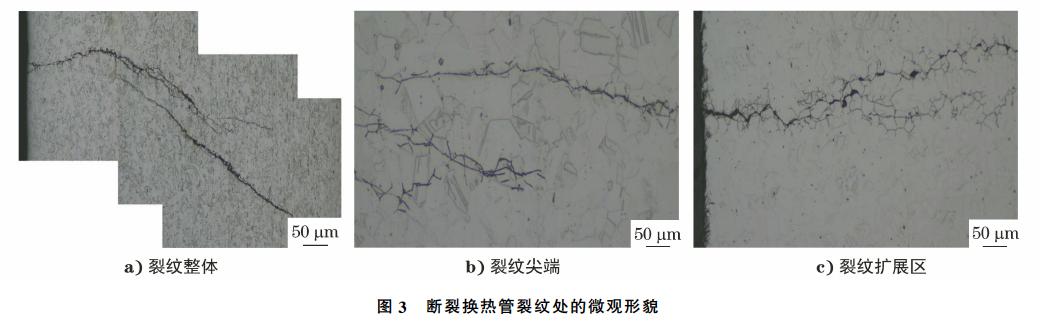

斷裂換熱管裂紋處的微觀形貌如圖3所示,可見裂紋斷裂方向從外向內,呈沿晶、穿晶混合斷裂。在裂紋擴展區局部區域有晶粒脫落。

1.3 硬度測試

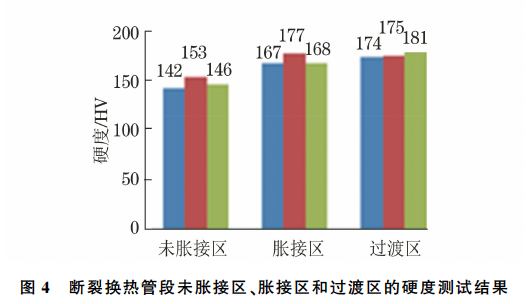

分別對該斷裂換熱管段的未脹接區、脹接區和過渡區進行硬度測試,結果如圖4所示,可見管段未脹接區的硬度符合GB/T 4340.2—2012 《金屬材料維氏硬度試驗 第2部分:硬度計的檢驗與校準》的要求,脹接區和過渡區的硬度比未脹接區的硬度高,說明脹接區和過渡區管壁的應力比未脹接區管壁的應力大。

1.4 掃描電鏡(SEM)分析

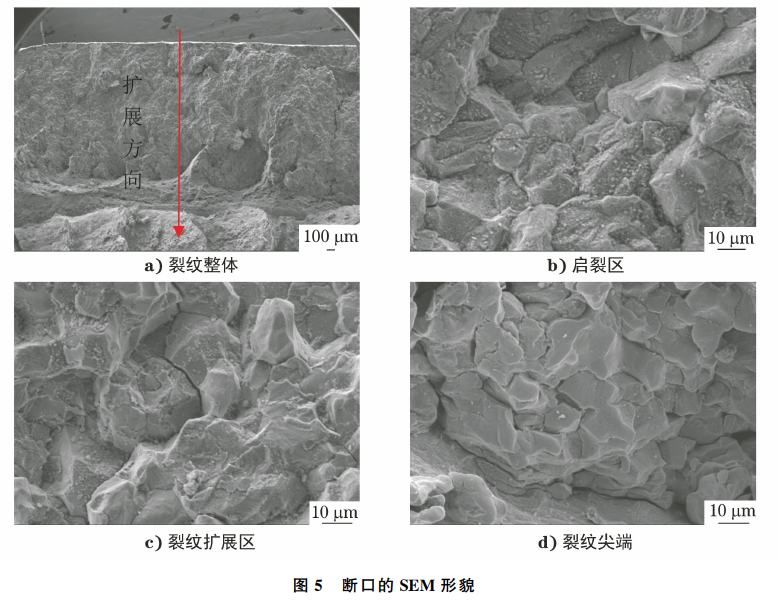

對斷裂換熱管斷口處進行SEM 分析,結果如圖5所示。

由圖5可知:換熱管啟裂區、裂紋擴展區及裂紋尖端均呈沿晶開裂特征,斷面呈塊狀,并可見二次裂紋,晶面附著有顆粒狀垢物。

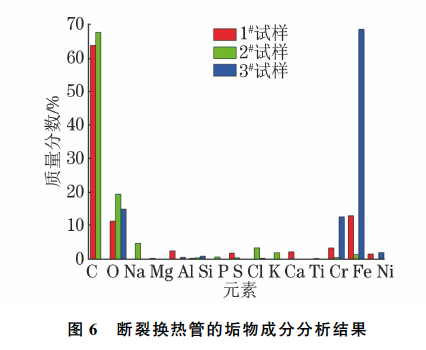

1.5 垢物成分分析

在同一根斷裂換熱管上取3個試樣進行垢物成分分析,并編號為1#,2#,3#試樣。其中1#試樣垢物成分取自管板殼程側斷裂面,斷面位置與脹接過渡區較近;2#試樣垢物成分取自近管板側新鮮斷裂面(裂紋手動打開面);3#試樣垢物成分取自近管板側斷裂面,斷面位置與脹接過渡區較近。采用能譜儀對1#~3#試樣進行垢物成分分析,結果如圖6所示,可見3個試樣均主要含有C,O,Cr和Fe等元素,其中2#試樣中含有Na,P元素,Na元素的質量分數為4.73%。

2 綜合分析

綜合上述結果可知,該斷裂換熱管的硬度和顯微組織均無異常。裂紋起始于換熱管外壁,從外向內擴展,裂紋在擴展過程中以沿晶+穿晶混合開裂特征為主,并有晶粒脫落。斷口的啟裂區、擴展區、裂紋尖端均呈沿晶開裂特征,斷面呈塊狀,并可見沿晶二次裂紋,晶面附著有顆粒狀垢物,這個特征與裂紋的微觀形貌相吻合,符合堿性溶液中的沿晶應力腐蝕開裂特征。

循環油蒸汽發生器換熱管的接觸介質是除氧水和蒸汽,正常情況下含有一定量的磷酸鹽、碳酸氫鹽、碳酸和二氧化碳。在換熱管操作溫度(104~275℃)下,換熱管發生水解反應生成了OH-,OH-與換熱管內水中的Na+結合成游離的NaOH,導致堿濃度升高,在脹管等有縫隙的地方,堿液發生富集、濃縮。該換熱管服役時溫度較高,加劇了介質中離子的運動,且溫度越高,發生堿脆所需的濃度越低,發生應力腐蝕斷裂的趨勢越大。研究表明,金屬及合金材料在堿性溶液中,拉應力和腐蝕介質會導致堿脆,堿濃度越高,材料的斷裂敏感性越大。

在104~275℃的服役溫度下,隨著水解反應的進行,換熱管脹管縫隙位置的堿濃度不斷升高,在應力作用下,形成了堿脆發生的特定條件。隨著縫隙位置堿液的富集、濃縮,換熱管表面形成了細小裂紋,堿液也在裂紋處聚集。在堿濃度較高的條件下,裂紋尖端成為陽極反應區,并在軸向應力的作用下,裂紋迅速擴展,最終導致換熱管發生斷裂。

3 結論與建議

循環油蒸汽發生器換熱器發生了堿應力腐蝕斷裂。可以采用陰極保護、表面噴漆等防護方法對應力腐蝕進行控制,并控制裝置開工、停工的速率,以減少因溫差而產生的斷裂。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8237

腐蝕與“海上絲綢之路”

點擊數:6558