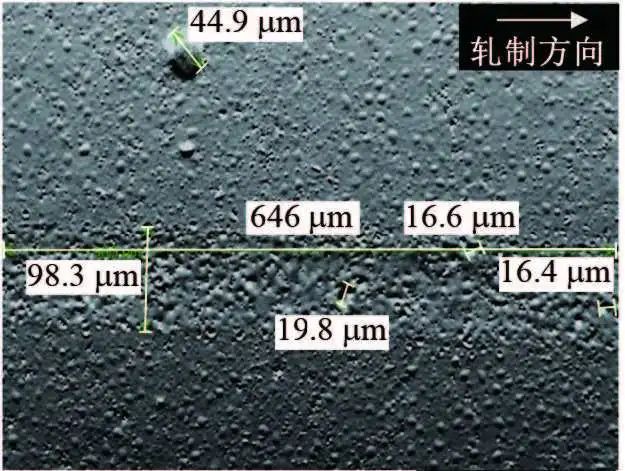

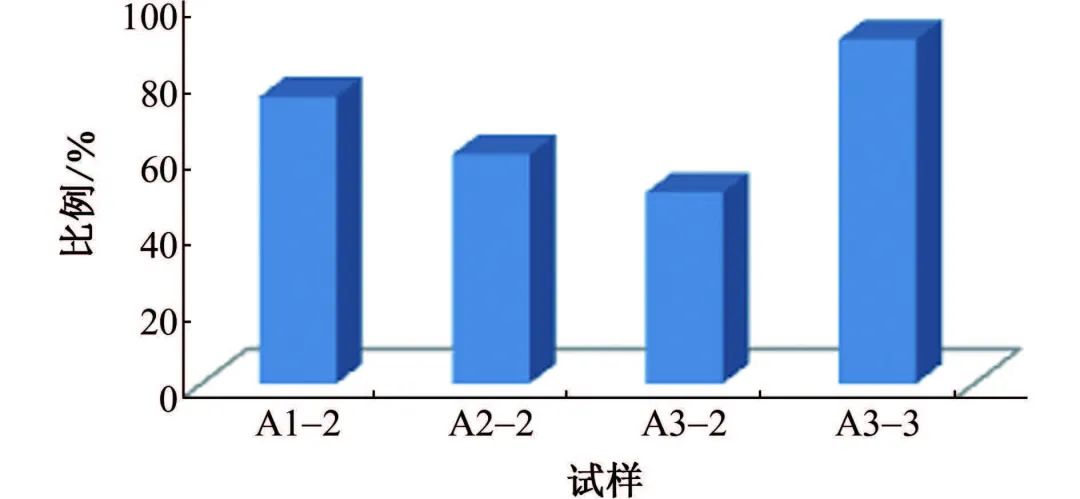

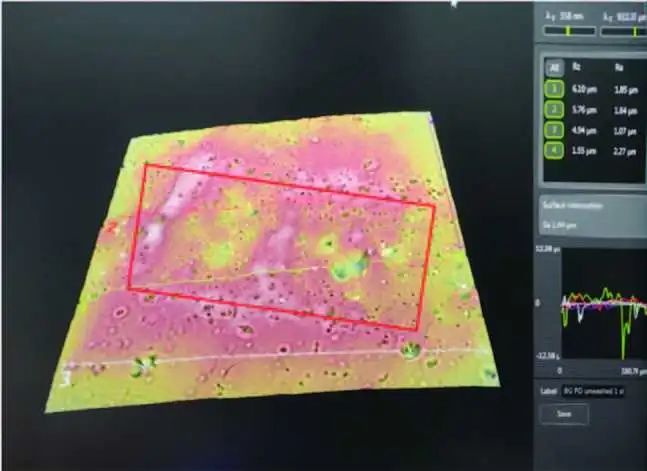

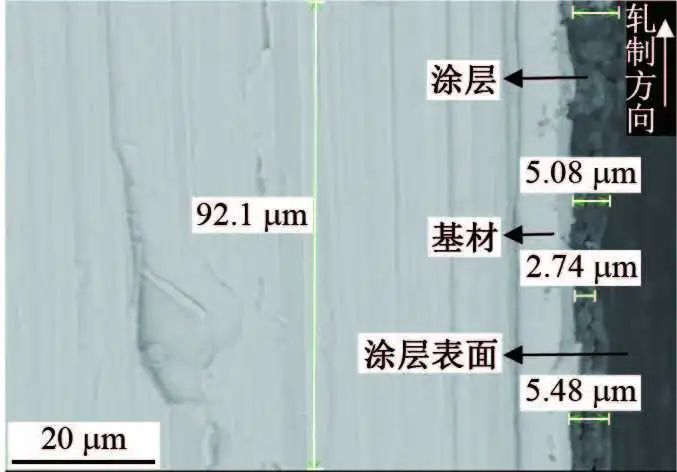

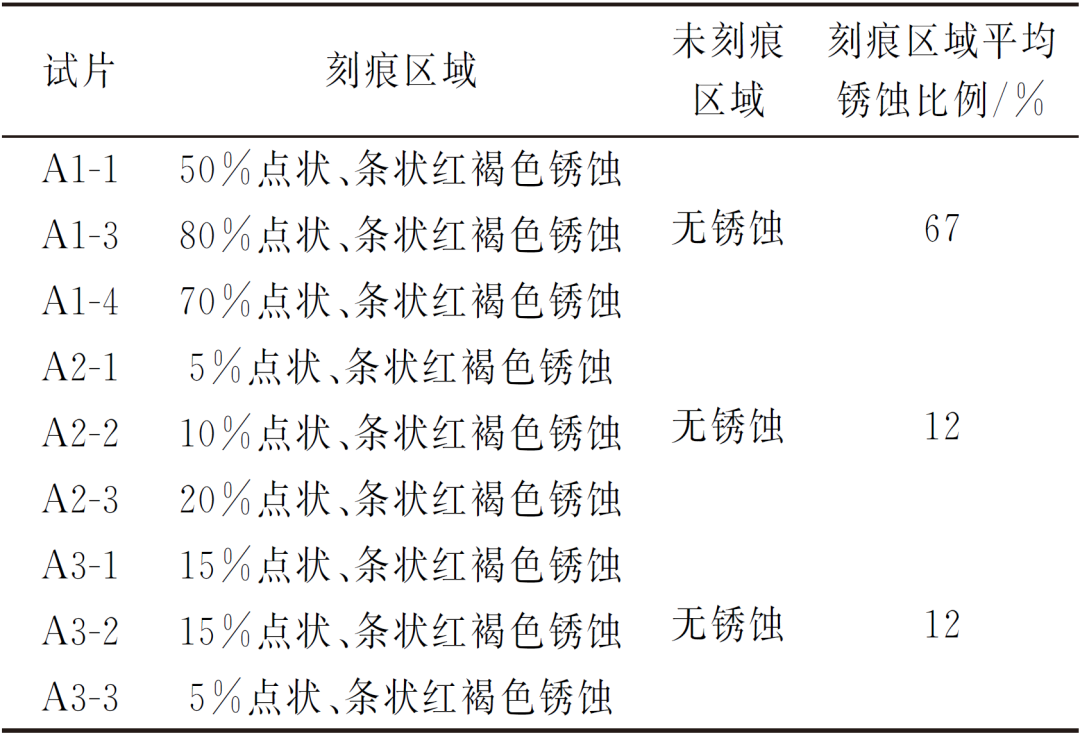

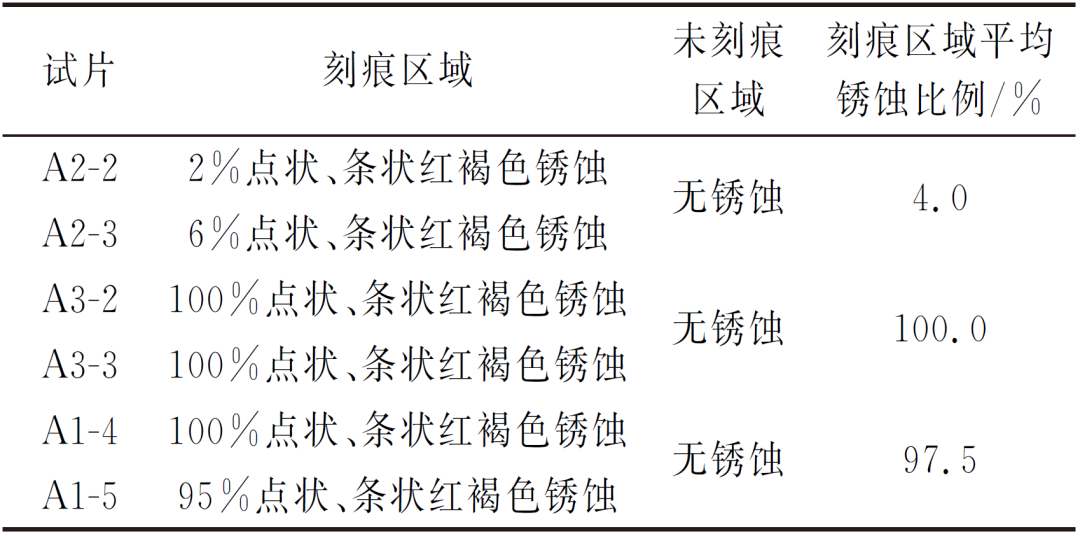

取向硅鋼是一種通過形變和再結(jié)晶退火生產(chǎn)且晶粒擇優(yōu)取向的硅鐵合金,通常作為變壓器鐵芯材料在電力行業(yè)廣泛應(yīng)用。隨著能源行業(yè)快速發(fā)展及電力工業(yè)節(jié)能降耗的迫切需求,不斷改善硅鋼性能,降低其鐵芯損耗(鐵損),成為硅鋼制造行業(yè)的競爭焦點與備受關(guān)注的研究課題。目前降低鐵損的主要方法是磁疇細(xì)化技術(shù),即通過減小取向硅鋼磁疇寬度來降低反常渦流損耗(鐵損的重要組成)的一類物理方法,包括機(jī)械刻痕法、激光刻痕法、等離子束照射法和局部加熱法等。當(dāng)前各大制造廠商主要采用激光刻痕法來降低鐵損。 激光刻痕法是用激光束照射有絕緣涂層的取向硅鋼表面,使其高溫熔解、揮發(fā),冷卻后無規(guī)則凝聚,形成一定間距的線狀或點狀刻痕。在激光刻痕瞬間,涂層因高溫過熱會發(fā)生以沸騰和噴濺為形式的相爆炸而形成重熔物、飛濺物乃至孔洞等,刻痕區(qū)域涂層厚度均勻性和平整性遭到一定程度破壞,基材出現(xiàn)裸露,這增大了取向硅鋼銹蝕的風(fēng)險。目前,對于取向硅鋼的研究主要是針對生產(chǎn)工藝優(yōu)化和表面涂層性能改良,對于刻痕板的研究也只是對刻痕工藝,關(guān)于取向硅鋼表面刻痕后的涂層變化和耐蝕性還缺乏系統(tǒng)的研究。隨著電子、電氣行業(yè)的持續(xù)發(fā)展,取向硅鋼產(chǎn)能逐年增加,各大鋼廠對取向硅鋼刻痕板表面耐蝕性越來越重視,希望建立統(tǒng)一的試驗室評價方法和完善的評價體系,優(yōu)化取向硅鋼表面激光刻痕工藝。 本工作以國內(nèi)某大型鋼廠生產(chǎn)的激光刻痕高磁感系列取向硅鋼板為研究對象,通過表面微觀形貌觀察和化學(xué)成分檢測,對比刻痕區(qū)域和非刻痕區(qū)域形貌、成分差異,分析激光刻痕技術(shù)對取向硅鋼表面涂層的厚度、均勻性、平整性及耐蝕性的影響;通過硫酸銅點滴試驗,分析激光刻痕取向硅鋼板基體裸露情況;通過交變濕熱試驗和動態(tài)接觸濕熱試驗對試片進(jìn)行加速腐蝕,根據(jù)試片表面銹蝕程度分析激光刻痕對取向硅鋼耐蝕性能的影響。 試驗材料 試驗材料為國內(nèi)某大型鋼廠生產(chǎn)的單面激光刻痕高磁感型取向硅鋼板,刻痕狀態(tài)為條狀,沿鋼板軋制方向延長,橫向間距5 mm;試驗鋼板分為3個生產(chǎn)批次(分別標(biāo)記為A1,A2,A3);每批次鋼板數(shù)量為3~5張(A4紙大小,分別標(biāo)記-1,-2,-3,-4,-5),從卷板不同的位置取樣。 試驗前用無水乙醇對鋼板表面進(jìn)行清洗,去除表面雜質(zhì)、灰塵,干燥密封后保存。通過Phenom ProX型掃描電子顯微鏡觀察鋼板表面的微觀形貌、測量刻痕尺寸,觀察重熔物和孔洞分布,生成鋼板3D圖,觀察鋼板截面形貌;利用附帶能譜儀對鋼板表面元素進(jìn)行分析。 激光刻痕形貌 圖1 取向硅鋼板激光刻痕區(qū)域的形貌 由圖1可見,刻痕沿鋼板軋制方向延長,刻痕長度為646 μm,寬度為98.3 μm;刻痕區(qū)域凸凹不平,凸起和凹坑分布無明顯規(guī)律,統(tǒng)計結(jié)果顯示凹坑占比大于85%,最大凹坑直徑為19.8 μm。這是由于激光照射取向硅鋼板表面使涂層高溫熔解、揮發(fā)、冷卻后無規(guī)則凝聚,形成大量的重熔物和孔洞,從而破壞了取向硅鋼板表面涂層厚度的均勻性和平整性。 刻痕區(qū)域重熔物、孔洞分布 刻痕區(qū)域出現(xiàn)白點,且刻痕區(qū)域白點明顯多于非刻痕區(qū)域,這說明鋼板表面涂層已出現(xiàn)重熔物和孔洞,激光刻痕已經(jīng)對涂層平整性造成破壞。刻痕區(qū)域重熔物和孔洞的比例反映了鋼板表面涂層被破壞的程度。對重熔物和孔洞進(jìn)行統(tǒng)計,結(jié)果如圖2所示。 圖2 不同試樣激光刻痕區(qū)域重熔物和孔洞的比例 由圖2可見,不同生產(chǎn)批次鋼板表面涂層被破壞區(qū)域比例最大相差30%,而同一生產(chǎn)批次鋼板表面涂層被破壞區(qū)域比例最大相差40%,這說明激光刻痕技術(shù)工藝穩(wěn)定性不佳,導(dǎo)致質(zhì)量一致性存在一定差異。 涂層厚度和孔洞深度 采用掃描電鏡觀察鋼板的3D形貌以及截面微觀形貌,結(jié)果如圖3和圖4所示,并測量了刻痕區(qū)域孔洞深度及涂層厚度,結(jié)果表明,刻痕區(qū)域孔洞最大深度為6.10 μm,涂層最大厚度為5.48 μm,取向硅鋼板刻痕區(qū)域孔洞處有可能出現(xiàn)基材裸露的情況。 (a) 表面 (b) 側(cè)面 圖3 試樣A3-3的3D圖 圖4 試樣A3-3截面的微觀形貌 鐵含量 對取向硅鋼板表面不同區(qū)域的鐵元素含量進(jìn)行分析,非刻痕區(qū)域未檢測出鐵,說明非刻痕區(qū)域涂層表面質(zhì)量良好,基材未出現(xiàn)裸露情況;對比刻痕區(qū)域孔洞處和平整處,孔洞處鐵質(zhì)量分?jǐn)?shù)為78.62%,是平整處(0.69%)的113倍,說明刻痕區(qū)域孔洞處基材已經(jīng)裸露;刻痕區(qū)域面掃結(jié)果顯示,該區(qū)域鐵質(zhì)量分?jǐn)?shù)為1.95%,進(jìn)一步證明取向硅鋼板刻痕區(qū)域已經(jīng)出現(xiàn)基材裸露的情況。 耐腐蝕性能試驗 硫酸銅點滴試驗參考GB/T 15519-2002《化學(xué)轉(zhuǎn)化膜 鋼鐵黑色氧化膜 規(guī)范和試驗方法》,將處理后的試片(75 mm×50 mm)浸泡在25℃、0.1%硫酸銅溶液中10秒,然后勻速提出,用脫脂棉蘸取無水乙醇擦去試片表面殘留的硫酸銅溶液,通過試片表面變色情況分析激光刻痕后取向硅鋼板刻痕區(qū)域和非刻痕區(qū)域耐蝕性差異,結(jié)果見表1,試樣表面的宏觀形貌如圖5所示。結(jié)果表明:未刻痕區(qū)域無銹蝕,刻痕區(qū)域出現(xiàn)點狀和條狀紅褐色銹蝕,且平均銹蝕比例高達(dá)67%,說明刻痕區(qū)域基材出現(xiàn)大面積裸露情況,取向硅鋼板耐蝕性下降;不同生產(chǎn)批次鋼板銹蝕程度存在明顯差異,銹蝕比例相差55%;同一批次鋼板不同位置的銹蝕比例也相差30%,這進(jìn)一步說明激光刻痕技術(shù)工藝穩(wěn)定性和質(zhì)量一致性較差。 表1 各試樣硫酸銅點滴試驗結(jié)果 圖5 硫酸銨銅點滴試驗后試樣A1-3,A2-2,A3-3表面宏觀形貌 試驗室加速腐蝕試驗包括交變濕熱試驗和動態(tài)接觸濕熱試驗。 交變濕熱試驗參考GB/T 2423.4-2016《電工電子產(chǎn)品環(huán)境試驗 第2部分:試驗方法 試驗Db:交變濕熱(12 h+12 h循環(huán))》標(biāo)準(zhǔn),試驗溫度為25~55℃,相對濕度>90%,試驗周期為120小時。 動態(tài)接觸濕熱試驗參考QB/T 1319-2010《氣相防銹紙》標(biāo)準(zhǔn),試驗溫度為(49±1)℃,相對濕度≥95%,試驗周期為24小時。 試驗室加速腐蝕試驗后,對各試樣刻痕區(qū)域和非刻痕區(qū)域的腐蝕情況進(jìn)行統(tǒng)計,結(jié)果見表2。分析試驗結(jié)果可知,在高溫高濕環(huán)境中,未刻痕區(qū)域耐蝕性明顯好于刻痕區(qū)域,這說明激光刻痕工藝明顯降低了取向硅鋼表面耐蝕性能;3個生產(chǎn)批次鋼板的平均銹蝕比例分別為4.0%,100.0%,97.5%,最大相差25倍,這也說明取向硅鋼激光刻痕工藝穩(wěn)定性和質(zhì)量一致性較差。 表2 裸片耐蝕性試驗結(jié)果

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414