摘要

針對釔穩定氧化鋯 (YSZ) 材料在海洋環境中易腐蝕的問題,使用放電等離子燒結技術分別制備了5%和12% (質量分數) Y2O3穩定的YSZ塊體材料,并對塊體材料在高低溫交替的水蒸氣環境中進行腐蝕實驗,模擬其作為熱障涂層面層材料在海洋環境下使用時的腐蝕情況。分析了YSZ在低溫水蒸氣老化和高溫燒結的交替腐蝕過程中,力學性能的變化以及裂紋的形成和擴展行為。結果表明:對于5%Y2O3含量的5YSZ在模擬海洋環境下抗彎強度損失嚴重,14 d的腐蝕實驗使得抗彎強度下降了91.4%。然而對于高Y2O3含量的12YSZ材料,其在相同環境下腐蝕相同時間,抗彎強度未有明顯變化。Y2O3含量高的YSZ具有更強的穩定性,更適合在海洋環境使用。

關鍵詞: 釔穩定氧化鋯 (YSZ) ; ZrO2 ; 熱障涂層 (TBCs) ; 低溫老化 ; 氧空位

本文引用格式

宋健, 周文暉, 王金龍, 孫文瑤, 陳明輝, 王福會. 不同Y2O3含量的YSZ塊體材料在模擬海洋環境下的腐蝕行為研究. 中國腐蝕與防護學報[J], 2023, 43(2): 359-364 DOI:10.11902/1005.4537.2022.070

SONG Jian, ZHOU Wenhui, WANG Jinlong, SUN Wenyao, CHEN Minghui, WANG Fuhui. Corrosion Behavior of Block Materials of Yttria Stabilized Zirconia with Different Content of Y2O3 in Marine Environment. Journal of Chinese Society for Corrosion and Protection[J], 2023, 43(2): 359-364 DOI:10.11902/1005.4537.2022.070

ZrO2是一種新型高技術氧化物陶瓷,廣泛應用于牙科材料、人造骨科材料、熱障涂層 (TBCs) 中的面層材料以及光纖套筒材料中,具有高強度、耐腐蝕、耐高溫、無信號屏蔽、耐磨的特點[1]。釔穩定氧化鋯 (YSZ) 是向ZrO2中添加3%~8% (質量分數) Y2O3,它可以在室溫下達到較強的力學性能,然而其在特定溫度[2] (200~300 ℃) 和濕度的環境下,力學性能會迅速衰減,出現低溫老化 (LTD) 現象。對于使用在TBCs中的面層材料,常用的成分為8% (質量分數) Y2O3穩定的ZrO2,即8YSZ[5]。在實際批量生產和應用過程中,涂層存在質量穩定性差、服役壽命短的問題,由于低溫老化的作用,短期內就會發生較為明顯的剝落現象。這一特點極大地限制了氧化鋯的使用,有著較大的安全隱患。

Sato等[6]首次報道,在潮濕空氣或者水中,YSZ產生t相到m相的相變,伴隨著微裂紋的形成,力學性能下降。YSZ的表面化學吸附H2O分子產生的-OH,導致YSZ出現低溫降解,觀察到YSZ表面有Y(OH)3生成[7]。LTD過程是通過形核長大的方式從表面開始逐步穩定地延伸到YSZ基體內部的,特征是表面粗糙,出現晶粒析出和微裂紋以及整體的力學性能降低[8,9]。Yoshimura等[10]觀察到,YSZ在高溫高壓以及含有水蒸氣的環境中,會發生快速的降解,通過增加離子摻雜量或者降低晶粒度可以降低老化速度。Guo[11]將YSZ放在沸水中保存40 h,通過XPS分析YSZ表面的O1S譜,證明YSZ晶格中的氧空位消失,沿著晶界發生降解。推測水分子進入YSZ晶格,使晶格中氧空位降低,沿著晶面開始降解。Khor等[12]研究了摻雜稀土元素 (R-Sm、Nd、Er、La) 對YSZ涂層性能的影響,表明摻雜的稀土氧化物 (RE2O3) 摩爾含量低于10%時,YSZ以四方相結構為主,具有較高的相穩定性。通過改變相應的參數,可以改變YSZ系統的相變程度,參數包括:成分、微觀結構、晶粒尺寸、制造和加工方法等[9,13,14]。然而,這些參數對于YSZ系統的抗老化性能的影響尚未得到充分的研究[15]。除了水蒸氣環境,CMAS對TBC陶瓷層材料的影響也是嚴重的,姜伯晨等[16]研究認為對于Gd2(Zr1-x Ce x )2O7 (x=0,0.1,0.2,0.3) 陶瓷來說,Ce4+的摻雜會加快CMAS與陶瓷的反應速率,從而快速形成致密的反應層阻止CMAS向陶瓷內部侵蝕。HE等[17]通過向Al2O3中加入ZrO2顆粒,延長了涂層在熱循環環境下的使用壽命。對于長期停靠或服役在海洋及近海地域的機組,其熱障涂層無論是經過熱沖擊循環還是長時暴露,環境中存在的飽和水蒸氣勢必會對面層YSZ造成腐蝕消耗。最終,面層的失效導致粘結層直接接觸腐蝕性環境,對TBCs安全性與穩定性產生嚴重的不良影響。

為了改善YSZ作為熱障涂層面層材料在海洋環境下易腐蝕的問題,本文使用放電等離子燒結爐 (SPS) 制備不同Y2O3含量的YSZ塊體材料,在高溫-低溫交替水蒸氣環境中腐蝕1~7 d后進行力學性能試驗,將抗彎強度變化百分比作為抗腐蝕指標。利用XRD、SEM觀察腐蝕前后物相及表面形貌的變化,研究了YSZ材料在模擬海洋環境時的腐蝕規律和演化行為。

1 實驗方法

實驗采用5%Y2O3-ZrO2,12%Y2O3-ZrO2 (質量分數以下分別簡稱5YSZ,12YSZ) 粉末,使用放電等離子燒結爐 (SPS) 在1600 ℃的溫度下制備樣品,燒結溫度為15 min,燒結壓力是40 MPa。

YSZ燒結完成后,使用金剛石線切割機將YSZ材料制備成尺寸是3 mm×4 mm×32 mm的長方體,進行高溫-低溫交替水蒸氣腐蝕實驗來模擬其在海洋環境下的腐蝕狀況,具體的實驗設計為:將樣品放入1100 ℃的循環氧化爐中20 h,循環氧化爐設計成1 h爐內,10 min爐外;再放入180 ℃的水熱釜中20 h,水熱反應后取出再放入循環氧化爐中,開始第二次循環,共設計1/4/7次循環,命名為1 HW,4 HW,7 HW。

通過掃描電子顯微鏡 (SEM, Inspect F50) 檢測腐蝕前后的微觀形貌和結構,通過X射線能量色散譜 (EDX,X-Max) 分析成分,用X射線衍射 (XRD,Smartlab-9,40 kV下的 Cu Kα輻射) 表征相組成。采用步進掃描模式,在10°~90°的范圍內掃描,步長為1°。使用Toraya和Yoshimura引入的公式進行定量相分析,如下所示:

其中,Im (-111) 和Im (111) 表示單斜峰強度 (分別為2θ=28°和2θ=31.2°),而It(101) 代表四方峰的強度 (2θ=30°)

其中,Vm 表示單斜體積含量。

對于陶瓷材料,表征其力學性能比較普遍的指標是抗彎強度,使用萬能試驗機進行陶瓷的三點彎曲試驗,實行的是三點彎曲陶瓷國家標準 (GB/T 130367-2013)。每組設置3個平行樣品,將YSZ材料水平放置在支撐輥棒上,試驗機橫梁加載速率為0.5 mm/min,YSZ材料斷裂后停止加載,采用下式計算其抗彎強度R。

其中,F為破壞載荷,L為跨距,b為樣品寬度,h為樣品厚度將腐蝕前后的抗彎強度變化率γ作為YSZ腐蝕程度的指標,計算方式如下:

其中,R0:初始態抗彎強度,Rn :第n次循環腐蝕后樣品的抗彎強度

2 實驗結果

2.1 材料抗彎強度變化

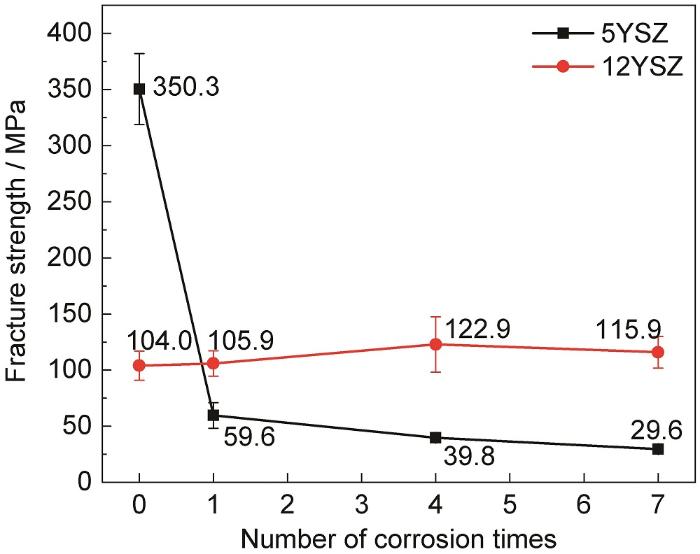

5YSZ和12YSZ在不同腐蝕時間后的彎曲抗彎強度隨腐蝕時間的變化如圖1所示。

圖1 不同Y2O3含量的YSZ在高低溫交替水蒸氣環境下腐蝕后的抗彎強度變化曲線

為了更直觀了解5YSZ腐蝕程度,使用 公式 (4) 計算得到5YSZ抗彎強度的變化率,在1,4和7次后分別對應著下降82.8%、88.6%、91.4%。可以看出,Y2O3含量低的5YSZ組在未受腐蝕時抗彎強度很高,達到了350 MPa,說明其具有極佳的力學性能,符合Y2O3穩定ZrO2的力學性能;但是在一次1100 ℃高溫-180 ℃低溫水蒸氣環境腐蝕后,抗彎強度急劇下降至59 MPa,經過7次循環后抗彎強度再次下降一半至30 MPa,說明低Y2O3含量的YSZ在面對高低溫交替的水蒸氣環境極易被腐蝕降解,發生嚴重的力學性能損失,如果作為TBCs的面層材料使用會極容易剝落失效,存在很大的安全隱患。Y2O3含量高的12YSZ組初始抗彎強度較低,只有104 MPa,但是經過多次高溫-低溫交替水蒸氣腐蝕后抗彎強度并未出現下降趨勢,而是略有上升,7次循環后達到了115.9 MPa,說明高Y2O3含量的YSZ具有良好的抗高低溫交替的水蒸氣腐蝕的能力。值得一提的是,對于原始粉末為美科公司生產的噴涂用8YSZ粉末,使用SPS燒結后塊體的初始抗彎強度為97.9 MPa,這表明熱障涂層中常用的YSZ面層材料的抗彎強度與12YSZ近似。

2.2 XRD圖譜分析

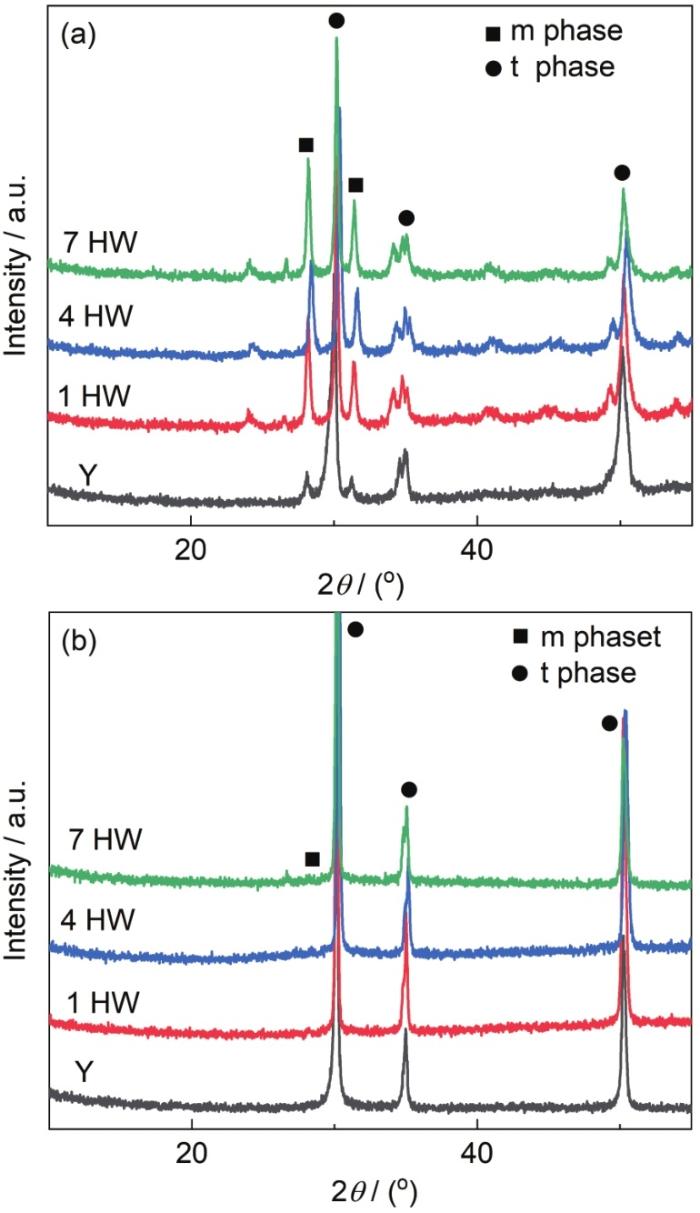

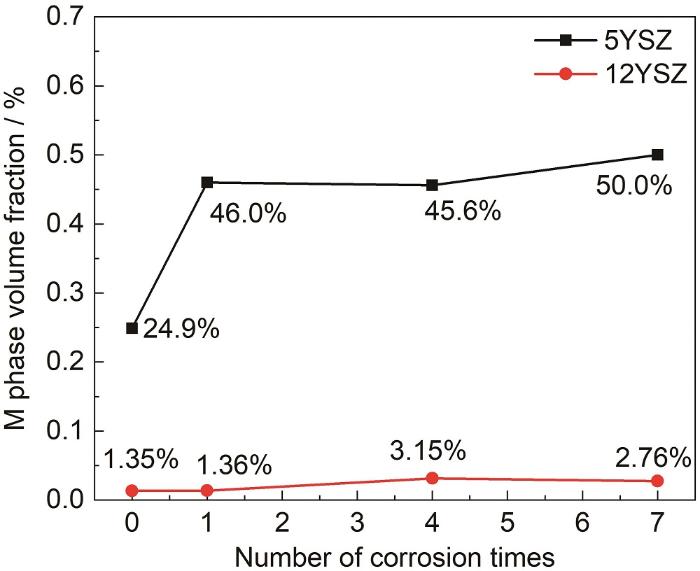

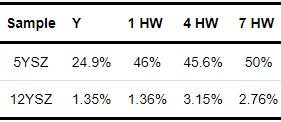

由圖2的5YSZ和12YSZ的XRD圖譜,可見,5YSZ在原始態中存在部分的m相,經過高溫-低溫交替水蒸氣環境腐蝕后,m相含量迅速增加,并且經過1,4和7次循環后的樣品中m相含量近似,利用公式計算可得各個組分中m相含量占比,列在表3和圖3中。可以看出,5YSZ初期m相占比有24.9%,在腐蝕過程中發生了大量的相變,在7次循環后,m相體積占比達到50%,YSZ的t相密度為6.1 g/cm3,m相密度為5.65 g/cm3,當發生t→m相的相轉變時,會產生3%~5%的體積膨脹[18,19]和7%~8%的切應變,正是大量相變導致了力學性能的嚴重損失。而對于12YSZ,其XRD的相圖幾乎無變化,從圖3也可看出m相增長緩慢,即使經過7次高低溫交替水蒸氣腐蝕,也沒有m相的明顯生成,體積占比剛到2.76%,與抗彎強度的結果相呼應。

圖2 5YSZ和12YSZ在高低溫交替水蒸氣環境下腐蝕不同時間后的XRD結果

圖3 5YSZ和12YSZ腐蝕時間同m相體積占比關聯曲線

表1 兩種YSZ在高低溫交替水蒸氣環境下腐蝕不同次數后m相含量體積占比

2.3 表面微觀形貌

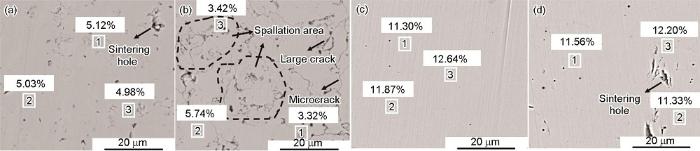

為了進一步探究YSZ在高低溫交替的水蒸氣環境下的腐蝕變化情況,觀察到的YSZ樣品微觀形貌,如圖4所示。通過觀察不同Y含量的YSZ的微觀形貌可見,高Y2O3含量的12YSZ材料在未腐蝕的情況下沒有明顯裂紋,偶爾見一些孔洞,Y分布較為均勻。在7次循環腐蝕后,依然沒有觀察到明顯的裂紋,材料表面未有明顯變化,說明12YSZ在高溫低溫交替下的水蒸氣環境中抗腐蝕性優異。通過能譜檢測也可發現,腐蝕后各元素分布均勻,未見明顯的偏析現象,更加說明了12YSZ的高穩定性。然而,對于5YSZ材料,前期并沒有觀察到明顯的裂紋,Y分布較為均勻;經過7次腐蝕后,表面發生明顯的變化,隨著腐蝕時間的增加,裂紋越來越密集,在第7次循環腐蝕結束后,大裂紋與小裂紋聚集形成裂紋團,成片的裂紋出現,并且部分表面存在剝落區,裂紋密集的地方易發生小面積剝落的情況。使用EDS進行表面元素檢測可以看出,Y在7次循環腐蝕后出現偏析的情況,在裂紋周圍的Y含量較少,Y分布出現較大的波動。

圖4 不同成分的YSZ在高低溫交替水蒸氣環境下腐蝕不同時間的掃描微觀形貌

3 分析與討論

3.1 YSZ在高低溫交替水蒸氣環境中的腐蝕機理

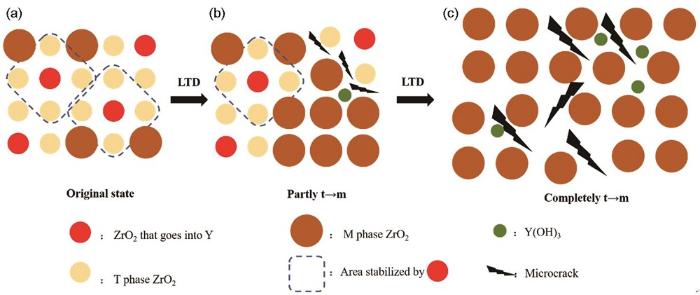

YSZ在高溫低溫的水蒸氣環境中的腐蝕示意圖由圖5可見,Y2O3通過燒結固溶進入ZrO2晶胞中,2個Y原子替代2個Zr原子,產生一個氧空位,存在一定的晶格畸變,形成特殊的晶胞結構 (圖中紅色部分),對周圍的ZrO2晶胞產生一定的束縛作用,使得其周圍的ZrO2均可以在室溫下穩定成t相。當YSZ在適宜溫度下面對水蒸氣環境時,H2O與晶胞中的Y原子反應產生Y(OH)3,并從晶胞中析出。同時-OH占據氧空位的位置,氧空位含量下降,穩定結構消失,對周圍晶胞的束縛作用消失,導致了其周圍的晶胞中t相無法穩定存在,降解為m相,Y(OH)3析出后不在晶胞內繼續存在,而是析出到了晶界上,析出了Y原子的ZrO2晶胞由于發生了相變,導致體積膨脹和切應力的增加,故容易出現裂紋,因此在EDS能譜上觀察到在裂紋附近存在著Y含量少的現象。在水蒸氣腐蝕后,YSZ樣品被送入高溫環境中,高溫會促進YSZ由m相變為t相[20],水蒸氣與YSZ反應生成的Y(OH)3在高溫下無法穩定存在,重新進入YSZ晶胞中,特殊晶胞結構再次形成,雖然YSZ恢復到了t相,但是產生的微裂紋并沒有因此而恢復,反而形成了新的界面,在下一次的水蒸氣腐蝕過程中,會有更多的YSZ通過新的界面直接接觸到水蒸氣環境,導致更多的t相轉變為m相、產生新的微裂紋,隨著循環腐蝕次數的增加,微裂紋疊加,不斷地加深,最終貫穿YSZ材料,直至粉化。這即是TBCs中YSZ面層材料在海洋環境中失效的微觀過程。

圖5 YSZ在低溫水蒸氣環境中的腐蝕過程示意圖

3.2 不同Y2O3含量的腐蝕機理區別

低Y2O3含量的5YSZ,在模擬海洋環境下使用時極其容易出現低溫老化現象。結合EDS結論可以看出,Y含量少,會導致氧空位含量少,具有穩定效應的固溶體結構含量很少,在面對水蒸氣的侵蝕時,水通過將Y原子從固溶體中析出的方式破壞了起到穩定作用的固溶體結構,氧空位含量下降,當下降到臨界值時,t相轉變為m相,由于原始氧空位含量少,只需要短時間內即可達到臨界值產生相變。相變導致的體積膨脹和切應力改變使得抗彎強度等力學性能急劇下降了90%,完全不適合使用在海洋環境中;對于目前常用的8YSZ材料,相同的腐蝕條件下,經過3次循環腐蝕后抗彎強度即下降至原始抗彎強度的1/5,20次循環腐蝕后抗彎強度近似為0,完全失效。說明8YSZ對于高低溫交替的水蒸氣腐蝕環境的抗性不足,無法適應近海的工作環境,具有較大安全隱患。對于12YSZ這一高Y2O3含量的材料,原始狀態下存在較多的固溶體結構,氧空位含量較多,室溫下可以將二氧化鋯穩定在t相,在高溫低溫交替水蒸氣腐蝕后,雖說氧空位含量下降,但是無法到達相變需要的氧空位臨界點,即可以始終穩定在t相。這也就使得其抗老化能力出眾,但是由于始終穩定在t相,不會輕易轉變為m相,因此失去了相變增韌的能力,導致力學性能較差。盡管初始力學性能不足,但是非常適合在海洋環境等高水蒸氣含量的環境中使用。

4 結論

(1) YSZ在高低溫交變水蒸氣環境中的腐蝕是由低溫水蒸氣腐蝕和高溫燒結兩者協同作用所導致的,低溫水蒸氣環境造成YSZ塊體內部產生t至m相變,體積膨脹形成微裂紋,高溫的燒結作用將微裂紋擴大,增大了YSZ塊體與環境的接觸面積,同時將LTD過程形成的m相轉變為t相,在下一次水蒸氣環境中再次轉變為m相。這種反復相變產生的裂紋尺寸較大,極大地破壞了YSZ塊體的力學性能。

(2) 對于Y2O3含量較少的5YSZ塊體,摻雜離子含量少,對YSZ塊體的穩定性不足,容易發生t至m相變,因此在受外力時容易出現相變增韌的情況,初始抗彎強度較高,但是易于發生相變,力學性能較差。

(3) 對于Y2O3含量較高的12YSZ塊體,摻雜離子含量高,進而YSZ的穩定程度高,外力作用下很難誘導產生相變。因此,在模擬海洋環境下抗彎強度不會發生變化,具有良好的抗海洋腐蝕性能。

參考文獻

[1] Gong W, Wu C F, Zhao Z P, et al. Next-generation high-strength ceramic materials for deep-sea equipment and structural analysis [J]. Digit. Ocean Underwater Def., 2020, 3: 281

[1] (龔文, 吳超峰, 趙治平 等. 下一代深海裝備用高強度陶瓷材料及結構分析 [J]. 數字海洋與水下攻防, 2020, 3: 281)

[2] Chevalier J, Cales B, Drouin J M. Low‐temperature aging of Y‐TZP ceramics [J]. J. Am. Ceram. Soc., 1999, 82: 2150

doi: 10.1111/j.1151-2916.1999.tb02055.x

[3] Chevalier J, Gremillard L, Deville S. Low-temperature degradation of zirconia and implications for biomedical implants [J]. Annu. Rev. Mater Res., 2007, 37: 1

doi: 10.1146/annurev.matsci.37.052506.084250

[4] Chevalier J, Gremillard L, Virkar A V, et al. The tetragonal-monoclinic transformation in zirconia: lessons learned and future trends [J]. J. Am. Ceram. Soc., 2009, 92: 1901

doi: 10.1111/j.1551-2916.2009.03278.x

[5] Wolfe D E, Singh J, Miller R A, et al. Tailored microstructure of EB-PVD 8YSZ thermal barrier coatings with low thermal conductivity and high thermal reflectivity for turbine applications [J]. Surf. Coat. Technol., 2005, 190: 132

doi: 10.1016/j.surfcoat.2004.04.071

[6] Sato T, Shimada M. Transformation of yttria-doped tetragonal ZrO2 polycrystals by annealing in water [J]. J. Am. Ceram. Soc., 1985, 68: 356

doi: 10.1111/j.1151-2916.1985.tb15239.x

[7] Lange F F, Dunlop G L, Davis B I. Degradation during aging of transformation-toughened ZrO2-Y2O3 materials at 250 ℃ [J]. J. Am. Ceram. Soc., 1986, 69: 237

doi: 10.1111/j.1151-2916.1986.tb07415.x

[8] Jalkh E B B, Bergamo E T P, Monteiro K N, et al. Aging resistance of an experimental zirconia-toughened alumina composite for large span dental prostheses: optical and mechanical characterization [J]. J. Mech. Behav. Biomed. Mater., 2020, 104: 103659

doi: 10.1016/j.jmbbm.2020.103659

[9] Miragaya L M, Guimar?es R B, Souza R O A E, et al. Effect of intra-oral aging on t→m phase transformation, microstructure, and mechanical properties of Y-TZP dental ceramics [J]. J. Mech. Behav. Biomed. Mater., 2017, 72: 14

doi: S1751-6161(17)30167-4 pmid: 28432999

[10] Yoshimura M, Noma T, Kawabata K, et al. Role of H2O on the degradation process of Y-TZP [J]. J. Mater. Sci. Lett., 1987, 6: 465

doi: 10.1007/BF01756800

[11] Guo X. Property degradation of tetragonal zirconia induced by low-temperature defect reaction with water molecules [J]. Chem. Mater., 2004, 16: 3988

doi: 10.1021/cm040167h

[12] Khor K A, Yang J. Lattice parameters, tetragonality (c/a) and transformability of tetragonal zirconia phase in plasma-sprayed ZrO2-Er2O3 coatings [J]. Mater. Lett., 1997, 31: 23

doi: 10.1016/S0167-577X(96)00245-5

[13] Borges M A P, Alves M R, Dos Santos H E S, et al. Oral degradation of Y-TZP ceramics [J]. Ceram. Int., 2019, 45: 9955

doi: 10.1016/j.ceramint.2019.02.038

[14] Camposilvan E, Leone R, Gremillard L, et al. Aging resistance, mechanical properties and translucency of different yttria-stabilized zirconia ceramics for monolithic dental crown applications [J]. Dent. Mater., 2018, 34: 879

doi: S0109-5641(17)30712-1 pmid: 29598882

[15] Pereira G K R, Venturini A B, Silvestri T, et al. Low-temperature degradation of Y-TZP ceramics: A systematic review and meta-analysis [J]. J. Mech. Behav. Biomed. Mater., 2016, 55: 151

doi: 10.1016/j.jmbbm.2015.10.017

[16] Jiang B C, Cao J D, Cao X Y, et al. Hot corrosion behavior of Gd2 (Zr1- x Ce x )2O7 thermal barrier coating ceramics exposed to artificial particulates of CMAS [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 263

[16] (姜伯晨, 曹將棟, 曹雪玉 等. Gd2(Zr1- x Ce x )2O7熱障涂層陶瓷層材料的CMAS熱腐蝕行為研究 [J]. 中國腐蝕與防護學報, 2021, 41: 263)

[17] He Y D, Ren C, Zhang K. High-temperature oxidation resistant coatings composed of YSZ particles packaged by nano-Al2O3 film [J]. J. Chin. Soc. Corros. Prot., 2009, 29: 316

[18] Trice R W, Su Y J, Mawdsley J R, et al. Effect of heat treatment on phase stability, microstructure, and thermal conductivity of plasma-sprayed YSZ [J]. J. Mater. Sci., 2002, 37: 2359

doi: 10.1023/A:1015310509520

[19] Cao X Q. New Materials and Structures of Thermal Barrier Coatings [M]. Beijing: Science Press, 2016

[19] (曹學強. 熱障涂層新材料和新結構 [M]. 北京: 科學出版社, 2016)

[20] Zhao Y S, Zhang M, Dai J W, et al. Research progress of thermal barrier coatings for aeroengine turbine blades [J]. Mate. Rev., 2023, 37: 21040168

[20] (趙云松, 張邁, 戴建偉 等. 航空發動機渦輪葉片熱障涂層研究進展 [J]. 材料導報, 2023, 37: 21040168)

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414