引言

近年來,我國對清潔能源需求逐漸增大。天然氣作為一次能源,對環境十分友好,在國家能源消費所占比重越來越大。2018年,國家天然氣用量升至2766億立方,約占一次能源總量的8%。進口天然氣超過了9000萬噸,其中約60%為液化天然氣,進口規模空前巨大。

為便于接收站輸送船的運輸,大多數的LNG站場臨近海邊,臨海區域含鹽霧量和相對濕度較高,會加劇LNG站場各區域的腐蝕問題。以國內渤海某臨海LNG接收站為例,此站場每年在腐蝕防護上的投入費用高達百萬元,并且該項成本仍處于上升階段。LNG接收站的服役壽命很長,一般需要服役幾十年,若放任腐蝕問題不管,其運營成本是非常巨大的。

腐蝕環境

LNG接收站大多處于海岸線200 m以內,碼頭區和部分接收站火炬區深入海內,是典型海洋腐蝕環境。大部分設施設備暴露在大氣環境中,會產生各類腐蝕問題。碼頭區和火炬區涉及海管樁設施,鋼樁還存在浪花飛濺區的腐蝕情況。根據GB 50046-2018的要求,目前沿海的LNG的腐蝕性級別都可以定義為強腐蝕環境(表1)。

表1海洋性大氣環境對鋼材的腐蝕等級

LNG接收站腐蝕問題

01 鋼結構腐蝕問題

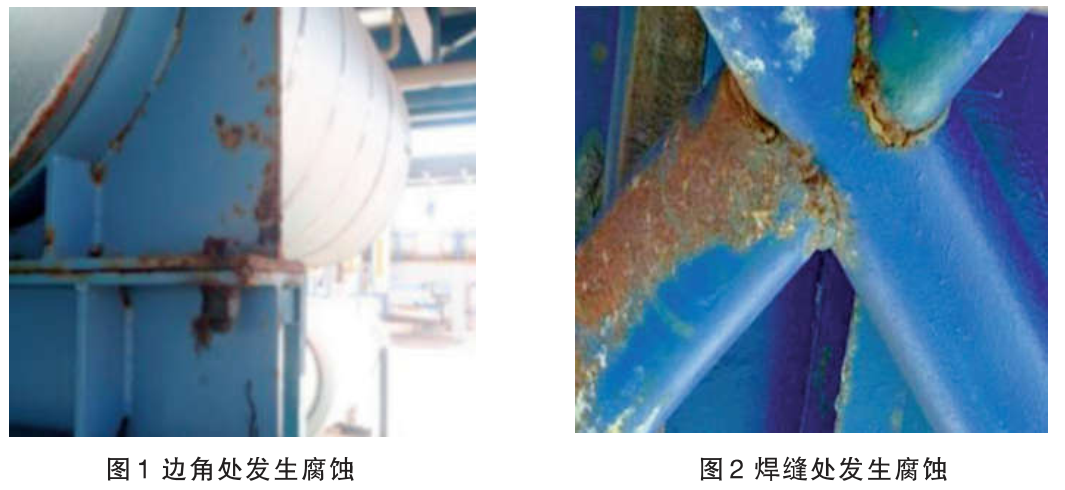

通過調研發現,大部分接收站的鋼結構的涂層都存在銹蝕、粉化和脫落的情況,其中邊角處和焊縫處的腐蝕情況比較嚴重(圖1和圖2)。

導致腐蝕嚴重的原因主要是鋼結構的邊角處和焊縫處表面處理存在問題,導致涂層過早失效。型鋼沒有倒角較為鋒利,工字鋼直角多處出現防腐涂層失效金屬銹蝕的現象,可能是因為在涂敷作業時未進行預涂工作,直角處涂料不易附著,以致涂層厚度不夠,較易失效。此外一些焊縫和隱蔽角落容易出現銹蝕,可能是表面處理不到位,由于存在不易施工的隱蔽位置,導致涂層厚度未按要求執行,進而使得涂層失效。

02 緊固件腐蝕問題

調研發現大部分LNG接收站的地腳螺栓和法蘭螺栓都發生了銹蝕(圖3和圖4)。

液化天然氣接收站會用到非常多的緊固件,在設計的過程中一般不會考慮專門的防護設計,通常會選用與管道一致的防腐措施。施工過程中對螺栓孔和法蘭的縫隙進行噴砂處理的難度較大,常規涂料防腐效果不理想。緊固件存在一些縫隙,會有鹽分和水分的殘留,器件邊緣的涂層質量較差,進而引起縫隙腐蝕的發生。

03 不銹鋼電儀設備腐蝕問題

調研發現在不銹鋼電纜走線槽上有大面積的點蝕,電纜線格蘭頭的腐蝕情況也比較嚴重(圖5和圖6)。

LNG站場所處環境濕熱,含鹽水蒸氣形成小液滴附著在不銹鋼表面,隨著水分蒸發,局部轉變成高濃鹽水,會快速引起不銹鋼的點蝕。不銹鋼的點蝕容易發生在含有氯元素陰離子溶液中,若腐蝕介質中存在侵蝕性氯陰離子時,氧化性的金屬離子,如三價鐵離子等,就能促進點蝕的發生。一旦表面溶液中含有FeCl3等金屬氯化物時,Fe3+具有很強的還原性,在氧氣缺失的狀態下仍然會有還原反應,這便會引發點蝕現象。點蝕現象發生的條件是臨界濃度不大于Cl-濃度,隨著Cl-濃度的增加,擊穿電位下降,也可以說Cl-濃度越大,越容易發生點蝕。一般室外環境下更容易發生點蝕,室內環境要好很多。

04 保冷管線腐蝕問題

通過調研發現,部分LNG接收站場的保冷管線和保冷設備出現了滋生綠苔的現象(圖7)。

保冷管道和設備長期處于低溫狀態下,表面會存有冷凝水,促使了苔蘚類植物的生長,為電化學腐蝕提供了電解質條件。青苔等苔蘚類植物會促進低溫管線的腐蝕:青苔的產生會破壞管線的表面涂層和鈍化層;青苔的不均勻生長會使涂層表面產生液體濃度差,產生電池效應,造成相應的腐蝕影響;青苔本身的代謝產物,會使涂層表面液體pH值有所改變,引發化學腐蝕。

LNG接收站防腐技術探究

01 鋼結構防腐技術

對于LNG站場主結構的涂裝系統,由于其所處環境為海洋大氣環境,臨海區域含鹽霧量和相對濕度較高,會加劇LNG站場各區域的腐蝕問題,所以需要防腐涂漆的廠家通過涂層老化試驗的認證。一個完整的試驗共需要4200小時,包括25個循環,具體為低溫試驗、濕熱試驗和鹽霧試驗。經過一個完整的試驗循環后,對涂層進行表征,若性能滿足ISO 12944-9,可以認為涂層是滿足標準的。只有取得認證后才能夠使用到工程項目中。

對于施工質量的把控需要增強。一些鋼材的縫隙處和隱蔽位置是重中之重。鋼結構的圓形邊緣是最理想的狀態,方便涂料的連續涂覆,多余邊緣處的成膜率通常要求高于50%。在施工處理時,尖銳的邊緣處應該對其磨圓處理,去除毛邊,焊接時應避免施工缺陷的產生。

02 緊固件防腐技術

針對法蘭可以采用包覆技術,通過阻隔來避免銹蝕的發生,并且能適用于復雜結構。該技術包含阻銹成分,原理相似的還包括熱噴涂技術和氧化聚合性防腐技術等。

法蘭熱噴涂技術是采用熱泵將特殊熱塑性樹脂材料加熱至熔融態后直接噴至法蘭面表面,冷卻固化后形成一層1~2 mm厚薄膜,如圖8所示。熱噴涂技術對異形構件的縫隙腐蝕具有良好的適應性,同時涂膜具有良好的彈性,能適應一定的形變;另一大優勢就是當需要拆卸時,剝離掉的材料可進行回收再利用,節省材料費用,這種材料能耐老化,在嚴苛的海上腐蝕環境中使用壽命可達10年。

氧化聚合型防腐蝕技術,由3層材料緊密結合而成,由內而外為防蝕膏、防蝕帶、外防護劑,特殊的異形部件可用塑性防蝕膠泥,如圖9所示。這種處理方法對法蘭表面處理要求低,對復雜結構適應性好;施工簡單,結構的防腐蝕壽命>30年;對環境影響較小,腐蝕防護效果良好,在部分LNG接收站中應用較多;該技術主要不足是法蘭拆卸較為繁瑣,材料很難重復利用。

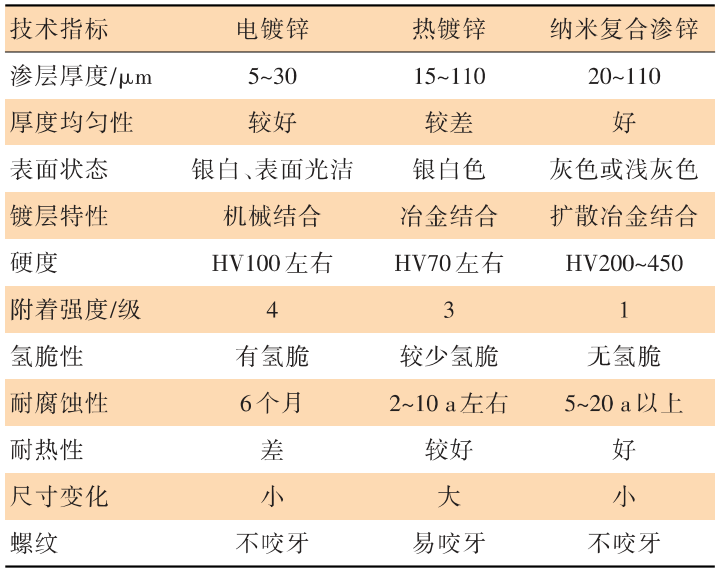

對于緊固件出現的腐蝕問題,傳統的處理技術包括電鍍鋅和熱鍍鋅等,兩者的防腐壽命在LNG服役環境下的壽命較短,建議對緊固件采用滲鋅處理,提高防腐壽命和耐蝕性能。某LNG站場已對緊固件防腐進行了優化,采用滲鋅處理,外加防銹油和防護帽進行腐蝕防護,其效果甚優。

表2為電鍍鋅、熱鍍鋅和粉末滲鋅性能比較,觀察發現滲鋅處理的性能明顯優于電鍍鋅和熱鍍鋅處理技術:具體如下:

(1) 滲鋅層厚度均勻性好且可以準確控制;

(2) 硬度高,耐磨損和抗劃傷能力強;

(3) 與基體金屬的結合強度高;

(4) 耐腐蝕性強,涂覆性能好;

(5) 滲鋅過程溫度低,不影響構件機械性能,沒有氫脆現象;

(6) 滲鋅生產過程無污染,對環境更加友好。

表2 電鍍鋅、熱鍍鋅和粉末滲鋅性能比較

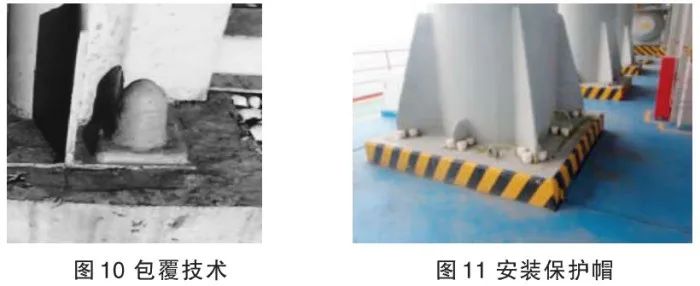

針對地腳螺栓的防腐可以采用新技術和新材料,在滲鋅處理的基礎上進一步優化,如涂層+安裝保護帽、熱噴塑技術或者包覆技術(見圖10、圖11、圖12),能夠極大提高地腳螺栓的防腐壽命。

03 不銹鋼電儀設備防腐技術

針對室外的不銹鋼電儀設備,如儀表盤、電纜箱等,建議進行涂裝,減少腐蝕的風險。格蘭頭接線柱容易出現腐蝕,可以使用熱收縮套進行密封(見圖13)。

小管徑不銹鋼管通常為316/316L不銹鋼,在室外充滿氯化物的環境中,易產生點蝕和縫隙腐蝕現象。因此,可采取擠壓塑形涂層、正確的機械安裝、耐蝕合金等措施,減緩不銹鋼管的腐蝕。

在滿足成本要求的前提下進行材料優化。對含Cl-條件下點腐蝕抵抗性能較好的材料依次是:316L<317L<雙相鋼2205(S32205)<904L<6Mo(S31254)<2507(超級雙相鋼S32750)。小管徑不銹鋼管通常采用塑料夾子或卡子固定。海洋環境中,這種方式會形成縫隙腐蝕。因此不應使用容易產生縫隙腐蝕的塑料夾子和卡子。

兩個相互接觸的不銹鋼管之間也會形成縫隙,當縫隙的尺寸在0.025~0.1 mm時,在海洋大氣環境下會產生縫隙腐蝕。因此在安裝期間應該使臨近的管線保持適當的距離。

04 保冷管線防腐技術

針對保冷管道的腐蝕問題,可以采取相應的防護措施,最常用的保冷材料是聚異氰脲酸酯泡沫(PIR),若能夠保證施工質量的情況下,效果可以達到理想狀態,但施工狀態往往不理想,所以需要加強施工監管。此外在此基礎上,可以選用一些苔類控制劑涂層技術,如含硫酸亞鐵,以便除去附著在管道涂層表面的微生物和蘚類,降低對腐蝕的影響;還可以選用導熱系數更低的保溫材料來降低熱通量,減少表面凝露的產生,如氣凝膠材料,零下200 ℃的超低溫對其性能并無太大影響,依然可以保證其優異的保冷性能,且防水性能優異,可以防止因滲水而導致保溫效果的下降,有效降低保冷層厚度和冷損失。

同時為了降低保冷層“漏冷”風險,可以采用預保冷技術,通過剪力鍵系統結構,通過自動化生產工藝連續發泡PIR,在管道焊接前的進行保冷安裝,分別澆注完成管道規定的保冷厚度,最后自動纏繞、紫外線硬化玻璃鋼外護。傳統保冷結構和預保冷結構對比見圖14和圖15,預保冷技術實現了管道從防腐、保冷、到安裝的模塊化工藝流程。改變了使用PIR泡沫或泡沫玻璃多片拼接的傳統保冷方式,不僅提高了綜合效率,連續澆注發泡無接縫和材料突出的抗老化性能,保溫效果更佳,更具有穩定性。

結語

本研究參考了各個LNG站場現場的調研情況,對常見區域的腐蝕問題進行了匯總,并且提供了針對性的防護措施:

對于鋼結構腐蝕問題,可以從涂層老化試驗認證和加強施工質量進行優化;

對于緊固件腐蝕,可以采取滲鋅處理和氧化聚合型防腐蝕技術進行優化;

對于儲罐外罐腐蝕問題,除了要及時補充保溫材料,還可考慮選用性能更優的聚脲涂層體系;

對于保冷管道的腐蝕,可采用苔類控制劑和更優質的保溫材料進行優化(氣凝膠)等。

接收站腐蝕防護是一個系統的工程,要從全壽命周期進行防腐方案的選擇,不可忽視任一環節,才可保證LNG站場的防腐工作長期奏效。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414