常減壓蒸餾裝置作為煉油廠原油加工的龍頭裝置,其長周期穩定運行能力決定了煉廠是否能夠“安穩長滿優”運行。隨著煉廠加工原油的劣質化趨勢不斷加重,常減壓蒸餾裝置,特別是常壓塔頂系統低溫部位的設備和管線,腐蝕現象尤為突出,已成為行業難題和痛點。 常減壓蒸餾裝置工藝流程

大量的工程經驗和實踐表明:高溫腐蝕通過材質升級通常能夠取得比較好的腐蝕控制效果,而低溫腐蝕情況則比較復雜。由于低溫腐蝕引起的泄漏事故頻發,嚴重時甚至會引發非正常停工,再加上近年加工的原油含氯量越來越高,因此,低溫腐蝕受到的關注程度更高。

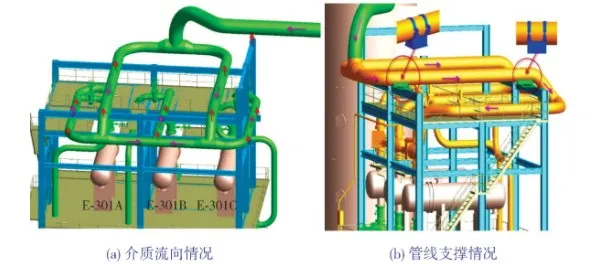

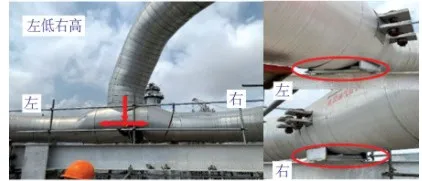

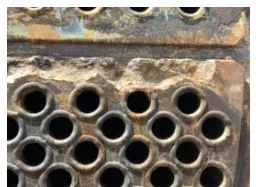

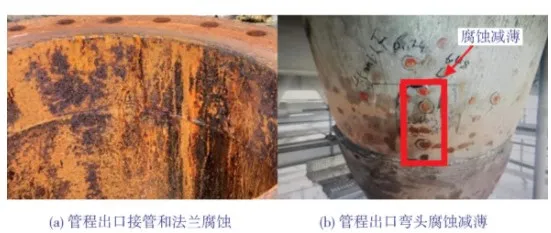

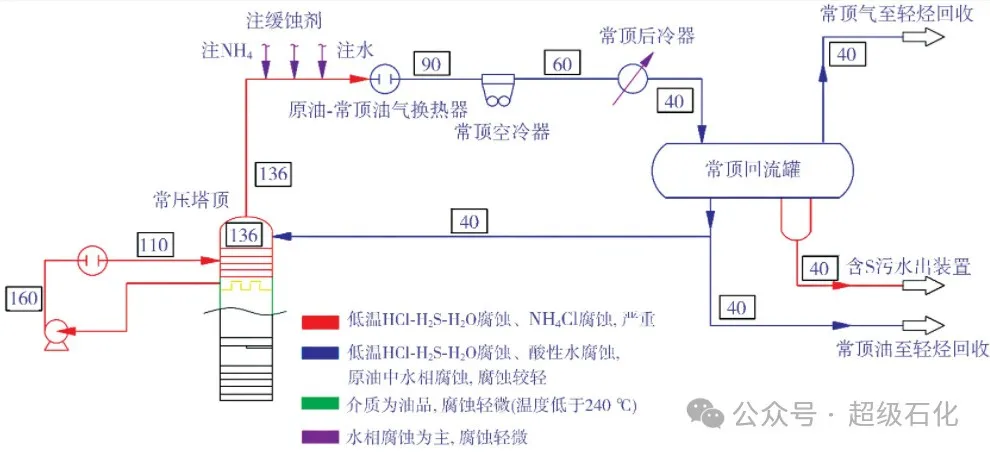

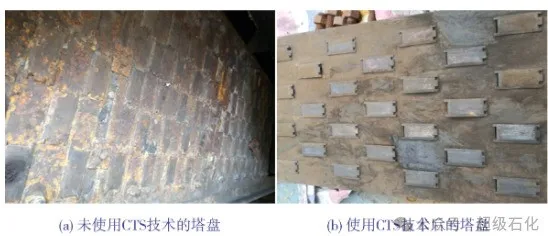

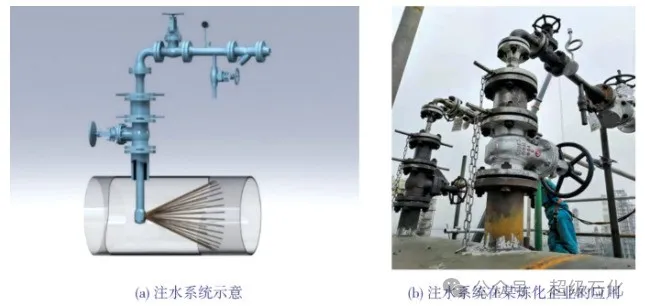

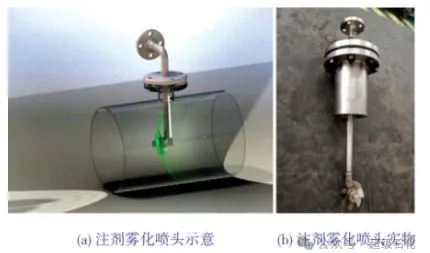

常壓塔頂常見的腐蝕類型 腐蝕控制綜合設計技術 1 工藝流程的優化設計 塔頂回流設置 早期塔頂回流主要采用一級冷回流的方式,返塔溫度約40 ℃,造成返塔部位局部過冷產生凝結水,致使塔盤、塔壁、支撐件等出現高濃度HCl,進而產生嚴重腐蝕。近幾年,通過摸索、實踐,新建裝置均推薦采用兩段冷凝冷卻的二級熱回流系統,取得了較好的防腐效果。 設備和管線對稱布置 圖1 某煉廠常壓塔頂揮發線至換熱器管線介質流向及支撐情況 圖2 常壓塔頂支線管線不對稱 此類問題的最根本解決路線是要在今后的設計中采取常頂換熱器和空冷器對稱布置的結構,數量取2n臺(n取1,2,3等),從設計源頭上杜絕偏流的現象。目前,山東南山裕龍島等項目中已經采取4臺常頂換熱器對稱布置的結構,以期能夠改善偏流對塔頂腐蝕造成的影響。 合理選擇設備形式 纏繞管式換熱器換熱管直徑小,易堵塞,且清洗困難,管內介質必須具有較高的清潔度。板式換熱器污垢系數小,但板片薄、間隙小、易堵塞,在塔頂腐蝕較嚴重的位置不太適合選用。在選用板式換熱器的煉廠已有發生多次腐蝕泄漏的案例。 合理布局設備種類 常壓塔頂揮發線介質直接進空冷器對防腐不利,應在空冷器前設置換熱器。 某煉廠最初常壓塔頂回流系統采用換熱器、空冷器、后冷器、回流產品罐后返塔的路線,2011年大檢修時發現塔體和內構件基本良好,塔盤干凈,僅頂循返塔處有蝕坑,部分塔盤脫落。此次大檢修后,去掉了原來空冷器前的換熱器。至2015年大檢修時發現,塔體腐蝕較2011年明顯加劇,塔壁、焊縫、回流管腐蝕嚴重,塔盤嚴重塌陷,溢流堰腐蝕掉光,整體蝕坑明顯。如圖5所示,去掉塔頂換熱器后,塔頂腐蝕后移至空冷器、返塔系統中,在循環過程中加劇了整個塔頂系統的腐蝕。值得一提的是,空冷器泄漏為外漏,因此危害更大。 2 腐蝕流程圖設計 塔頂腐蝕是一個系統問題,同一類型的腐蝕可能發生在設備和管道等介質流經的任何地方,因此提出了腐蝕流程的理念。基于上述對常壓塔頂系統的工藝和腐蝕現狀分析,可以取常頂作為一個閉環回路,簡化工藝流程進行腐蝕回路分析,繪制腐蝕流程,如圖6所示,圖中不同顏色的線條代表不同的腐蝕機理。根據常壓塔頂不同部位的溫度(由圖中的數字表示,單位為℃)、介質狀態等,分析出每臺設備、每段管線的腐蝕機理,將具有同一腐蝕機理的設備和管道用相同的顏色標識,可以將塔頂系統進一步分區細化,很直觀地標示出不同部位的腐蝕機理,便于后續的腐蝕管理。 圖6 常壓塔頂腐蝕流程 經分析,常頂循系統、常壓塔頂(含塔頂殼體及5層塔盤)、塔頂揮發線至原油-常頂油換熱器前管線主要為低溫HCl-H2S-H2O腐蝕和NH4Cl鹽腐蝕。此段管線和設備正好處于鹽酸露點溫度范圍內,在第一滴液相水出現位置可形成pH接近于1的高濃度HCl。加之此段管線水量較少且流態不均,所以HCl-H2S-H2O腐蝕比較嚴重。同時,管線和設備所處溫度正好處于NH4Cl結鹽范圍,易形成銨鹽沉積,堵塞換熱器管束,使換熱能力下降、壓降升高。當水蒸氣冷凝使銨鹽潮解時,設備和管線又會形成垢下腐蝕。回流罐水包及含S污水線由于水相中溶解有大部分氯化物和部分硫化物,HCl-H2S-H2O腐蝕也比較嚴重。 原油-常頂油換熱器至常頂回流罐間的設備和管線、常頂回流罐回流線、常頂氣/油至輕烴回收線主要為低溫HCl-H2S-H2O腐蝕和酸性水腐蝕。此段設備和管線仍存在HCl-H2S-H2O腐蝕,但是由于介質經過原油-常頂油換熱器后,水相逐漸增多并且和介質混合均勻,使得介質的酸性減弱,對后續的系統主要造成均勻腐蝕。 塔頂“三注”系統管線和后冷器的管側主要是水系統的腐蝕。由于注水、注劑以及換熱器使用循環水水質較差,水質管理不達標,使得注水、注劑、循環水中的Cl-、NH+4等有害離子超標,造成原油中水相腐蝕。 3 材料選擇流程圖設計 材料選擇流程圖(MSD)是在工藝流程圖、物料平衡、腐蝕流程圖的基礎上,對裝置主要過流部件(靜設備、管道、加熱爐管、泵等)選材進行指導的一種示意圖。目前,國外工程公司或專利商的MSD基本只做到選材這一步。 4 關鍵設備材料防腐 常壓塔頂選材 早期常壓塔頂材料選用410S、Monel及其復合板,但隨著原油劣質化越來越嚴重,原來的塔頂選材已經不能滿足目前加工劣質油品的要求。由于塔頂存在NH+4,易與合金中的Cu形成銅絡合物,因此應盡量不選用含銅量高的Monel材料。 410S本身耐鹽酸腐蝕能力較差,如果原油中Cl含量較高,會導致其出現腐蝕嚴重甚至脫落的現象,如圖8(a)所示,未使用表面超高性能耐蝕抗焦膜層技術(CTS)的410S塔盤腐蝕嚴重,甚至無法使用一個周期。 因此,對于常頂的幾層塔盤,應優先采用超級奧氏體不銹鋼UNS N08367或合金625,頂部筒體和封頭可采用其復合板形式。除采用高等級合金外,塔盤還可以采用不銹鋼+CTS的表面處理技術。該技術能將表面天然形成的幾納米厚的Cr2O3膜增至500 nm,極大增加塔盤在常壓塔HCl-H2S-H2O腐蝕環境的耐蝕能力。采用該技術處理后的塔盤能有效使用1~2個周期,已在幾十家煉廠得到成功應用。使用CTS技術后的410S塔盤如圖8(b)所示。 圖8 某煉廠410S塔盤使用CTS技術前后腐蝕形貌對比 原油-常頂油氣換熱器選材 常頂空冷器選材 常頂后冷器及常頂回流罐選材 常頂后冷器和常頂回流罐腐蝕環境輕微,僅需適當考慮HCl-H2S-H2O腐蝕。后冷器的塔頂介質側采用碳鋼+6 mm腐蝕裕量(CA)+焊后熱處理(PWHT),回流罐采用鎮靜鋼(KCS)+410S復合板即可。由于后冷器循環水側水質較差,換熱器管束和管板材料仍需采用雙相鋼。 5 工藝防腐設計 電脫鹽系統深度脫鹽脫水 注水 為了緩解塔頂結垢和露點腐蝕,需要在塔頂系統連續注水,以稀釋酸性腐蝕產物,緩解結垢堵塞、垢下腐蝕和酸腐蝕。塔頂腐蝕的控制情況與注水水質和注水量有很大的關系,設計單位應當對注水水質、注水位置、注水量及注水方式提出要求。 注水水質指標應滿足中國石化《煉油工藝防腐蝕管理規定》實施細則(第二版)的通用要求,并需要煉廠定時進行分析和檢測。 注水位置主要在塔頂中和劑和緩蝕劑后的揮發線總管上。有時系統中酸含量過高,或者塔頂設備和管線不對稱布置導致介質偏流造成腐蝕,則需要在換熱器或者空冷器的支管上注水。建議總管連續注水,換熱器和空冷器支管根據偏流和腐蝕情況選擇連續或間斷注水。 常壓塔頂操作溫度約為140 ℃,塔頂注水大部分會汽化,為保證塔頂有足夠量的液態水能夠稀釋酸和鹽,注水量應以確保管道內留有25%的液態水為原則,注水流速則以不產生沖刷腐蝕為宜。 為了保證更加分散均勻的注水效果,推薦霧化噴頭+過濾器的可在線拆裝設計的注水系統,如圖9所示,噴射角度以不直接沖擊管壁為宜。同時,為了緩解塔頂換熱器管束入口結鹽沉積和垢下腐蝕,SEI聯合國內知名噴頭廠商共同研發了新型注水系統,該系統在換熱器管程加裝注水噴頭,直接噴淋銨鹽堵塞的換熱管口,直擊腐蝕最嚴重的部位。 圖9 可在線拆裝霧化噴頭的注水系統 注中和劑和緩蝕劑 為了減弱塔頂系統的酸性,常常在塔頂揮發線的注水點之前選擇注入中和劑和緩蝕劑。工業上推薦用有機胺作為中和劑,其能與鹽酸反應形成低熔點的銨鹽,降低pH值。緩蝕劑能在金屬表面形成一層保護性的化學吸附膜,阻止腐蝕介質和金屬內壁的接觸,從而減緩腐蝕。 為了保障防腐效果的持續性,建議連續注入。由于注入量少,為了保證更加分散均勻的注劑效果,推薦采用霧化噴頭+葉輪+過濾器的可在線拆裝設計的注劑系統,如圖10所示,逆向注入,噴射角度以不直接沖擊管壁為宜。 6 在線除鹽系統設計 在線除鹽系統主要是為了解決塔頂循系統低溫腐蝕的結鹽堵塞問題。由于塔頂系統連續注劑并不斷循環,使得氯化物、氮化物、硫化物等進入頂循系統,且抽出溫度和返塔溫度正好處于HCl-H2S-H2O腐蝕和銨鹽結晶的溫度范圍內,易造成頂循系統及塔頂的結垢和腐蝕。 通過引入在線除鹽系統,如圖11所示,將一部分頂循介質抽入在線除鹽系統,并將凈化水通入混合器中,可以將頂循系統中的含Cl、含S油氣與水充分混合。之后介質經過萃取器,Cl-、HS-被抽提到水相中,經過油水分離器后將鹽洗出。干凈油品從分離器抽出后繼續返塔,可以對塔盤進行洗滌,減少塔盤和塔壁的結垢。 7 在線腐蝕監檢測技術 在線腐蝕監檢測技術對于及時發現隱患并預警,同時適時進行工藝操作和防腐方案的調整、實現裝置“安穩長滿優”運行至關重要。腐蝕監檢測技術主要有管道測厚技術、介質腐蝕成分分析、腐蝕探針、腐蝕掛片等常規技術,也有電場矩陣測厚、電感探針、脈沖渦流、超聲導波、聲發射、氫通量等檢測新技術。 設計階段應該將在線腐蝕監測技術納入考慮范圍,在材料流程、腐蝕流程中推薦監測技術和位置,并在PDMS三維模型中體現,如圖12所示。 電場矩陣測厚技術(FSM) FSM通過全周向矩陣方式排列的電極檢測一切可能引起管道電阻變化的因素(減薄、裂紋等),外加電場根據電阻分布會呈現對應的分布特征,通過電場變化可識別管道區域腐蝕發展,監測管道剩余壁厚。 該技術適用于全周向管道風險監測和在線風險識別。FSM設備在管道的模擬布點和實物如圖13所示。FSM技術能同時檢測某一面積區域內局部腐蝕和裂紋的分布,這是其他技術無法比擬的。其安裝簡單、檢測效率高、測量精度可達壁厚的0.5%。常壓塔頂系統一般在注水/注劑點對側的直管段、注水/注劑點后彎頭、塔頂一級換熱器出口彎頭、塔頂空冷器出口彎頭等位置實施FSM技術。推薦采用無線傳輸方式進行監測。 電感探針技術 電感探針是通過將探針插入流動介質中,將金屬探針頭的腐蝕損失轉換成阻抗變化,實時測量探針腐蝕深度和速度,從而判斷設備和管線的腐蝕速率、介質腐蝕性變化趨勢和工藝防腐效果的一種測厚技術。 某煉廠使用的電感探針設備如圖14(a)所示。其響應速度快,能較為準確地反映腐蝕速率的變化,常與腐蝕掛片連用。過去電感探針常用有線傳輸模式,在生產裝置內需專門布線和搭建設備。隨著傳輸技術的更新,傳輸模式逐漸由有線向無線邁進,并直接通過無線傳輸與DCS設備連接,方便全廠防腐蝕工作的統一管理,如圖14(b)所示,目前這種模式在馬來西亞項目已經投入使用。常壓塔頂系統一般在注水/注劑點后、塔頂一級換熱器出口直管段、塔頂回流返塔直管段、常頂循抽出管道直管段等位置實施電感探針技術。 8 其他腐蝕控制設計技術 控制流速 關注細節設計 結 語 常減壓裝置作為整個煉廠的龍頭裝置,其防腐工作的重要性可見一斑。其中常壓塔頂系統的低溫腐蝕尤為嚴重,應受到足夠的重視。為了盡可能緩解塔頂系統的腐蝕情況,單一手段的防腐方案達不到理想的防腐蝕效果,應采用腐蝕控制綜合設計技術,在設計階段就考慮布局塔頂系統腐蝕控制方案,系統性、全方位、多維度地采取工藝防腐、材料防腐、監檢測系統等綜合控制手段,才能真正搭建起常壓塔頂的防腐網絡,幫助煉廠提質增效。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

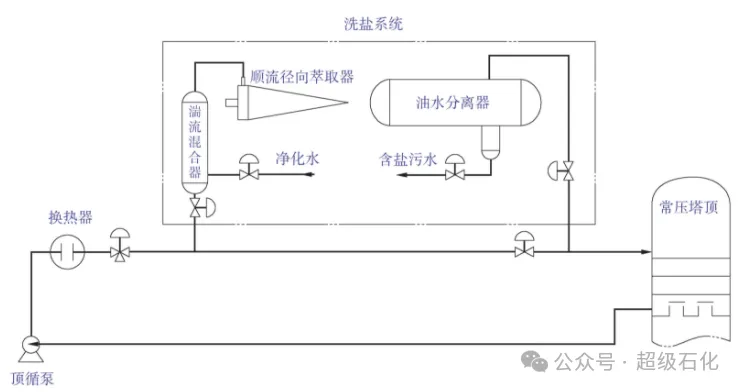

- 投稿聯系:編輯部

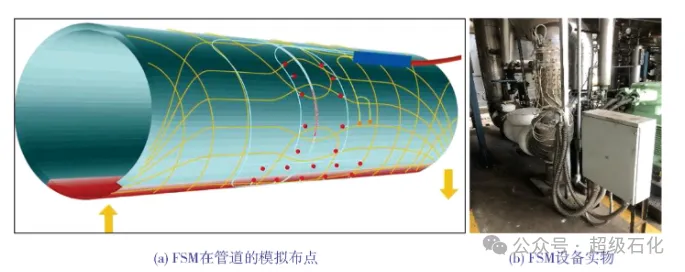

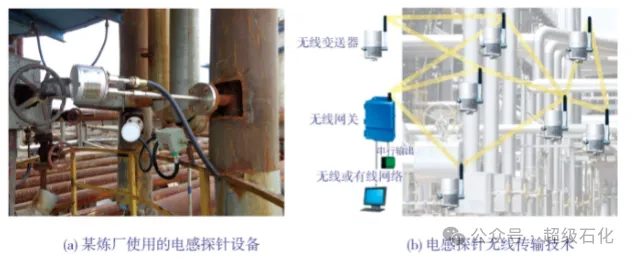

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414