液化天然氣(LNG)作為一種清潔、高效、優質的能源,其燃燒產生的CO2排放量最高可減少20%[1]。我國明確提出2030年前碳達峰、努力爭取2060年前碳中和。《中華人民共和國國民經濟和社會發展第十四個五年規劃和2035年遠景目標綱要》中指出,要大力發展清潔可再生能源,推進LNG接收站規劃建設,盡可能用非碳能源替代化石能源,加快能源綠色低碳轉型,持續提高清潔能源利用水平[2]。

天然氣在-160℃下液化后,體積縮小為原來氣態時的1/625左右,密度也較低,僅為同體積水的45%左右,非常便于運輸[3]。天然氣中含有85%~95%的甲烷,且在LNG中甲烷純度更高。相較于包括石油在內的其他化石燃料,LNG在減少排放方面效果更顯著,據有關數據表明[4, 5],全球LNG平均排放強度為0.35% CO2/噸。目前常用的LNG儲罐材料為9%Ni鋼,其合金成本昂貴,在加工及運輸過程中易被磁化,焊接困難[6]。為節省成本,浦項鋼鐵公司與韓國科學技術院聯合研發出新型LNG儲罐超低溫奧氏體高錳鋼,該鋼在-196℃下的韌性、抗疲勞性及耐腐蝕性相當于廣泛使用的9%Ni鋼,但其塑性約為9%Ni鋼的3倍[7]。此外,Mn的價格為Ni的1/10左右,高錳鋼的成本價格比因合金、9Ni鋼、不銹鋼低70%~80%,極大降低了制造LNG儲罐成本[8],并具有強度高、加工方便等特點。因此,高錳鋼在用作LNG儲罐方向上具有極大應用前景與價值,其塑性、耐蝕性以及抗疲勞性引起許多低溫鋼研究者關注[9]。

合金化處理是改善鋼鐵各項性能的有效方法之一,在處理鋼樣過程中通常加入少量合金元素,都會對鋼鐵的組織和各項性能產生顯著影響[10]。Li等[11]通過低溫拉伸試驗研究了Fe-20/27Mn-4Al-0.3C(20Mn、27Mn)鋼的力學性能,表明20Mn鋼在低溫下存在變形誘發馬氏體效應,伸長率為77.4%;27Mn鋼未形成變形誘發馬氏體,且伸長率為68.3%,相對較低。Mn影響了鋼樣的加工硬化率和伸長率。Tang等[12]研究表明,高錳鋼中少量的Al能夠影響鋼樣的微觀組織,通過改變樣品表面氧化膜的成分,提高Al2O3膜的完整性,從而提高耐蝕性。Fajardo等[13]研究表明,TWIP奧氏體鋼Fe-Mn-3Al-3Si中,Mn含量越高,腐蝕敏感性越強,耐蝕性越差。張丹丹等[14]研究表明,Mn含量為12.5%的固溶高錳鋼達到最大電荷傳輸電阻,表現出優異的耐蝕性,證明了過高過低的Mn含量在高錳鋼中均對耐蝕性不利。Su等[15]對中錳鋼在NaCl溶液噴霧中形成的腐蝕產物層分析表明,腐蝕產物中存在Cr增加、Mn減少的現象,這些合金元素有利于形成腐蝕防護層,從而優化耐蝕性能,因而鋼材自身受元素影響的耐蝕性能對于服役穩定性至為重要。

此外銹層結構、形貌還受外界環境和處理工藝的影響,例如:溫度[16]、離子濃度[17~19]及種類[12,20]、冷軋[21]、焊接[22]等,銹層結構不同導致鋼樣耐蝕性的差異。明男希等[23]研究表明,溫度通過影響X70鋼表面FeCO3膜的過飽和度、晶粒形核率和長大速率,進而影響其腐蝕速率。Cheng等[24]研究表明,高錳高氮奧氏體鋼(QN1803)在激光焊接后,由于高錳阻礙了相變,過飽和氮導致氮的流失,使QN1803殘留更多的

-鐵素體,從而整體耐蝕性降低。Yan等[25]研究了高錳鋼在模擬海洋飛濺區環境中的腐蝕行為,腐蝕速率與腐蝕過程中形成的氧化物有關,研究證明腐蝕產物膜的保護作用逐漸顯著。腐蝕初期生成的Mn氧化物促進了腐蝕進程,后期腐蝕產物中Fe3O4、

-FeOOH和FeCr2O4的穩定性和致密性抑制了錳鐵氧化物的腐蝕作用,減緩了腐蝕速率。Zhang等[26]探討了7B04鋁合金在酸浸和鹽霧環境(pH = 3.5)下的初始腐蝕行為,認為鹽霧環境下腐蝕產物層生成速率比酸浸環境下大,腐蝕電流密度顯著低于酸浸環境下試樣,證明了腐蝕產物層越厚,對腐蝕反應的抑制作用越強。Wang等[27]研究表明,新型含Al奧氏體耐熱鋼(AFA)在氧飽和的鉛鉍共晶(LBE)中,形成分層且不具保護性的氧化層,而在低氧濃度的LBE中,形成完整且具有保護性的富Al氧化層。降低LBE中的氧濃度會減緩界面向內通氧量,使更多的Al向外擴散,這有利于形成富Al氧化層,提高耐蝕性。因而鋼材服役環境也影響著其耐蝕性能。

本文選用添加了微合金化元素的高錳鋼和普通25Mn高錳鋼,通過酸性鹽霧試驗探究其在模擬海洋大氣中的腐蝕行為,利用掃描電子顯微鏡、白光干涉儀、失重法分析兩種高錳鋼銹層以及腐蝕形貌的差異,同時通過動電位極化和交流阻抗譜分析鋼樣的腐蝕過程,研究Cr、N、Al等微合金化元素對高錳鋼耐蝕性的影響,為進一步提升高錳鋼耐蝕性提供支持。

1 實驗方法

實驗材料為國內某鋼廠生產的兩種25Mn高錳鋼(HMS),使用濕法分析測得微合金化處理后的高錳鋼實際化學成分(質量分數,%)為:C 0.45、Si 0.33、Mn 23.82、P 0.016、S 0.003、Cr 3.53、Cu 0.51、B 0.002、N 0.023、Al 0.032;未處理高錳鋼化學成分(質量分數,%)為:C 0.46、Si 0.23、Mn 24.31、P 0.021、S 0.003、Cr 4.04、Cu 0.46、B 0.007、N 0.01、Al 0.005。可將微合金化處理后的高錳鋼命名為WH-HMS,未處理的高錳鋼命名為PT-HMS,采用電火花線切割(EDM)設備分別從兩種高錳鋼切割50 mm × 20 mm × 16 mm、10 mm × 10 mm × 3 mm的塊狀試樣用于失重分析和電化學分析,進行電化學測試的樣品使用環氧樹脂與固化劑呈1∶1比例進行混合,將銅導線在10 mm × 10 mm鋼材背面焊接并使用環氧樹脂密封。每個腐蝕周期使用3個平行試樣以確保實驗的可靠與客觀。所有試樣的工作面,依次使用水磨砂紙180#、400#、800#、1200#、1500#及2000#對鋼樣6個面進行逐級打磨,除去鋼板原始銹層,接著用2.5 μm金剛石膏拋光至鏡面,使用酒精超聲清洗3 min,去離子水沖洗后低溫干燥2 h封存備用。

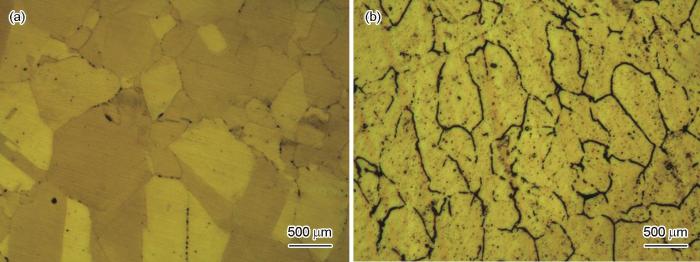

對鋼樣拋光處理后,采用4% HNO3和96%無水乙醇(體積分數)配置金相腐蝕液對高錳鋼進行刻蝕。使用去離子水、無水乙醇洗凈后干燥,采用Leica DM2700M型金相顯微鏡觀察鋼樣金相組織。圖1a為WH-HMS金相組織,其中可見部分晶粒較大,晶界較直,少量析出碳化物在晶界和晶內,呈彌散分布,對其耐蝕性影響不大,所得組織為奧氏體和少量的沿晶網狀碳化物。圖1b為PT-HMS的組織形貌,大量析出碳化物分布在晶界和晶內[28, 29]。

圖1 微合金化處理后高錳鋼及未處理高錳鋼金相形貌

Fig.1 Metallographic photos of WH-HMS (a) and PT-HMS (b)

根據ASTM B117標準,酸性鹽霧試驗在YWX/YH-60鹽霧試驗箱中進行,溶液配置為50 g/L NaCl溶液,實驗溫度為(35 ± 2)℃,沉降量為1.65 mL/(80 cm2·h),鹽霧沉降的速率應在連續噴霧至少24 h后測量。為了模擬酸性大氣環境,用稀鹽酸將溶液的pH調整為3.1~3.3,實驗時間持續12、48、96、168和240 h后,分別取出3個失重試樣和3個電化學試樣。實驗前需清除試樣表面的沉積鹽,以減少對腐蝕產物的影響。

將腐蝕后試樣用去腐蝕液(500 mL HCl + 500 mL H2O + 3~10 g六次甲基四胺)超聲波清洗1 min去除腐蝕產物,再用去離子水、無水乙醇清洗、充分干燥后,最后使用高精度天平測量酸性鹽霧腐蝕不同時間的失重試樣質量。每組失重數據均取3個平行試樣的平均值。

采用HV-1000STA場發射掃描電子顯微鏡(SEM)觀察鹽霧腐蝕不同時間后試樣表面形貌及清除腐蝕層后試樣表面形貌。使用Bruker Contour GT-1型白光干涉儀對試樣進行三維形貌拍攝,截取其腐蝕軌跡,3D腐蝕形貌通過Vision64 Bruker 軟件進行分析。

電化學測試在CHI660電化學工作站上進行,采用三電極測試系統,工作電極(WE)為鹽霧腐蝕后的高錳鋼、參比電極(RE)為Ag/AgCl電極、鉑片(Pt)為輔助電極(CE)。連接接通后,為保證測試體系穩定,先將鋼樣放在3.5%(質量分數) NaCl溶液中分別靜置30 min,穩定后依次測量開路電位(OCP)、電化學阻抗譜(EIS)和極化曲線(PC)。EIS測量在OCP下進行,測量頻率為105~10-2 Hz,振幅為5 mV。動電位極化曲線測試范圍為-300~500 mV,電位掃描速率為1 mV/s。點蝕電位(Ep)是在正向掃描期間電流密度突然增加的點測定的。測試結束后使用ZsimpWin軟件對相關數據進行分析。所有測試均在環境溫度(25 ± 1)℃下進行,并重復至少3次以確保數據的可靠性。

2 結果與討論

2.1 腐蝕行為及形貌分析

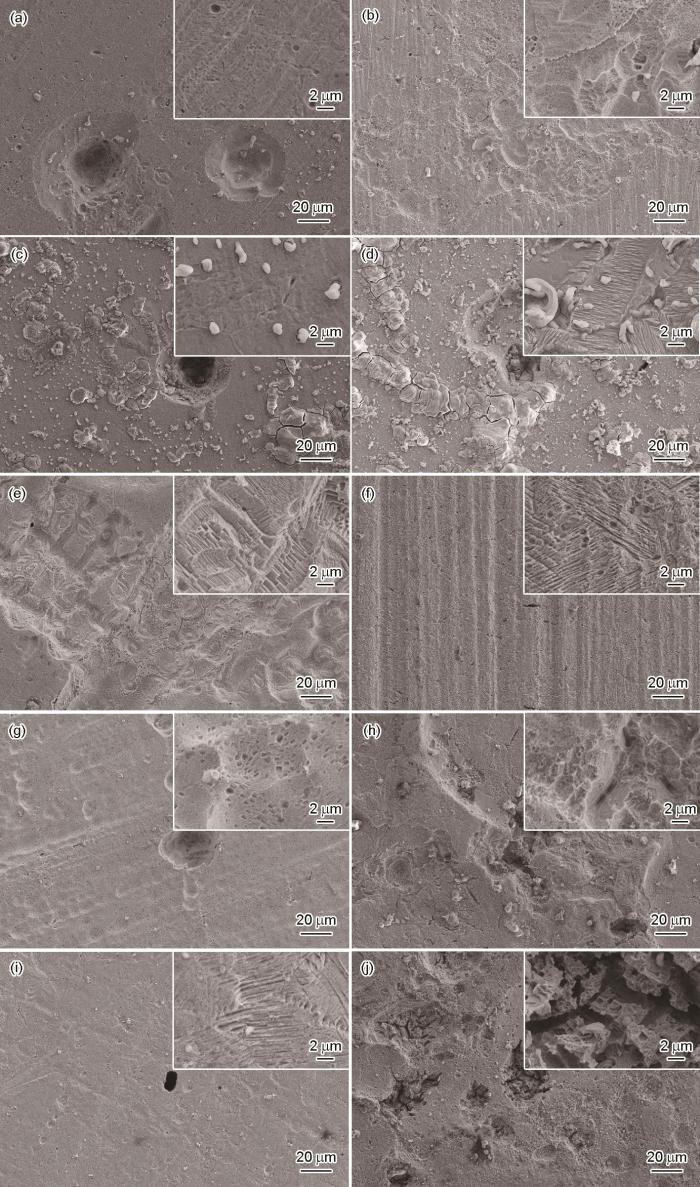

圖2為兩種高錳鋼在酸性鹽霧環境腐蝕不同周期后腐蝕產物的SEM像。WH-HMS在腐蝕12 h后(圖2a),腐蝕產物較少,較薄的腐蝕產物疏松分散在基體表面,表面仍有裸鋼露出。48 h(圖2c)后腐蝕產物呈棉球狀,腐蝕96 h(圖2e)時腐蝕產物呈棉球狀和團簇狀。在腐蝕168~240 h后(圖2g和i),腐蝕產物呈團簇狀和針狀,且存在大量孔洞,有利于Cl-穿過銹層進入基體與銹層界面,促進鋼基體的腐蝕,使腐蝕產物逐漸變得均勻、致密。PT-HMS腐蝕12 h后(圖2b),表面腐蝕產物呈疏松的團簇狀,有較多的孔洞存在。腐蝕48 h(圖2d)時,腐蝕產物主要呈棉球狀,大塊腐蝕產物不再出現,腐蝕較為均勻。腐蝕96 h(圖2f)時,“棉球”形態的腐蝕產物變得細小,且呈團簇狀,存在大量孔洞。腐蝕168~240 h (圖2h和j)后,腐蝕產物逐漸均勻,呈棉球狀和針狀。隨著腐蝕時間的增加,銹層逐漸加厚,腐蝕產物特征顯著。研究表明[30~32],γ-FeO(OH)通常呈棉球狀、不規則顆粒狀和團簇狀,α-FeOOH通常呈針狀或須狀。研究[33, 34]普遍認為高錳鋼表面優先形成γ-FeO(OH),隨著腐蝕產物的積累,活性的γ-FeOOH轉變為穩定的α-FeOOH,二者相互依附,使銹層更加致密。

圖2 兩種高錳鋼鹽霧腐蝕不同時間后表面銹層微觀形貌

Fig.2 Surface morphology of WH-HMS for 12 h (a), 48 h (c), 96 h (e), 168 h (g), 240 h (i) and PT-HMS for 12 h (b), 48 h (d), 96 h (f), 168 h (h), 240 h (j) after salt spray corrosion

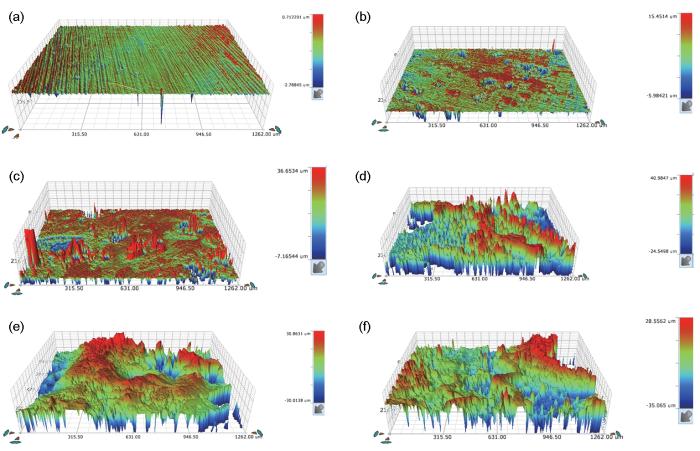

對比兩種高錳鋼的腐蝕產物形貌,可以看出經過微合金化處理后的高錳鋼表面腐蝕產物的致密性得到明顯提高,顯著減小了其腐蝕程度。WH-HMS在初始時腐蝕程度就相對較輕,腐蝕240 h后銹層更加致密,這說明適量的Cr可在鋼表面細化銹層結構,形成更致密的氧化膜。Cu的添加可有效促進α-FeOOH穩定化銹層的形成[35],鈍化膜中Si和Cr的分布幾乎同步,這種協同作用增強了鋼樣表面膜的鈍化能力[36],進而提高鋼樣耐腐蝕性能。經過鹽霧不同腐蝕時間后三維輪廓圖如圖3和4所示。兩種高錳鋼腐蝕產物隨著腐蝕時間增加,腐蝕產物逐漸積累,在初始階段WH-HMS的腐蝕產物厚度最高約20.4385 μm,略大于PT-HMS。腐蝕240 h后,多處點蝕連接形成不規則形狀的腐蝕區域,且WH高錳鋼相較于PT高錳鋼腐蝕得更加均勻,與觀察到的表面形貌結果一致,表明WH高錳鋼在腐蝕后期,腐蝕產物更加均勻,耐腐蝕性更好。

圖3 微合金化高錳鋼鹽霧腐蝕不同時間后的三維輪廓圖

Fig.3 3D morphologies of WH-HMS after salt spray corrosion for 0 h (a), 12 h (b), 48 h (c), 96 h (d), 168 h (e) and 240 h (f)

圖4 普通高錳鋼鹽霧腐蝕不同時間后的三維輪廓圖

Fig.4 3D morphologies of PT-HMS after salt spray corrosion for 0 h (a), 12 h (b), 48 h (c), 96 h (d), 168 h (e) and 240 h (f)

圖5為兩種高錳鋼去除腐蝕產物后表面微觀形貌。由圖(5a, c, e, g和i)可見,WH高錳鋼試樣表面形成了少量局部點腐蝕坑,在腐蝕48 h后,有析出物質生成。腐蝕96 h后,出現一些凸起的線狀奧氏體型組織,而并沒有出現明顯的點蝕坑,局部腐蝕并未加劇,這也進一步證實了點蝕特征不會隨著腐蝕時間的增加而發生顯著變化。同樣,PT高錳鋼出現類似現象,在腐蝕48 h后,出現線狀奧氏體組織,且有大量析出物生成。在腐蝕168和240 h后,出現裂紋,點蝕坑變多,局部腐蝕加重,如圖5g和j所示。結果表明,高錳鋼表面均表現為局部點腐蝕、有析出物生成和局部裂紋形貌,且PT高錳鋼的表面腐蝕更為嚴重,說明微合金化元素的添加大大提升了高錳鋼的耐蝕性能。

圖5 兩種高錳鋼鹽霧腐蝕不同時間后去除銹層表面微觀形貌

Fig.5 Surface morphology of the rust removal layer of WH-HMS for 12 h (a), 48 h (c), 96 h (e), 168 h (g), 240 h (i) and PT-HMS for 12 h (b), 48 h (d), 96 h (f), 168 h (h), 240 h (j) after salt spray corrosion

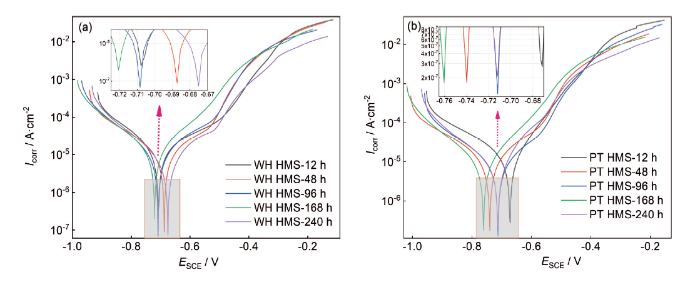

2.2 動電位極化曲線

經過不同鹽霧腐蝕時間的兩種高錳鋼在模擬海水溶液中的動電位極化曲線如圖6所示。結果表明,不同腐蝕時間后,兩種高錳鋼銹層的陰極極化曲線基本相似,陽極極化曲線表現出不同的腐蝕行為。陽極極化曲線顯示,在-0.6~-0.4 V范圍內,各個腐蝕階段的銹層都有不同程度的鈍化,即隨著電位的升高,電流密度基本保持不變。微合金化高錳鋼在腐蝕240 h后出現的點蝕電位明顯升高,這也與研究[37]得出的結論一致,隨著N含量的提高,試樣的腐蝕沒有明顯變化,但是點蝕電位顯著提高,表明N含量的提高改善了腐蝕產物膜層的保護性能,耐點蝕性能增強。

圖6 微合金化高錳鋼、普通高錳鋼鹽霧腐蝕不同時間后極化曲線

Fig.6 Potentiodynamic polarization curves of WH-HMS (a) and PT-HMS (b) after salt spray corrosion for different time

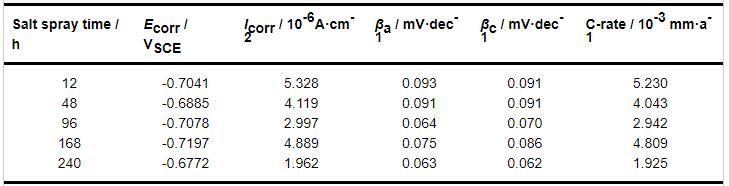

對極化曲線進行Tafel曲線擬合可以得到腐蝕電位(Ecorr)、腐蝕電流密度(Icorr),進而判斷工作電極的腐蝕速率,擬合結果如表1、2所示。從表中可以看出,鹽霧240 h后,WH-HMS腐蝕電流密度由5.328 μA/cm2降低至1.962 μA/cm2,腐蝕速率由5.230 × 10-3 mm/a降低至1.925 × 10-3 mm/a;PT-HMS腐蝕電流密度先由5.310 μA/cm2降低至2.754 μA/cm2,又逐漸增加到4.038 μA/cm2,腐蝕速率也先減小后增加,由5.212 × 10-3 mm/a降低至2.703 × 10-3 mm/a,再增加到3.964 × 10-3 mm/a。這些數據進一步證明微合金化處理后的高錳鋼的耐腐蝕性最好,與形貌表征分析出的結果相符。

表1 微合金化高錳鋼極化曲線擬合結果

Table1 Polarization curve fitting results of WH-HMS

表2 普通高錳鋼極化曲線擬合結果

Table2 Polarization curve fitting results of PT-HMS

2.3 EIS分析

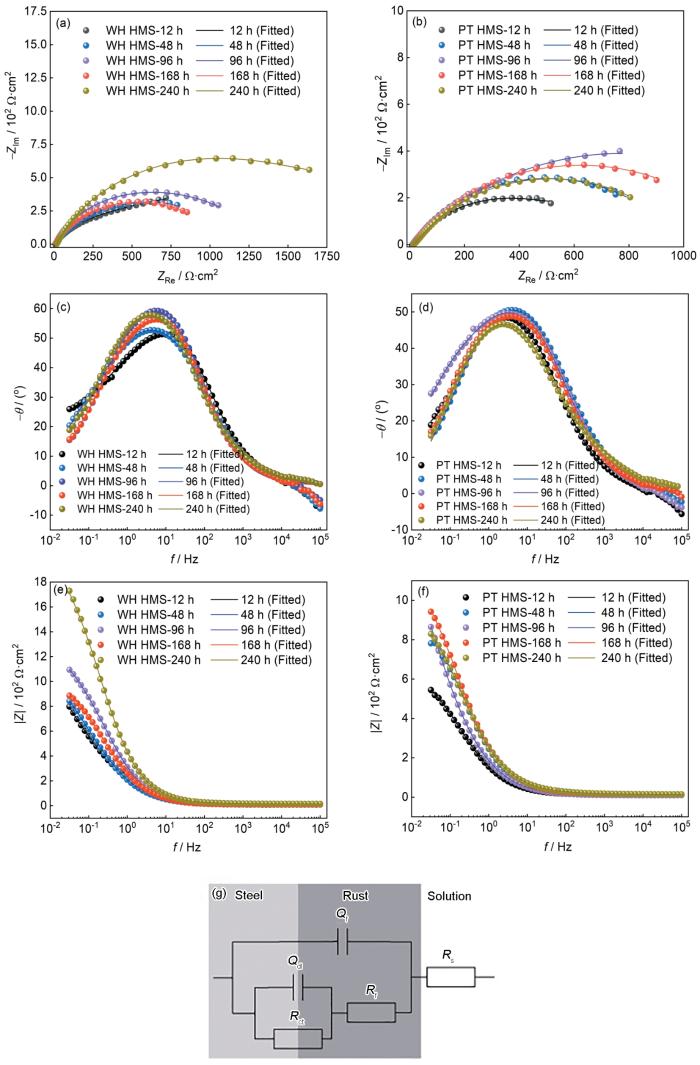

圖7為經鹽霧各腐蝕周期下兩種高錳鋼在3.5%NaCl溶液中的電化學阻抗譜測試結果。耐腐蝕性能可以通過電容性半圓弧直徑來體現,半圓弧直徑的增大表明耐腐蝕性能的提高[38]。隨著腐蝕時間的增加,WH-HMS的容抗弧半徑腐蝕96 h后略微增大,在腐蝕240 h時容抗弧半徑達到最大。PT-HMS在腐蝕96 h時達到最大容抗弧半徑,后隨著腐蝕時間延長而逐漸減小,且PT-HMS的最大容抗弧半徑遠小于WH-HMS,表明WH-HMS的耐蝕性更好,說明Cr、N、Al等微合金化元素的添加明顯提高了高錳鋼的耐蝕性。Bode圖頻率與阻抗的關系表明,隨著腐蝕時間的增加,低頻總阻抗模量逐漸增大。結果表明,在腐蝕過程中,銹層的耐蝕性逐漸增強。

圖7 微合金化高錳鋼、普通高錳鋼鹽霧腐蝕不同時間后的電化學阻抗譜圖及等效電路圖

Fig.7 EIS of WH-HMS (a, c,e) and PT-HMS (b, d, f) and electrochemical equivalent circuit (g) after salt spray corrosion for different time

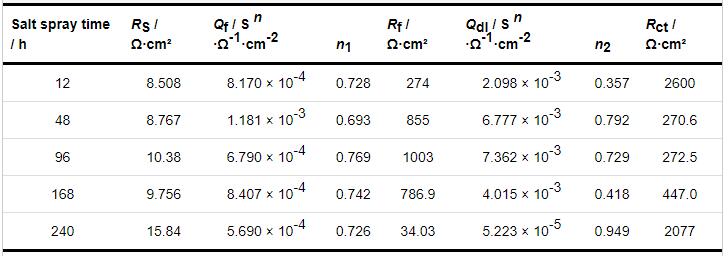

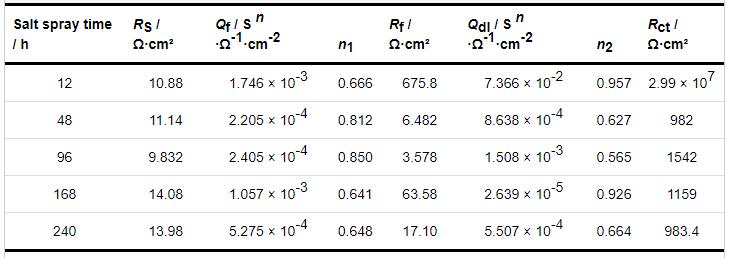

為了評估腐蝕產物在不同腐蝕時間后在試樣表面形成的保護膜的阻抗能力,采用圖7g所示的等效電路(EEC)模型擬合阻抗譜,其中,Rs表示溶液電阻,Rf和Qf為腐蝕產物膜層電阻和恒相元件(CPE),Rct和Qdl為雙電層間的電荷轉移電阻和恒相元件,n為彌散指數,表示“彌散效應”的偏離程度,當n = 1時,Q相當于純電容。得到的最佳擬合參數如表3和4所示。從表中擬合結果可知,腐蝕240 h后WH-HMS的Rct值遠大于PT-HMS,說明微合金化處理的高錳鋼耐蝕性更優。

表3 鹽霧腐蝕不同時間后微合金化高錳鋼等效電路擬合結果

Table 3 Equivalent circuit fitting results of WH-HMS after salt spray corrosion with different corrosion time

表4 鹽霧腐蝕不同時間后普通高錳鋼等效電路擬合結果

Table 4 Equivalent circuit fitting results of PT-HMS after salt spray corrosion with different corrosion time

2.4 腐蝕動力學分析

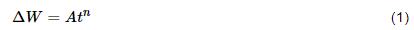

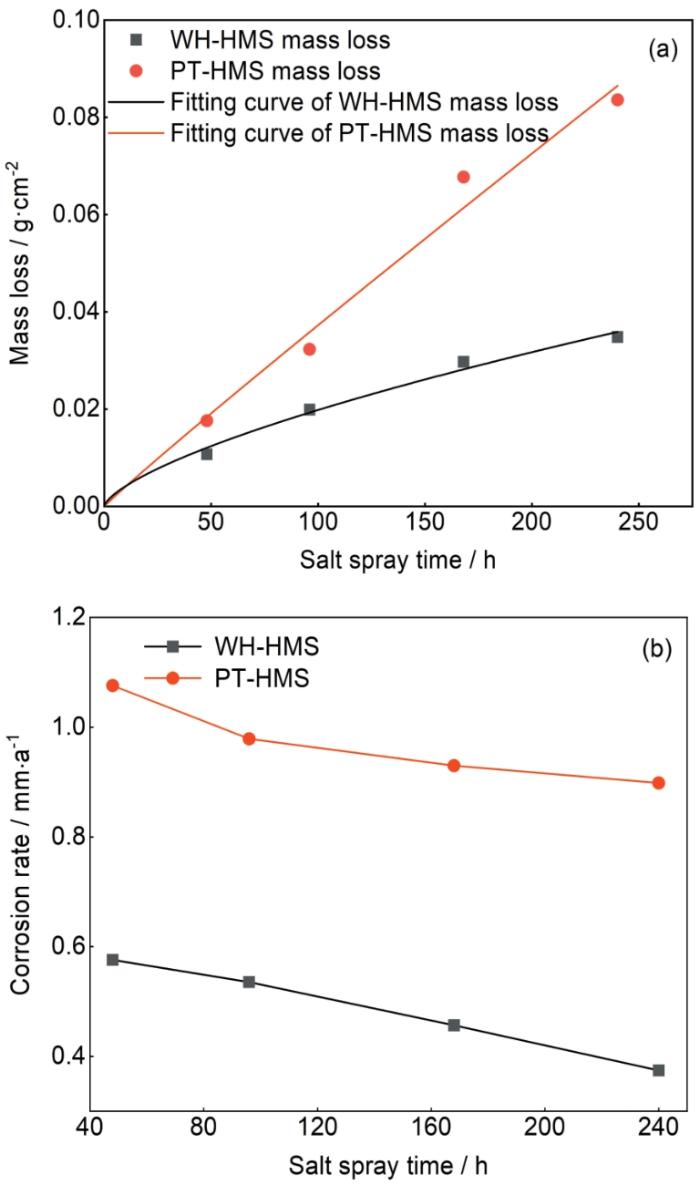

高錳鋼酸性鹽霧腐蝕不同時間后單位面積失重曲線及擬合曲線如圖8a所示。已有研究表明,金屬材料的腐蝕失重ΔW與腐蝕時間t之間存在冪函數關系,公式如下[39,40]:

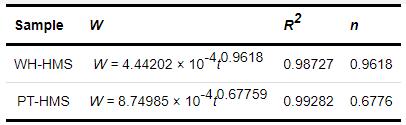

式中:A和n為常數,反映銹層對金屬基體的保護作用[41]。若n < 1,銹層起保護作用;若n > 1,銹層加速腐蝕。由表5的擬合結果可知,兩種高錳鋼的n值均 < 1,說明隨著腐蝕時間的增加,兩種高錳鋼的銹層厚度逐漸增加,均具有保護作用。而ΔWWH-HMS = 4.44202 × 10-4t0.9618 < ΔWPT-HMS = 8.74985 × 10-4t0.67759,說明微合金化后高錳鋼銹層的保護性高于普通高錳鋼。

圖8 兩種高錳鋼鹽霧腐蝕不同時間后腐蝕失重擬合曲線和腐蝕速率變化趨勢

Fig.8 Variations of mass loss fitting curve (a) and corrosion rate (b) of WH-HMS and PT-HMS with time

表5 兩種高錳鋼腐蝕動力學擬合結果

Table 5 Fitting results of corrosion kinetic curves of two experimental steels

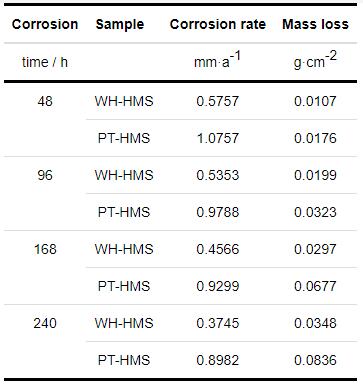

根據鋼樣的原始質量與去除腐蝕產物后的質量之差來測定高錳鋼的質量變化(Δm)。通過確定平均腐蝕速率值,如表6所示,表征了腐蝕動力學曲線,如圖8b所示。根據 式(2)[40,42]計算平均腐蝕速率ACR:

其中,Δm為質量變化(g);t為腐蝕時間(h);ρ是被測試鋼材的物理密度(0.8 g/cm3);S為鋼板最大表面的面積(cm2)。兩種高錳鋼腐蝕曲線均呈不斷下降的趨勢,其中PT-HMS在初始階段,平均腐蝕速率有急劇下降的趨勢,在下一個浸泡時間節點后,平均腐蝕速率略有下降。80~240 h的腐蝕曲線較為穩定,腐蝕速率的相對穩定值為0.3745 × 10-3 mm/a;WH-HMS平均腐蝕速率下降相對較為顯著,腐蝕240 h后穩定值不明顯。微合金化后高錳鋼的腐蝕速率整體均小于未處理高錳鋼,且失重量相對較大,說明微合金化后高錳鋼的耐蝕性更優。

表6 兩種高錳鋼鹽霧腐蝕不同時間后平均腐蝕速率及失重量

Table 6 Average corrosion rate and mass loss of two experimental steel

3 結論

(1) 微合金化工藝通過致密化鈍化膜有效提升了高錳鋼的耐蝕性,兩種高錳鋼在腐蝕初期,疏松銹層為腐蝕的發生提供了通道,腐蝕速率較快,腐蝕電流密度較大;隨著腐蝕時間的增加,銹層覆蓋率、致密度逐漸增加,腐蝕速率也逐漸減緩,腐蝕電流密度減小,耐腐蝕性提高。WH-HMS在腐蝕240 h后,其EIS譜線形成最大容抗弧半徑,且遠遠大于PT-HMS;腐蝕電流密度也在240 h后達到最小值,且小于普通高錳鋼,進一步證明微合金化后的高錳鋼耐腐蝕性能優于普通高錳鋼。

(2) 普通25Mn高錳鋼的腐蝕速率約為0.8982 × 10-3 mm/a,微合金化后約為0.3745 × 10-3 mm/a,兩種高錳鋼腐蝕行為均由點蝕逐漸發展為均勻腐蝕,且腐蝕動力學特性均符合冪函數規律。其中,未處理高錳鋼擬合結果為ΔWPT= 4.44202 × 10-4t0.9618;微合金化后高錳鋼擬合結果為ΔWWH= 8.74985 × 10-4t0.67759。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

無相關信息

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:9161

腐蝕與“海上絲綢之路”

點擊數:7294