航空航天先進結構材料技術現狀及發展趨勢

2024-05-30 16:29:08

作者:材料PLUS 來源:材料PLUS

分享至:

航空航天結構材料是國民經濟發展和國防建設不可或缺的支柱材料,是支撐高端裝備和重大工程需求的核心材料,在航空航天、武器裝備等戰略領域發揮著舉足輕重的作用。在國家各類計劃的支持下,我國已初步建成航空航天結構材料研發和生產體系,金屬、非金屬及其復合材料等產品不斷優化,部分研究成果達到國際先進水平,材料的性能、可靠性、批次穩定性、經濟性等方面都有較大幅度的提升。例如,T300 級~T800 級的國產碳纖維實現產業化規模生產,有力支撐了重大航空航天裝備的研制和批產;研制發展了四代單晶高溫合金和粉末高溫合金,單晶高溫合金的承溫能力從第二代單晶的1050 ℃提高到第四代單晶的1100 ℃[1],國產粉末高溫合金渦輪盤、擋板等關鍵部件也用于多個在研在役軍民用航空發動機[2];7085 鋁合金厚大截面材料和Ti-6Al-4V 鈦合金鍛件國產化,解決了大飛機關鍵材料的若干問題[3];自主研發的抗氧化Cf/C、SiCf/SiC 高溫結構陶瓷及其復合材料有力保障了若干重大裝備的研制和生產[4]。以上典型研究進展有力支撐和促進了我國航空航天裝備的快速發展。本文綜述航空航天先進結構材料近年的技術現狀及發展趨勢,同時明確該領域亟待突破的困境。面對當前航空航天材料技術在輕質高強、耐溫耐蝕、低成本、復合化、多功能等方向的新一輪發展機遇,我國亟需打破國外技術封鎖和市場壟斷,形成體系化自主研制和保障能力,滿足航空發動機、重載火箭、國產大飛機等航空航天重大裝備對關鍵結構材料的需求。

1、航空航天先進結構材料戰略意義

“一代材料,一代裝備”是對航空航天技術發展與其關鍵材料間相輔相成關系的真實寫照[5]。一方面,國家戰略需求加速航空航天新品種材料不斷涌現,推動材料性能持續提高、研究方法不斷創新、制造技術不斷進步;另一方面,航空航天材料領域理論、技術、產業的縱深發展也推動其應用領域的不斷拓展,加速下游高端裝備的不斷進步。因此,航空航天材料的研發,既牽引國家新材料的產業發展,又推動高端裝備更新換代,對整個社會的技術進步和經濟建設具有顯著的輻射帶動作用。高性能高分子材料、高性能纖維與復合材料是高端裝備制造、航空航天等領域不可或缺的關鍵戰略材料。目前,我國高性能高分子及其復合材料進口依賴度較高,部分關鍵核心技術依賴進口,對相關產業的可持續健康發展造成極大隱患。加強高性能高分子及其復合材料的關鍵科學和技術問題研究,建立完善的工程驗證和產業體系,對于推動國內大循環健康有序發展、提高我國先進制造業的科技水平和國家競爭力具有戰略意義。高溫與特種金屬結構材料是航空航天發動機、重型燃氣輪機、超超臨界火電機組、重大科學裝置等高端裝備中不可或缺的關鍵材料。目前,我國在高溫與特種金屬結構材料的基礎研究和技術應用方面與國際先進水平仍有差距,存在部分關鍵材料和特種型材依賴進口、質量穩定性差、技術成熟度低、成本高等問題,亟待發展一批高服役性高溫與特種結構材料,突破我國重點型號及高端裝備用高溫與特種結構材料技術和應用瓶頸,實現創新鏈、產業鏈的自主可控和安全高效,為航空航天強國、能源強國建設提供關鍵材料支撐。輕質高強金屬及其復合材料具有密度低、高強高韌、耐溫耐蝕、高導電、高導熱、易加工成型、綜合應用成本低等顯著優勢,是航空航天、軍事裝備、電子信息等眾多領域主結構及關鍵系統所需的關鍵材料,歷來受到各國政府和軍方的高度重視。輕質高強金屬及其復合材料性能水平和應用狀況已成為衡量大飛機、航空發動機、重載火箭、高超聲速飛行器等國家重點發展領域先進性的重要指標。在當前新的國際形勢下,加速發展我國自主輕質高強金屬材料技術體系勢在必行。先進結構陶瓷及其復合材料是高端裝備的核心材料和部件,在航空航天、信息技術、先進制造和國防軍工等關鍵領域發揮重要作用。近年來,我國在結構陶瓷與陶瓷基復合材料領域的科技創新能力不斷提升,但關鍵材料仍然“受制于人”,瓶頸技術亟待突破。高性能結構陶瓷材料、無機纖維及其復合材料、超高溫陶瓷復合材料、極端環境特殊結構陶瓷及復合材料、新型無機非金屬結構材料等高端材料和產品在諸多重大應用與裝備領域均受到“卡脖子”制約,供應鏈安全受國際關系影響巨大。亟需解決關鍵核心材料與部件配套及產業鏈整合兩大問題,為國家相關領域的高質量發展提供支撐。

2、航空航天結構材料技術現狀及發展趨勢

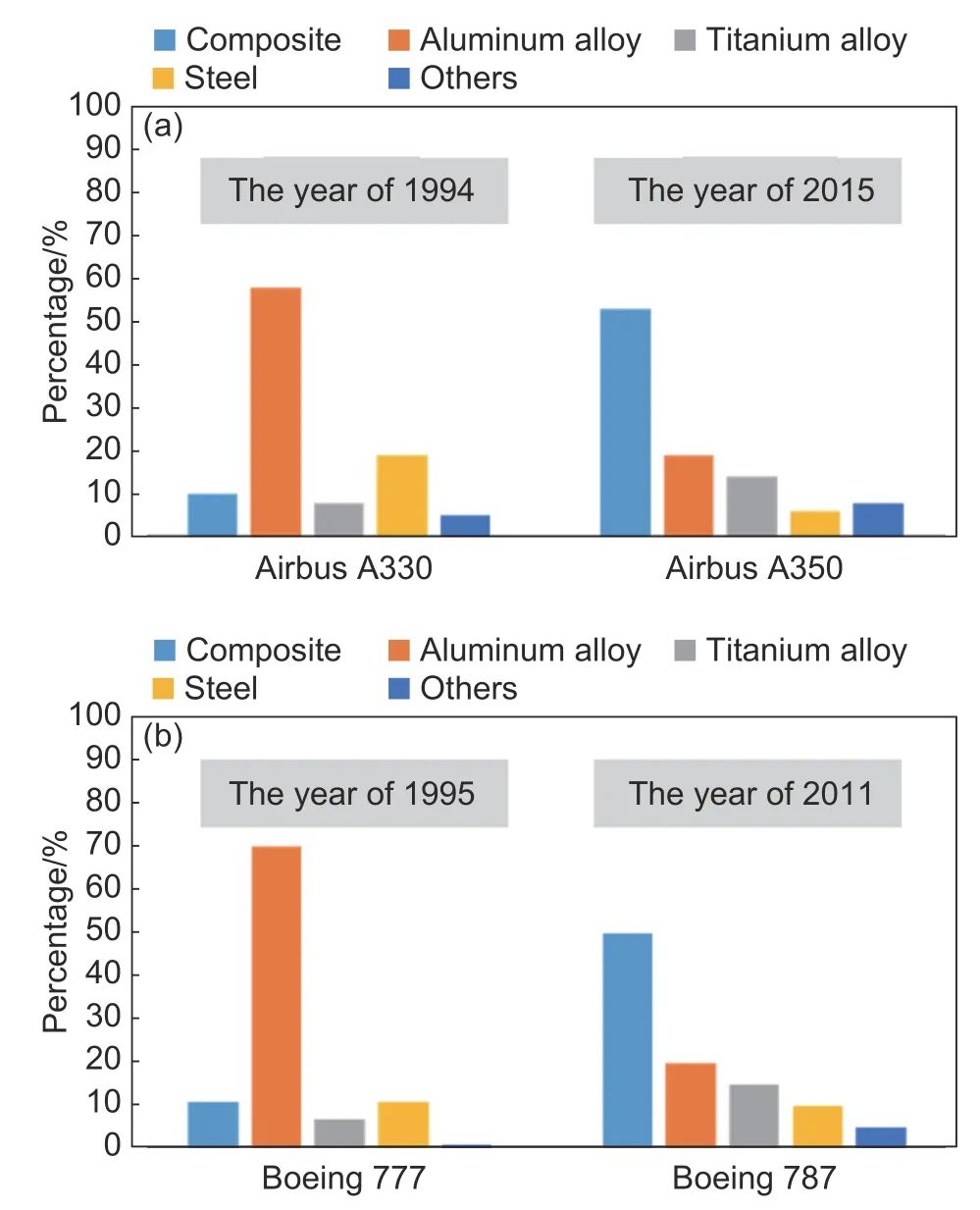

在役的航空航天結構材料中,金屬結構材料仍為主導。美國、英國、德國、日本等發達國家在研究、制造、評價、應用等方面占據世界領先地位,通過材料計算和性能預測、數字模擬和應用評價、組織性能與多場耦合環境壽命評估等關鍵技術的成熟應用,已形成了完善的材料技術體系,擁有龐大系統性數據庫。為滿足未來航空航天器輕量化的戰略需求,輕質高強復合材料技術發展迅速,其工藝的提升對提高飛行器性能、降低研制生產成本、提高服役可靠性具有極為關鍵的作用[6]。圖1 展示了空客與波音公司重點機型機身各類材料占機體結構總量的變化,復合材料的用量明顯大幅度增加[7]。美國、日本等發達國家在復合材料研發、工程化水平、批產能力、產品競爭力和應用等方面一直引領著世界發展方向,甚至部分高端產品仍居于壟斷地位。圖1 民用飛機重點機型機身各類材料占機體結構總量變化[7] (a)空客公司;(b)波音公司

Fig.1 Changes in amount of different types of materials in total base structure in fuselage of key civil aircraft models[7](a)Airbus;(b)Boeing

2.1 高性能高分子材料及其復合材料

以航空航天為應用背景的高性能高分子材料及其復合材料通常是高性能纖維增強的樹脂基復合材料,其原材料主要包括增強纖維和樹脂基體,樹脂基體中也常常會添加一些提高復合材料綜合力學性能或賦予復合材料特殊功能的添加劑材料,如增韌劑、阻燃劑、電磁波吸收劑和導熱導電填料等。由波音、空客和GE 等航空企業引領,樹脂基復材已經走過了由次承力結構向主承力結構應用的跨越,軍機應用達到結構質量的30%~40%,民機用量達到50%以上,航空發動機用量達15%。相比之下,我國C919 用量僅約12%,航空發動機用量也很有限[8]。熱固性樹脂基結構復合材料體系中,高性能環氧樹脂基、雙馬來酰亞胺樹脂基和聚酰亞胺樹脂基復合材料是其核心三大體系,也是其他高性能結構/功能一體化復合材料的基礎。環氧樹脂基復合材料在濕熱環境下的最高長期使用溫度通常為130~150 ℃,主要應用于亞音速或低超音速飛行器的機身機翼、彈體彈翼結構[9];雙馬來酰亞胺樹脂基復合材料在濕熱環境下的最高長期使用溫度為150~180 ℃,主要應用于超音速飛行器的機身機翼或彈體彈翼結構[10];聚酰亞胺復合材料長期使用溫度大于250 ℃,甚至達到500 ℃以上,主要應用于發動機冷端結構、飛機臨近發動機結構或高超音速飛行器機身機翼等[11]。與熱固性樹脂基復合材料相比,熱塑性樹脂基復合材料具有抗沖擊性能好、可循環使用、可修補、可焊接、預浸料可無限期室溫儲存等特點,目前主要應用于各類艙門和機翼前緣等需要抗頻繁沖擊風險的結構,并逐步推廣應用到飛機整流罩、升降舵、平尾、公務機機翼、垂尾等大型結構制件上[12-13]。目前在航空結構應用的熱塑性復合材料主要以聚醚醚酮和聚苯硫醚系列為主,表1 列出了其主要應用機型[14-15]。表1 熱塑性樹脂基復合材料應用機型[14-15]

Table 1 Application models of thermoplastic resin matrix composite material[14-15]碳纖維是樹脂基復合材料核心原材料之一,是先進碳纖維增強樹脂基結構復合材料的基礎[16]。通過長期自主攻關和發展,我國第一代碳纖維已產業化應用,例如航空航天用國產T300 級碳纖維在“十一五”期間已實現批量穩定供貨[17];T800 級系列碳纖維的生產技術成熟,直接推動了M40J 級和M50J 級碳纖維的技術突破和批量生產,基本形成了第二代碳纖維技術體系,也為第三代碳纖維制備關鍵技術的突破奠定了基礎[18-20]。國外預浸料和蜂窩等中間材料與纖維同步發展,目前主要由日本Toray、美國Hexcel 和美國Cytec 等公司引領和壟斷,占據國際航空航天領域的巨大份額。

2.2 金屬結構材料

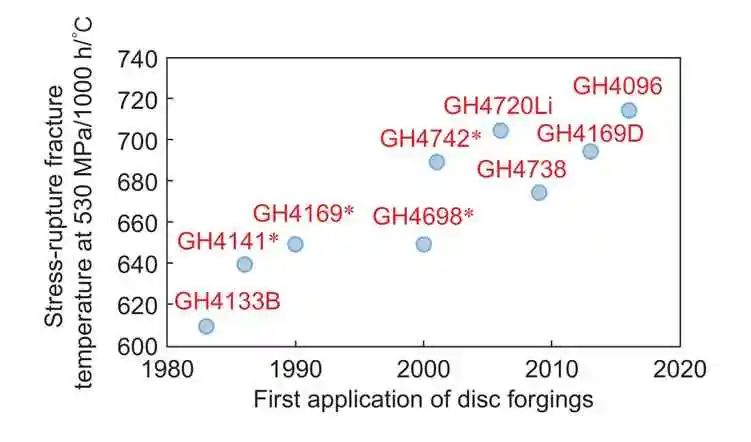

美國、英國、德國、日本等發達國家在金屬結構材料研究、制造、評價、應用等方面占據世界領先地位,已形成了完整的材料體系和完善的選材技術體系,擁有龐大的系統數據庫。相比之下,我國金屬結構材料產業正處在上升期,迫切需要品種創新和技術進步。我國變形高溫合金從引進吸收逐步形成體系化和規模化,目前已基本實現材料的自主可控,圖2展示了我國航空發動機及燃氣輪機盤鍛件用變形高溫合金的發展趨勢[21]。650 ℃以下使用的GH4169合金冶金質量和用量持續提升,成為“一材多用”的典范,支撐了三代航空發動機等裝備的批產應用[22];承溫700~750 ℃的GH4169D、GH4065A、GH4096 等新一代合金研制成功并實現工程化應用,支撐了四代航空發動機以及商用渦扇發動機的研制[23];GH4720Li、GH7438 等合金在多種中小型發動機中得到批量應用[24-25];艦用燃汽輪機和火箭發動機的研制與應用帶動了GH4698、GH4742、GH4202 等牌號的發展[26-28];為了滿足更高代次發動機的應用需求,近期正在研制承溫能力800 ℃以上的GH4151、GH4975 等合金,形成服役溫度在600~900 ℃之間較完整的時效強化型變形高溫合金體系[29]。圖2 航空發動機及燃氣輪機盤鍛件用變形高溫合金的發展趨勢(*航天兼用)[21]

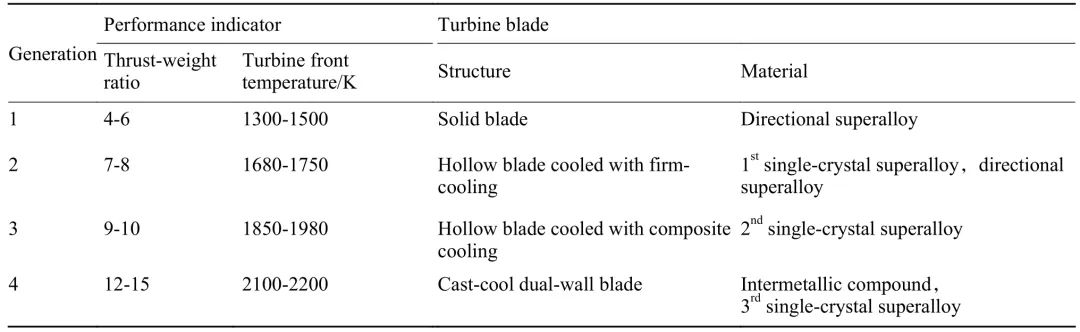

Fig.2 Development trend of deformed superalloys for aviation engines and gas turbine disk forgings(*both for aerospace use)[21]隨著制造工藝的創新,鑄造高溫合金由等軸晶、定向鑄晶發展到單晶,通過一步步消除晶界使鑄造高溫合金承溫能力逐漸提高[30]。作為航空發動機葉片的主要材料,鑄造高溫合金的發展也成就了航空發動機推重比的不斷提高,表2 列出了各代航空發動機渦輪葉片選用材料的發展歷程[31-33]。隨著對高溫合金性能要求的不斷提高,合金的成分設計空間變得越來越小,基于材料計算、高通量實驗、機器學習等手段開展合金成分設計成為未來的發展趨勢,通過模擬仿真優化工藝參數已經逐漸成為通用的高溫合金零部件生產制備方法[34-36]。表2 航空發動機渦輪葉片選用材料的發展歷程[31-33]

Table 2 Development history of materials selection for aero-engine turbine blades[31-33]粉末高溫合金在軍、民用先進航空發動機渦輪盤中得到了廣泛應用[37]。綜合來看,鎳基粉末高溫合金的發展趨勢具有“三高一低”的特點:高強度、高工作溫度、高組織穩定性和低疲勞裂紋擴展速率。歐美國家率先研制成功第一代650 ℃高強型粉末高溫合金,如René95 等[38];第二代750 ℃損傷容限型粉末高溫合金,如René88DT 等[39],以及第三代高強損傷容限型粉末高溫合金,如ME3等[40]。第四代粉末高溫合金是在第三代的基礎上,通過成分調整和工藝優化來獲得更高的工作溫度,使其具有高強度、高損傷容限和高工作溫度的特點,如ME501 等[41]。我國目前已研制出以FGH4095為代表的第一代、FGH4096 為代表的第二代粉末高溫合金,第三代及第四代仍在研制探索中[42-44]。近年來,我國高溫合金體系以需求牽引為主、技術推動為輔,在研制與應用領域取得顯著進展。然而,高溫合金涉及學科眾多,部件制造要求高,容錯空間小,其成熟應用是建立在對研發和制造體系全面深入理解和長期積累的基礎之上,因此未來需持續加強。超高強度鋼是指屈服強度超過1380 MPa 的高比強度結構鋼[45],在航空航天、國防軍工等領域扮演著越來越重要的角色,航天航空領域的主要應用場景有飛機起落架、發動機軸、齒輪軸承、框、梁、火箭發動機殼體等。飛機起落架典型材料主要有300M 和Aermet 100 鋼,兩者均具有1930 MPa 以上的超高強度。300M 為低合金超高強度鋼,廣泛應用于客機、大型軍用運輸機和殲擊機起落架;AerMet 100 鋼為已成熟應用的強韌性匹配最佳的超高強度鋼,因其兼具優良的抗應力腐蝕開裂和疲勞抗力,已應用于F22、F18E/F 等軍機起落架。此外,Fe-Ni 基馬氏體時效鋼,因在時效過程中析出納米級金屬間化合物而擁有優越的強韌性能,其典型鋼種為18Ni 型C250 和C300 鋼,多應用于發動機主軸和火箭發動機殼體等部件[46]。裝備性能提升和高承載、低成本、減重設計的要求,將飛機起落架和主軸材料推向2200 MPa 以上強度水平,GE和Leep 發動機主軸采用2100~2300 MPa 的GE1014和ML340 鋼,國內開發出強度級別達到2400 MPa的GC-24 鋼。航空軸承齒輪鋼代表高強度滲碳不銹鋼CSS-42L,最高使用溫度達430 ℃。在研的超強耐熱滲碳鋼CH2000 屬第四代航空軸承齒輪鋼,滲碳及熱處理后表層硬度達65~68HRC,心部抗拉強度在2000 MPa 以上,使用溫度可達450 ℃,適用于新一代航空發動機和直升機高功率密度傳動系統的齒輪、軸承和傳動軸等傳動構件。超高強度鋼的抗應力腐蝕性能也是各國研究關注的重點。美國Ques Tek 公司通過材料基因工程研發出新型二次硬化超高強度不銹鋼FerriumS53,該鋼兼具良好的斷裂韌度,已成功應用于美國空軍A-10 攻擊機的起落架部件[47]。我國自主研發的10Cr13Co13Mo5Ni3W1VE 超高強度不銹鋼,已成功應用在直升機起落架結構件,該鋼的強度、韌性均優于FerriumS53 鋼,為現今強度級別最高的超高強度不銹鋼,在航空航天裝備制造領域具有廣泛的應用前景[48]。低密度高強度鋼是近年來提出的新概念,其成分設計的特點是高Al 含量,同時添加奧氏體化元素,使其具有良好的塑性,例如最常見的Fe-Mn-Al-C四元體系[49]。為了達到飛行器減重增程的目標并兼顧經濟性,我國研發了DT510 低密度鋼,在降低材料密度的同時具有良好的強韌性,與傳統超高強度鋼30CrMnSiNi2A 相比,DT510 密度降低13.4%,屈服強度提高19.3%。

2.3 輕質高強金屬及其復合材料

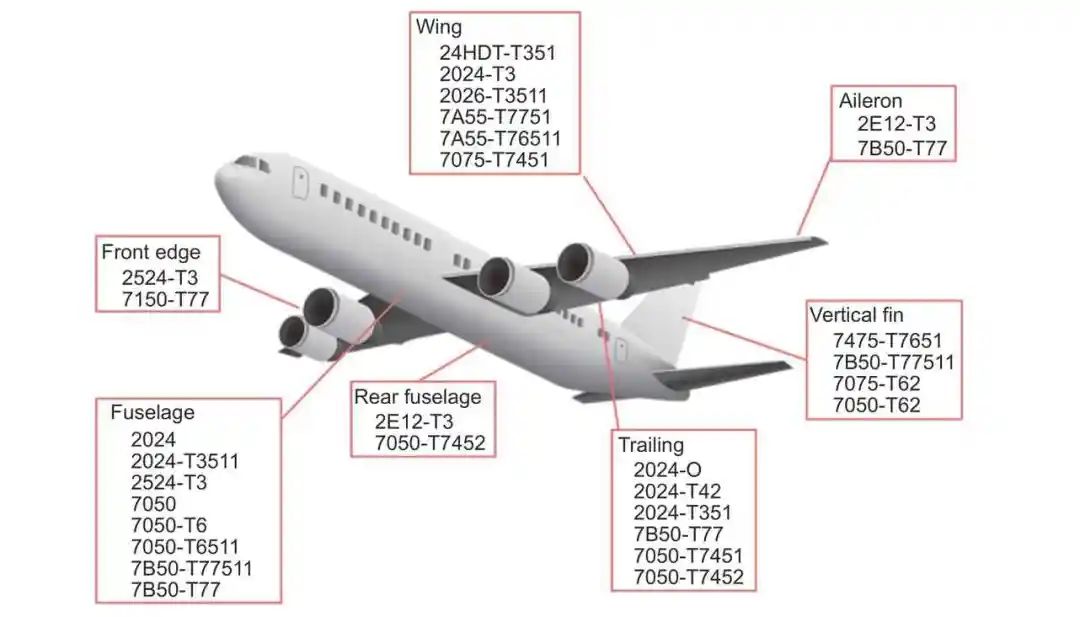

輕質高強金屬及其復合材料總體上處于并跑或跟跑階段,部分高端產品仍然存在“依賴進口、受制于人”的局面。美國、俄羅斯等國家在輕質高強金屬及其復合材料研發、工程化水平、批產能力、產品競爭力和應用領域等方面一直引領著世界發展方向,部分高端產品居于壟斷地位。在國家各類計劃的支持下,國內輕質高強金屬及其復合材料取得了眾多的科技成果,部分研究成果達到了國際先進水平,材料的性能、可靠性、批次穩定性、經濟性等方面都有較大幅度的提升。航空方面,鋁合金主要用于飛機機身、機翼、尾翼的主承力框、梁、壁板、接頭及蒙皮等部位,圖3展示了鋁合金在飛機上各部件的應用情況;航天方面,大型運載火箭貯箱、艙段主結構、連接及過渡環等主承力部位采用了大量的先進鋁合金。隨著計算材料學技術的進步,第一性原理、熱力學計算、動力學計算等方法逐漸應用到航空鋁合金的成分設計中,并逐漸轉向采用機器學習的方法預測組織演變規律、相穩定性及綜合性能等。例如,通過計算機輔助模擬計算和實驗驗證相結合的方式,我國成功研發出800 MPa 級超高強鋁合金[50]。圖3 航空主干鋁合金在飛機上的應用部位

Fig.3 Application parts of the backbone aluminum alloys on aircraft依托國家大飛機等項目的支撐,國內在高質量大規格鋁合金鑄錠成型控制方面取得了很大的進步,相繼開展了鑄造工藝參數的設計和迭代優化,實現了設備升級換代和關鍵技術攻關,特別在高純凈化熔體的凈化處理與均質低應力鑄造成型控制兩個方面[51-53],開發出分級間歇停頓式起鑄方法等新工藝[54],為高性能鋁合金板材、鍛件、型材的制備提供了保障。面對鋁合金鍛件、厚板淬火內應力的棘手難題,國內基本突破了鋁合金厚大截面厚板/自由鍛件殘余應力控制技術,實現超大規格自由鍛件均勻變形,有效消除殘余應力[55-58]。隨著航空航天裝備向更快、更高、更遠的方向發展,對鋁合金耐熱性能及高強高韌綜合性能提出了更高的要求,迫切需要開展第四代航空鋁合金的研究工作。此外,隨著航空航天器對低成本、高可靠性的需求日益迫切,大型構件的整體制造已經成為航空航天制造領域的一個重要方向。時效成形技術已成為歐美等國制造機翼翼面等重要部件的新型制造技術,例如空客A380 選用的7449-T7951厚板,即通過時效成形技術實現整體機翼壁板制造,大幅縮短生產周期[59]。國內針對超大規格鋁合金構件一體化成形技術的研究仍處于起步階段,未實現工業化應用,這是未來先進鋁合金發展的一個重要方向。以美國的Ti-62222S 和Ti-6Al-4V ELI 為代表的損傷容限鈦合金,已成功應用于其四代戰機F22,我國的TC21、TC4-DT 已在航空新型飛機上作為關鍵承力部件獲得應用[60]。在高強鈦合金領域,我國已開發出了抗拉強度≥1500 MPa、伸長率≥5%、斷裂韌度≥45 MPa·m1/2 的超高強鈦合金[61-62],以及在1200 MPa 級強度水平下斷裂韌度優于80 MPa·m1/2 的新型高強鈦合金Ti-5321[63]。高溫鈦合金在500~600 ℃區間具有優異的熱強性和疲勞性能,是目前先進航空發動機使用的關鍵材料之一[64]。阻燃鈦合金是高溫鈦合金中為了預防鈦火而研制的一類結構功能一體化材料。美國、俄羅斯、英國、中國相繼都開展了阻燃鈦合金研究:美國研制的Ti-V-Cr 系Alloy C 合金已在F119 和F135 發動機上獲得應用;俄羅斯與我國已研制出Ti-Cu-Al 系阻燃鈦合金,但由于使用溫度偏低尚未獲得工程應用;我國以Ti-V-Cr 系為基礎,研制的500℃ TB12 合金已經接近工程化應用[65]。低溫鈦合金主要用于航天工程中,我國仿制的低溫鈦合金主要有Ti-5Al-2.5Sn、Ti-2Al-1.5Mn、Ti-3Al-2.5V 等,創新研制的有CT20[66]。金屬基復合材料由金屬基體、增強相和基體/增強相界面三個重要部分組成,在實際應用中根據合金的特點和復合材料的用途對基體材料進行選擇。例如,航空航天領域的飛機、衛星、火箭等殼體和內部結構要求材料質量輕、比強度和比剛度高,因此多選擇鎂合金和鋁合金等輕合金作為基體[67-68];在同時要求輕質、高強、耐熱的條件下,則選擇鈦合金和金屬間化合物作為基體[69-70]。我國在中小尺寸規格鋁基復材構件制備、成形、加工方面已經趨于成熟,但隨著新一代航天裝備精密構件向大型化、輕量化、產品系列化方向不斷發展,亟須開發大尺寸輕質高模量及超高模量系列的鋁基復合材料。目前,我國采用無壓浸滲技術可實現大尺寸鑄錠穩定生產,利用等溫自由鍛技術可實現高模量(≥110 GPa)鋁基復材塑性成形[71]。然而現有高模量及超高模量鋁基復材仍存在品種單一,綜合性能偏低,鑄錠的尺寸規格、組織均勻性及制備工藝不穩定,大規格構件塑性成形過程中形性控制難以兼顧等問題[72]。非連續纖維/顆粒增強鈦基復合材料具有可加工、各向同性和成本低等優點,在戰術導彈零部件、火箭發動機零部件和衛星、載人航天器、空間站等航空航天領域具有廣闊的應用潛力[73]。原位自生的TiB 晶須(TiBw)和TiC 顆粒(TiCp)被認為是非連續纖維/顆粒增強鈦基復材中最為優異的增強相,在國內外航空航天領域得到了廣泛應用[74]。例如,美國Dynamet 公司采用TiCp/TC4 復合材料制造半球形火箭殼、導彈尾翼和飛機發動機零件[75];我國已研制出了TiBw/TC4 系列薄壁管材和螺絲緊固件、TiBw/TA15 系列氣動格柵和空氣舵構件[76-77]。航空航天器等精密儀器系統對具有可設計性、易于實現結構/功能一體化的金屬基復合材料的需求日益迫切,但其產業鏈在我國尚處于雛形階段,產品系列化及大型化尚未真正實現[78-81]。

2.4 先進結構陶瓷及其復合材料

先進結構陶瓷及其復合材料正向著高性能、大尺寸、長壽命、超精密、集成化等方向發展。國外先進結構陶瓷及其復合材料發展較早,因此在原材料處理、組分與性能調控、制備與加工技術等方面均有較大優勢。近年,國外結構陶瓷及其復合材料主要向航空航天、集成電路、精密機械、核能等高端應用發展。賽峰、羅羅、普惠、GE 等多家歐美公司均開展了針對SiCf/SiC 的應用研究工作[82-83]。法國賽峰是最早開展陶瓷基復合材料研究的航空公司之一,最早在M88 發動機噴管外調節片設計應用陶瓷基復合材料,并于2015 年開展SiCf/SiC 復合材料混氣錐飛行驗證。羅羅和普惠公司在SiCf/SiC 復合材料方面以少量試車工作為主,尚未達到批產水平。GE 公司是迄今為止真正實現SiCf/SiC 復合材料在航空發動機上商業化應用的公司,這與其選擇了具有短周期、低成本、產業化適用性好等特點的預浸料-熔滲工藝路線密切相關。國內目前在眾多航空發動機的不同部位進行了SiCf/SiC 復合材料構件的考核驗證,完成渦輪外環試驗件1000 次高溫燃氣抗性實驗,通過了導向葉片、火焰筒單頭部等構件的考核,驗證了SiCf/SiC 構件在發動機上應用的可行性。其次,在氧化物陶瓷(Ox/Ox)復合材料構件方面,國外已完成在多型號發動機上的應用或驗證考核,主要集中在發動機的尾噴部位[84-86]。GE 公司在Passport 20 發動機上采用Ox/Ox 整流罩、排氣混合器及中心錐,減少8%的單位燃油消耗量;在軍機F414 發動機尾噴管安裝Ox/Ox 復合材料封嚴片,改善了發動機尾噴管高溫部件的耐久性。羅羅公司針對Trent 1000 發動機設計研制了Ox/Ox復合材料排氣噴嘴及中心錐,并在波音787 客機上成功完成飛行測試,是迄今為止通過驗證的尺寸最大的Ox/Ox 復合材料構件。美國軍方在阿帕奇輕型直升機的排氣部件上驗證了Ox/Ox 復合材料尾噴部件,成本節約45%以上。近年來,我國在先進結構陶瓷及其復合材料的性能研究與應用驗證方面取得重要進展,但在材料體系建設、制備加工技術等方面與發達國家存在較大差距,與重大裝備典型應用領域的銜接仍不夠暢通,產業本身仍然面臨關鍵原材料不足、制造水平落后、生產成本高等問題。

3、結束語

我國航空航天領域正處在快速發展期,對結構材料的需求將更加旺盛,迫切需要品種創新和技術進步,未來幾年材料領域將著力開展“產-學-研-用”創新鏈和產業鏈協同創新,以期大幅提升我國航空航天結構材料科技和應用水平。航空航天結構材料的發展,應以國家重大需求為導向,以解決材料設計與結構調控的重大科學問題、突破結構材料制備與應用技術瓶頸、獲取自主知識產權和工程應用為目標,提高先進結構材料領域的原始創新能力,完善關鍵結構材料設計、制備、制造、應用、評價及全壽命維護的完整技術體系,建立“產-學-研-用”緊密結合的先進結構材料技術,實現航空航天及高端裝備領域關鍵核心材料的創新研制和自主保障。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。