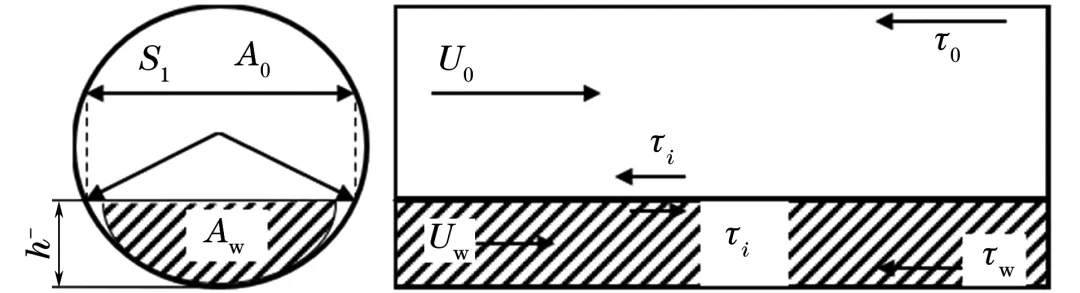

海洋油氣是我國油氣產量最主要的增長來源,海底油氣管道是國家能源供應的大動脈和國民經濟的重點工程,肩負著為國民經濟健康快速發展提供能源保障的重要責任,一旦海底管道遭受破壞、發生泄漏,會嚴重污染周邊海洋環境,從而造成不可估量的損失。 管道腐蝕是海底油氣管道面臨的一個重要問題,是致使管道失效的罪魁禍首。針對無法實施內檢測的管道,如何進行內腐蝕風險評估顯得尤為重要。 內腐蝕風險評估需對管道自投產至評價期間的各類數據進行分析,即對管道已有運行狀況進行整體梳理,同時借鑒內腐蝕直接評估方法,考慮輸送介質組分及停輸等因素的影響,建立科學的多相流模型、腐蝕評估模型,明確待評估管道的腐蝕敏感位置;利用腐蝕預測軟件進行腐蝕預測,獲得管道高風險部位的內腐蝕發展狀況,并與室內腐蝕模擬試驗結果相結合,綜合評估管道內腐蝕風險和壁厚減薄的預期情況,以確定管道完整性。 中海石油(中國)有限公司上海分公司的研究人員參考了NACE SP0208-2008標準,對腐蝕敏感位置進行定位,在此基礎上評價了某海底原油輸送管線的內腐蝕風險情況,以期為管道的安全運行提供數據支撐。 數據收集整理 管道內腐蝕風險評價需收集待評價管線的當前數據和歷史數據,包括設計資料、生產數據、監測和檢測數據、藥劑使用記錄、維修和維護歷史,以及與管道完整性管理相關的資料等,對這些數據進行整理、匯總、分析,為后續管道腐蝕風險評估提供數據基礎。 目標海底管道材質為API 5L X65鋼,外徑323.9 mm、壁厚14.3 mm、內徑295.3 mm、管長20.7 km、單層管(無保溫層)、輸送原油、設計壓力11.1 MPa、設計溫度80 ℃、設計壽命30年、腐蝕裕量3 mm、2019年投產。 目標海底管道自2019年投產至今,輸送原油密度0.075~0.077 g/mL,運動黏度0.8~1.1 mm2/s(20 ℃),含水率0.015%~0.1%,氯離子濃度421~585 mg/L,重碳酸鹽(HCO3-)離子濃度733.89~2215.45 mg/L,檢測水樣pH為5.938~7.898,CO2摩爾分數3.9%。2020~2022年間共進行7次清管,清出淤泥1~30 L。2020年清管產物分析結果顯示,腐蝕產物主要成分為Fe2O3,油垢中含有BaCO3,可能含有SiO2。 參考NACE SP0206-2006,根據海底管道產量、溫度、壓力等變化情況對海底管道進行時間分區,同時考慮間歇輸送的影響,較長的停輸間歇,有可能引起水相或固體顆粒沉積。根據JB/T 7901-2023及SYS 5273-2014標準,推薦試驗周期為7天,同時借鑒相關腐蝕基本原理,重點關注連續停輸≥7天的時間段。目標管道自投產至今分為十個時區,每個時區的典型運行參數如圖1所示。 圖1 海底管道的時間分區(入口、出口典型運行參數) 內腐蝕風險識別 目標海底管道的主要內腐蝕風險集中在CO2腐蝕引起的管壁減薄。針對該管道的實際工況,生產流體中含CO2,這是引起管道內壁全面腐蝕減薄的主要腐蝕因素。 根據目標管道清管作業報告,該管道存在內壁固體顆粒沉積或結垢可能。結合SY/T 0600-2016標準,進行CaCO3和CaSO4結垢趨勢分析,結果表明,管道僅存在CaCO3結垢風險。利用多相流模型,在腐蝕高風險部位的評估中考慮了固體顆粒沉積引起的風險。 基于目標管道內腐蝕風險認識,分別從里程和時間上對目標管道進行了更為細致和定量的評估和預測。由于長期運行管道的內壁腐蝕狀況難以直接檢測,因此借鑒管道內腐蝕直接評估方法、管道腐蝕預測方法等替代性手段判斷管道內壁的腐蝕狀況。 內腐蝕高風險點評估 01 管道油水流動狀態 分別依據雙臨界Froude常數和NACE SP0208-2008標準中推薦的油水分離計算模型確定目標管道的油水流動狀態。 基于雙臨界Froude常數,簡單計算湍流條件下預測水進入油相的條件如下: 式中:ρo為油密度,kg/m3;Δρ為油水密度差,kg/m3;g為重力加速度,為9.81 m/s2;D為液相(油+水)水力直徑,m;VL為液相流速,m/s。 當F>0.67時,油可以攜帶水前行;當F>2時,可形成一定量的乳狀液。經過計算,F為0.4,即本海底管道油水分層。 基于NACE SP0208-2008標準推薦的油水分離計算模型,當dmax>dcrit時,水不能進入油相,油水分離且內腐蝕風險增加。dmax指在湍流擾動下液滴不發生破碎的最大尺寸,dcrit指液滴從油水乳狀液中分離出來的尺寸。分別對十個時區進行建模計算,全里程范圍內,dmax>dcrit。以時區一為例,dmax=0.44D,dcrit與管道傾角相關,沿線dcrit數值如圖2所示,全線均小于dmax,水不能進入油相。 圖2 2019-03-23~2019-08-11期間目標管道dcrit隨里程變化 02 管道水積聚風險 參照NACE SP0208-2008標準推薦的原位水流速計算模型確定目標管道沿線水集聚位置。根據管道油水流動狀態分析結果可知,沿線為油水分離,因此選用油水兩相隔離模型,如圖3所示。 圖3 油水兩項層流模型 根據下式計算管道不同時區條件下的潛在水積聚位置,以時區一(入口壓力1.14 MPa,出口壓力1.08 MPa,入口溫度47 ℃,出口溫度19 ℃,輸量446 m3,含水率0.1%)為例,原位水流速接近0的位置發生水積聚,目標管道原位水流速沿里程的分布如圖4所示。 式中:τo為油剪切力,N/m2;τw為水剪切力,N/m2;τi為界面剪切力,N/m2;β為管道傾角,°;So為油相接觸管道圓周,m;Sw為水相接觸管道圓周,m;Si為界面寬度,m;dp/dx為壓力梯度,N/m3;ρo為油相密度,kg/m3;ρw為水相密度,kg/m3;Ao為油層截面積,m2;Aw為水層截面積,m2。 圖4 2019-03-23-2019-08-11期間目標管道的原位水流速分布 根據腐蝕相關基礎理論,腐蝕敏感部位的發展狀況與其內壁接觸液體的時間,即累積積液時間,有直接的對應關系。目標海底管道沿線可能的積液累積時間如圖5所示,不同的柱狀高度代表不同里程位置的可能的積液累計時間,風險點對應的積液累計時間分布在第142~1363天。 圖5 目標管道的積液累積情況 03 管道砂沉積風險 參照NACE SP0208-2008標準中推薦的模型確定目標管道沿線砂沉積風險位置。當作用于最底部移動層固體顆粒的驅動轉矩和反抗轉矩達到平衡時,即可得到最小沉積床流速,如圖6所示。 圖6 移動層與沉積層界面固體顆粒作用力模型示意 當原位水流速大于砂沉積流速時,砂會沿管道移動,沉積在管道底部的風險較小,否則將會沉積在管道底部。 通過計算不同時區砂沉積流速,將其與原位水流速進行差值計算,當砂沉積速度大于原位水流速時,管道存在固體積聚風險。以時區一為例,目標管道原位水流速-沙沉積流速沿里程的分布如圖7所示,其中差值小于0的位置,即沙沉積流速大于原位水流速,存在固體積聚風險,發生積聚的具體里程位置如圖7所示,全線均有沉積風險。 圖7 2019-03-23~2019-08-11日期間目標管道原位水流速沙沉積流速沿里程的分布 04 管道內腐蝕高風險點位置 根據目標管道工況條件,依據積液概率、沙沉積概率、最長可能積累時間綜合判斷內腐蝕敏感點的可能累積積液時間,據此判斷內腐蝕風險次序。目標管道腐蝕位置隨里程的風險概率分析結果如圖8所示,相對腐蝕概率對應全線最小腐蝕風險同全線最大腐蝕風險的歸一化結果,相對腐蝕概率大于均值的位置為內腐蝕高風險位置,即后續需重點關注的位置,具體見表1。 圖8 腐蝕位置隨里程的風險概率分析 表1 重點關注位置及風險排序 內腐蝕發展趨勢預測 利用腐蝕預測模型/軟件進行腐蝕預測,可以獲得管道高風險部位內腐蝕發展的狀況,并與后續室內腐蝕模擬試驗結果相結合,綜合評估管道內腐蝕風險和壁厚減薄預期情況。 軟件預測 針對各時間區間,以ECE軟件預測為主要手段,依據歷史緩蝕劑評價報告,選取代表性的緩蝕(效)率,獲得腐蝕預測結果。將腐蝕速率與時間段進行累積,計算獲得腐蝕高風險區域腐蝕量,進而了解管道高風險部位的內腐蝕發展趨勢。投產至今管道腐蝕風險較高位置的腐蝕最小減薄量0.315 mm(深度2.2%),最大腐蝕減薄量0.661 mm(深度4.6%)。由于目標管道腐蝕裕量3 mm,目前減薄量并未超過腐蝕裕量。 室內模擬試驗 根據目標海底管道歷史運行數據、腐蝕介質參數及預期腐蝕工況的分析結果,分別選取海管入口、出口位置的典型工況,依據SY/T 5273-2014標準,采用高溫高壓釜動態評估各腐蝕因素對海底管道腐蝕的影響,并根據模擬試驗結果對內腐蝕直接評估模型進行驗證和校核,評估目前現場防腐措施的有效性。高溫高壓腐蝕模擬試驗參數見表2,試驗周期為7天,模擬溶液pH為7.57,成分包括(質量濃度/mg·L-1):137.26 K+,5645.19 Na+,202.48 Ca2+,39.64 Ba2+,25.34 Sr2+,6940 Cl-,5.72 SO42-,1344.78 HCO3-。 表2 海管模擬工況腐蝕試驗條件 由室內模擬試驗結果可知:入口工況條件下,X65鋼在未加注緩蝕劑情況下的腐蝕速率為0.4251 mm/a,表明現場生產介質存在一定的腐蝕性;加注30 mg/L液相緩蝕劑后,X65鋼的腐蝕速率為0.0575 mm/a(小于油田控制指標0.076 mm/a),腐蝕速率相比于不含緩蝕劑條件下的下降明顯,緩蝕率為86.5%。海管出口工況下,不加注緩蝕劑時試樣的腐蝕速率為0.3296 mm/a,加注30 mg/L緩蝕劑后,試樣的腐蝕速率降低為0.0495 mm/a,緩蝕率為85.0%。 為進一步研究緩蝕劑對海管的防護作用,對腐蝕試樣表面進行三維景深觀察。結果表明:加注緩蝕劑后,在入口和出口工況條件下,試樣表面均未產生明顯的點蝕。 為驗證腐蝕預測軟件預測結果的準確性,采用室內模擬試驗工況及試驗所得緩蝕率,進行腐蝕速率預測,軟件計算的腐蝕速率為0.0475~0.0585 mm/a,與室內模擬試驗所得腐蝕速率具備較高的一致性。 討 論 運用腐蝕預測模型對目標海管不同服役階段的內腐蝕速率進行了評估預測。目標海管入口處內腐蝕風險相對較高,內腐蝕速率由上游至下游逐漸降低,考慮緩蝕劑效果,預測目標海管重點關注位置處的內腐蝕速率為0.076~0.27 mm/a。 利用現場取樣和實驗室高溫高壓腐蝕模擬試驗,針對目標海管CO2腐蝕風險,考慮緩蝕劑應用效果。結果表明:目標海管在模擬工況下的內腐蝕速率試驗值為0.05~0.06 mm/a;模擬工況下的內腐蝕速率軟件計算值為0.0475~0.0585 mm/a,與試驗所得結果相近,軟件預測結果具有較高可靠性。 基于軟件預測模型和室內模擬試驗結果,預計投產至今目標海管因CO2腐蝕造成的內壁腐蝕減薄厚度最大值約為0.661 mm,未超過設計的腐蝕裕量(3 mm),內腐蝕狀況仍處于設計預留的可控范圍內。ASME B31G標準規定,如果壁厚減薄率不超過10%,可認為剩余強度沒有受到顯著影響。目標海管可按照原設計,繼續保持正常生產運行。 結 論

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

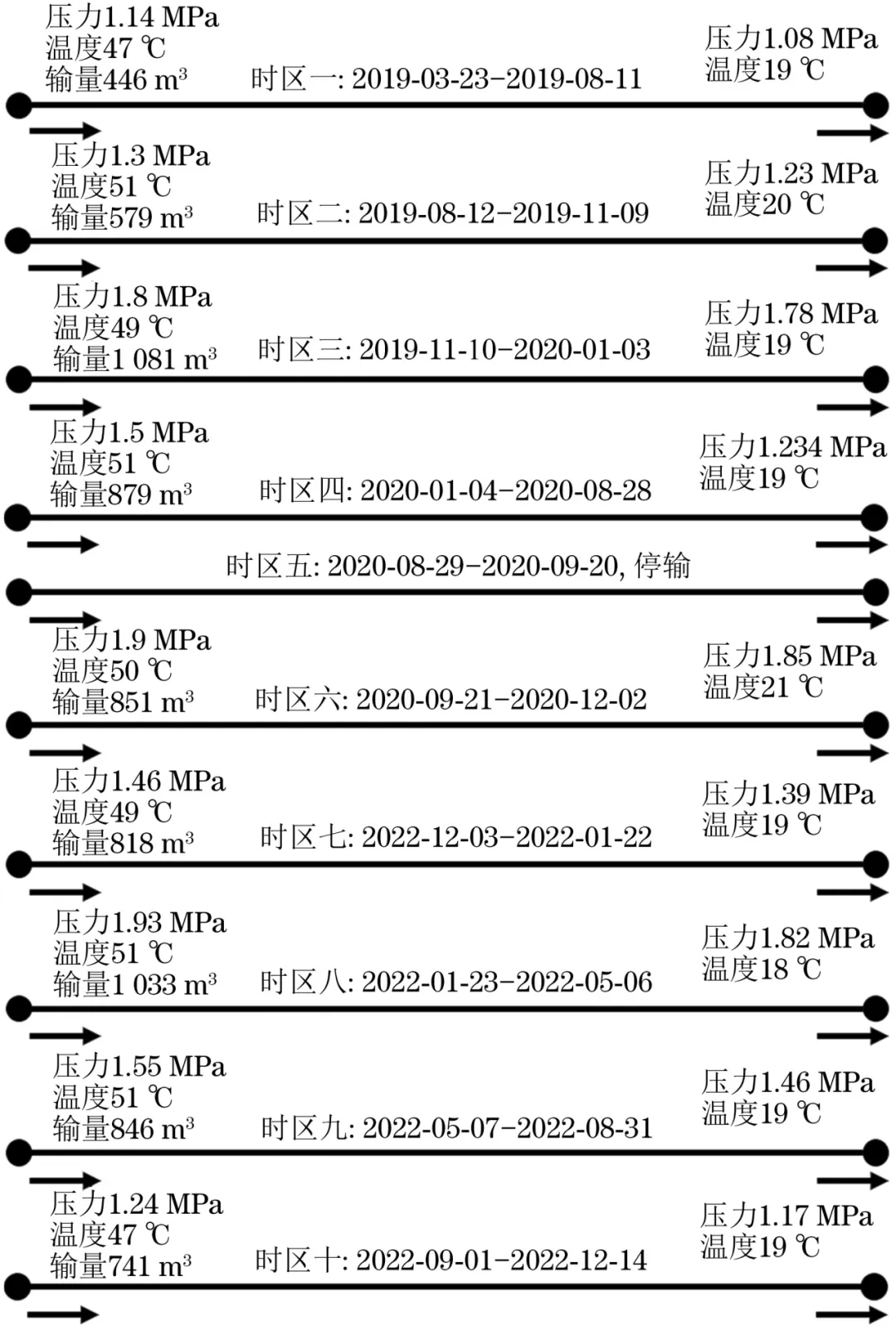

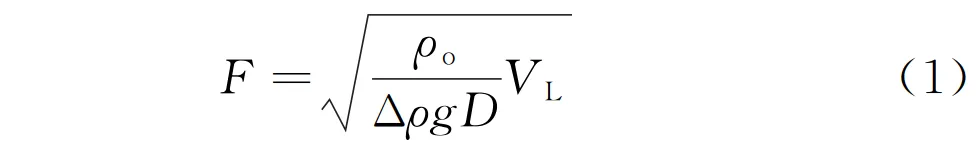

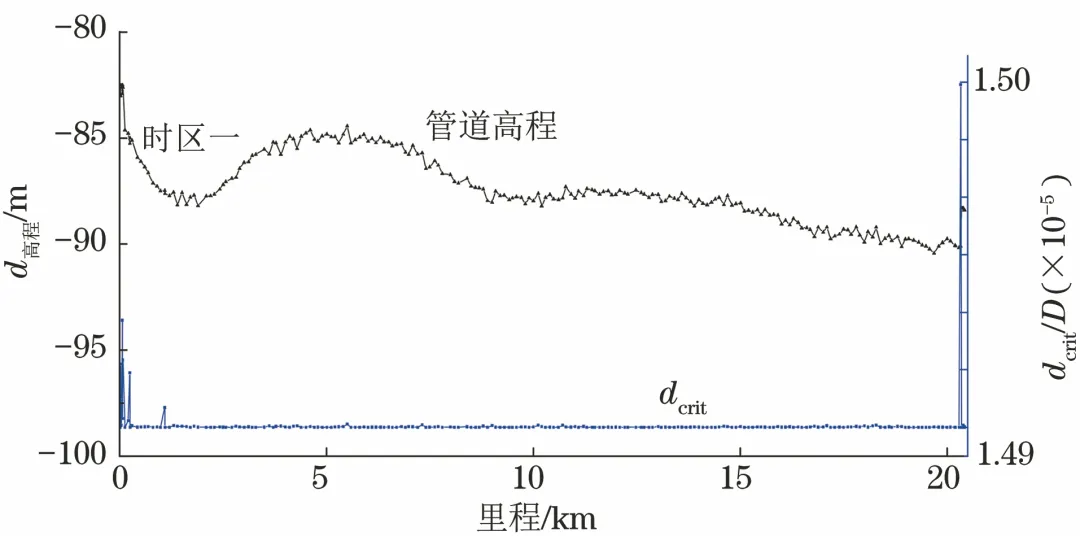

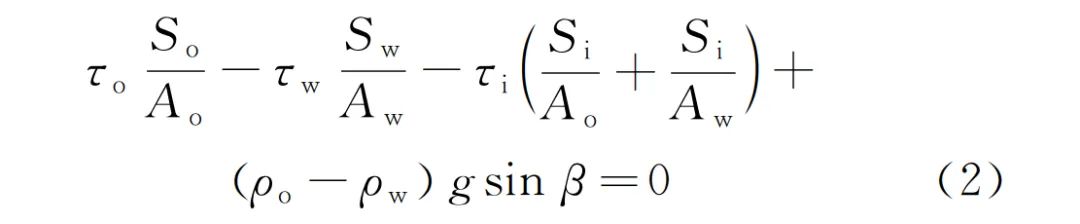

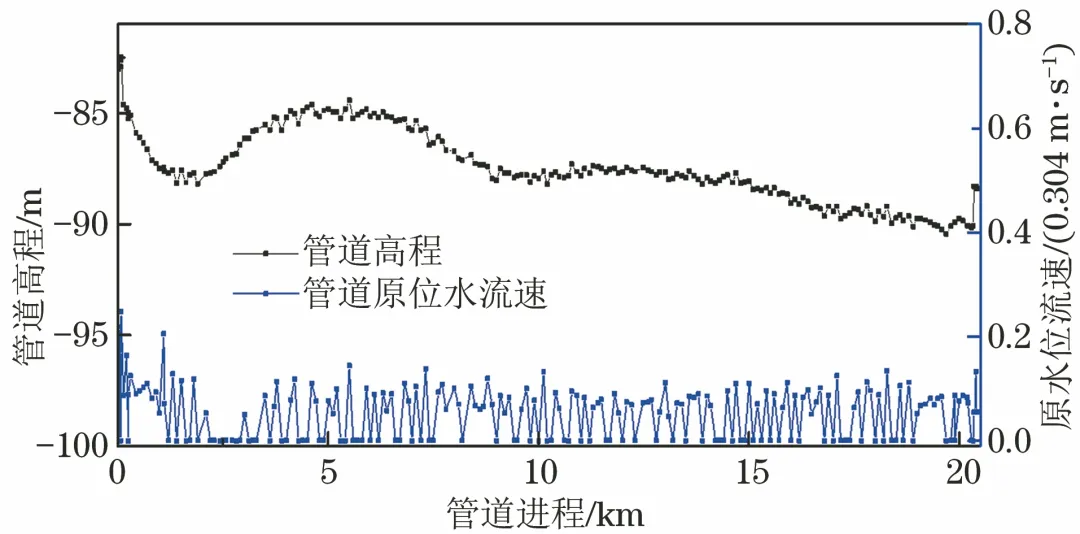

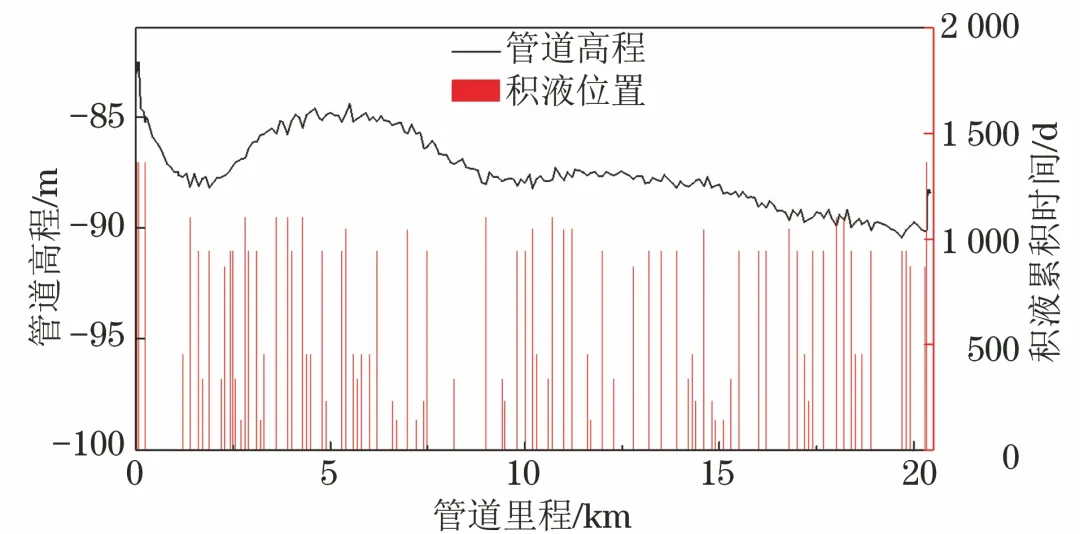

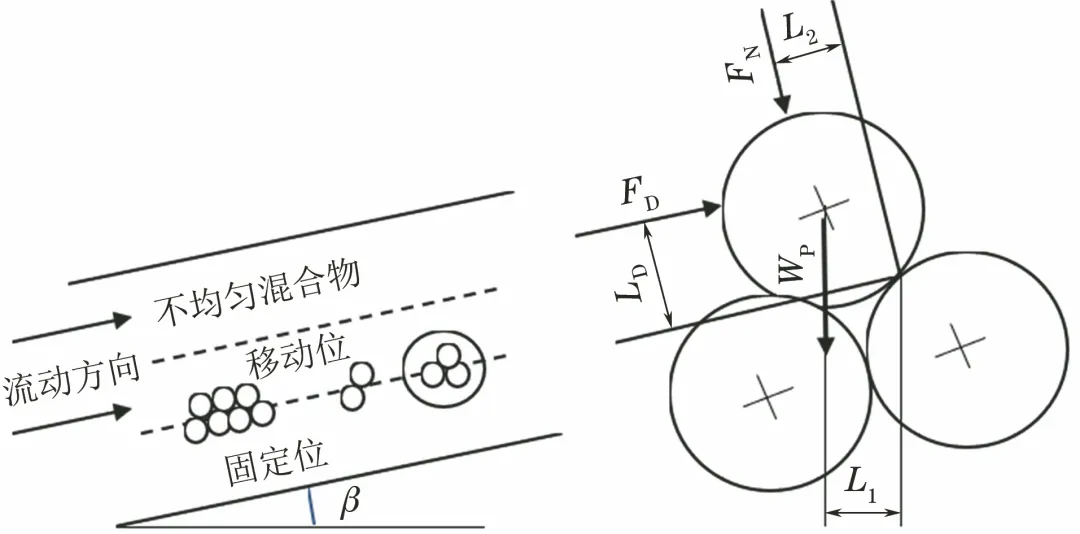

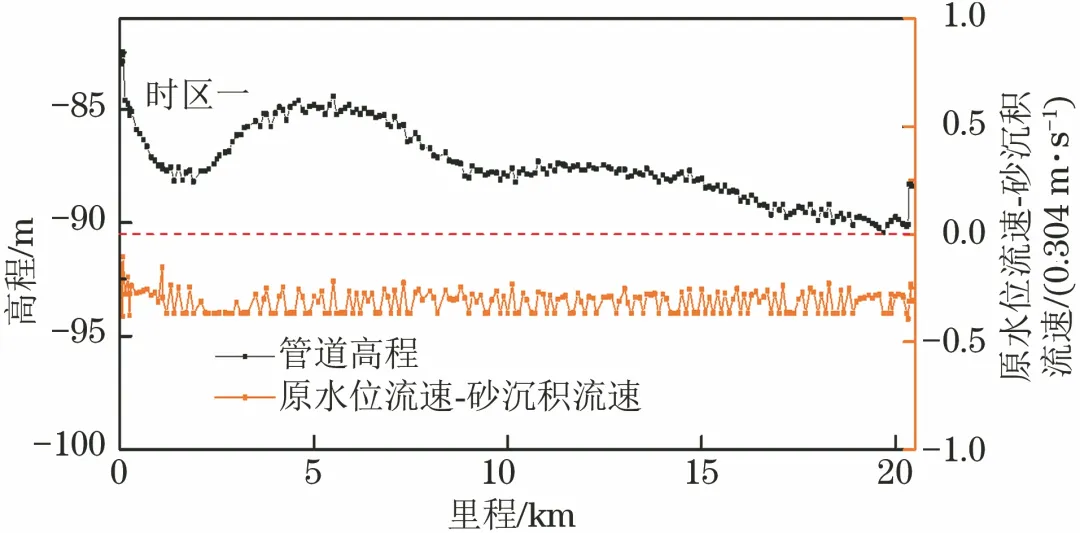

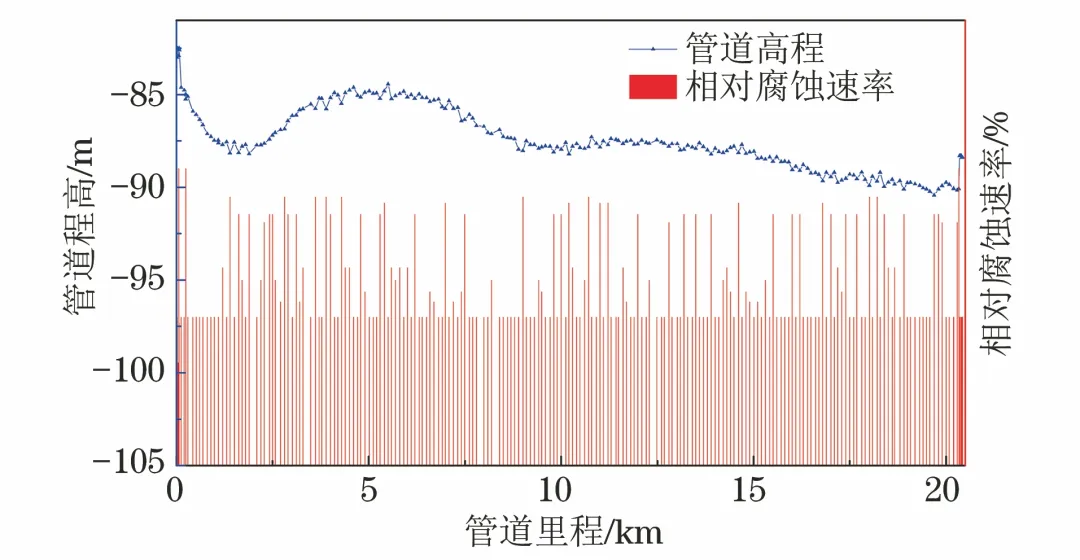

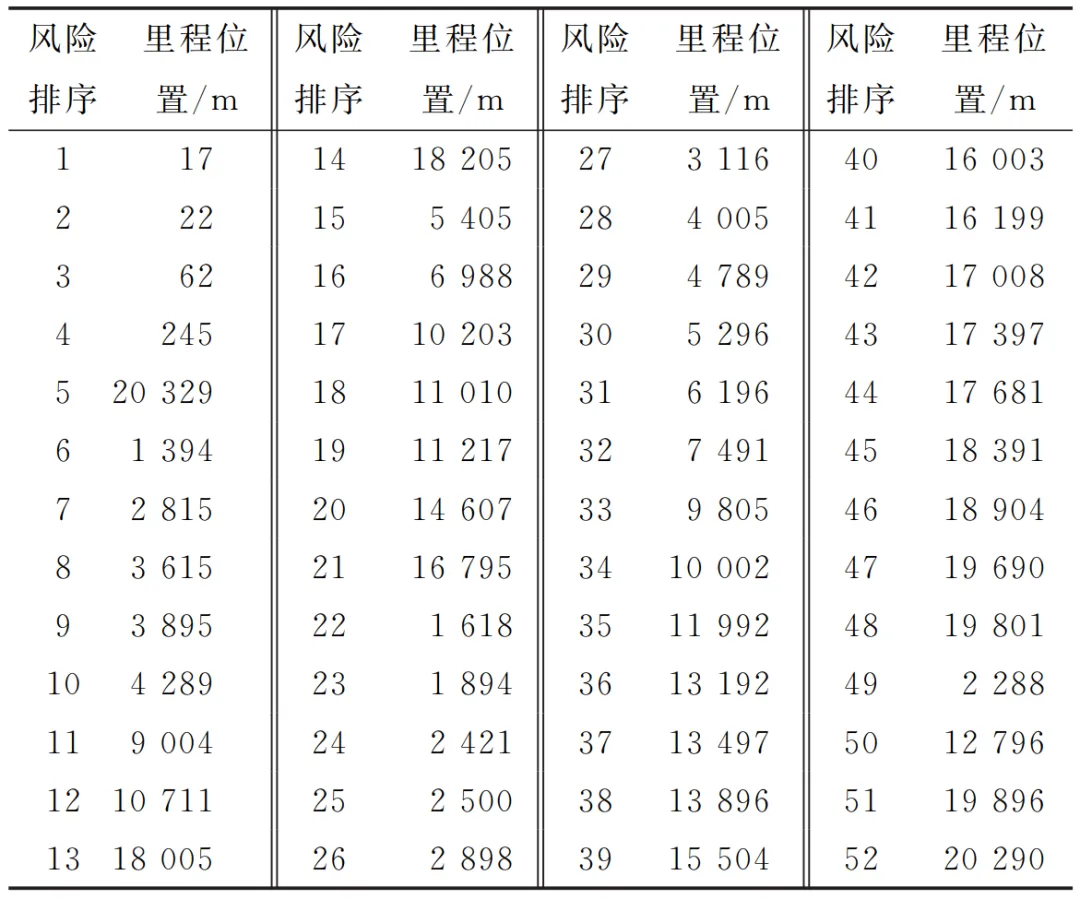

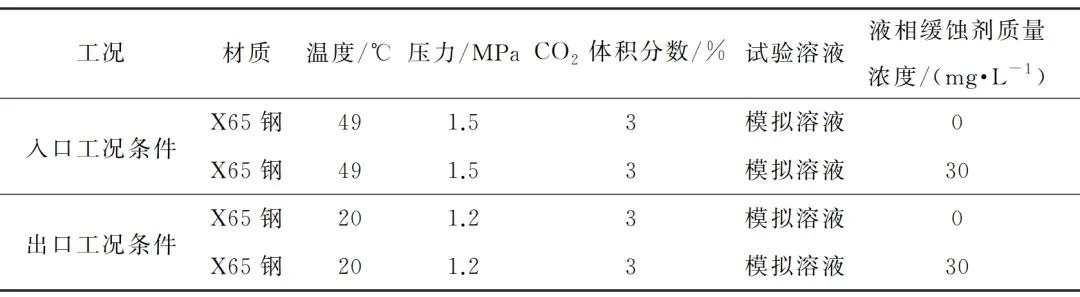

- 腐蝕與防護網官方QQ群:140808414