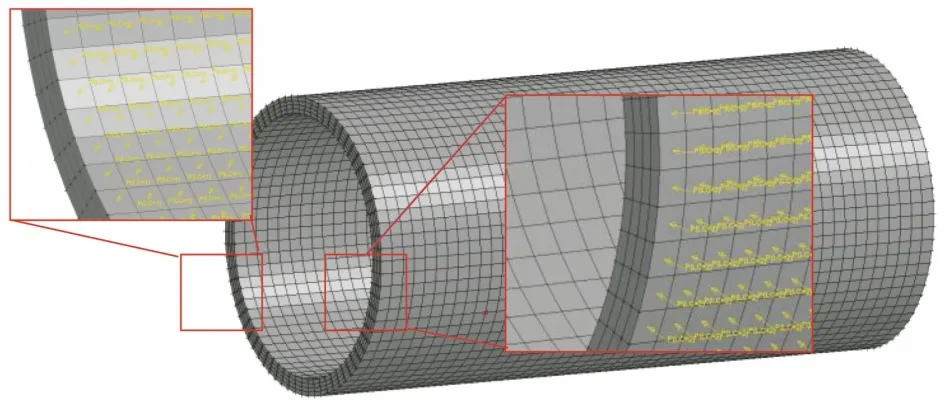

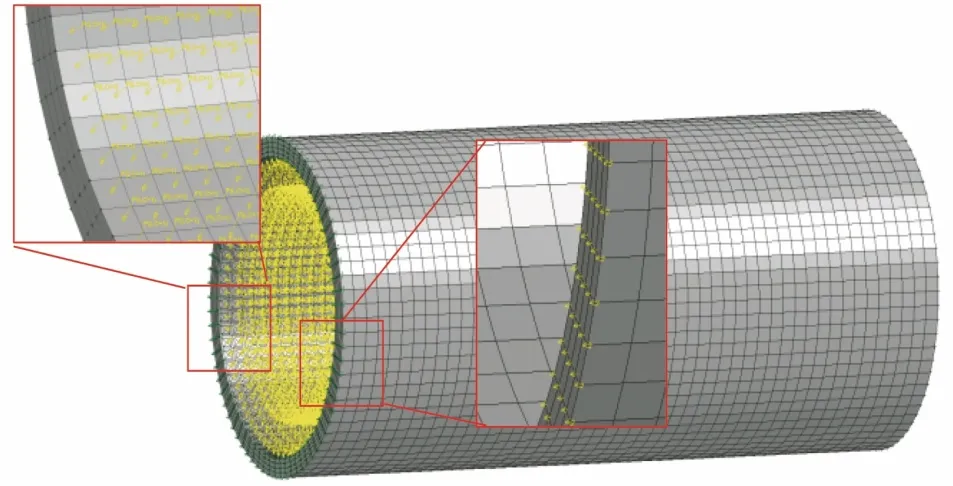

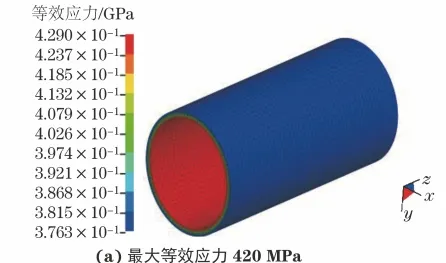

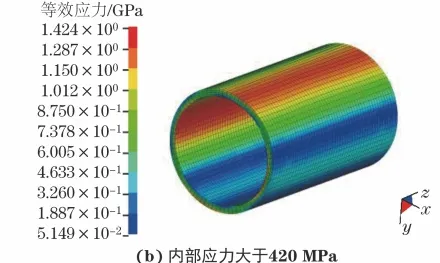

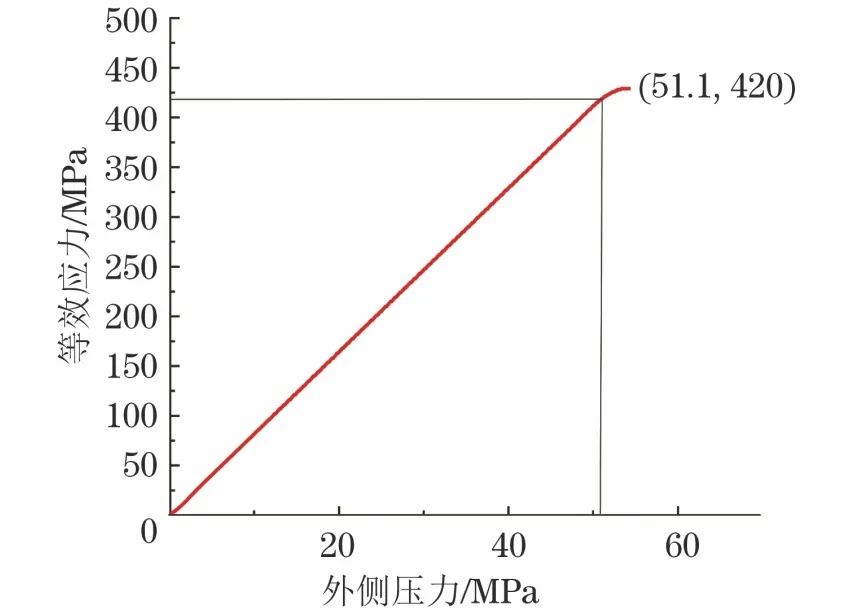

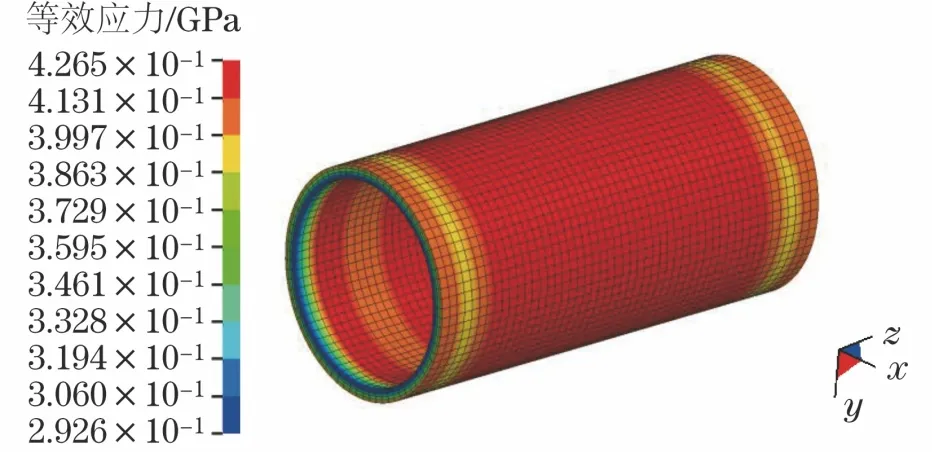

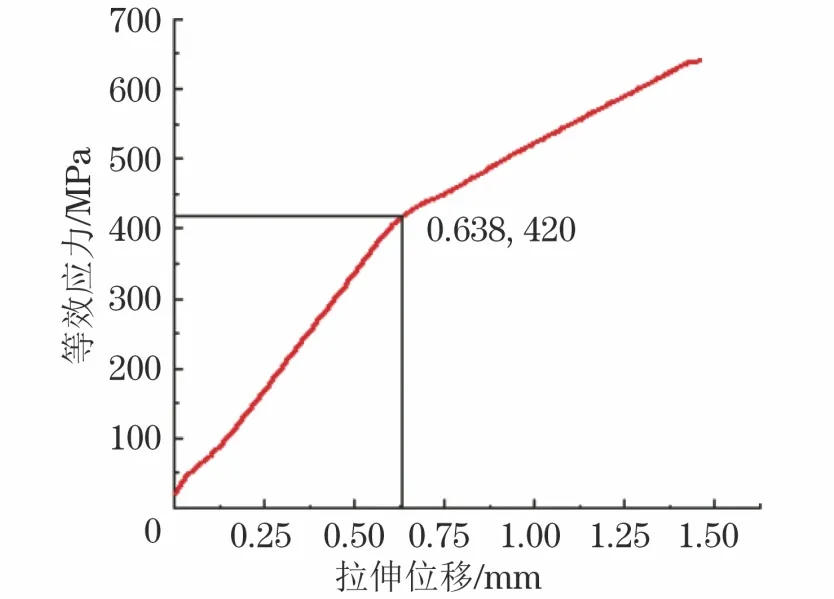

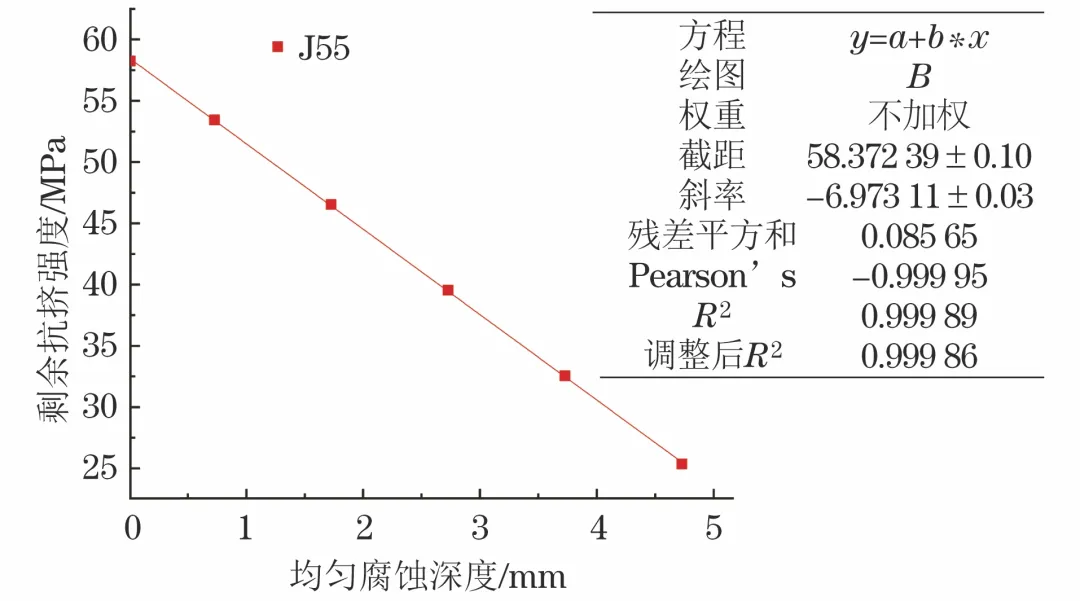

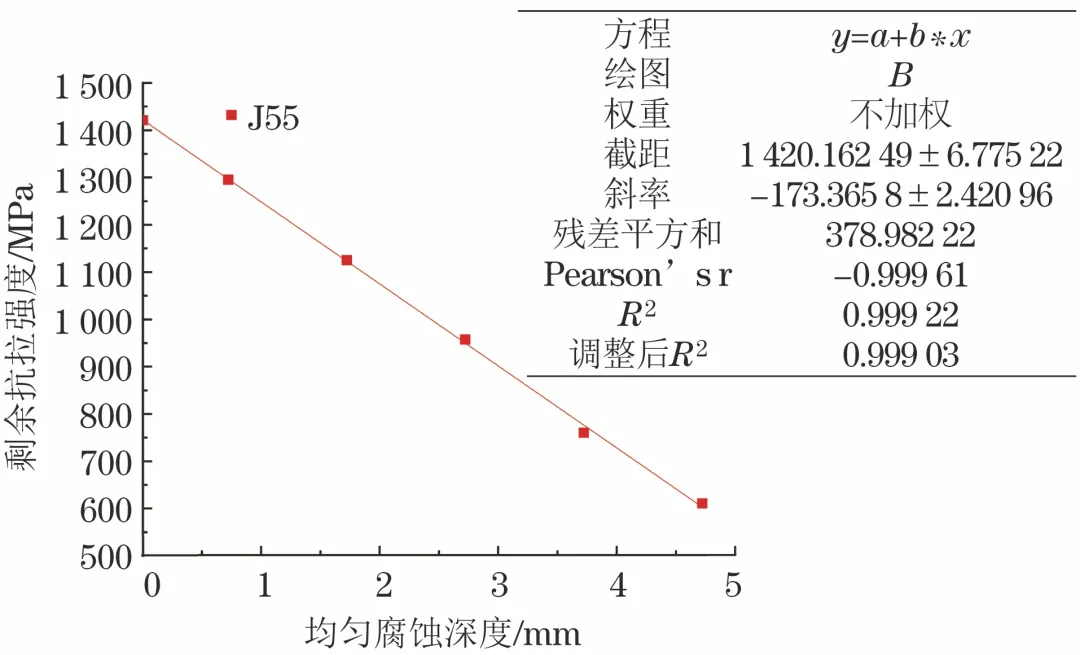

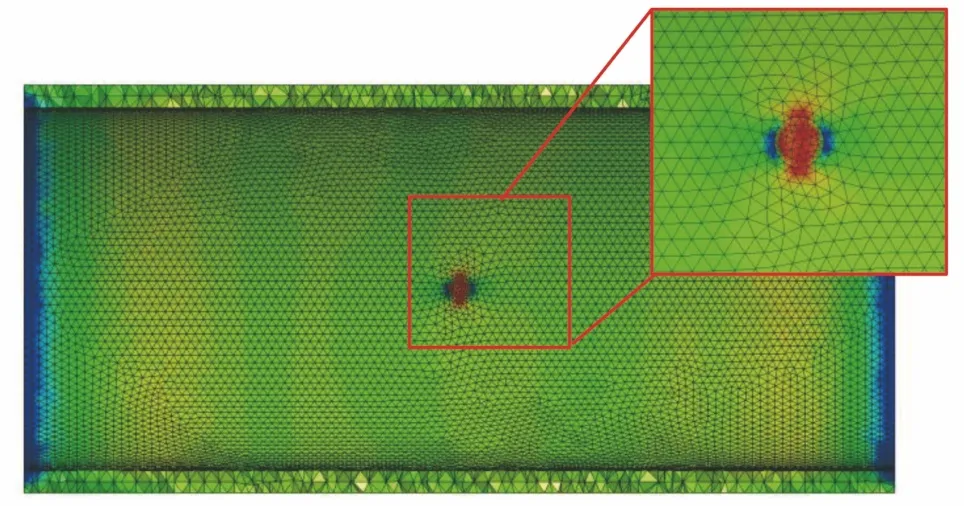

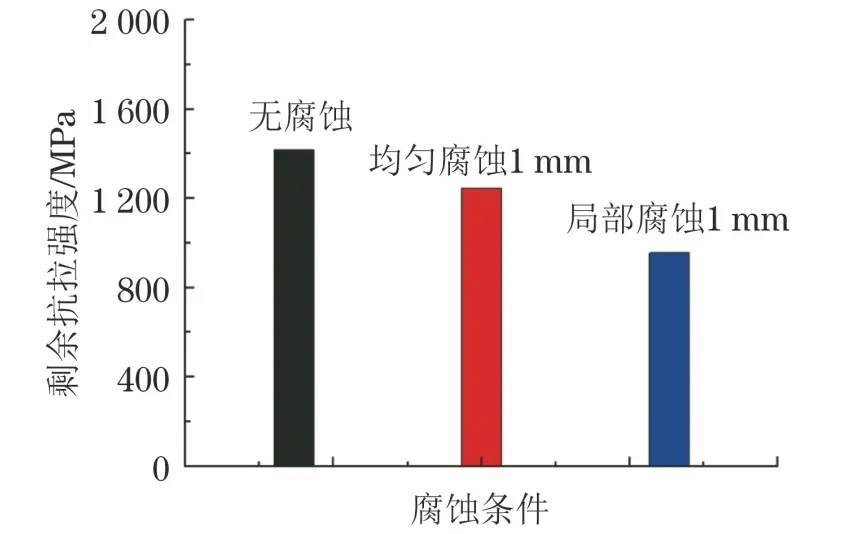

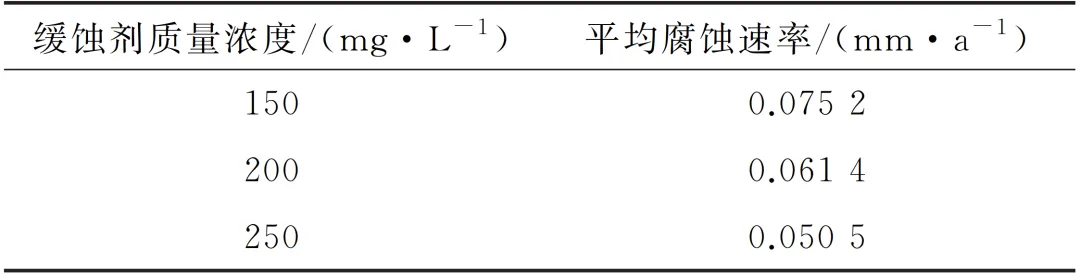

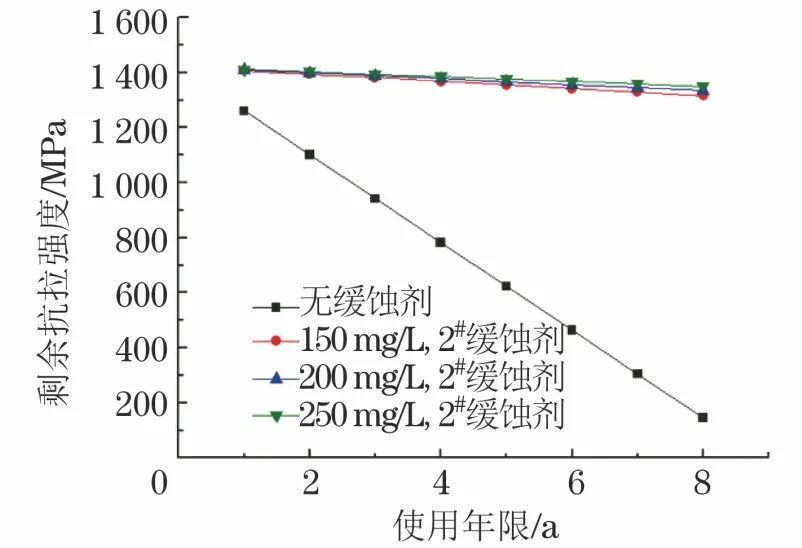

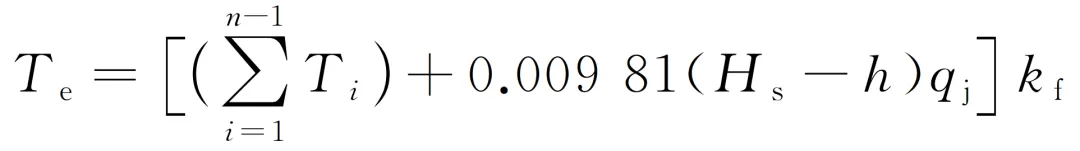

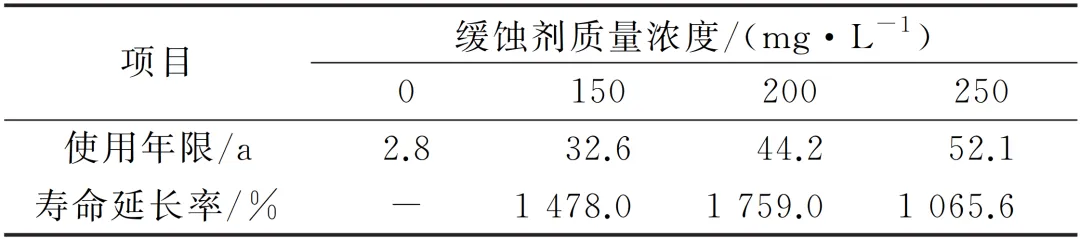

延長油田主要開采區域位于鄂爾多斯盆地,開采層位多為延安組及延長組,均屬于中低滲透或特低滲透油藏。油田自開采以來就伴隨著嚴重的套管腐蝕損壞,這一直是困擾油田開發的重大技術難題。 結合油田現場套管腐蝕調研可以得出,地層水中腐蝕性因子,如Cl¯,CO2,H2S及細菌等的含量較高,會對套管產生嚴重腐蝕,造成套管失效,因此,有效預測套管的使用壽命,對油氣井安全平穩生產具有重要意義。 目前,管道剩余壽命預測方法主要有灰色關聯法、有限元模擬法和概率統計法等。鑒于有限元模型可以結合油氣井工況來確定模擬參數,更貼近現場實際情況,多位學者通過有限元模擬開展了管道剩余壽命預測。 延長油田地層水服役環境錯綜復雜,運用有限元模擬方法,結合油井地層水實際工況下套管鋼的腐蝕速率,預測套管壽命的文獻相對較少,特別是關于施加防腐蝕措施前后套管鋼使用壽命對比的研究鮮有報道。因此,陜西延長石油(集團)有限責任公司研究院的研究人員選取延長油田套管常用的J55鋼作為研究對象,結合J55鋼在油氣井地層水服役工況下的腐蝕試驗結果,通過有限元分析,對采取防腐蝕措施前后J55鋼套管的使用壽命進行驗證比較,以期為延長油田長期持續安全發展提供技術保障。 有限元建模分析 采用LS-DYNA商業軟件中的*MAT_PLASTIC_KINEMATIC模塊建立模型并對J55鋼套管開展了有限元分析,該模塊可以描述各向同性硬化和隨動硬化塑性模型,同時考慮了應變率的影響,適用于梁、殼和實體單元,計算效率高。 J55鋼套管的彈性模量為203 GPa,泊松比為0.3,抗拉強度為700 MPa,屈服強度為420 MPa,斷后伸長率為31%。參照現場工況及室內試驗結果,開展J55鋼套管的力學性能驗證,并比較了有無防腐蝕措施的J55鋼套管在油氣井采出水中的使用壽命。 根據實際使用情況,由于管內壓力遠小于J55鋼套管設計抗壓強度,因此只針對J55鋼套管的抗擠強度和抗拉強度進行有限元建模分析。 圖1為J55鋼套管的擠壓模型,考慮J55鋼套管受力情況,分別在J55鋼套管內外壁施加均布載荷,對J55鋼套管兩端節點進行位移約束,以限制扭轉和沿J55鋼套管長度方向的位移,采用完全積分8節點二次單元進行離散,管壁厚度方向取4個單元厚度,離散后模型共包含14800個單元。模擬時,逐步增大J55鋼套管外壁壓力直至J55鋼套管單元應力達到屈服強度,提取該時刻外壁壓力為J55鋼套管的抗擠強度。 圖1 J55鋼套管的擠壓模型 圖2為J55鋼套管的拉伸模型,考慮套管受力情況,分別在鋼套管內壁施加均布載荷,對套管右端節點進行位移約束,以限制各個方向的扭轉和位移,在套管左端施加位移約束對套管進行拉伸,直至套管單元應力達到屈服強度,提取該時刻右側端面拉力為J55鋼套管的抗拉強度。 圖2 J55鋼套管的拉伸模型 J55鋼套管的力學性能 有限元計算及校核 首先,采用LS-DYNA軟件對未腐蝕J55鋼套管的力學性能進行計算及校核。 參照使用工況,J55鋼套管外徑139.7 mm、壁厚7.72 mm,對腐蝕的J55鋼套管的力學性能進行計算,并與API規范中給出的理論值進行比較。采用已建立的模型進行計算,不考慮管內壓力,逐漸增加J55鋼套管外壓,當最大等效應力達到屈服強度(420 MPa)時,等效應力云圖如3a所示,沿長度方向應力分布均勻,沿厚度方向差異明顯,J55鋼套管內部的等效應力明顯大于J55鋼套管外側;當內部應力大于材料屈服強度(420 MPa)時,J55鋼套管發生如圖3b所示的變形失效。 圖3 J55鋼套管擠壓失效時的等效應力云圖 由圖4可見:當外側壓力達到51.1 MPa時,單元達到屈服強度420 MPa,此時結構發生屈服,可確定J55鋼套管的抗擠強度為51.1 MPa。 圖4 J55鋼套管內壁等效應力隨壓力的變化 采用拉伸模型,隨伸長量增大,當最大等效應力達到屈服強度420 MPa時,其等效應力云圖如圖5所示,應力分布整體較為均勻,除端部外,內外側應力差別較小。 圖5 J55鋼套管拉伸失效時的等效應力云圖 在J55鋼套管內部等效應力隨拉伸位移的變化,如圖6所示,當拉伸位移達到0.638 mm時,單元達到屈服強度420 MPa,此時端面拉力為1355 MPa,可確定J55鋼套管的抗拉強度為1355 MPa。 圖6 J55鋼套管內壁等效應力隨拉伸位移的變化 為了對數值模擬結果進行驗證,采用理想圓管的抗擠強度和抗拉強度經驗公式進行校核。其中,抗擠強度計算公式為:p=2.308σy(Dtt-t2)/Dt2。式中:p為抗擠強度,MPa;σy為屈服強度,MPa;Dt為J55鋼套管外徑,mm;t為J55鋼套管壁厚,mm。 J55鋼套管管體抗拉強度的API計算公式為:Ty=7.854×10-4(Dt2-Dc2)σy。式中:Ty為抗拉強度,MPa;Dc為J55鋼套管內徑,mm。 外徑139.7 mm、壁厚7.72 mm的J55鋼套管的抗拉強度理論值為1344.4 MPa,抗拉強度有限元計算值為1355.1 MPa,相對誤差為0.79%。對比可以看出:無腐蝕條件下,J55鋼套管力學性能的有限元結果與理論結果相對誤差小于1.00%,說明建立的有限元模型可以有效用于J55鋼套管的力學性能分析。 均勻腐蝕J55鋼套管的 力學性能有限元分析 前期試驗測得J55鋼套管在油氣井采出水介質中的腐蝕速率,試驗條件為溫度50 ℃,總壓10 MPa,CO2分壓1 MPa,測試時間7天(即168小時),J55鋼的平均腐蝕速率為0.9192 mm/a。 根據腐蝕試驗結果,在有限元模型中考慮到均勻腐蝕后J55鋼套管內徑減小,計算了不同腐蝕深度下J55鋼套管的力學性能。 首先,以外徑137.9 mm、厚7.72 mm的J55鋼套管為例,對均勻腐蝕條件下的J55鋼套管的力學性能進行分析。計算了6種腐蝕深度h1下J55鋼套管的力學性能,得到J55鋼套管剩余抗擠強度PR隨均勻腐蝕深度h1的變化。如圖7所示,J55鋼套管剩余抗擠強度隨均勻腐蝕深度線性減小。 圖7 J55鋼套管剩余抗擠強度隨均勻腐蝕深度的變化 通過線性擬合得到J55鋼套管剩余抗擠強度和均勻腐蝕深度的關系式為:PR=58.4-7.0h1。 J55鋼套管剩余抗拉強度TR隨均勻腐蝕深度h1的變化如圖8所示,J55鋼套管剩余抗拉強度隨均勻腐蝕深度線性減小。 圖8 J55鋼套管剩余抗拉強度隨均勻腐蝕深度的變化 通過線性擬合可以得到J55鋼套管剩余抗拉強度和均勻腐蝕深度的關系式為:TR=1420.2-173.4h1。 為了便于估計套管的使用壽命,對結果進行線性擬合,得到J55鋼套管剩余抗擠強度PR和腐蝕深度h1的擬合形式為:PR=A1-B1h1。 局部腐蝕的J55鋼套管的 力學性能有限元分析 由圖9可見:在油氣井采出水介質中腐蝕后,J55鋼套管試樣存在局部點狀腐蝕,由于實際中難于測試和統計點蝕深度情況,因此通過在有限元模型中預制缺陷,計算局部腐蝕深度條件下J55鋼套管的力學性能。計算時在局部腐蝕區域預制直徑4 mm、深1 mm的圓形局部缺陷,模擬局部點狀腐蝕情況,建立含預制局部點狀缺陷的J55鋼套管幾何模型。 圖9 J55鋼套管在油氣井采出水介質中的微觀腐蝕形貌 對J55鋼套管進行邊界條件設置和加載,計算J55鋼套管的力學性能。由圖10可見:拉伸載荷下垂直于J55鋼套管長度方向的缺陷邊緣位置應力最大,最先發生破壞。 圖10 局部缺陷J55鋼套管拉伸失效時刻的應力云圖 由圖11可見:在腐蝕深度為1 mm條件下,局部腐蝕試樣的剩余抗拉強度(956.2 MPa)比均勻腐蝕試樣降低23.3%,這說明在相同腐蝕深度情況下,局部腐蝕會顯著降低J55鋼套管的抗拉強度。實際使用中難以準確獲得局部腐蝕形狀、深度和面積,因此考慮通過比較相同深度下局部腐蝕和均勻腐蝕造成的剩余抗拉強度降低比,對局部腐蝕的影響進行量化評估。 圖11 J55鋼套管在不同條件下的剩余抗拉強度 采取防腐措施前后J55鋼套管 的剩余抗拉強度 表1為前期試驗測得的在添加不同量緩蝕劑油氣井采出水介質中J55鋼套管的腐蝕速率,試驗條件為溫度50 ℃,總壓10 MPa,CO2分壓1 MPa,測試時間7天(即168小時)。 表1 J55鋼套管在含不同量緩蝕劑的地層水介質中的腐蝕速率 結合上述剩余抗拉強度與腐蝕深度的擬合參數,計算加注緩蝕劑前后,J55鋼套管剩余抗拉強度隨使用年限的變化規律,如圖12所示。 圖12 模擬介質條件下J55鋼套管的剩余抗拉強度 結果表明:添加緩蝕劑后,J55鋼套管的力學性能顯著提高,剩余抗拉強度隨緩蝕劑加注量的增加而增大。 油氣井地層水介質對J55鋼套管的腐蝕屬于嚴重腐蝕,加入緩蝕劑后,相同使用年限下的J55鋼套管的力學性能有所提高。隨緩蝕劑加注量的增加,J55鋼套管剩余抗拉強度明顯增大,即增大緩蝕劑加注量對油氣井地層水介質中的J55鋼套管具有明顯防護效果。 J55鋼套管的使用壽命預估 對J55鋼套管的使用壽命進行評估,綜合考慮了J55鋼套管力學性能和腐蝕影響兩方面因素,具體計算時分別對J55鋼套管的有效軸向力和腐蝕裕量進行校核,取其最小值作為J55鋼套管的使用壽命。 有效軸向力的計算 有效軸向力的公式為: 式中:Te為有效軸向力,kN;Ti為第i段J55鋼套管的質量,kg/m;Hs為J55鋼套管下深或J55鋼套管斜深度,m;kf為浮力系數;qj為J55鋼套管單位長度質量,kg/m。 取最小抗外擠安全系數DFC為1.10,下深為1500 m,有效軸向壓力不考慮浮重,計算得到有效軸向力為665.6 kN。 腐蝕裕量計算 隨著腐蝕進行,一旦抗拉強度的安全系數降至1.0以下,就會出現不安全因素,此時即達到了油管的使用壽命。 在計算壽命時假設抗拉強度安全系數為1.5,當抗拉強度安全系數為1.0時,Δh=7.72/1.5=5.147 mm。 延長油田油管柱規格為:外徑D為139.0 mm,原始壁厚Δh0為7.72 mm,當壁厚減少(Δh0-Δh)為2.573 mm時,油管達到使用年限。 根據有效軸向力,利用J55鋼套管剩余強度擬合公式,計算出J55鋼套管的最大允許腐蝕深度,計算時考慮局部腐蝕影響導致的剩余強度降低比例。計算得到的最大允許腐蝕深度結果為:均勻腐蝕的抗拉校核結果為4.35 mm,局部腐蝕的抗拉校核結果為3.34 mm,腐蝕裕量校核結果為2.57 mm。 綜合考慮J55鋼套管強度和腐蝕裕量后,可以得到J55鋼套管的最大腐蝕深度對應的腐蝕裕量校核結果,總體應小于2.57 mm。結合腐蝕速率試驗結果可以對J55鋼套管的壽命進行估計。 加注緩蝕劑前后J55鋼套管的平均使用壽命如表2所示,在未添加緩蝕劑油氣井地層水中,J55鋼套管的平均使用壽命為2.8年,緩蝕劑的加入有效延長了J55鋼套管的使用壽命,且提高緩蝕加注量可以進一步延長J55鋼套管的使用壽命。 表2 加注緩蝕劑前后J55鋼套管的平均使用壽命 “ 結論 (1) 建立不同腐蝕深度下J55鋼套管的剩余抗擠強度和抗拉強度的擬合公式,可對不同腐蝕深度J55鋼套管的剩余強度進行估計。 (2) 比較了均勻腐蝕和局部腐蝕對J55鋼套管剩余強度的影響。局部腐蝕會顯著降低J55鋼套管的剩余強度。相同腐蝕深度(1 mm)條件下,局部腐蝕J55鋼套管的剩余抗拉強度比均勻腐蝕J55鋼套管的降低23.3%。 (3) 在油氣井采出水中加注緩蝕劑,可以顯著提高J55鋼套管的力學性能。添加緩蝕劑后,J55鋼套管的力學性能顯著提高,緩蝕劑顯著延長了J55鋼套管在油氣井采出水中的使用壽命,且使用壽命隨著緩蝕劑加注量的增加而延長。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414