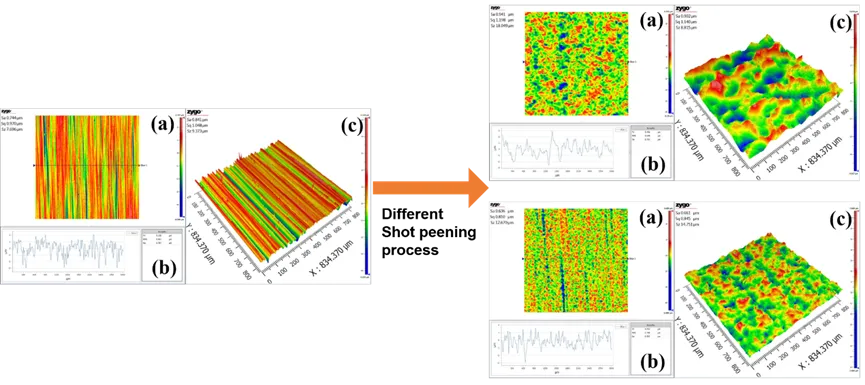

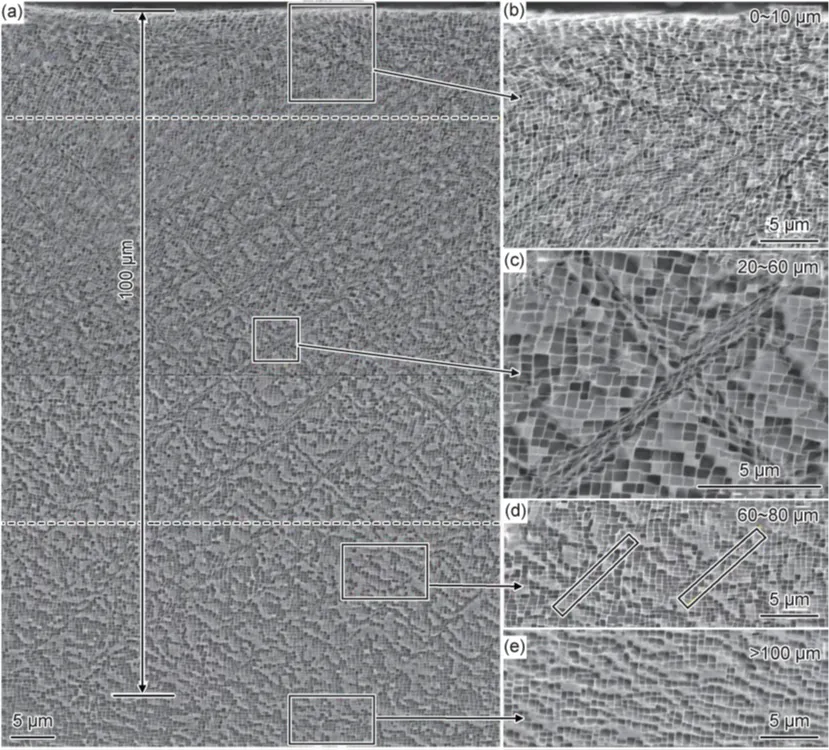

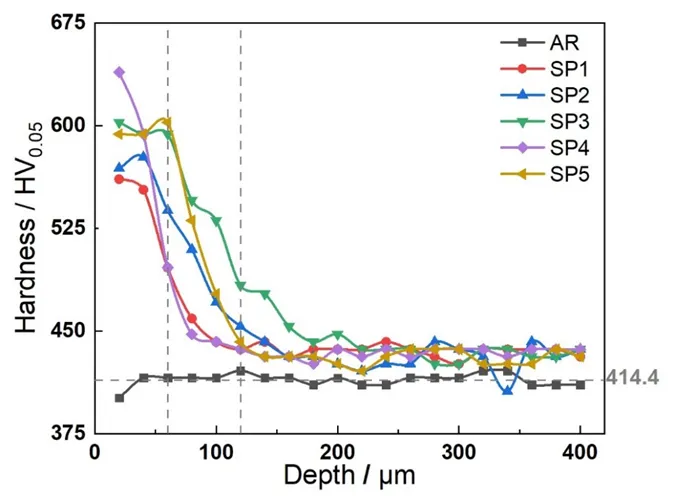

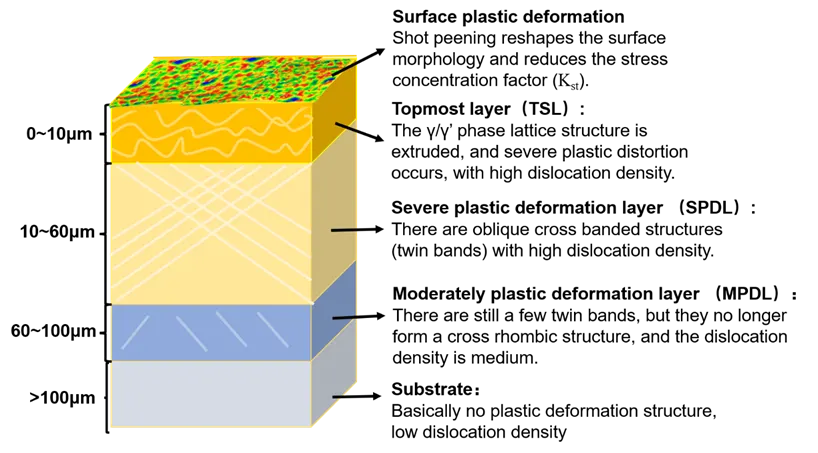

研究背景 渦輪轉(zhuǎn)子葉片是航空發(fā)動機的關鍵部件,其制造材料經(jīng)歷了從變形高溫合金、鑄造等軸晶高溫合金、定向凝固高溫合金到單晶高溫合金的發(fā)展歷程。DD412作為第二代鎳基單晶高溫合金,具有蠕變抗力優(yōu)越,耐高溫,高強度等優(yōu)勢,在服役過程中,要承受較高的溫度和應力,葉片榫頭和榫槽之間的接觸應力、轉(zhuǎn)動產(chǎn)生的離心作用和熱應力等的交互作用,使葉片處于復雜交變應力狀態(tài),容易產(chǎn)生疲勞失效,影響航空發(fā)動機的服役安全性和使用壽命。 本文結(jié)合本課題組在單晶合金材料表面強化方面的研究經(jīng)驗,對DD412合金的表面強化工藝進行優(yōu)化和研究,采用了多種表征手段,獲得了噴丸前后材料的表面完整性變化規(guī)律及其對高溫疲勞壽命/極限的影響,嘗試分析、闡述疲勞強化機制。本研究的結(jié)果可為DD412單晶合金葉片榫頭的噴丸強化提供工藝儲備,并為其他型號單晶合金的噴丸強化機理研究提供參考。 高溫合金噴丸強化技術研究進展及本研究創(chuàng)新點 WAAM結(jié)合了傳統(tǒng)焊接技術和增材制造,使用了電弧作為熱源,以填充焊絲作為原料進行逐層沉積,直到創(chuàng)建出所需的3D形狀結(jié)構(gòu)件。WAAM系統(tǒng)裝置主要包括熱源、送絲機、輔助保護氣體、加熱元件和傳感器等。根據(jù)熱源性質(zhì)的不同,一般來說,WAAM工藝通常分為3種類型:熔化極氣體保護焊(GMAW)、非熔化極鎢極氣體保護焊(GTAW)和等離子弧焊(PAW)。GMAW利用電弧將絲材直接熔化實現(xiàn)沉積成形,可分為金屬惰性氣體焊接(MIG)和冷金屬過渡(CMT)。隨著CMT增材技術的研發(fā),眾多學者認為CMT是最合適的增材制造技術,因為CMT具有更快的冷卻速率,一定程度上避免了大的飛濺和氣孔問題。 高強鋁合金WAAM的屬性和缺陷 噴丸是航空領域應用最廣泛的表面強化技術,可顯著提高材料的疲勞性能,該技術已在超高強度鋼、鋁合金、鈦合金和等軸高溫合金等材料上開展廣泛的研究與應用。Foss研究了RR1000鎳基高溫合金噴丸后在700 ℃熱暴露環(huán)境下的噴丸影響層演化規(guī)律,發(fā)現(xiàn)噴丸產(chǎn)生的殘余應力和加工硬化會隨熱暴露發(fā)生衰減。Bogachev對不同工藝噴丸后的CMSX-4單晶合金的組織進行掃描電鏡分析,發(fā)現(xiàn)噴丸加工硬化影響層的深度以及滑移帶的密度與噴丸強度、彈丸尺寸之間具有一定的規(guī)律性。姜濤開展了噴丸對DZ4合金旋彎疲勞性能影響研究,認為噴丸降低了缺口敏感性,從而提高了疲勞性能;王欣將噴丸應用到DD6,DD10及DD11單晶高溫合金上,不同程度地提高了單晶合金的疲勞性能,其中對于DD6合金,分析認為噴丸對表面形貌的優(yōu)化作用是合金疲勞性能提升的主要機制之一;對于DD10合金,噴丸后產(chǎn)生的表面梯度組織是疲勞性能提高的主要原因;對于DD11合金,則是因為噴丸后內(nèi)部微觀孔洞被壓扁甚至閉合,使孔洞處局部應力集中系數(shù)顯著減小,從而提高了疲勞性能。目前觀點普遍認為,噴丸的組織強化作用也是影響疲勞性能的重要因素。 然而,正如前文提到的,即使是同為第二代單晶高溫合金的DD5,DD6,噴丸強化對其表面完整性的影響和疲勞性能的增益效果及強化機理也不盡相同。目前國內(nèi)外缺少針對DD412單晶高溫合金噴丸強化效果及機理的研究,而對鎳基高溫合金噴丸強化機理的探究也多集中于某一特定表面完整性參數(shù)的變化上,而作者團隊認為,單晶材料疲勞性能的強化應歸因于噴丸對多種表面完整性參數(shù)調(diào)控產(chǎn)生的綜合影響,本文采用了多種表征手段,獲得了噴丸前后DD412單晶較為全面的表面完整性參數(shù)變化規(guī)律,獲得其對合金高溫疲勞性能的影響,探究、闡明噴丸對DD412單晶的疲勞性能的強化機理。 主要研究結(jié)果與結(jié)論 1 噴丸工藝篩選優(yōu)化 本文研究了5種噴丸工藝參數(shù)對合金表面完整性和高溫疲勞性能的影響規(guī)律,對各組工藝下的缺口旋彎疲勞試棒的高溫疲勞性能進行測試,依據(jù)疲勞壽命增益幅度大小,篩選出DD412單晶合金的最優(yōu)噴丸工藝參數(shù),該工藝可使DD412合金的缺口旋彎疲勞壽命(600 ℃,500 MPa,5000 tpm,Kt=1.7)提高21.7倍,具備十分顯著的疲勞性能強化效果。 2 表面形貌與粗糙度 DD412單晶合金噴丸后,表面形貌發(fā)生重塑,原本表面密布的大量平行磨削刀痕被均勻、密集的彈坑覆蓋。通過調(diào)控噴丸工藝參數(shù)中的彈丸種類和噴丸強度,可以實現(xiàn)噴后不同的表面輪廓以及粗糙度的增大或減小,進而調(diào)控表面應力集中系數(shù)。而優(yōu)化噴丸工藝實施后,DD412單晶合金的表面應力集中系數(shù)可顯著降低。 圖1 噴丸前后DD412合金試樣的表面形貌及輪廓曲線對比 3 表層硬度梯度與微觀組織演化 噴丸后,表層組織發(fā)生明顯塑性變形,越靠近試樣表面,變形程度越大,接近試樣表面的方形γ’相甚至被完全壓扁。整個表層組織的塑性變形程度以及位錯密度呈現(xiàn)出梯度變化,與硬度梯度的變化規(guī)律一致。在次表層觀察到斜向交錯分布的滑移帶,通過透射電鏡的衍射圖,發(fā)現(xiàn)滑移帶中分布有孿晶簇,通過調(diào)控噴丸工藝參數(shù),可實現(xiàn)不同的表層塑性變形組織和硬化層深度。 圖2 噴丸后DD412單晶合金的表層截面組織照片 圖3 噴丸后DD412單晶合金不同深度下的高分辨率透射電鏡照片 圖4 不同噴丸工藝試樣沿深度方向的硬度梯度對比圖 4 疲勞性能強化機理分析 噴丸可以降低DD412單晶合金的表面應力集中系數(shù),優(yōu)化表面形貌,抑制表面疲勞源產(chǎn)生;噴丸后的DD412合金表層組織發(fā)生塑性變形,引入大量位錯,滑移帶內(nèi)形成孿晶組織,這些變形組織可以阻礙裂紋源的擴展;噴丸使DD412合金形成硬化層,沿深度方向存在硬度梯度,較深的硬化層(100 μm以上)可以提高疲勞壽命。以上表面完整性參數(shù),可以通過調(diào)整噴丸參數(shù)進行調(diào)控。噴丸對DD412單晶合金疲勞性能的強化機理是多方面的,當劇烈變形的表層微觀組織、較低的表面應力集中系數(shù)和較深的噴丸硬化層同時實現(xiàn)時,噴丸對DD412的疲勞性能強化效果達到最佳。 圖5 噴丸對DD412合金的微觀組織影響示意圖

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414