770MPa級調(diào)質(zhì)鑄鋼液態(tài)金屬致脆失效原因及防護(hù)對策

2024-09-03 15:21:30

作者:楊永強(qiáng),馬曉健等 來源:腐蝕與防護(hù)

分享至:

調(diào)質(zhì)鑄鋼的碳含量通常為0.3%~0.6%,具有較好的綜合力學(xué)性能,在保持較高強(qiáng)度和剛度的同時又具有較好的塑韌性,因此,該類鋼廣泛用于制作各類機(jī)械結(jié)構(gòu)件。

金屬材料在大氣、海水、土壤等環(huán)境中使用時,均會發(fā)生不同程度的腐蝕。為了延長鋼鐵材料的使用壽命,鋼鐵材料的防腐蝕技術(shù)一直受到研究者們的關(guān)注。調(diào)質(zhì)鑄鋼在實(shí)際使用過程中會面臨腐蝕,為了減緩調(diào)質(zhì)鑄鋼的腐蝕,研究者們進(jìn)行了多方面工作。

對于鋼鐵材料,熱浸鋅是目前最高效經(jīng)濟(jì)的防腐蝕手段,其原理是將工件放入熔融狀態(tài)的鋅池中,使得工件表面獲得均勻致密的鋅層,從而實(shí)現(xiàn)表面防護(hù)的目的。

然而,人們發(fā)現(xiàn)在熱鍍鋅過程中鋼結(jié)構(gòu)會出現(xiàn)失效或開裂,20世紀(jì)80年代,日本學(xué)者對熱浸鋅導(dǎo)致的開裂問題進(jìn)行了科學(xué)研究,20世紀(jì)90年代以后,為了控制鋅層厚度,在鋅槽里加入1%的錫,這就導(dǎo)致開裂問題頻繁發(fā)生,尤其是在高強(qiáng)度螺栓和汽車板的熱鍍鋅過程中。

熱浸鋅出現(xiàn)的金屬開裂現(xiàn)象屬于液態(tài)金屬致脆(LMIE),LMIE指當(dāng)某一承載金屬構(gòu)件接觸某一液態(tài)金屬后,其本身產(chǎn)生脆性斷裂,由這種現(xiàn)象產(chǎn)生的裂紋也被稱為液態(tài)金屬輔助裂紋(LMAC)或液態(tài)金屬誘導(dǎo)裂紋(LMIC),這種裂紋有以下特性:

(1) 通常是沿晶界裂紋,極個別為穿晶裂紋;

(2) 裂紋易在熱加工過程中產(chǎn)生,如焊接、熱浸鋅和熱成型等過程中;

(3) 裂紋內(nèi)部滲進(jìn)液態(tài)金屬。

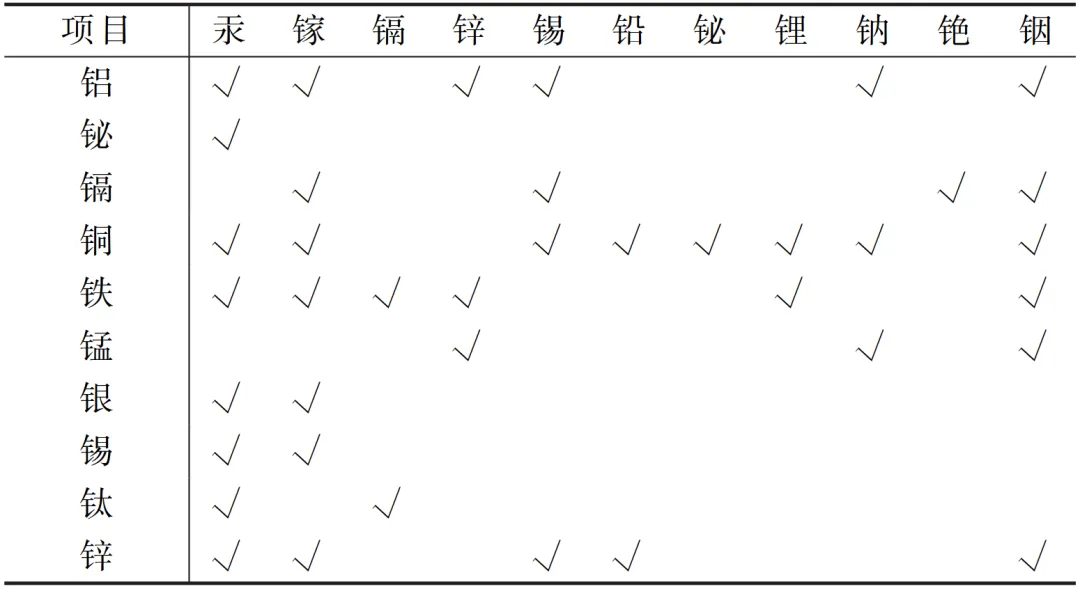

如果固體金屬和液態(tài)金屬之間可以形成高熔點(diǎn)的金屬間化合物或彼此之間高度互溶,液態(tài)金屬致脆現(xiàn)象就不會發(fā)生,只有特定的液體/固體金屬組合才可能出現(xiàn)液態(tài)金屬致脆現(xiàn)象,具體組合如下表所示:

目前,高強(qiáng)度調(diào)質(zhì)鑄鋼的液態(tài)金屬致脆實(shí)例鮮見報道,因此,久益環(huán)球(天津)裝備制造有限公司聯(lián)合唐山開元自動焊接裝備有限公司和燕山大學(xué)的科研人員針對某一高強(qiáng)度調(diào)質(zhì)鑄鋼在熱浸鋅過程中產(chǎn)生的液態(tài)金屬裂紋進(jìn)行了研究分析。

試驗(yàn)材料為某工字鑄鋼工件,尺寸為1000 mm×1000 mm×3000 mm,其中翼緣板厚150 mm,腹板厚100 mm。熱處理工藝為830 ℃保溫2小時,淬火,然后660 ℃回火4小時。

熱浸鋅時,鋅槽溫度為560 ℃,試樣直接由室溫浸入鋅槽中,在修補(bǔ)破損鋅層時,發(fā)現(xiàn)疑似裂紋,把鋅層打磨干凈后,采用磁粉檢測發(fā)現(xiàn)大量表面裂紋,見圖1。

在進(jìn)行熱浸鋅之前,磁粉檢測確認(rèn)該試樣表面無裂紋,因此這些裂紋是在熱浸鋅過程中產(chǎn)生的。鑄鋼工件表面機(jī)加工磨去3 mm后,磁粉檢測發(fā)現(xiàn)裂紋依然存在,但滲透檢測卻未見裂紋痕跡,這說明裂紋內(nèi)部有填充物,導(dǎo)致滲透劑無法滲入到裂紋內(nèi)部。

以該鑄鋼工件熱浸鋅后開裂部位為研究對象,利用倒置金相顯微鏡AXOVIOVERT 200MAT型、日立熱場發(fā)射掃描電子顯微鏡SU5000型(配備EDAX能譜)等,對開裂部位的顯微組織、裂紋形貌及裂紋填充物成分進(jìn)行進(jìn)一步研究。

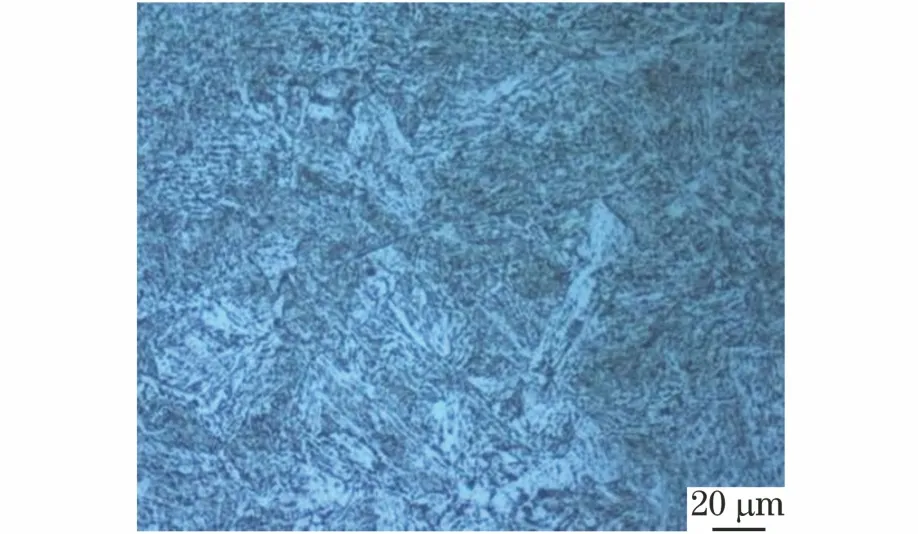

由圖2可見:開裂試樣中的鐵素體呈等軸狀,鐵素體基體內(nèi)分布著細(xì)粒狀碳化物,試樣組織為典型的回火索氏體。

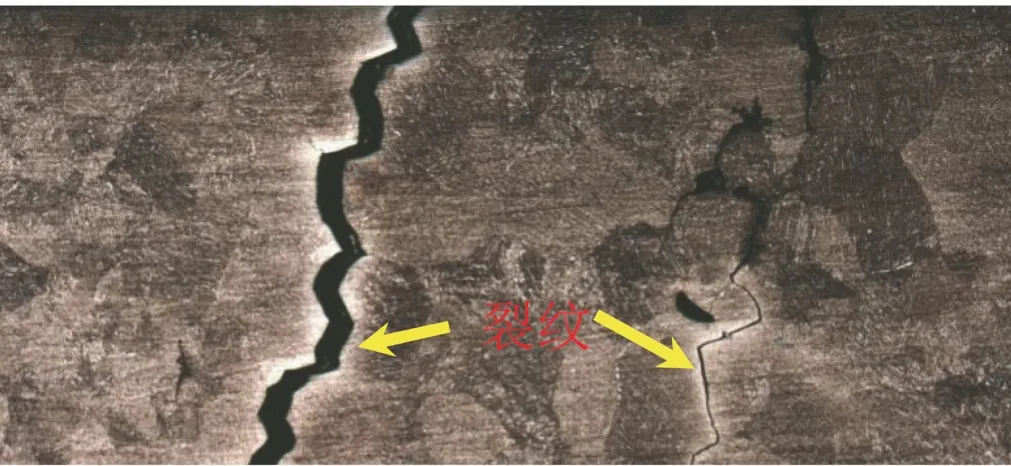

由圖3可見:試樣表面存在兩條寬度分別約為50 μm和5 μm的裂紋,且裂紋走向幾乎完全和晶界重合,屬于典型的沿晶斷裂。

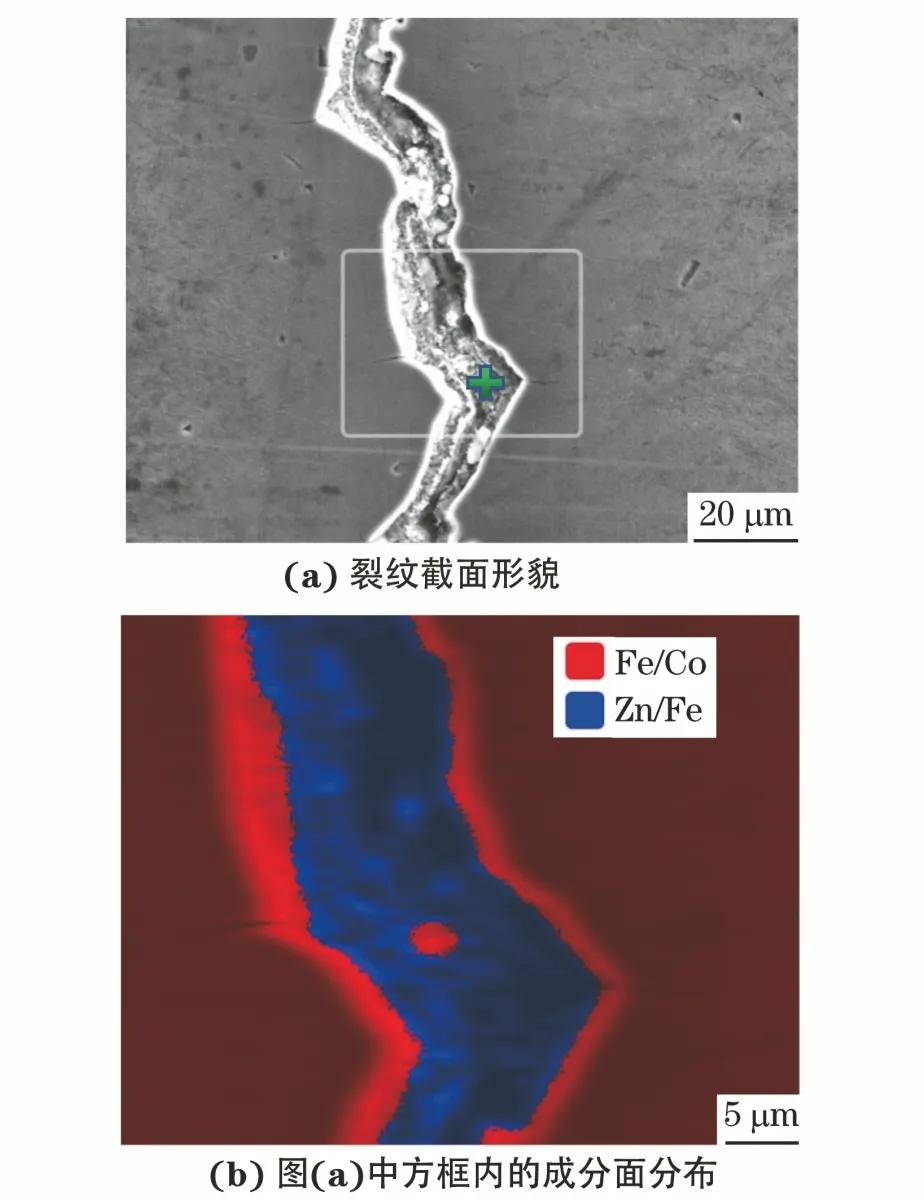

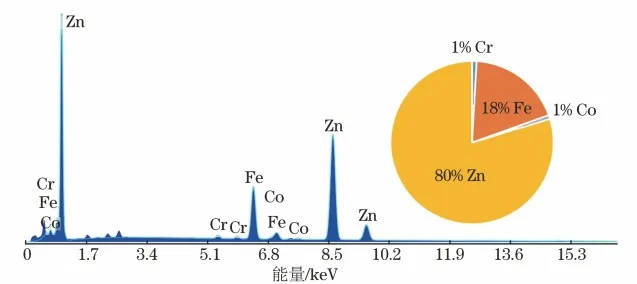

由圖4可見:裂紋明顯沿著晶界擴(kuò)展并且裂紋內(nèi)部富含鋅。裂紋處能譜結(jié)果表明,裂紋填充物中的鋅含量較高,說明在熱浸鋅過程中表面產(chǎn)生了裂紋,并且部分鋅滲入到了裂紋中,見圖5。

液態(tài)金屬導(dǎo)致的沿晶開裂主要有以下三階段:

(1) 液態(tài)金屬鋅吸附于基體并浸濕基體晶界;

(2) 在拉伸應(yīng)力的作用下,基體晶界開裂;

(3) 液態(tài)金屬流入開裂晶界并繼續(xù)浸濕下一段晶界,晶界隨后開裂。

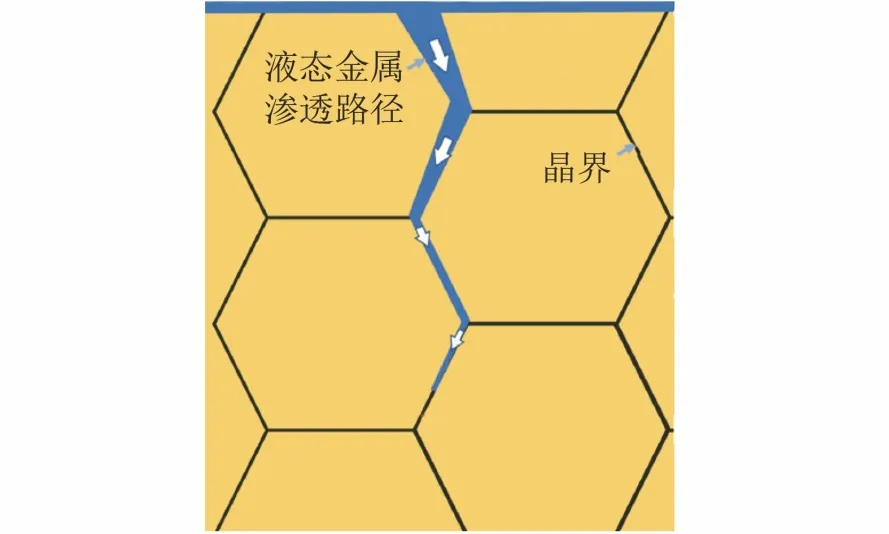

根據(jù)液態(tài)金屬致脆的晶界擴(kuò)散模型,脆性原子在晶界上的應(yīng)力輔助晶界擴(kuò)散會使晶界變脆,從而產(chǎn)生斷裂。脆性原子在晶界的應(yīng)力輔助晶界擴(kuò)散早于裂紋萌生,晶界上的脆性原子一旦達(dá)到臨界值,裂紋就開始萌生。

如果晶界處的應(yīng)力足夠高,就會成為晶界裂紋形核的驅(qū)動力,隨后會導(dǎo)致液態(tài)金屬沿著晶界滲透,并隨著裂紋的擴(kuò)展進(jìn)一步深入,液態(tài)金屬沿晶界滲透路徑如圖6所示。少量Zn在晶界擴(kuò)散可以形成一層薄α-Fe(Zn)相,從而導(dǎo)致變脆。

BOZORGIAN指出液態(tài)金屬致脆有三個成因:

(1) 易受影響的母材;

(2) 母材周圍存在液態(tài)金屬;

(3) 母材表面有足夠的拉伸應(yīng)力。

DIGIOVANNI指出了類似的液態(tài)金屬致脆成因:

(1) 致脆的液態(tài)金屬必須直接接觸固態(tài)金屬;

(2) 固態(tài)金屬要有敏感的微觀組織;

(3) 固態(tài)金屬承受拉應(yīng)力。

上述兩方的觀點(diǎn)存在一致性,以下將結(jié)合本鑄鋼工件進(jìn)行失效原因分析。

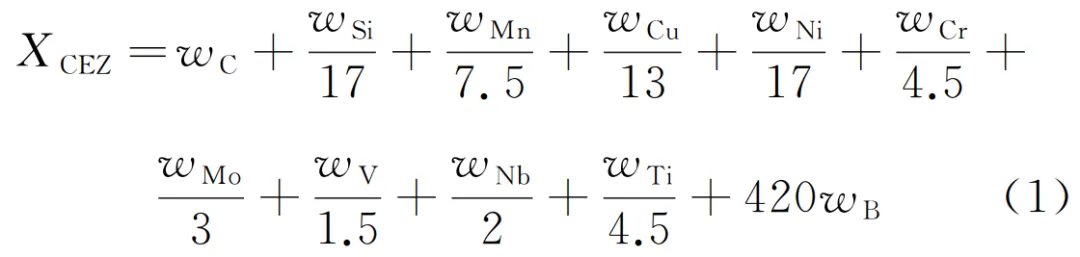

日本標(biāo)準(zhǔn)JIS G3129-2018給出熱浸鋅裂紋敏感性指標(biāo)(XCEZ),可以評價鋼材在熱浸鋅過程中發(fā)生液態(tài)金屬致脆的概率,為避免發(fā)生裂紋,其上限值為0.44。計算公式如下:

將試驗(yàn)材料的化學(xué)成分代入上式,得出本案例鑄鋼工件的XCEZ為0.61,屬于易受液態(tài)金屬致脆的鋼種。

IGNATIUS和CARPIO分別指出屈服強(qiáng)度大于500 MPa,抗拉強(qiáng)度大于650 MPa的鋼材容易產(chǎn)生液態(tài)金屬致脆,本案例鑄鋼工件的屈服強(qiáng)度為625 MPa,抗拉強(qiáng)度為770 MPa,符合易產(chǎn)生液態(tài)金屬致脆。

本案例中鑄鋼工件鑄造完成后,因本身內(nèi)壁薄厚不均勻,工件內(nèi)部存在殘余鑄造應(yīng)力,經(jīng)調(diào)質(zhì)處理后,鑄鋼表面存在熱處理應(yīng)力。一般情況下鑄造應(yīng)力以及熱處理應(yīng)力都是拉應(yīng)力,因此,鑄鋼母材在熱浸鋅之前就存在一定的殘余拉應(yīng)力。

在熱浸鋅時,熔融狀態(tài)鋅液溫度為520 ℃,而鑄鋼工件為室溫狀態(tài),當(dāng)兩者接觸,由于溫度差異較大,也很容易產(chǎn)生熱拉應(yīng)力,因此在未采取合適處理措施的條件下,鑄鋼很容易發(fā)生液態(tài)金屬致脆。

本案例中鑄鋼工件完全符合形成液態(tài)金屬致脆的三個必要條件,該裂紋屬于液態(tài)金屬誘導(dǎo)裂紋。

經(jīng)調(diào)查,本案例鋅槽的溫度為520 ℃,且熱浸鋅前工件并未進(jìn)行預(yù)熱處理。有文獻(xiàn)指出,當(dāng)鋅槽溫度為450 ℃時,提前預(yù)熱工件至250 ℃,可以極大地降低工件產(chǎn)生裂紋的傾向。

熱鍍鋅液的最佳溫度為450~460 ℃,溫度偏高會增加能量消耗,加快鋼質(zhì)鋅鍋的腐蝕,使工件表面形成鋅渣和鋅灰,影響鍍鋅層質(zhì)量;溫度偏低會降低鋅鍋內(nèi)鋅液發(fā)流動性,使工件表面鋅層薄厚不一,局部會產(chǎn)生漏鍍鋅。

因此,對于高強(qiáng)度、厚且大截面構(gòu)件,一定要進(jìn)行250 ℃預(yù)熱后再進(jìn)行熱浸鋅處理,以減少厚且大截面構(gòu)件與鋅液溫差產(chǎn)生的拉應(yīng)力。

屈服強(qiáng)度500 MPa以上的高強(qiáng)度鋼材,容易產(chǎn)生液態(tài)金屬致脆現(xiàn)象,對于這些鋼材不建議選用熱浸鋅作為防護(hù)方式。

焊后需要熱浸鋅的工件,應(yīng)當(dāng)采取必要的消應(yīng)力處理,以降低工件表面的拉應(yīng)力,防止熱浸鋅過程產(chǎn)生的液態(tài)金屬裂紋。

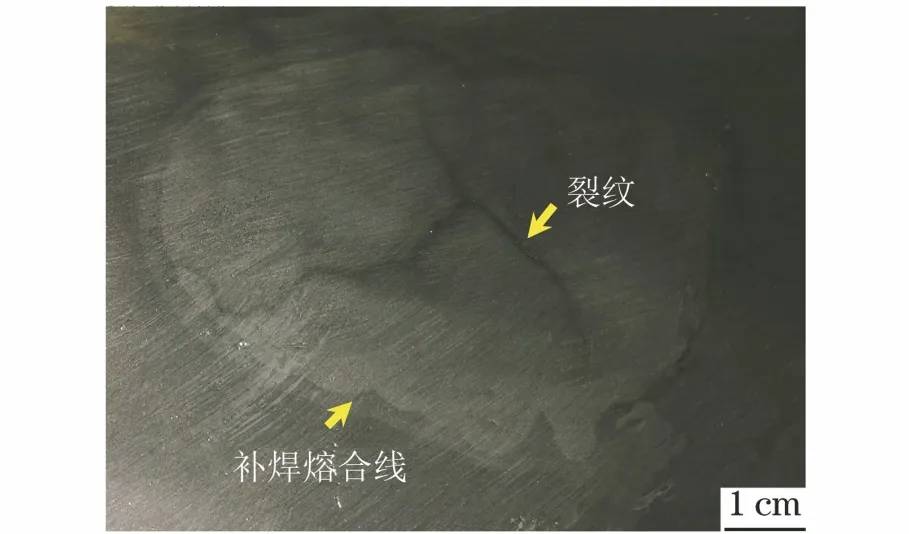

本案例中鑄鋼工件補(bǔ)焊位置在熱浸鋅之后發(fā)現(xiàn)開裂,如圖7所示。工件表面經(jīng)打磨后,用4%的硝酸酒精擦洗,發(fā)現(xiàn)在補(bǔ)焊部位(圓形區(qū)域)出現(xiàn)三條交叉裂紋。

對于熱浸鋅后需要焊接的工件,需把鋅層打磨干凈,這是因?yàn)楹附雍蟮娜鄢販囟雀哂阡\的熔化溫度,鋅揮發(fā)會影響操作人員身體健康,在焊接熱和應(yīng)力的雙重作用下,還會在熔合線附近生成液態(tài)金屬裂紋。

此外,焊前火焰預(yù)熱也會對鋅層產(chǎn)生局部熔化,從而使工件產(chǎn)生液態(tài)金屬裂紋的傾向。

變形后需要熱浸鋅的工件,在變形時要對彎曲面進(jìn)行加熱,以減少工件表面的拉伸應(yīng)力。有文獻(xiàn)指出,屈服強(qiáng)度為235 MPa的鋼材在冷成型后,會在彎曲面形成液態(tài)金屬裂紋。所以不論鋼材強(qiáng)度如何,經(jīng)冷變形后該鋼材均有極大的液態(tài)金屬致脆傾向。

一般認(rèn)為,當(dāng)工件的實(shí)際服役環(huán)境溫度達(dá)到表面鍍層金屬熔點(diǎn)溫度的1/2~2/3時,低熔點(diǎn)金屬處于一定的熱激活狀態(tài),會與基體元素相互擴(kuò)散發(fā)生化學(xué)吸附,晶界存在雜質(zhì)元素富集和沿晶界析出的脆性第二相粒子,在一定的應(yīng)力作用下,低熔點(diǎn)金屬會沿著晶界滲入到基體內(nèi)部致其脆化。所以熱浸鋅工件的服役溫度應(yīng)盡可能低于200 ℃。

對高強(qiáng)度鑄鋼工件,尤其是厚且大截面工件進(jìn)行熱浸鋅時,很容易產(chǎn)生液態(tài)金屬致脆,使工件產(chǎn)生較深的沿晶裂紋。針對此情況,應(yīng)該盡量消除內(nèi)部殘余拉應(yīng)力;在熱浸鋅過程時,有必要控制合適的鋅液溫度,并對工件進(jìn)行必要的鍍前預(yù)熱;在焊接成型時,需要把表面鍍層打磨干凈,防止生成液態(tài)金屬裂紋。高強(qiáng)度鑄鋼工件在制造或服役過程中會與致脆液態(tài)金屬接觸,為保障工件質(zhì)量和使用壽命,要采取合理的工藝措施,以避免產(chǎn)生液態(tài)金屬致脆。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。