半導體材料的發展經歷了三個主要階段。第一代半導體材料,如硅(Si)和鍺(Ge),通過取代體積龐大的電子管,推動了晶體管和集成電路的發展,廣泛應用于低電壓、低頻率和中等功率的器件中。第二代半導體材料,如砷化鎵(GaAs)和磷化銦(InP),雖然具有更高的電子遷移率和更寬的帶隙,但由于原材料的毒性和資源短缺,其發展受限,主要用于微波、毫米波和通信領域。第三代半導體材料,如碳化硅(SiC)、氮化鎵(GaN)和氮化鋁(AlN),憑借其出色的電子遷移率、耐輻射性、高擊穿電壓和優異的熱導率,廣泛應用于軌道交通、電網等高溫、高頻、高壓和大功率的電子器件領域。

近年來,美國特斯拉率先大量采用碳化硅芯片,展現了這種材料在電動汽車領域的巨大潛力。

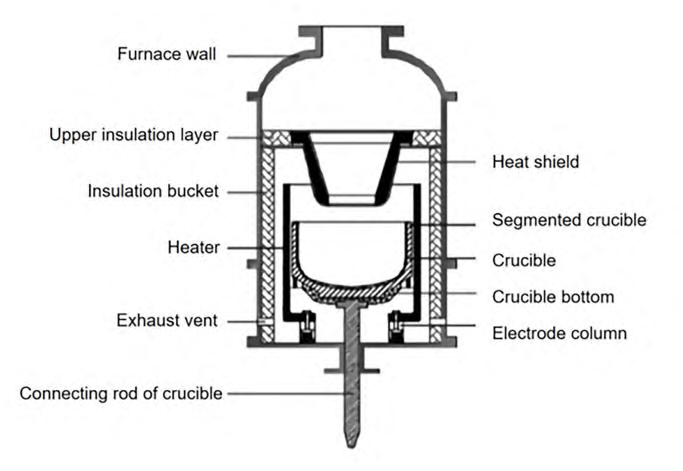

硅作為最常見的半導體材料,廣泛應用于電子科學和光伏領域,特別是晶體硅在太陽能電池中的應用,其高光電轉換率使其成為光伏領域的核心組件。單晶硅的制備主要采用直拉法(Czochralski法),這一方法以其高生產效率、可控的生長過程以及摻雜控制的優勢,廣泛應用于國內外的單晶硅生產。

第三代半導體材料因其獨特的物理特性,在高溫、腐蝕環境中具備良好的耐腐蝕性,但其制備過程中仍面臨著嚴重的腐蝕挑戰。例如,在硅單晶制備中,石墨組件暴露于硅蒸氣中易被腐蝕,影響單晶質量和設備壽命。 為解決這些問題,研究者們開發了碳材料表面的耐腐蝕涂層,如熱解碳(PyC)、碳化硅(SiC)和碳化鉭(TaC)涂層,以提高碳材料在高溫腐蝕環境中的使用壽命。這些涂層在半導體制造過程中表現出優異的防護效果,成為碳材料保護的關鍵手段。 硅化腐蝕 01 熱解碳涂層的硅化腐蝕

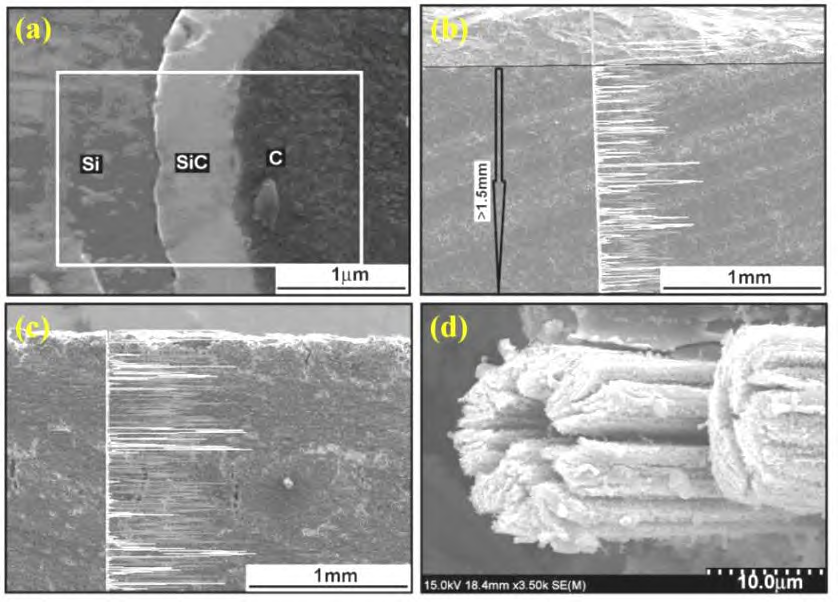

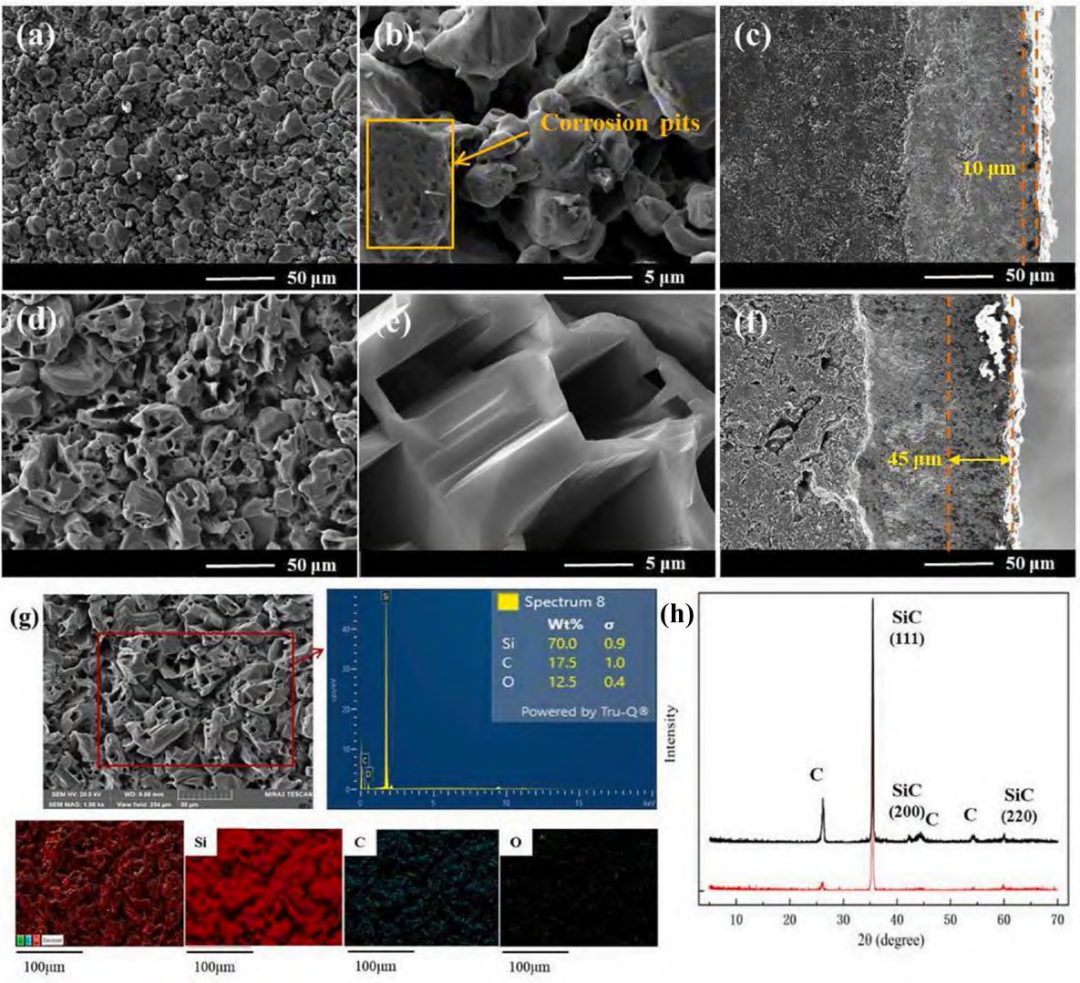

Cao等研究了用于單晶硅爐中的碳材料(G330石墨和AC200 C/C復合材料)的硅化腐蝕。結果表明,從石墨內部延伸至表面的開口孔隙為熔融硅的侵蝕和擴散提供了通道,這加速了碳材料的硅化過程,硅化腐蝕深度超過1.5毫米,如圖2a和2b所示。因此,有效地封閉這些開口孔隙對于抑制熔融硅的擴散至關重要。圖2c和2d顯示了硅化腐蝕對C/C復合材料中纖維取向的影響。沿纖維方向的硅擴散速度比垂直纖維方向的擴散速度更快。

圖2 G330石墨和AC200 C/C復合材料硅化腐蝕后的形貌

02 碳化硅涂層的硅化腐蝕

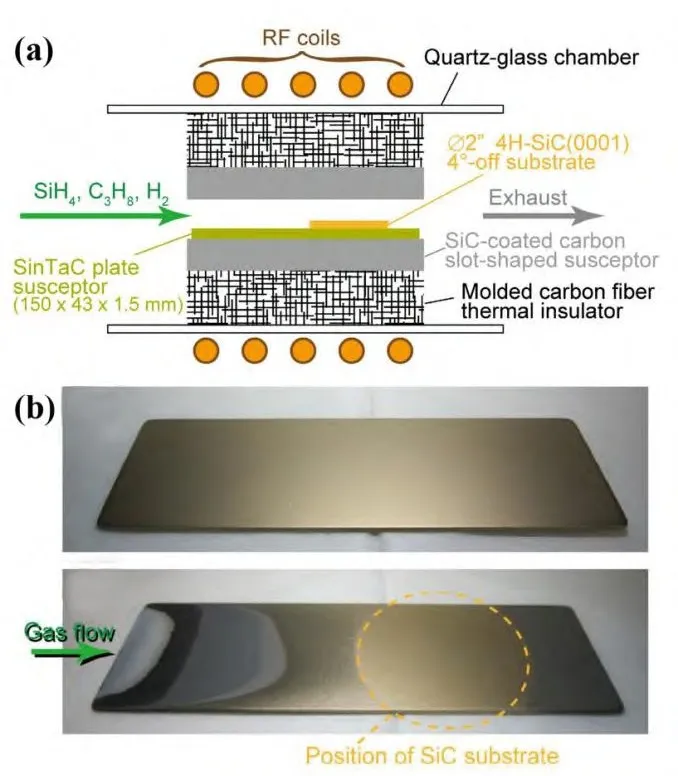

Jiang等提出了一種用于Czochralski單晶硅的石墨導管基體增強和表面涂層的制備方法。該方法包括在石墨導管表面均勻涂覆一層碳化硅漿料,然后在高溫爐中進行原位反應,最終形成厚度為3050微米的碳化硅涂層。反應溫度為1850~2300 ℃,保溫時間為26小時。之后,使用CVD方法進行沉積,沉積時間為1020小時。經過處理的碳化硅涂層導管可以在1500 ℃的單晶環境中使用1500小時,而不會出現表面裂紋或粉化現象。

03 碳化鉭涂層的硅化腐蝕

Nakamura等使用濕法粉末工藝,在石墨表面制備了厚度約為100微米的碳化鉭(TaC)涂層,并在CVD工藝中對SiC晶體進行測試。測試結果表明,經過腐蝕處理后,TaC涂層表現出良好的抗腐蝕性能,沒有發生涂層剝落或裂紋現象,表明TaC涂層石墨基材能夠在高純度且厚的CVD SiC晶體外延生長過程中有效應用。

Nakamura等還計算了基材與TaC涂層的熱膨脹系數,并選擇了與TaC涂層熱膨脹系數匹配的石墨材料,使用濕法粉末燒結成型技術制備了大尺寸的TaC涂層坩堝。在晶體硅爐中經過3次評估后,發現坩堝表面未出現明顯的損壞,表明TaC涂層能夠有效延長設備的使用壽命。

氨腐蝕 01 熱解碳涂層的氨腐蝕

Chollon等在純氨氣(NH3)環境中處理了石墨上的熱解碳涂層,氨氣流速為400 sccm,壓力為10 kPa,最高溫度為1095 ℃。在涂層破損并暴露石墨基材之前,沒有觀察到顯著的質量損失,這時石墨基材才開始與氨氣發生反應。當多晶石墨基材暴露并在相同條件下處理時,900 ℃以上溫度下發生了明顯的持續質量損失,這與相關研究一致。

此外,研究還對高度取向熱解石墨(HOPG)進行了相同條件下的測試,直到1095 ℃之前未檢測到化學反應。這表明氨氣的腐蝕行為與碳晶體的取向密切相關。在各向同性的石墨材料中,氨腐蝕行為明顯,而在各向異性的石墨材料中,氨氣腐蝕的影響顯著降低。然而,晶粒取向對抗氨氣腐蝕的具體影響尚未被充分研究。

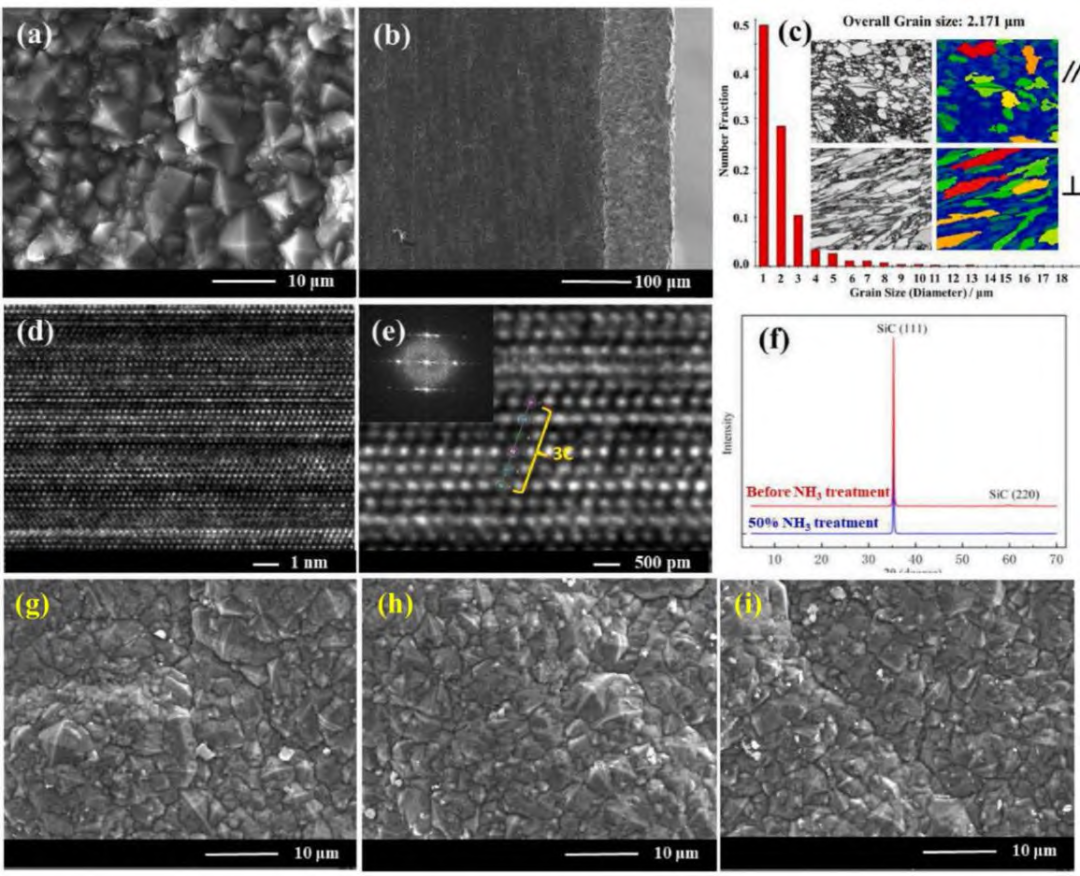

02 碳化硅涂層的氨腐蝕

圖6 SiC涂層在NH3腐蝕后的表面形貌

03 碳化鉭涂層的氨腐蝕

Nakamura等在石墨表面制備了一層厚度為100微米的碳化鉭涂層,并使用該涂層作為MOCVD氮化鎵(GaN)晶體外延生長的石墨基材,基材尺寸為φ58 mm×19.5 mm。氨氣和氫氣等腐蝕性氣體在1030 ℃和40 kPa的壓力下被引入反應腔體,腐蝕時間為60分鐘。圖7a和7b顯示,除在邊緣區域沉積了一層外,碳化鉭涂層在GaN晶體外延生長過程中并未受到明顯的腐蝕損傷。

氯氣腐蝕 01 氯氣對熱解碳涂層的腐蝕

02 氯氣對碳化硅涂層的腐蝕

Wang等在直徑220毫米的石墨環表面制備了碳化硅涂層,并在900 ℃下使用特制的氯氣爐對涂層進行了兩組40小時的腐蝕測試,氯氣的流量分別為30 mL/min和60 mL/min。氯氣會嚴重腐蝕碳化硅涂層,反應式為:SiC+2Cl?=SiCl?↑+C。

03 氯氣對碳化鉭涂層的腐蝕

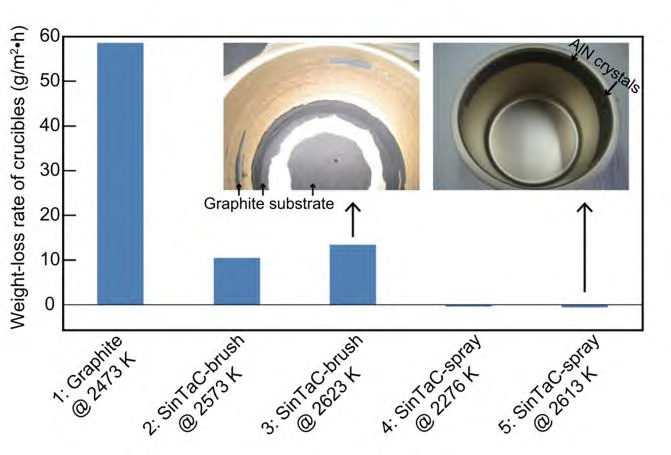

Daisuke等提出了一種在石墨基材上制備超厚(50~200微米)碳化鉭(TaC)保護涂層的生產技術,該技術包括碳化鉭漿料涂覆及隨后的燒結過程。經過燒結后,TaC涂層表現出致密的顆粒結構,沒有裂紋或孔洞。

圖9 TaC涂層在AlN外延生長過程中的耐腐蝕性能

其他環境 01 氯氣和空氣混合物對碳化硅涂層的腐蝕

Vogel等使用了一種新的方法,利用納米傅里葉變換紅外光譜(nano-FTIR)技術來分析各種碳化硅保護層的腐蝕耐受性。研究表明,碳含量高的碳化硅涂層和硅含量高的碳化硅涂層在1000 ℃下分別暴露于50%氯氣和空氣的混合氣體中12小時后,氮含量高的碳化硅涂層表現出更好的抗腐蝕性能。氮化硅氧 (SixNyO)保護層的形成可能降低了氯氣向碳化硅涂層擴散的速率,從而賦予了更高的耐腐蝕性。

02 氯三氟化物對碳化硅顆粒的腐蝕

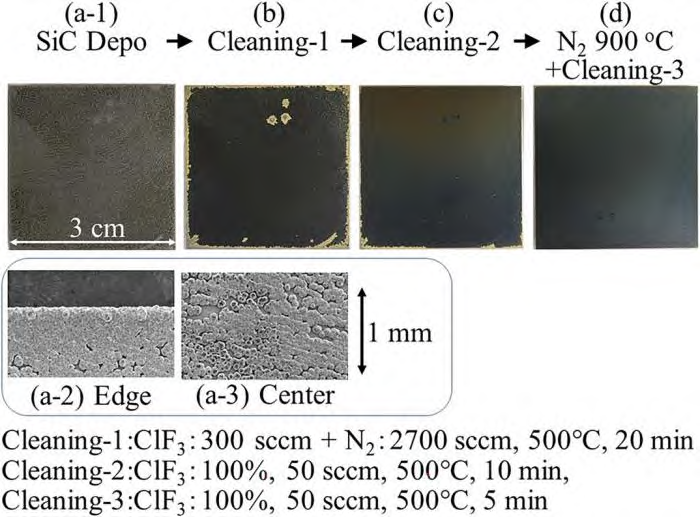

目前,使用氯三氟化物(ClF3)清潔反應器的技術已應用于碳化硅的化學氣相沉積(CVD)方法中。然而,常見的用于半導體的防腐蝕涂層,如碳化鉭(TaC)和碳化硅(SiC),在高溫和高濃度的氯三氟化物中無法有效抵抗腐蝕。研究表明,純化的熱解碳膜可以將耐腐蝕極限溫度從480 ℃提高到570 ℃。

在實驗中,研究人員使用了純化的熱解碳涂層來保護反應器基體,并隨后對碳化硅顆粒進行CVD沉積,最后進行氯三氟化物清潔實驗。實驗結果表明,殘留的碳化硅顆粒被有效清除,而熱解碳涂層在清潔后仍保持完好。

結論與展望 本文評估了熱解碳(PyC)、碳化硅(SiC)和碳化鉭(TaC)涂層在硅蒸氣、氨氣、氯氣等環境中的耐腐蝕性能。 研究表明,氣固反應在涂層的耐腐蝕過程中起關鍵作用,CVD制備的高純度致密材料表現出良好的耐腐蝕性能,但不同微觀結構與腐蝕性能的關系研究仍不充分,CVD涂層中的殘余應力對耐腐蝕性能的影響也有待進一步研究。 目前,防腐蝕涂層的研究仍處于初期階段,未來需關注降低成本、增強防護效果、延長設備使用壽命,以及探索涂層的修復技術。繼續推進這些研究將有助于滿足半導體行業不斷發展的需求。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414