高熵合金是指由5種或更多的主元元素以等摩爾/近等摩爾比例組成的多組元合金。盡管由多元素混合而成,高熵合金卻往往具有簡單固溶體結構,并具備擴散遲滯、雞尾酒效應、晶格扭曲效應、高熵混合效應等4種獨特的性質。這些特質又使高熵合金進一步表現出高強度、耐摩擦磨損、耐腐蝕等優良性能,在工程領域表現出極為廣闊的應用前景[1,2]。

大多數高熵合金具有單一相結構,如體心立方(BCC),面心立方(FCC)等。一般而言,BCC相具有較高的強度,但塑性相對較低;而FCC相則剛好相反,提升塑性的同時犧牲了強度。這種由單一相組成引起的強度-塑性矛盾,極大限制了高熵合金的發展。此外,單一固溶相可能會因為流動性差而加劇鑄造缺陷。為了解決這一難題,Lu等[3]在2014年引入共晶合金的思想,提出了雙相共晶高熵合金的概念,以期同時提高材料的強度和塑性。所開發的AlCoCrFeNi2.1合金具有高熵固溶狀態的BCC和FCC雙相結構。前者強度高,后者塑性高,兩者呈現層片狀交替出現,實現軟硬相交替。較硬的沉淀相提高了合金的整體強度,而沉淀相和基體相的協同變形則提高了合金的整體塑性,因此兼具共晶和高熵的優點,表現出了極為優異的強度和塑性結合[3]。AlCoCrFeNi2.1合金室溫下即表現出高達944 MPa的抗拉強度和25.6%的延伸率,而當溫度升高至600和700 °C時,該共晶高熵合金仍能表現出806 MPa-33.7%和538 MPa-22.9%的高強度和塑性結合[3]。此外,共晶高熵合金具有極為優異的鑄造性能。合金在鑄造制備過程中具有良好的流動性,凝固后的組織、成分相對均勻,且鑄造缺陷少,從而實現大尺寸零件制備。即便是冷卻速率較低的鑄造方式,仍能獲得大量納米級層片狀結構。上述優勢,使得共晶高熵合金在工程領域有著極為廣泛的應用前景[4]。

1 共晶高熵合金的結構、分類及腐蝕問題

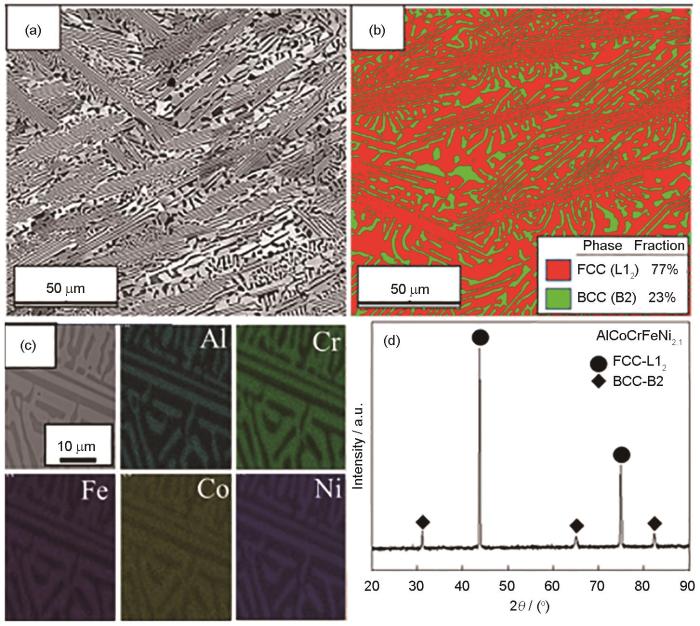

共晶高熵合金可以通過熔鑄、濺射沉積等手段合成塊體或涂層。第一代共晶高熵合金由鑄造方式制備,成分為AlCoCrFeNi2.1。雙相典型結構如圖1[5]所示。FCC (L12)和BCC(B2)相的成分含量可在20%~80%范圍內變化[6],每個相的寬度則在幾百納米到幾微米范圍[7]。隨后,研究人員通過調整各主元素比例,又開發出了諸如Al1.5CoCrFeNi、Al16Co41Cr15Fe10Ni18等其他五元合金[8,9]。出于降低成本、促進推廣的考慮,也有研究者提出無Co的四元高熵合金,如AlCrFeNi3.1和AlCrFe2Ni2.1等[10]。此外,還可以通過添加少量Mn、Cu等過渡元素,Ti、W、Nb等難熔金屬,以及Si等小原子半徑元素,進一步調控合金微觀組織結構和性能,形成多元共晶高熵合金。而隨著發展,共晶高熵合金的組織也演化出層片狀、棒狀、向日葵狀等形貌[11]。未來研究,應探索3D打印等更為先進的制備手段,并明確制備工藝與結構演化的關系[12~14]。

圖1 共晶高熵合金AlCoCrFeNi2.1的組織與相分析[5]

Fig.1 SEM image (a), EBSD image (b), EDS elemental mappings (c) and XRD pattern (d) of eutectic high entropy alloy AlCoCrFeNi2.1[5]

經過后續不斷發展,共晶高熵合金的成分及組元已經極為豐富[11]。按組成化學元素的個數分類,可分為四元、五元、六元和多元共晶高熵合金。按照組成相分類,共晶高熵合金則可以分成FCC相 + BCC相[15],FCC相+Laves相[16,17],雙重BCC相 (BCC1 + BCC2)[18],HCP相 + BCC相[19],L12 (FCC)相 + BCC相[20],FCC相 + 金屬間化合物相[21]等。由于凝固過程的復雜性和擴散限制特征,目前已報道的共晶高熵合金大多為雙相結構,少量為三相結構。共晶高熵合金的系統分類可以參照其他文獻[11,22,23]。

由于實現了微米級別的雙相交替復合分布,共晶高熵合金具有極高的強度和塑性。部分高熵合金的抗拉屈服強度可達700~800 MPa,而抗拉斷裂強度則可高達1200 MPa以上;同時大部分合金斷裂應變能保持在10%以上,部分合金甚至超過20%[20,24,25]。雙相結構一方面可以提高材料的力學性能,另一方面,則可能影響材料的抗腐蝕性能。合金抗腐蝕主要依靠在腐蝕環境中形成的表面氧化膜。致密、連續、均勻的氧化膜能夠有效阻止腐蝕介質進一步侵蝕基體,從而起到保護作用。對于單一物相的材料,在腐蝕的過程中容易形成均勻的氧化膜。對于多物相的材料如共晶高熵合金,則很可能在不同相的表面形成化學成分不盡相同的氧化膜,造成整體表面氧化膜化學成分不一致,形成電偶腐蝕和微電池,從而削弱抗腐蝕能力。

從已有研究報道可知,低溫液相腐蝕中,雙相結構的確會影響共晶高熵合金抗腐蝕能力,且受測試環境(溫度、時間、離子類型和濃度等)和材料本身(結構、熱處理過程、表面狀態等)等因素影響[6]。但這種雙相結構在高溫環境下如何影響腐蝕行為,則尚不明確。高溫下,共晶高熵合金表面形成何種氧化物?是否因多相結構而形成異質氧化膜?氧化膜的穩定性和保護性如何?又會如何隨時間、溫度、測試環境而變化?一些相關高熵合金研究組已經開展了相關的研究工作,但到目前為止,仍缺乏一個系統的歸納和梳理。因此,本文系統總結了多種共晶高熵合金的高溫腐蝕行為,梳理了對共晶高熵合金腐蝕的關鍵影響因素,分析共晶結構對高溫氧化膜的影響,揭示相關高溫氧化機理,旨在為共晶高熵合金的設計和高溫應用提供參考和指導。

2.1 高溫腐蝕分類及研究現狀

高溫腐蝕廣泛發生于能源動力、石油化工、航空航天等領域[26~28]。按腐蝕介質,可分為高溫氣相腐蝕和熔鹽腐蝕。高溫氣相腐蝕源自氣體分子與金屬的反應。氧氣通常存在于上述高溫環境中,與合金發生氧化反應后,在合金表面生成氧化物,消耗基體元素。除了氧氣之外,環境中還可能存在H2O,CO2,HCl,H2S,SO x,NO x 等氣體參與反應,影響高溫腐蝕過程。一般認為,高溫水蒸氣不但可以氧化金屬,還能引起合金表面氧化物的揮發,以及通過擴散進入氧化膜內部,改變擴散動力學,使得氧化膜疏松多孔[29,30]。CO2除了可能參與氧化反應,還可能通過擴散進入基體引起碳化反應:C原子與Cr、Fe等元素結合,消耗本該參與氧化膜生成的金屬,同時大量析出的碳化物會使得合金變脆,塑性降低[31]。而HCl,H2S,SO x,NO x 等氣體,則可能不但加劇氧化,還會分別引發合金的氯化、硫化、硝化,加劇腐蝕[32]。目前已有較多關于共晶高熵合金高溫氧化行為的報道。

除了氣相腐蝕,另一類高溫腐蝕是熔鹽腐蝕。熔鹽作為儲熱和傳熱介質,在太陽能熱發電、核反應堆等能源動力系統有著大量應用[33]。此外,作為燃燒產物,也在火電廠鍋爐管道、航空發動機等系統中廣泛存在。熔鹽成分包括氯鹽、硫酸鹽、碳酸鹽、氟鹽、硝酸鹽、氫氧化物以及其他各類熔鹽混合物[34]。由于處在高溫熔融狀態,熔鹽離子活度高,與金屬反應劇烈,能造成嚴重腐蝕。共晶高熵合金因其雙相結構,更容易受到熔鹽攻擊而發生電偶腐蝕。但目前,只有少量報道共晶高熵合金的熔鹽腐蝕行為[5],后續研究尚需開展。

2.2 高熵合金高溫氧化原理

當合金材料暴露在高溫空氣或其他含氧環境時,合金中活潑且含量較高的元素(Cr,Al等)更容易通過選擇性氧化參與成膜。生成的氧化膜能夠極大程度地影響合金后續氧化行為。基于氣體分子在合金表面吸附、解離、及在氧化膜中的擴散等熱力學和動力學行為,Wanger[35]曾在理論上推導氧化增重隨時間的變化可遵循線性、拋物線型、立方型、指數型等規律[36]。高溫下,高熵合金仍遵循相關熱力學和動力學規律。但在具體氧化過程上,又與傳統的鐵基、鎳基高溫合金有所差異。具體則包括如下幾個方面。

2.2.1 氧化膜成分復雜

在氧化過程,高熵合金不再是單一活潑元素、而是多主元元素參與氧化反應,所形成的氧化膜成分也更為復雜。隨著時間延長,往往呈現出多層、多相的特征。合金元素的種類和含量、所形成的氧化物的種類和性質、基體合金的物相結構等因素都會影響氧化過程。

2.2.2 高溫腐蝕受多重因素影響

盡管高熵合金因晶格扭曲而具有遲滯擴散效應,但緩慢的擴散速率既能阻止O2-的內擴散,也可能阻礙金屬離子外擴散參與保護性氧化膜的生成。特別是對于共晶高熵合金,其雙相結構往往導致不同物相生成不同種類的氧化物。而合金元素的種類和活度、氧分壓、環境溫度、生成物種類、不同氧化物的互擴散等因素,會進一步加劇氧化過程的復雜性。

2.2.3 元素對腐蝕影響較大

前期研究表明,Al和/或Cr兩種元素能夠通過氧化形成致密的氧化物,并阻礙氧離子的內擴散和金屬離子的外擴散,是極為重要的抗氧化元素[37]。Mo,W,V等元素的存在,可能會在一定溫度下轉變成揮發性氧化物,使得氧化膜變得多孔疏松[38]。精準控制幾種關鍵元素的含量,通過生成特定成分氧化膜,可以起到更好的抗氧化效果。

3.1 已有研究總結

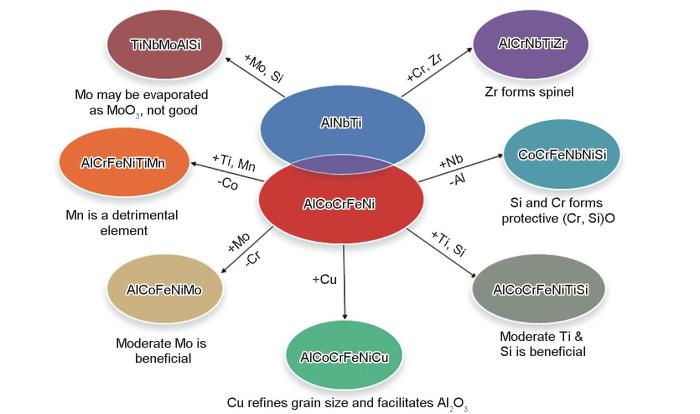

共晶高熵合金起始于AlCoCrFeNi體系,并以此為基準,添加Mn,Mo,Cu,Ti,Si等元素,或減少部分元素,開發出一系列新型合金。同時,研究者們還以AlNbTi體系為基準進行合金設計。相關合金發展示意圖如圖2所示。元素的添加或減少,很可能影響合金的高溫氧化行為。因此,本節總結了AlCoCrFeNi以及AlNbTi體系共晶高熵合金的成分、結構、氧化行為,分析了氧化過程的主要影響因素(溫度、氣氛、時間),并對主要發現進行了總結。

圖2 共晶高熵合金研究路線及添加元素的作用

Fig.2 The research outline of eutectic high entropy alloys and effects of added alloying elements

3.1.1 AlCoCrFeNi體系

作為最經典的成分,AlCoCrFeNi2.1是目前被研究最多的共晶高熵合金。該共晶高熵合金在多個溫度區間的氧化行為都得到了系統研究。例如,Saha[39]測定了AlCoCrFeNi2.1在950和1000℃空氣中的氧化動力學和腐蝕產物。在兩個溫度下,合金在100 h后均發生加速腐蝕,腐蝕產物主要為Al2O3和Fe2O3。隨著氧化時間的增加(25~500 h),主要腐蝕產物在Al2O3和Fe2O3之間轉換。

Vo等[40]則分析了該合金在500~900℃初始階段(0~10 min)的氧化行為,主要腐蝕產物變成了Al2O3和Cr2O3。Al2O3在BCC相表面,Cr2O3在FCC相表面,且往往在開始氧化的幾分鐘內就會產生。在溫度≤ 700℃時,FCC相和BCC相表面的氧化物生長速率并不相同。而在800℃或者更高溫度時,由于高溫促進擴散,兩相在氧化速率上的差別不再明顯。在隨后的摩擦磨損實驗中,Cr2O3作為主導氧化物,能在氧化初期就通過基體磨損而促使基體表面形成硬化磨床,進而提高基體隨后在穩定期的抗磨損和破壞能力[40]。

Jadhav等[41]研究了FeCoCrNiAl和FeCoCrNi2Al合金在1050℃空氣中的氧化性能,并與傳統NiCrAlY合金對比。兩種共晶高熵合金均為FCC + BCC結構。由于在氧化過程中生成了致密、連續、且更薄的Al2O3氧化膜(< 2 μm),兩種高熵合金的抗腐蝕能力均優于NiCrAlY合金(氧化膜厚度為4 μm)。研究者認為,基體中Al含量> 9%之后,將有助于形成Al2O3氧化膜[41]。

一定條件下,Cr和Al都會通過氧化參與共晶高熵合金AlCoCrFeNi2的氧化膜生成,且相比之下,Al提升抗腐蝕能力的效果更為明顯。Kumar等[42]通過控制Al和Cr的含量,制備出AlCoCrFeNi2、Al1.5CoCrFeNi2、AlCoCr1.5FeNi2和Al1.5CoCr1.5FeNi2 4種共晶高熵合金。經過1050℃下10次熱循環氧化,Al1.5CoCrFeNi2合金表現出最小的腐蝕速率。提高Al或Cr的含量,有助于形成薄且連續的Al2O3或Cr2O3,但相比之下,Cr2O3氧化膜更容易脫落,故其保護性弱于Al2O3[42]。

稀土元素同樣有助于提高合金的抗氧化性能。AlCoCrFeNi2.1合金在1000~1100℃形成了以Al2O3為主的氧化膜[43],但該氧化膜極易剝落。原因在于,如此高溫下,金屬離子外向擴散較快,會在氧化物與合金基體界面附近產生明顯的Kirkendall孔洞,破壞了氧化膜與基體的連接[43]。加入0.05%(原子分數)的Y能有效抑制界面處孔洞的生成,從而提高氧化膜與基體的連接附著能力。而當0.025%(原子分數)Y-Hf共摻雜后,通過O內擴散生成的柱狀Al2O3生長速率顯著降低,同時Al2O3與金屬基體界面的缺陷濃度也降低,氧化層與基體的附著度增加[44]。進一步研究表明,降低合金晶粒界面的S濃度和缺陷生成是調控共晶高熵合金抗腐蝕的關鍵因素[44]。

除了高溫氣相腐蝕,也有學者研究了熔鹽腐蝕行為。在450和650℃的NaCl-KCl-MgCl2共晶熔鹽中,AlCoCrFeNi2.1共晶高熵合金的抗熔鹽腐蝕能力遠高于雙相鋼DSS 2205[5]。在450℃,前者的腐蝕速率僅為1 mm/a,而后者高達8 mm/a。當溫度升高到650℃,兩者的腐蝕速率差則進一步拉大,分別為9和20 mm/a。在高溫熔鹽含Cl環境中,雙相鋼表面傾向于形成富Cr或富Fe的氧化物,但二者極易在熔融氯鹽中溶解。而對于AlCoCrFeNi2.1合金,盡管其Cr含量與DSS 2205基本持平(20%左右),但因其含有更多的Al作為犧牲元素與Cl反應,阻止了Cr的流失,進而降低了合金腐蝕速率。此外,掃描Kelvin探針(SKP)分析表明,AlCoCrFeNi2.1合金中FCC相(Fe-Cr-Co)和BCC相(Ni-Al)之間的電位差 (50 mV)小于DSS 2205中FCC相(γ-Fe)和BCC相(α-Fe)之前的電位差(65 mV),因而電偶腐蝕效應更弱[5]。

3.1.2 AlCrFeNiTiMn體系

由于Co價格較高,Nong等[45]嘗試用相對便宜的Ti和Ti + Mn替代,并通過真空電弧熔煉制備了AlCrFeNiTi和AlCrFeNiTiMn0.5合金。XRD結果表明,所制備的合金含有雙重BCC相(BCC1 + BCC2),以及少量Laves相。900℃下氧化100 h后,兩者氧化增重均呈現指數增加。AlCrFeNiTi合金的主要氧化產物為外層TiO2和內層Al2O3。AlCrFeNiTiMn0.5合金則還多了Mn2O3中間層[45]。Mn2O3的存在削弱了TiO2和Al2O3的鍵合力,從而加速了氧化物剝落。因此,Mn的存在似乎并不利于提高共晶高熵合金的抗氧化能力。

3.1.3 AlCoFeNiMo體系

有研究人員將AlCoCrFeNi中的Cr替換為Mo,并分析了Mo含量變化對Al19Fe20 - x Co20 - x Ni41Mo2x (x = 0, 1, 2)合金的影響[46]。該合金表現出B2 + FCC的雙相結構。B2相富含Al和Ni,而FCC相富含Fe、Co和Mo。腐蝕研究表明,x = 0時(無Mo),合金生成了疏松多孔的(Fe, Co, Ni, Al)3O4尖晶石型氧化層,表現出最高的氧化速率。而隨著2%Mo (x = 1)的加入,Al的選擇性氧化變得明顯,合金表面生成了兩種更為致密和具有保護性的含Al尖晶石。但當Mo含量達到4% (x = 2)時,由于Mo本身高溫穩定性差,形成揮發性氧化物,破壞了氧化膜的完整性,導致腐蝕增加,伴有CoO的生成。因此,可以推論,添加適量Mo有助于提高抗腐蝕性能。

3.1.4 AlCoCrFeNiCu體系

針對AlCoCrFeNiCu體系,有研究人員電弧熔煉了Al x CoCrFeNiCu (x = 0, 0.5, 1, 1.5, 2)系列合金。研究表明[47],Al的增加促進晶粒細化,并使合金結構由FCC(FCC1 + 富CuNi的FCC2)相向BCC相轉變。經過1000℃/100 h氧化后,合金表面形成4種氧化物,分別是Al2O3、Cr2O3、(Co, Ni, Cu)(Al, Cr, Fe)2O4以及(Co, Ni, Cu)O。幾種合金均遵循拋物線氧化規律。Al含量的增加,提高了Al2O3在氧化物中的比例。鑒于Al2O3比Cr2O3更具有保護作用,合金氧化拋物線速率常數顯著降低,抗腐蝕性能得到提高。

3.1.5 AlCoCrFeNiTiSi體系

在AlCoCrFeNi體系中添加了0.1%的Ti和Si后,合金仍為FCC + BCC的雙相結構,但抗氧化性能得到進一步提升[41]。在FeCoCrNiAl中,0.1%Ti的加入使得富Fe-Cr的FCC相和富Ni-Al的BCC相均發生晶粒細化,進而促進Al向外擴散形成Al2O3,提高抗氧化性能。而在FeCoCrNi2Al中,0.1%Ti和0.1%Ti + 0.1%Si并沒有產生細晶作用,但卻通過增加混合焓穩定了固溶相,進而提高抗氧化能力。值得注意的是,0.1% Ti和Si的加入還同時提高了合金的機械強度并降低了熱膨脹系數[41]。

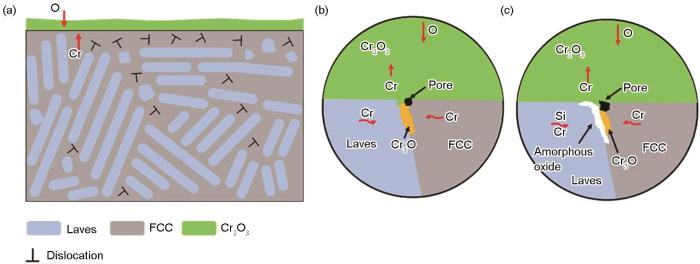

3.1.6 CoCrFeNbNiSi體系

有研究組通過激光熔覆在Cr-Mo-V鋼上制備了CoCr2FeNb0.5Ni/CoCr2FeNb0.5NiSi0.2涂層,并研究了其在800℃的N2-44%CO2-6%H2O環境中的腐蝕行為[48]。共晶高熵合金涂層包含富Cr的FCC相和富Nb的Laves相。由于激光熔覆工藝的急速效應,兩相實現了納米級別的層片狀排布。由于Cr相對含量較高,且熱力學上更容易被氧化,兩種合金的主要氧化物均為Cr2O3。Cr向外擴散參與Cr2O3生成的過程中,會生成Cr3O副產物,并在氧化物/基體界面留下Kirkendall孔洞。這些孔洞中的氣體會參與氧化基體。添加Si后,Cr與Si會共同形成無定形(Cr, Si)O x 氧化層,抵抗Kirkendall孔洞引起的腐蝕,降低了合金的氧化增重。同時,Si會與Cr一起形成(Cr, Si)O氧化層,進一步提高抗高溫腐蝕能力。相關高溫腐蝕機理如圖3所示。

圖3 CoCr2FeNb0.5NiSi0.2在800℃下N2-44%CO2-6%H2O氣氛中的氧化機理圖[48]

Fig.3 Schematic diagrams of oxidation mechanism of CoCr2FeNb0.5NiSi0.2: (a) growth of oxide scale, (b) formation of CrO3 at the scale/substrate interface, (c) formation of pores[48]

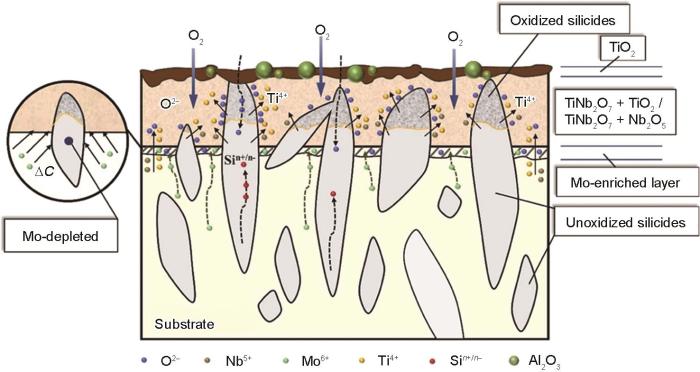

3.1.7 TiNbMoAlSi體系

Li等[49]研究了TiNbMo0.5Al0.225Si x (x= 0.1, 0.25, 0.4, 0.55)在1000℃空氣中的氧化行為及Si含量對腐蝕的影響。由于MoO3揮發或Nb2O5引起的氧化膜內應力,TiNbMo0.5Al0.225 (物相為BCC + (Nb, Ti)5Si3)共晶高熵合金在氧化超過36 h后出現明顯的裂紋和氧化物剝落。而隨著Si的加入,合金的抗氧化能力提高,氧化動力學遵循拋物線規則。氧化層TEM截面分析和理論計算表明,硅化物(Nb, Ti)5Si3的存在及分布狀態對抗氧化性能影響極大。整個氧化物形成過程如下:初始階段,O通過BCC相及BCC/(Nb, Ti)5Si3相界面向內擴散,并與合金中的Al和Ti等活潑金屬反應,生成零散分布的Al2O3與連續成膜的TiO2。隨著氧化進行,(Nb, Ti)5Si3中的Ti2+和Nb5+也會參與氧化并與TiO2反應,生成TiNb2O7 + TiO2/TiNb2O7 + Nb2O5等內層氧化物。Mo的氧化物會在氧化膜/金屬基體界面富集[49]。最終的氧化膜結構如圖4所示。

圖4 TiNbMoAlSi共晶高熵合金在1000℃的氧化機理示意圖[49]

Fig.4 Schematic diagram of oxidation mechanism of TiNbMoAlSi at 1000oC[49]

3.1.8 AlCrNbTiZr體系

Yurchenko等[50]制備了AlCrNbTiZr系列共晶高熵合金(Al23Cr20Nb15Ti32Zr10,Al28Cr20Nb15Ti27Zr10,Al33Cr20Nb15Ti22Zr10),均由富Nb-Ti的B2相和富Al-Cr-Zr的C14 Laves相構成。隨著Al和Ti的增加,一方面,氧化層中Al2O3及TiO2含量增加,抗腐蝕性提高;但另一方面,Laves相含量同樣增加,氧化膜生長應力增高,剝落的幾率增大。在800~1000℃,Al23Cr20Nb15Ti32Zr10表現出近似拋物線的氧化行為。腐蝕過程由Ti的外向擴散和O的內向擴散共同控制。3種共晶高熵合金的腐蝕產物主要為TiO2,同時包含少量Al2O3、CrO2、Ti0.4Al0.3Nb0.3O2和Zr0.5Al0.5O2。

為了方便檢索以及對比分析相關數據,表1列出了目前已有的不同體系共晶高熵合金高溫腐蝕研究數據。

表1 不同體系共晶高熵合金的高溫腐蝕總結

Table 1

| Material | Preparing Method | Phase | ToC | th | Corrosion product | Direct mass change mg·cm-2 | Environment | Ref. |

|---|---|---|---|---|---|---|---|---|

| AlCoCrFeNi2.1 | Casting | B2 + L12 | 950 | 500 | Fe2O3 + Al2O3 | 51 | air | [39] |

| 1000 | 500 | Fe2O3 + Al2O3 | 133 | |||||

| Al0CoCrCuFeNi | Arc | FCC | 1000 | 100 | Cr2O3 + spinel + (Co, Ni, Cu)O | 1.32 | air | [47] |

| Al0.5CoCrCuFeNi | melting | Al2O3 + Cr2O3 + spinel +(Co, Ni, Cu)O | 0.73 | |||||

| Al1CoCrCuFeNi | FCC + | Al2O3 + Cr2O3 + spinel +(Co, Ni, Cu)O | 0.33 | |||||

| BCC | ||||||||

| Al1.5CoCrCuFeNi | Al2O3 + Cr2O3 + spinel +(Co, Ni, Cu)O | 0.25 | ||||||

| Al2CoCrCuFeNi | Al2O3 + Cr2O3 + spinel +(Co, Ni, Cu)O | 0.235 | ||||||

| FeCoCrNiAl | MAS and | FCC + | 1050 | 100 | Al2O3 | 0.38 | air | [49] |

| FeCoCrNiAlTi0.1 | hot | BCC | 0.37 | |||||

| FeCoCrNiAlTi0.1Si0.1 | pressing | 0.34 | ||||||

| FeCoCrNi2Al | 0.4 | |||||||

| FeCoCrNi2AlTi0.1 | 0.36 | |||||||

| FeCoCrNi2AlTi0.1Si0.1 | 0.31 | |||||||

| MCrAlY | 0.63 | |||||||

| Al19Fe20Co20Ni41 | Arc | B2 + FCC | 800 | 100 | spinel1 + spinel2 | 4.25 | air | [46] |

| Al19Fe19Co19Ni41Mo2 | melting | spinel2 + spinel3 | 1.95 | |||||

| Al19Fe18Co18Ni41Mo4 | spinel2 + spinel3 + CoO | 1.3 | ||||||

| AlCoCrFeNi2.1 | Arc melting | BCC + | 500 | 0.17 | Cr2O3 + Al2O3 | - | air | [40] |

| + chill | FCC | 600 | - | |||||

| casting | 700 | - | ||||||

| 800 | - | |||||||

| 900 | - | |||||||

| AlCoCrFeNi2.1 | Arc melting | FCC(L12) + BCC(B2) | 450 | 24 | CrCl2 + AlCl2 | 20 | Molten NaCl-KCl-MgCl2 | [5] |

| 650 | 39 | |||||||

| TiNbMo0.5Al0.225Si0.1 | Vacuum |

BCC + γ- (Nb, Ti)5Si3 |

1000 | 60 | TiO2 + TiNb2O7 + SiO2 | 68.5 | air | [49] |

| TiNbMo0.5Al0.225Si0.25 | melting | 110.93 | ||||||

| TiNbMo0.5Al0.225S0.4 |

Si+BCC+ γ-Nb,Ti)5Si3 |

TiO2 + TiNb2O7 + Al2O3 | 75.71 | |||||

| TiNbMo0.5Al0.225Si0.55 |

BCC + β- (Nb,Ti)5Si3 |

102.64 | ||||||

| FeCoNiAlCrB | Ball | BCC + | 1000 | 6 | spinel + α-Al2O3 + Cr2O3 | - | air | [51] |

| milling + | borides | 48 | - | |||||

| FeCoNiAlCrBY0.1 | SPS | 6 | - | |||||

| 48 | - | |||||||

| Al23Cr20Nb15Ti32Zr10 | Arc | B2 + | 800 | 100 | Al2O3 + CrO2 + | 8 | air | [50] |

| melting | C14 Laves | 900 | 100 | Ti0.4Al0.3Nb0.3O2 + TiO2 + | 22 | |||

| 1000 | 10 | Zr0.5Al0.5O2 | 20 | |||||

| Al28Cr20Nb15Ti27Zr10 | 800 | 100 | -59 | |||||

| 900 | 100 | -62 | ||||||

| 1000 | 10 | -15 | ||||||

| Al33Cr20Nb15Ti22Zr10 | 800 | 100 | -18.5 | |||||

| 900 | 100 | -38 | ||||||

| 1000 | 10 | -29 | ||||||

| AlCoCrFeNi2 | Arc melting | FCC + BCC | 1050 | 55 | Al2O3 + Cr2O3 + Fe2O3· AB2O4 | -0.07 | air | [42] |

| Al1.5CoCrFeNi2 | FCC + B2 | (A = Fe/Co/Ni, B = Al/Cr) | 0.36 | |||||

| AlCoCr1.5FeNi2 | FCC + BCC | 0.29 | ||||||

| Al1.5CoCr1.5FeNi2 | BCC/B2 | 0.56 | ||||||

| CoCr2FeNb0.5Ni | Laser cladding | FCC + Laves | 800 | 320 | Cr2O3 + Cr3O | 1.55 | N2-44CO2-6H2O gas | [48] |

| CoCr2FeNb0.5NiSi0.2 | 1.34 | |||||||

| AlCrFeNiTi | Arc melting | BCC1 + BCC2 + Laves | 900 | 100 | TiO2 + Al2O3 + Mn2O3 + complex | 1.31 | air | [45] |

| Fe-O (Fe2TiO5, Mn(FeTi)) | ||||||||

| AlCrFeNiTiMn0.5 | BCC1 | 1.66 | ||||||

| BCC2 + | ||||||||

| Laves | ||||||||

| AlCoCrFeNi2.1 | Arc melting | FCC (γ') + BCC (β) | 1000 | 500 | Al2O3 + spinel | - | air | [43] |

| 1100 | Al2O3 | - | ||||||

| AlCoCrFeNi2.1 | Arc melting | L12 (γ') + | 1100 | 1008 | Al2O3 | - | air | [44] |

| B2 (β) | 1200 | - | ||||||

| NiCoCrAlYHf | 1100 | - | ||||||

| 1200 | - |

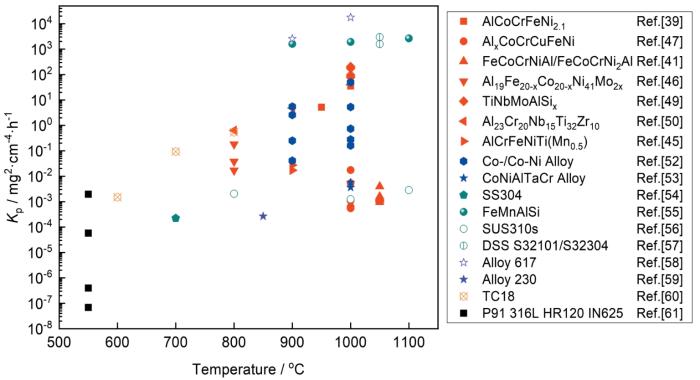

圖5 多種共晶高熵合金以及Co基、Fe基、Ni基、Ti基合金在550~1100℃下靜態空氣中的氧化速率常數對比

Fig.5 Comparison on oxidation rate constants of some EHEAs and Co-based, Fe-based, Ni-based and Ti-based alloys in static air at 550-1100oC

4 總結和展望

4.1 總結

高熵合金的發現開啟了一個巨大的多組元合金庫。而這其中,共晶高熵合金因其雙相復合結構,實現了強度-塑性的雙重提高和優良的力學性能,在工程領域具有廣闊的應用前景。本文從共晶高熵合金發展、分類、高溫腐蝕基本特征、腐蝕產物、環境(化學成分、溫度、時間等)影響、合金元素調控作用和高溫腐蝕機理等方面,總結了共晶高熵合金高溫腐蝕的研究進展。

一般而言,共晶高熵合金表現出與不銹鋼/鎳基合金相近甚至更為優異的抗氧化行為。這種抗腐蝕性能的主要根源還是在高熵合金所獨有的4個效應,即高熵效應、遲滯擴散效應、晶格扭曲效應、雞尾酒效應。進一步研究表明,共晶高熵合金的腐蝕行為在很大程度上受合金成分以及所形成的表面氧化膜影響。共晶高熵合金中,對抗腐蝕其主要作用的元素為Cr和Al。同時,適當添加其他合金元素(Si、Ti、Cu、Mo、稀土元素等)有助于改善組織結構、影響氧化膜成分,進而提高抗腐蝕效果。添加Mn會產生負面效果。一般認為,合金元素主要從以下幾個方面起到改善腐蝕性能的作用:提高混合焓進而提高固溶相穩定性,細化合金基體晶粒進而促進氧化膜生成,促進形成更為穩定的氧化物(Cr2O3,Al2O3,尖晶石等),減少所生成的氧化膜的缺陷等等。需要注意的是,不同體系的合金成分不同,在不同環境下生成的主要氧化產物也不盡相同。因此,合金元素的加入對腐蝕的調控作用也需要具體分析。此外,共晶高熵合金的雙相結構往往形成不同的氧化膜,且其生長速率隨著溫度升高而不再明顯。與Fe基、Ni基、Co基等傳統合金相比,共晶高熵合金整體上表現出較低的氧化速率,因而在高溫領域具有潛在的應用價值。

4.2 未來研究方向展望

對于未來共晶高熵合金的高溫腐蝕研究,本文提出如下建議:

(1) 拓寬腐蝕環境。目前大多數研究集中于共晶高熵合金在空氣中的高溫氧化。然而實際高溫應用場景包括多種氣氛以及熔鹽環境。未來應圍繞這些具體應用環境,開展更多研究,以探索不同氣體分子(H2O, CO2, SO2, HCl等)以及熔鹽(氯鹽、硫酸鹽、硝酸鹽等)對共晶高熵合金的作用機制。

(2) 擴大合金范圍。目前已開發的共晶高熵合金,只有少部分開展了高溫氧化研究。未來應該擴大合金研究范圍,將更多合金成分納入,明確不同合金元素、不同物相結構對共晶高熵合金腐蝕的影響。

(3) 借助先進手段表征腐蝕產物。目前研究手段多集中于XRD物相分析,以及通過SEM/EDS分析氧化物截面。未來可在更小尺度上開展分析表征,利用FIB制備樣品,并開展透射電鏡,電子背散射衍射(EBSD),透射菊池衍射(TKD),三維原子探針(APT)等高分辨表征,從而獲得更多腐蝕信息,明確氧化物生成過程,更好地揭示腐蝕機理。

(4) 借助理論模型進行合金開發和性能預測。高溫氧化過程涉及到氣體分子在合金表面的吸附、解離、反應、擴散等一系列過程,往往過于微觀而無法直接觀察。可以采用第一性原理、分子動力學等理論方法,對上述過程進行分析,進而促進理解關鍵過程、推導反應機理、并幫助開發新型抗高溫腐蝕合金。

(5) 開展腐蝕-應力協同作用研究。材料在實際高溫服役環境,往往同時受化學與力學作用而加速惡化。但目前共晶高熵合金的相關研究尚屬空白。應力腐蝕開裂(SCC)、腐蝕疲勞(CF)、腐蝕蠕變(CP)等相關實驗應積極開展,以便明確共晶高熵合金的優異力學性能是否在腐蝕-應力協同作用下繼續保持。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414