N09925鎳基合金(以下簡稱N09925)因其良好的耐蝕性和力學性能,被廣泛應用于石油天然氣、核能、海洋、航空航天化工等行業。S32205雙相不銹鋼(以下簡稱S32205)組織由奧氏體相和鐵素體相組成,由于其高強度、良好的塑韌性、較低的鎳含量以及優異的耐蝕性,正在取代廣泛使用的高含Ni奧氏體鋼[1-2]。這兩種材料優良的耐蝕性主要歸功于其表面形成的鈍化膜對金屬基體的保護作用。一般而言,合金鋼的腐蝕源自鋼表面鈍化膜的溶解破裂,而溶解速率與鈍化膜特征密切相關。

鈍化膜的特征會受到材料化學成分和組織的影響[3]。大量研究表明,S32205在3.5%(質量分數,下同)NaCl溶液中生成的鈍化膜是具有n型和p型半導體特征的雙層膜結構[4]。另有研究者認為,S32205形成的鈍化膜外層主要由Fe2O3組成,內層主要由Cr2O3和少量FeO組成[5]。還有研究者認為,外層主要由Cr和Fe的氧化物組成,包括Cr2O3、CrO、Fe3O4和Fe2O3,內層主要由FeO組成。這種認識的差異主要是由于兩相的鈍化膜厚度和成分不均勻。與S32205相比,N09925鎳含量較高,ABREU等[6]研究發現,Ni會改變氧化層的電導率,促進電阻更大的氧化膜的形成,所以Ni含量增加后形成的鈍化膜更薄且更具保護性。NISHIMURA等[7]研究認為膜層中的Ni氧化物主要以Ni2+的形式存在于Fe氧化物中。但是研究者們對于Ni對鈍化膜的作用仍然存在爭議,且目前關于N09925鈍化行為的研究較少,僅有的少量文獻多集中于高溫氧化條件,難以對兩種材料的鈍化膜特征進行比較,且兩種材料的鈍化膜特征及性能差異尚不清晰。因此,比較這兩種合金表面鈍化膜組成、結構與腐蝕特性之間的關系,對于深入理解金屬腐蝕微觀機制并進行材料的選擇,具有重要的理論意義與應用價值。

筆者采用電化學測試和腐蝕模擬試驗等方法,對S32205和N09925的鈍化膜特征及耐蝕性進行了對比研究,利用X光電子能譜儀(XPS)對鈍化膜的成分進行了表征,討論了兩種材料的電化學行為與鈍化膜組成的關系。

1. 試驗

1.1 試樣及溶液

試驗材料為商用S32205和N09925。S32205為固溶態,顯微組織為鐵素體和奧氏體,如圖1(a)所示所示;N09925為固溶+時效處理狀態,顯微組織主要為奧氏體,如圖1(b)所示。兩種材料化學成分如表1所示。

| 材料 | 質量分數/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Ni | Si | Mo | P | S | Mn | N | |

| S32205 | 0.022 | 22.27 | 5.58 | 0.46 | 3.32 | 0.022 | 0.001 0 | 1.19 | 0.178 |

| N09925 | 0.016 | 20.91 | 44.29 | 0.13 | — | 0.009 | 0.001 4 | 0.63 | — |

電化學測試試樣尺寸為10 mm×10 mm×5 mm,在試樣一端焊上銅導線并用環氧樹脂密封,以保證測試面暴露面積為1 cm2。腐蝕模擬試驗試樣尺寸為10 mm×10 mm×3 mm,試驗前用砂紙將試樣逐級(至2000號)打磨,然后依次用去離子水和酒精沖洗,高壓N2吹干,將試樣放置在空氣中自然鈍化12 h后進行相關測試。電化學測試和腐蝕模擬試驗溶液均采用由去離子水和分析純化學試劑配制成的3.5%(質量分數)NaCl溶液。

1.2 試驗方法

電化學測試采用Gamry 1010E電化學工作站,在常溫常壓電解池三電極體系中進行。工作電極分別為S32205和N09925,輔助電極為鉑片(面積2 cm2),參比電極為飽和甘汞電極(SCE)。測試均在開路電位(OCP)穩定1 h后進行。電化學阻抗譜(EIS)測試使用的交流電壓幅值為10 mV,頻率為0.01~105 Hz。試驗均在(25±1)℃的環境中進行,為保證試驗結果的準確性,三種測試均至少重復3次。

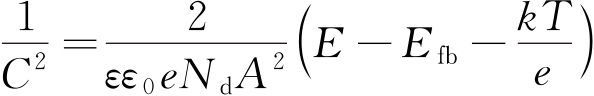

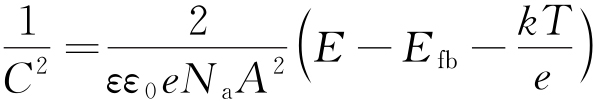

通過莫特肖特基(Mott-Schottky)分析方法對S32205和N09925表面鈍化膜的半導體行為進行研究,測試電位步長為25 mV,測試頻率為1 000 Hz,交流電壓幅值為10 mV,Mott-Schottky關系式如式(1)~(2)所示。

n型半導體:

|

|

(1) |

p型半導體:

|

|

(2) |

式中:C為空間電荷電容;ε為氧化膜的介電常數(ε=15.6);ε0為真空介電常數(8.854×10-14 F·cm-1);e是電子電荷(1.602×10-19 C);Nd為n型半導體的電子施主密度;Na為p型半導體的空位受主密度;T為絕對溫度;k為玻爾茲曼常數(1.38×10-23 J/K);E為外加電位;Efb為平帶電勢。

腐蝕模擬試驗在1 L的燒杯中進行,將試樣懸掛在燒杯內的聚四氟乙烯夾具上,浸泡在3.5%(質量分數)NaCl溶液中,浸泡時間為24 h。試驗溫度為25 ℃,燒杯采用蓋子密封,防止溶液蒸發。試驗結束后,取出試樣,用去離子水清洗,無水乙醇脫水,高壓空氣吹干。利用Thermo Scientific K-Alpha型XPS對浸泡后生成的鈍化膜進行測試,激發源為單色的Al Kα射線,工作電壓12 kV,分析室真空度優于5.0×10-5 Pa。對測試后的XPS圖譜用C1s外標法進行譜線能量校正,然后采用XPSpeak 4.1軟件進行譜峰標定。

2. 結果與討論

2.1 Mott-Schottky曲線

圖2顯示了在S32205和N09925表面形成的鈍化膜的Mott-Schottky曲線均分為A和B兩個區。其中,較低電位的A區斜率為正,表示鈍化膜的n型半導體特性,而較高電位的B區斜率為負,表示鈍化膜的p型半導體特性。根據點缺陷模型,電子給體主要是氧空位和金屬間隙,而主要受體是陽離子空位。根據鈍化膜中的主要缺陷,鈍化膜在不同的勢能區表現出n型或p型半導體特性。一般來說,MoO3、Fe2O3、FeOOH表現出n型半導體特性,而NiO、Ni(OH)2、Cr2O3和Fe3O4主要表現為p型半導體特性[8]。CARMEZIM等[9]認為,n-p異質結的特征應該解釋為存在一種雙層結構的鈍化膜,其中具有不同半導體行為的物質分別富集在外層膜和內層膜中。

根據Mott-Schottky曲線對應直線段的斜率,分別計算了S32205和N09925的n型和p型半導體區的施主密度(Nd)和受主密度(Na)。由計算結果可見,N09925的缺陷密度低于S32205,兩種材料的施主和受主密度均在同一數量級(1021),文獻[8]表明這一數量級屬于鈍化良好的耐蝕合金的缺陷密度。據報道[10],缺陷密度隨著鈍化膜電導率的增加而增加。因此,在較低的電位下,N09925的缺陷密度較低,這可能導致鈍化膜的維鈍電流密度較低。

2.2 鈍化膜成分

由圖3可見:Cr 2p3/2譜的信號由三個峰組成,分別是金屬Cr(574.1 eV)、Cr2O3(576.4 eV)和Cr(OH)3(577.3 eV);Fe2p3/2譜由金屬Fe(706.6 eV)、Fe3O4(707.8 eV)、FeO(709.4 eV)、Fe2O3(710.9 eV)和FeOOH(711.8 eV)五個峰組成[4]。由此可見,鈍化膜中Fe2+和Fe3+同時存在。在兩種材料的鈍化膜中,Ni 2p3/2譜的峰區別最大,S32205僅存在金屬Ni(852.6 eV)峰,而N09925鈍化膜中除金屬Ni外,還存在NiO(853.8 eV)和Ni(OH)2(855.6 eV)[2]。O譜由O2-(529.8 eV)、OH-(531.4 eV)和H2O(533 eV)組成,O2-和OH-分別對應氧化物和氫氧化物。

由表2可見:S32205表面鈍化膜中Cr的氧化物和氫氧化物的質量分數均高于N09925;從兩種材料基體元素質量分數來看,S32205和N09925表面鈍化膜均出現Cr元素的富集。S32205表面鈍化膜中僅含有質量分數為6.19%的Ni,而N09925表面鈍化膜中含金屬Ni、NiO和Ni(OH)2,總質量分數約為31%。

| 材料 | 質量分數/% | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Cr | Cr2O3 | Cr(OH)3 | Fe | Fe3O4 | FeO | Fe2O3 | FeOOH | Ni | NiO | Ni(OH)2 | |

| S32205 | 8.5 | 25.69 | 15.19 | 21.07 | 6.83 | 7.71 | 4.80 | 4.02 | 6.19 | — | — |

| N09925 | 12.39 | 22.03 | 12.26 | 10.03 | 5.05 | 1.75 | 2.60 | 2.72 | 25.71 | 4.55 | 0.91 |

2.3 EIS曲線

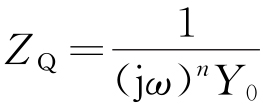

所有的EIS數據都經過Kramers-Kronig變換進行驗證,并滿足線性條件的約束。由圖4可見:S32205和N09925的Nyquist圖都顯示為未完全的容抗弧,表明材料存在鈍化行為[11],且N09925的Nyquist圖容抗弧半徑大于S32205,表明N09925表面鈍化膜的保護性較好;兩種材料Bode圖高頻區的阻抗約為10Ω·cm2,并隨頻率的降低而增加,當頻率為0.01 Hz時,N09925的阻抗值明顯高于S32205;在中頻區,N09925的相位角高于S32205,這也驗證了N09925表面鈍化膜致密性和保護性均更好[12]。此外,各相位角曲線在低頻區出現另一峰值,這與基體與膜界面的電荷轉移有關。

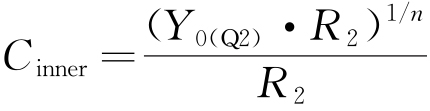

使用圖5所示等效電路對兩種材料的EIS數據進行解析。其中,Rs為溶液電阻,Rf和Rt分別表示鈍化膜電阻和溶液/膜界面電荷轉移電阻,鈍化膜的電容和界面電容是非理想電容,故分別用恒相位角元件Q1和Q2表示。Q常用于表面電流分布不均或表面粗糙度增大的情況,其阻抗由式(3)給出。

|

|

(3) |

式中:j為虛數(j2=1);Y0為比例常數;ω為角頻率;n為經驗指數,通常為0.5~1。當n=0.5時,Q代表Warburg阻抗;當n=1時,Q代表純電容元件;當0.5<n<1時,Q代表頻率空間中介電弛豫時間的分布。

表3給出了EIS擬合后得到的數據結果。其中,N09925和S32205的膜層電阻(Rf)受離子溶解的影響,N09925的Rf遠大于S32205,說明N09925表面鈍化膜保護性更好。同時,N09925的Rt大于S32205,表明N09925的電荷傳遞過程阻力較大。此外,S32205的n略低于N09925,說明N09925表面形成的鈍化膜具有更高的均勻性[10]。N09925的總電阻(Rf+Rt)約為1 291 kΩ,高于S32205(371 kΩ),表明N09925比S32205具有更好的耐蝕性。

| 材料 | Rs/(Ω·cm2) | Q1 | Rf/(Ω·cm2) | Q2 | Rt/(Ω·cm2) | ||

|---|---|---|---|---|---|---|---|

| Y1/(Ω-1·s-n·cm-2) | n1 | Y2/(Ω-1·s-n·cm-2) | n2 | ||||

| S32205 | 9.67 | 3.81×10-5 | 0.89 | 24.38 | 1.18×10-5 | 0.87 | 3.71×105 |

| N09925 | 9.07 | 1.50×10-4 | 1 | 1 244 | 3.01×10-5 | 0.93 | 1.29×106 |

2.4 S32205和N09925表面鈍化膜保護性差異的原因

2.4.1 Ni元素作用

對比S32205和N09925的化學成分可以發現,N09925的Cr含量與S32205相差不大,而N09925的Ni含量約為S32205的8倍。由圖5阻抗測試結果可知,N09925的阻抗值約為S32205的2倍,說明Ni對于提高鈍化膜的保護性是有益的。Ni元素相比Fe和Cr元素更不容易被氧化,因此Ni元素在最靠近氧化物與基體界面區域以金屬狀態富集。Ni阻擋層的存在,降低了Fe和Cr整體的溶解速率。

2.4.2 鈍化膜結構

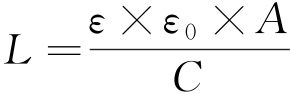

通常,鋼表面的鈍化膜處于動態平衡狀態,穩態鈍化膜的厚度取決于其在金屬與膜界面的生長速率和在膜與溶液界面的溶解速率。鈍化膜厚度可由式(4)估算。

|

|

(4) |

式中:L為鈍化膜厚度;ε為氧化膜的介電常數;ε0為自由空間的介電常數(8.854 2×10-14 F/cm);A為工作電極暴露面積;C為鈍化膜總電容,可以由內(Cinner)外(Couter)界面的電容計算所得,見式(5)~(7)。

|

|

(5) |

|

|

(6) |

|

|

(7) |

從鈍化膜結構角度看,通過計算得出S32205和N09925表面鈍化膜厚度分別為3.4 nm和0.6 nm。表明Ni含量增加,鈍化膜厚度減小,這與N09925有較低的缺陷密度是一致的。由于N09925中Ni含量高于S32205,較多的Ni成為阻擋層抑制Fe和Cr的溶解,同時N09925中缺陷更少,膜層更致密,這由圖4中N09925具有更大的相位角可見,說明N09925表面鈍化膜更穩定且具有更好的保護性和耐蝕性。

3. 結論

(1)S32205雙相不銹鋼和N09925鎳基合金表面的鈍化膜都呈現n-p型半導體特性,但S32205雙相不銹鋼表面鈍化膜的缺陷密度高于N09925鎳基合金。

(2)S32205雙相不銹鋼表面鈍化膜的主要成分為Cr2O3、Cr(OH)3、Fe氧化物和氫氧化物,以及金屬Ni,而N09925鎳基合金表面鈍化膜的主要成分除Cr和Fe的氧化物、氫氧化物以外,還含有較多金屬Ni以及Ni的氧化物和氫氧化物。N09925鎳基合金表面鈍化膜中的Ni含量明顯高于S32205雙相不銹鋼,這使其鈍化膜更致密且具有更好的保護性。

(3)N09925鎳基合金的阻抗值更高,其膜層電阻和電荷傳遞電阻均高于S32205雙相不銹鋼,表明N09925鎳基合金表面鈍化膜的保護性高于S32205雙相不銹鋼。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414