腐蝕作為自然界中最普遍的現象,給人類社會造成了嚴重的經濟損失。傳統的腐蝕監測主要依賴于電化學傳感器、電阻傳感器和光纖傳感器等設備,其使用人員需要具有相關專業知識,并且監測結果易受外界環境干擾。自預警涂層可對涂層損傷和金屬的腐蝕位點進行自我預警與指示,便于人們采取合適的方式對腐蝕進行干預。因此,研究金屬表面自預警涂層具有十分重要的意義。

自預警涂層的研究起始于上世紀,JOHNSON等于1994年使用熒光分子與環氧樹脂制備了用于早期腐蝕檢測的自預警涂層。這類涂層通常含有熒光分子或顯色指示劑,能夠響應與腐蝕相關的環境變化,被廣泛地應用于航空航天、文物保護等領域。當出現腐蝕時,腐蝕位點附近的環境pH也會發生相應變化,從而刺激自預警涂層中的熒光分子產生熒光反應,實現對腐蝕的自預警與指示。2000年,BÜCHLER等使用熒光探針研究了鋁合金的腐蝕過程,熒光探針可以在接觸腐蝕區域幾分鐘內產生熒光,形成熒光圖案從而確定腐蝕位點。2013年,MAIA等將pH指示劑封裝在介孔二氧化硅納米容器中制備涂層,實現了自預警功能,并且避免了指示劑性能受涂層中其他組分的干擾,減少了“過早熒光”的現象。相比于普通熒光材料,聚集誘導發光(AIE) 分子具有熒光強度高、反應靈敏等優點,且能提升涂層的耐蝕性和韌性,是自預警涂層發展的新方向。2016年,ROBB等將溶解有AIE分子的溶液封裝于微膠囊中,然后均勻分散于涂層基質中制得自預警涂層。將涂層破損導致微膠囊破裂時,微膠囊中溶液會被釋放,待溶劑揮發后AIE分子發生聚集從而產生熒光。2021年,SU等直接將AIE分子與環氧樹脂結合,制備了自預警涂層。

近年來,世界各地的研究人員們都在加速對自預警涂層的研究,研究內容也更加深入,自預警涂層的發展也更為迅速,關于自預警涂層體系研究也逐漸完善。作者以國內外相關文獻為參考依據,綜述了金屬表面自預警涂層的制備、性能與機理的研究進展,提出其存在的問題,并對未來的發展趨勢進行了展望。

1. 自預警涂層的制備方法

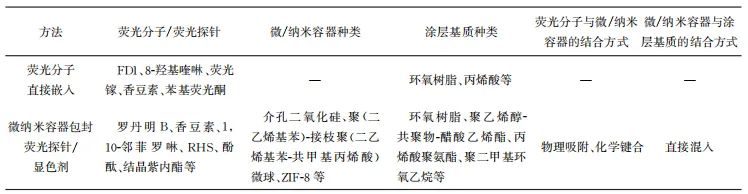

自預警涂層一般是由熒光分子與涂層基質(如環氧樹脂、丙烯酸有機硅樹脂、丙烯酸樹脂、氟樹脂、 聚氨酯樹脂等)組成,利用熒光分子對刺激(腐蝕、機械損傷等) 的響應從而實現自預警功能。根據熒光分子與樹脂的結合方式,可將自預警涂層分為兩種:摻雜型和鍵合型。因此,從涂層類型這個角度看,相應的制備方法也分為兩種,即將熒光分子直接嵌入到涂層基質中和通過微納米容器包封熒光探針/顯色劑再添加到涂層基質中。 1. 1 熒光分子直接嵌入到涂層基質中 熒光分子能夠對pH、金屬離子等腐蝕引起的電化學變化作出響應,并使它們自身發生顏色或熒光變化。將熒光分子以原位聚合、靜電作用、機械共混、熔融共混等物理方式直接添加到涂層基質中。該方法步驟簡單、易于操作,是開發腐蝕自預警熒光涂層的最簡單方法,但在許多情況下,熒光分子和涂層組分之間可能產生不利的作用導致熒光變化過早發生,并改變涂層的理化性能。 針對鋼基體, AUGUSTYNIAK等以1.5% (質量分數,下同) 的螺環[1H-異吲哚-1, 9'-[9H] 呫噸]-3(2H) -酮,3',6'-雙(二乙基氨基)-2-[(1-甲基亞乙基) 氨基] (FD1) 作為熒光探針,將其溶解在甲苯中,再與環氧樹脂混合,將其涂抹在經過預處理的不銹鋼表面,固化后得到自預警涂層。結果表明,該涂層可實現腐蝕過程對二價鐵離子的早期預警功能。ROSHAN等用8-羥基喹啉作為熒光探針溶解在混合溶劑(50%二甲苯、25%甲苯、10%甲基乙基酮、10%正丁醇和5%乙二醇) 中,再加入到環氧樹脂和固化劑中混合均勻,將其涂抹、固化在碳素鋼表面形成自預警涂層。 針對鋁合金基體,SIBI等利用熒光鎵試劑與鋁離子的熒光反應,將其溶解于二甲苯和丙酮的混合物中,再將該混合物加入環氧樹脂/聚酰胺溶液中,充分混合后,用拉拔棒將樹脂溶液涂抹在被處理過的鋁合金表面,室溫下固化2周,可得厚度為20~40μm的自預警涂層。LIU等將香豆素與環氧樹脂、固化劑混合,噴涂在鋁合金薄板上,室溫下干燥24h,得到厚度約為40μm的自預警涂層。LI等以苯基熒光酮為熒光探針,將其與丙烯酸混合后均勻噴涂在鋁合金上,制得自預警涂層。 1.2 微納米容器包封熒光探針/顯色劑再添加到涂層基質中 微納米容器通常是指具有微納米尺寸并能夠存儲、釋放目標物質的復合材料,一般具有核殼結構或雙層結構。典型的微納米容器主要包括埃洛石納米管(HNT),介孔二氧化硅,類雙層氫氧化物(LDHs)和分子篩等。熒光探針是指在紫外-可見-近紅外區有特征熒光,并且其熒光性質(激發和發射波長、強度、壽命、偏振等) 可隨熒光探針所處環境的性質如極性、折射率、黏度等改變而靈敏改變的一類熒光性分子。顯色劑指一種物質與另一種物質混合時能發生特定顯色反應(一般為絡合反應)的物質。將微納米容器包封熒光探針/顯色劑再添加到涂層基質中可以防止熒光探針/顯色劑與涂層基質直接接觸,有效減少因熒光分子和涂層組分之間不利的相互作用導致的過早熒光,缺點是制備過程較為繁瑣。 EXBRAYAT等先將羅丹明B衍生物封裝在介孔二氧化硅納米容器中,再將其分散液涂覆在不銹鋼基體上,用溶解在乙醇中的聚乙烯醇-共聚物-醋酸乙烯酯作為黏合劑再涂一層,室溫下干燥1h可得聚合物/納米傳感器復合涂層,該涂層厚度約為1.5μm。 WANG等使用聚(二乙烯基苯)-接枝聚(二 乙烯基苯-共甲基丙烯酸) 微球作為納米容器,以香豆素作為熒光探針、苯丙三氮唑(BTA) 作為緩蝕劑,與納米微球一同加入到乙腈溶劑中,70℃下攪拌24h,然后在30℃真空條件下攪拌去除乙腈,洗滌、干燥后得到白色粉末;然后將其與環氧樹脂與固化劑混合均勻,再將碳鋼Q235浸入其中,取出后在30℃下固化6h,得到自預警涂層。 LIU等以介孔二氧化硅納米顆粒(MSN) 為納米容器,以1,10-鄰菲羅啉(Phen) 為熒光探針,制備了自預警涂層。具體過程如下:將MSN與Phen的乙醇溶液混合,減壓攪拌5h后離心分離;將殼聚糖(CS) 和三聚磷酸鈉(TPP) 溶液依次加入負載的介孔二氧化硅納米容器(MSN-Phen) 懸浮液中,使殼聚糖-三聚磷酸鈉(CS-TPP) 配合物沉積在MSN-Phen表面,離心收集CS包封的介孔二氧化硅納米顆粒(MSN-Phen@CS) ,并用蒸餾水洗滌3次;于50℃條件下干燥得到納米熒光傳感器;在環氧乳液中加入該傳感器(2%) ,加入硬化劑攪拌30min形成混合物;將該混合物涂在低碳鋼表面,固化后制得自預警涂層。 WANG等以3', 6'-雙 (二乙氨基)-2-{[(2- 羥基苯基)亞甲基]氨基}螺[1H-異吲哚-1,9'-(9H) 氧雜蒽]-3(2H)-酮(RHS) 為熒光探針,以鋅基金屬-有機框架材料ZIF-8為納米容器,通過將RHS和ZIF-8加入甲苯中攪拌24h后過濾并用乙醇洗滌,制得納米熒光傳感器;然后,將RHS@ZIF-8均勻混合于環氧樹脂與固化劑中,再將混合物涂抹在銅合金表面,80℃條件下固化制得自預警涂層。 GALVÃO等以酚酞(PhPh)作為顯色指示劑,以介孔二氧化硅納米顆粒作為納米容器,通過微乳液法完成顯色指示劑的封裝,制得納米傳感器;并以丙烯酸聚氨酯作為涂層基質,向其中加入納米傳感器和硬化劑,混合后涂覆在經過預處理的鋁合金表面,固化后制得自預警涂層。 ZHENG等以結晶紫內酯(CVL) 作為機械觸發指示劑,通過溶劑蒸發法將其封裝在聚甲基丙烯酸甲酯(PMMA)外殼中,制備了PMMA/CVL微膠囊;將二氧化硅納米顆粒均勻分散在PMMA/CVL微膠囊懸浮液中,干燥后制得SiO2/PMMA/CVL視覺微膠囊;在聚碳酸酯(PC) 基體上旋涂一次聚二甲基環氧乙烷(PDMS)膜并將微膠囊均勻地鋪展在其表面, 室溫固化1h后,在微膠囊表面再次旋涂一層PDMS膜作為保護層,固化后制得自預警涂層。 將金屬表面自預警涂層的制備方法進行歸納總結,如表1所示。 表1 金屬表面自預警涂層制備方法 2. 1 顯色性能 顯色性能是指自預警涂層中添加的顯色指示劑在涂層遭到破壞時,選擇性地響應與腐蝕過程相關的pH、金屬離子和電化學反應,并導致自身顏色發生變化的性能,起到早期預警功能。其優點是能夠快捷、有效地實現腐蝕的早期預警;缺點是顯色響應靈敏度與熒光響應相比,低了102~104倍。 LEE等以對pH響應的百里酚藍為顯色劑,通過多步乳液聚合法制備了具有聚集誘導發光 (AIE)效應的四苯基乙烯(TPE) 微膠囊,并在不銹鋼表面制備了雙刺激響應自預警硫醇環氧熱固性 (DSRTET)涂層。結果表明,該涂層具有pH刺激響應早期預警功能,可實現裂紋的可視化,當腐蝕微區為酸性時,涂層呈粉紅色,腐蝕微區為堿性時,涂層呈藍紫色。 LIU等以1,10-鄰菲咯啉-5-胺(APhen) 為顯色劑,以對pH敏感的多層殼聚糖/海藻酸鹽覆蓋的CaCO3為納米容器,研究了一種具有損傷預警和主動腐蝕保護能力的智能防護涂層。結果證明,當鋼基體發生腐蝕時,從CaCO3 納米容器中釋放的APhen可迅速與腐蝕微區產生的Fe2+反應產生鮮艷的紅色,起到早期預警的作用;同時,APhen分子吸附在鋼基體上,抑制涂層劃痕內的腐蝕活動。 2.2 熒光性能 熒光性能是指自預警涂層中添加的熒光探針在涂層遭到破壞時,選擇性地響應與腐蝕過程相關的pH、金屬離子和電化學反應,并導致自身發生熒光變化的性能,起到早期預警功能。基于熒光探針的腐蝕檢測方法使用手持或便攜式設備,具有操作簡便、無損、原位、實時、檢測限低、更準確等諸多優點,但不同類型的熒光探針對金屬基體具有不同的熒光檢測性能,需檢測之后選擇性地使用。 對于鋁合金基體,LI等以苯基熒光酮(PF) 作為熒光指示劑引入丙烯酸涂料中,制備了一種用于鋁合金腐蝕監測的熒光傳感涂層。結果表明,在紫外光下,熒光染料PF能夠與腐蝕微區產生的鋁離子發生反應,在紫外光下可觀察到熒光猝滅,熒光猝滅點即為腐蝕微區,從而可對鋁合金的腐蝕進行早期預警。AUGUSTYNIAK等以螺旋[1H -異 吲哚-1,9'-(9H) 黃烷]-3(2H)- 1,3', 6'-雙(二乙基 氨基)-2-[(1-甲基亞基) 氨基] (“FD1”)作為熒光指示劑,并將FD1溶解在甲苯中,再與環氧聚合物混合,在鋁合金表面制備了自預警涂層。結果表明,FD1對低pH敏感,原因是其被酸催化水解成羅丹明B酰肼(RBH),隨后發生質子化并具有高熒光性;隨著pH的降低,FD1熒光顯著增強,在紫外光照射下點蝕部位涂層呈亮橙色。 對于鋼基體,以FD1用作鋼的熒光指示劑,將其直接加入到環氧涂層,在鋼基體表面制備了自預警涂層;將涂層于NaCl溶液中腐蝕不同時間后,分別使用紫外線和自然光照射。結果表明,鋼基體處于早期腐蝕時,在紫外線的照射下腐蝕部位涂層呈亮橙色,而在自然光下無明顯跡象;在NaCl溶液中浸泡30min后,在紫外線的照射下腐蝕部位涂層顯亮黃色。 2.3 機械損傷觸發性能 機械損傷觸發性能是指涂層在環境應力下(如剪切力,壓力和拉伸力等) 損傷,并產生可見的預警信號。一般在聚合物涂料中集成了負載顯色指示劑或熒光探針的微膠囊,當涂層受到機械損傷(包含自然或人工損傷)后,顯色指示劑或熒光探針會從涂層或微膠囊中流出,在外界環境刺激下(pH、金屬離子、紫外線等)發生顏色變化或顯示熒光現象。 ROBB等以 AIE為熒光指示劑,加入聚氨酯聚脲醛微膠囊, 制備了1, 1, 2, 2-四苯基乙烯(TPE),并在環氧涂層中加入10%的微膠囊。當涂層在空氣中發生機械損傷時,可以在幾分鐘內出現清晰的藍色局部熒光信號。CHEN等將熒光指示劑AIEgen加入微膠囊再嵌入聚合物基質中制備了自預警涂層,當涂層發生機械損傷時,可立即觀察到熒光,并且在涂層動態愈合過程中可以清楚地看到熒光強度和顏色的雙重信號變化(熒光越強損傷 越嚴重),以此來動態監測損傷愈合過程。此外,ZHENG等以CVL為機械觸發指示劑制得自預警涂層,在剪切力、壓力和拉伸力下,破損釋放CVL與SiO2反應,受損區由無色變為藍色。 將金屬表面自預警涂層的性能進行歸納總結,如表2所示。 表2 金屬表面自預警涂層性能

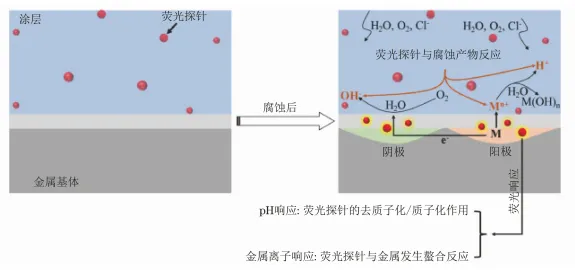

上述金屬表面自預警涂層的性能,分別為顯色性能、熒光性能和機械損傷觸發性能,其對應的機理分別為顯色機理、熒光機理和機械損傷觸發機理。 3. 1 顯色機理 在腐蝕環境中,由于分子結構的變化而改變顏色的化學物質可以作為顯色指示劑。其顏色可以通過酸度/堿度變化 或金屬離子相互作用來改變,主要的顯色指示劑包括pH指示劑和金屬離子指示劑。 LI等報告了一種基于2', 7'-二氯氟脲素 (DCF) 的自預警涂層,該涂層通過DCF和環氧基體中剩余胺之間的著色效應,提供了裂紋的現場視覺指示。當涂層被劃傷、磨損或壓縮破壞時,在裂紋區域可以觀察到鮮艷的紅色,檢測分辨率可達10μm。 邵健帥等以pH觸發釋放的微囊體為顯色劑,在中部被銅包裹的鋼鐵制品表面制備了自預警涂層。結果表明,暴露部分鋼鐵制品變為酸性,涂層呈黃色,而外包銅條為堿性,涂層呈紫色。由于氧氣減少,釋放出氫氧離子,當鐵或銅制材料發生腐蝕時,會改變腐蝕區周圍pH,因此可用pH指示劑來檢測是否發生腐蝕。 3.2 熒光機理 金屬腐蝕是一個電化學過程,涉及金屬表面和水電解質溶液之間的電子轉移。通常,腐蝕有兩個過程:陽極區域的金屬氧化,可能發生水解反應,導致局部金屬離子積聚和酸化;陰極區域的氧氣和水減少,導致局部堿化。熒光機理主要為熒光探針與金屬腐蝕過程中產生的氫離子或氫氧根離子、或與金屬離子反應引起的熒光現象來實現早期腐蝕監測。熒光機理示意圖如圖1所示。 圖1 金屬腐蝕的熒光檢測原理 衛元坤等以8-羥基喹啉為熒光探針,以金屬有機骨架ZIF-8為納米容器,在鋁制品表面制備自預警涂層。該涂層經過一定時間的浸泡后,能夠在劃痕處顯示出均勻的熒光點,其熒光機理為:當鋁制品表面發生破損時,涂層中的8-羥基喹啉會與破損表面的Al3+發生螯合反應,從而產生熒光,起到自預警功能。 朱力華等以羅丹明B酰肼為熒光探針,將帶有羅丹明B酰肼的氧化鋅微球加入到環氧樹脂中制成自預警涂層。其熒光機理為:羅丹明類熒光探針的羧基可與伯氨反應生成獨特的五元環內酰胺結構,該結構使羅丹明在閉環的時候幾乎不會產生熒光,只有當識別基團與金屬離子發生作用使內酰胺鍵斷裂形成穩定的剛性共軛結構時,才會產生強的熒光。 3.3 機械損傷觸發機理 摩擦受損,材料缺陷等會導致金屬材料發生腐蝕磨損。微膠囊技術可以對機械損傷起到自預警作用,其機理是:當遇到械損傷時,一些化學物質會從破裂的微膠囊中釋放出來,并直接與涂層組分反應,顯出涂層的損傷位置。因此,這些機械損傷觸發的指示器可以為膜下腐蝕提供預警。 CALVINO等以含有顯色劑的微膠囊為熒光探針,將其與聚合物混合制成自預警涂層。其機理為當聚合物材料受到機械破壞產生大量微裂紋時,微裂紋處的微膠囊破裂將顯色劑釋放到受損區域,使其周圍的聚合物由無色變為紫色,進而能夠通過肉眼直接觀察到聚合物受到破壞的部位。 ROBB等以封裝有AIE材料、TPE乙酸乙酯溶液的微膠囊為熒光探針,將其加入到環氧樹脂中制備自預警涂層。其預警機理為:在聚合物涂層受到機械損傷之后,聚合物材料受到破壞產生大量微裂紋,微膠囊破裂在損傷區域釋放出封裝的溶液,隨著溶液中溶劑的揮發,AIE材料聚集,誘導發出熒光,在紫外照射下呈現明顯的熒光以實現自預警。

4 結束語 1.根據熒光分子與樹脂的結合方式,可將金屬表面自預警涂層的制備方法分為兩種:將熒光分子直接嵌入到涂層基質中和通過微納米容器包封熒光探針/顯色劑再添加到涂層基質中。第一種方法最簡單,缺點是在有些情況下,熒光分子和涂層組分之間可能產生不利的相互作用導致過早的熒光變化,并改變涂層的理化性能;后一種方法優點是可以防止熒光探針/顯色劑與涂層基質直接接觸,有效地減少因熒光分子和涂層組分之間不利的相互作用而導致的過早熒光,缺點是制備過程較為繁瑣。 2.金屬表面自預警涂層的性能主要包括顯色性能,熒光性能和機械損傷觸發性能。其中顯色性能的優點是能夠快捷、有效實現腐蝕的早期預警;缺點是其顯色響應靈敏度與熒光響應相比,低了102~104倍;熒光性能具有操作簡便、無損、原位、 實時、檢測限低、更準確等諸多優點,缺點為不同類型的熒光探針對金屬基體具有不同的熒光檢測性能,需檢測之后選擇性地使用;機械損傷觸發性能在外界環境刺激下(pH、金屬離子、紫外線等) 發生顏色變化或顯示熒光現象。 3.金屬表面自預警涂層的預警機理主要歸納為顯色機理、熒光機理、機械損傷觸發機理。顯色機理主要為添加了顯色指示劑的涂層受到外界環境變化刺激后,指示劑因分子結構變化而改變顏色;熒光機理主要為熒光探針與金屬腐蝕過程中產生的氫離子、氫氧根離子或金屬離子反應引起的熒光現象;機械損傷觸發機理主要為金屬材料由于受到機械損傷 (摩擦受損、材質缺陷等)誘發微膠囊中的顯色劑/熒光探針流出,在腐蝕微區起到自預警作用。

作者:

沈天立,可云天,彭博林,韓靖坤,杜娟

工作單位:

中國民航大學中歐航空工程師學院

來源:《腐蝕與防護》2024年11期

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414