| 取樣時間/h | 24 | 72 | 240 | 336 | 720 | 1 008 | 1 440 | 1 680 | 2 160 | 2 880 | 3 888 | 4 560 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 平行樣數量/個 | 18 | 17 | 16 | 15 | 14 | 13 | 12 | 11 | 10 | 9 | 8 | 7 |

SiC具有耐高溫(最高達1 650 ℃)、抗氧化、低熱膨脹系數、中子吸收截面小等優點[1]。在此基礎上發展起來的碳化硅和碳化硅纖維(SiCf)陶瓷復合材料SiC/SiCf不僅繼承了SiC的優點,還具有比強度高、中子輻照下尺寸穩定性高等特點。因此,SiC/SiCf復合材料有望成為新一代壓水堆核燃料包殼管材料[2]。SiC/SiCf復合材料包殼管整體為三層結構,內層為致密的SiC涂層,中間層為SiC纖維,外層為SiC涂層。其中,中間層SiC纖維采用化學氣相滲透法(CVI)制備,內外的SiC層采用化學氣相沉積法(CVD)在SiC纖維表面進行沉積,以填補SiC/SiCf復合材料間的空隙并形成一定厚度的涂層。

為確保SiC/SiCf復合材料作為燃料元件包殼材料的安全性與可靠性,對SiC/SiCf復合材料在高溫高壓水中的腐蝕性能進行研究顯得尤為重要。國內外研究者對SiC材料在高溫高壓水中的腐蝕行為做了相應的研究分析和總結[3-9]。劉俊凱等[3]認為在輕水堆正常工況條件下,SiC會與高溫水發生反應生成SiO2,而SiO2會進一步溶解于水中生成H2SiO3和Si(OH)4,從而導致SiC材料的質量損失。在高溫高壓水中,相比于其他方法制備的SiC,采用化學氣相沉積法制備的SiC的腐蝕速率最低[4]。

目前,關于模擬壓水堆一回路水環境中SiC/SiCf復合材料腐蝕行為的報道較少。因此有必要開展這方面的研究,分析SiC/SiCf復合材料在高溫高壓水環境中的腐蝕行為。作者在模擬壓水堆一回路水化學工況下,研究了SiC/SiCf復合材料包殼管在高溫高壓水中的腐蝕行為。

1. 試驗

試驗采用循環高溫高壓水腐蝕系統模擬了壓水堆一回路水化學工況,研究了SiC/SiCf復合材料包殼管的腐蝕行為。試樣為管狀,外徑為10 mm、內徑為8 mm、長度為20 mm。將試樣進行磨拋后,用酒精超聲清洗,再用去離子水沖洗,然后干燥備用。試驗介質為含1 200 mg/L B和1 200 mg/L Li的水溶液,用分析純H3BO3、LiOH·H2O和去離子水配制。向試驗介質中通入高純氮氣(純度99.99%),并通過減壓閥、質量流量計調節氮氣流量,使水中溶解氧質量濃度為5 mg/L(溶解氧含量通過高精度溶氧儀測定,并進行定期標定),壓力為(20±0.5)MPa。循環水流速為10 L/h,水環境溫度為(360±1)℃。將試樣全浸于試驗介質中,待試驗條件達到預設值時開始試驗。在試驗進行至0、24、72、240、336、720、1 008、1 440、1 680、2 160、2 880、3 888、4 560 h時,取樣觀察并稱量。在腐蝕試驗過程中,取樣時間以及所對應的平行樣數量如表1所示。

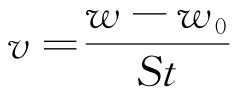

將經過一段時間腐蝕后的試樣取出,用去離子水洗凈,待其干燥之后用精度為0.01 mg的分析天平稱量,計算腐蝕后試樣的質量損失,并采用式(1)計算其質量損失速率。

|

|

(1) |

式中:v為試樣質量損失速率,mg/(cm2·h);w0和w分別為腐蝕前和腐蝕后試樣的質量,mg;S為試樣的表面積,cm2;t為腐蝕時間,h。

采用掃描電鏡(SEM)觀察腐蝕前后試樣的表面及截面微觀形貌,同時采用附帶的能譜儀(EDS)進行成分分析。

2. 結果與討論

2.1 腐蝕曲線

圖1是腐蝕后SiC/SiCf復合材料包殼管試樣質量損失和質量損失速率曲線。腐蝕試驗總周期為4 560 h。根據腐蝕后SiC/SiCf復合材料包殼管質量損失可將腐蝕分為四個階段:0~336 h階段(質量增加);336~720 h階段(質量加速損失);720~3 888 h階段(質量穩定損失);3 888~4 560 h階段(質量損失趨緩)。當腐蝕時間達到4 560 h時,SiC/SiCf復合材料包殼管在高溫高壓水環境中整體表現為腐蝕質量損失。

在0~336 h階段,SiC/SiCf復合材料包殼管腐蝕后的質量損失不斷減小且呈現負值,整體表現為腐蝕后質量增加,腐蝕336 h后,其質量損失速率為-2.2 μg/(cm2·h)。

在336~720 h階段,SiC/SiCf復合材料包殼管由腐蝕后質量增加轉變為腐蝕后質量損失,且隨著腐蝕時間的延長,SiC/SiCf復合材料包殼管質量損失不斷增大,質量損失速率呈上升趨勢,腐蝕進程不斷加快。腐蝕720 h后,SiC/SiCf復合材料包殼管質量損失速率為1.4 μg/(cm2·h)。

在720~3 888 h階段,SiC/SiCf復合材料包殼管均表現為腐蝕后質量損失,且隨著腐蝕時間的延長,腐蝕后質量損失持續增大,這說明在高溫高壓水中SiC/SiCf復合材料包殼管持續發生腐蝕溶解。在該階段,質量損失速率隨著腐蝕時間的延長變化不明顯,表明SiC/SiCf復合材料包殼管在高溫高壓水中的腐蝕進程趨于穩定。腐蝕2 880 h后,其質量損失速率為3.4 μg/(cm2·h),與腐蝕720 h后的質量損失速率相比,顯著增大。這說明隨著腐蝕時間的延長,SiC/SiCf復合材料包殼管腐蝕程度逐漸加深。

在3 888~4 560 h階段,SiC/SiCf復合材料包殼管仍表現為腐蝕后質量損失,但質量損失趨緩,質量損失速率略有下降。這說明隨著腐蝕時間的延長,SiC/SiCf復合材料包殼管腐蝕進程有所減緩。

2.2 腐蝕形貌與化學成分

由圖2(a)可見,未腐蝕(腐蝕時間為0)SiC/SiCf復合材料包殼管表面的空隙較少且空隙尺寸較小,但由于SiC纖維的厚度不同,在包殼管表面沉積的外層SiC涂層也呈現凹凸起伏的形貌,這增大了材料發生腐蝕的表面積,涂層表現為角狀結構,角狀晶分布較為均勻。從圖2(b)角狀晶放大后的形貌可見,SiC涂層表面存在明顯的高度起伏。EDS分析結果表明,未腐蝕的SiC/SiCf復合材料包殼管表面涂層主要由硅和碳元素組成,并出現了微量的氧元素,見表2,這說明其表面發生了輕微的氧化。

| 腐蝕時間/h | 質量分數/% | ||

|---|---|---|---|

| Si | O | C | |

| 0 | 82.81 | 0.05 | 17.14 |

| 240 | 75.46 | 10.06 | 14.48 |

| 1 140 | 63.04 | 25.71 | 11.24 |

從圖3(a)中可以看出,腐蝕240 h后,SiC/SiCf復合材料包殼管表面尖銳的角狀結構更加平整。放大后可見,角狀晶表面形成較多細小的凹坑,如圖3(b)所示,這說明角狀晶發生了腐蝕溶解,在其內部形成了細小密集的腐蝕坑。在角狀晶表面可觀察到納米級的球狀和棒狀的白色顆粒,部分區域氧化物顆粒聚集形成了膜結構。由表2可知,腐蝕240 h后,SiC/SiCf復合材料包殼管表面除了含有硅、碳元素外,還含有較多氧元素,推測白色顆粒為富硅氧化物。這種富硅氧化物薄膜覆蓋在角狀晶表面,會在一定程度上減少基體與高溫高壓水接觸面積,阻礙基體與高溫高壓水反應,降低腐蝕溶解,從而導致SiC/SiCf復合材料包殼管的質量在腐蝕240 h后發生了明顯增加。

從圖4(a)中可以看出,腐蝕720 h后,SiC/SiCf復合材料包殼管表面整體腐蝕程度加深,表面不平整度增加。從圖4(b)所示放大后形貌可見,角狀結構邊界開始變得模糊,尖角也不再明銳,SiC/SiCf復合材料包殼管表面整體發生了明顯的腐蝕溶解。

從圖5(a)中可以看出,腐蝕1 008 h后,SiC/SiCf復合材料包殼管表面整體腐蝕程度進一步加深,在表面及晶界均形成了細小的腐蝕坑,表面不平整度增加。從圖5(b)所示放大后形貌可見,試樣表面整體發生了明顯的腐蝕溶解,且在表面可觀察到細小的白色絮狀顆粒,在局部區域這些顆粒形成了疏松的膜狀結構。

從圖6(a)中可以看出,腐蝕1 440 h后,SiC/SiCf復合材料包殼管表面層發生了局部脫落。從圖6(b)所示放大后形貌可見,表面層脫落后,內部涂層表面可觀察到細小的白色絮狀顆粒,且在內部的角狀結構上存在微裂紋,這會導致腐蝕環境繼續向材料內部侵入。通過EDS對圖6中白色絮狀顆粒進行分析,結果見表2。結果表明,白色絮狀顆粒為氧化物,這說明內部涂層表面也形成了疏松的氧化物顆粒層,故涂層表面可能周期性地發生氧化物層產生-脫落-重新產生這一過程。這種周期性的分層和脫落導致腐蝕進程加快和腐蝕質量損失迅速增大。

從圖7(a)中可以看到,腐蝕2 880 h后SiC/SiCf復合材料包殼管邊緣缺陷處的涂層發生逐層腐蝕和脫落現象,使纖維層裸露出來。從圖7(b)所示放大后形貌可見,表面層脫落后,內部涂層中存在細小的白色絮狀氧化物顆粒以及微裂紋,內部涂層的角狀結構被腐蝕成為細小的柱狀結構,并繼續發生逐層脫落。周期性的分層和脫落導致腐蝕質量損失迅速增大,而表面腐蝕產物在一定程度上減小了基體的腐蝕溶解面積,緩解了SiC/SiCf復合材料包殼管的腐蝕溶解,使腐蝕速率逐漸達到穩定。

從圖8(a)中可以看出,腐蝕4 560 h后,SiC/SiCf復合材料包殼管涂層表面發生明顯的逐層腐蝕和脫落現象。圖8(b)是角狀結構表面放大后的形貌圖,可見內部角狀結構表面的不平整度增大,角狀晶的晶間腐蝕溶解更為明顯。

圖9為腐蝕不同時間后SiC/SiCf復合材料包殼管的截面微觀形貌。可以看出,經不同時間腐蝕后SiC/SiCf復合材料包殼管涂層的厚度都較為均勻,但由于涂層是在纖維層上直接沉積制備的,所以涂層沿纖維的形狀呈現凹凸起伏的趨勢,這使得涂層表面平整度降低,從而增大了涂層表面與高溫高壓水的接觸面積,促進了腐蝕的進行。

3. 結論

(1)在高溫高壓水環境中,SiC/SiCf復合材料的腐蝕主要分為四個階段:質量增加階段、質量加速損失階段、質量穩定損失階段及質量損失趨緩階段。

(2)在質量增加階段,SiC/SiCf復合材料包殼管中角狀晶表面發生了一定的腐蝕溶解,而富硅的氧化物薄膜覆蓋在胞狀晶表面,會在一定程度上減小SiC/SiCf復合材料基體與高溫高壓水的接觸面積,阻礙基體與高溫高壓水的腐蝕反應,降低了腐蝕溶解,從而導致SiC/SiCf復合材料包殼管質量在該階段發生了明顯的增加。

(3)在質量加速損失階段,涂層表面和晶界不斷腐蝕,形成較多的腐蝕坑,使更多基體裸露出來,發生腐蝕溶解。同時,試樣表面的氧化物層或角狀結構發生了局部脫落。腐蝕溶解和局部脫落的共同作用導致了該階段內質量損失迅速增加,質量損失速率不斷提高。

(4)在質量穩定階段,在腐蝕溶解和氧化物顆粒層形成的共同作用下,質量損失速率隨著腐蝕時間的增加而趨于平緩,但仍保持較高的質量損失速率,SiC/SiCf復合材料包殼管持續發生腐蝕溶解行為,腐蝕溶解程度逐漸加深,導致質量損失持續增加。

(5)在質量損失趨緩階段,密集的氧化物顆粒在一定程度上減少了基體的腐蝕溶解面積,緩解了SiC/SiCf復合材料包殼管的腐蝕溶解,導致腐蝕進程減緩和質量損失速率降低。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414