客車車身防腐蝕技術(shù)應(yīng)用探討

2024-12-30 15:25:25

作者:涂料工業(yè) 來源:涂料工業(yè)

分享至:

隨著社會的發(fā)展,客戶對客車車身的防腐蝕要求越來越高,甚至有的客車招標(biāo)合同內(nèi)容直接約定提出 “車輛八年無銹蝕”的苛刻要求。客車車身骨架、蒙皮、附件等多為金屬材質(zhì),在使用過程中會不可避免地產(chǎn)生腐蝕問題,腐蝕問題會直接影響客車車身的外觀品質(zhì)及產(chǎn)品銷售。客車車身的防腐性能也成為客車企業(yè)競爭力的重要因素之一,車身防腐蝕也越 來越引起客車廠家的重視,如何進(jìn)一步提升防腐品質(zhì)更成為各客車廠家研究的重點(diǎn)課題之一。本研究主要圍繞客車板材材質(zhì)、邊緣部位、電泳后焊接、涂裝過程、總裝漆面損傷、阻尼膠噴涂、防護(hù)蠟噴涂、總裝標(biāo)準(zhǔn)件8項(xiàng)防腐方面,分別分析了防腐機(jī)理并闡述了客車車身防腐蝕方面的改善應(yīng)用情況。

客車板材的防腐性能不同會直接影響車身的防腐質(zhì)量,為此,重點(diǎn)對冷軋板、鍍鋅板及鋁板材質(zhì)的防腐機(jī)理進(jìn)行分析。(1)客車車身部位的蒙皮、外露封板、擋泥板等板材通常多為冷軋板鐵質(zhì)材質(zhì),冷軋板主要為碳鋼,是一種很容易銹蝕的材料。在使用的過程之中往往受到環(huán)境因素的影響,空氣中的水、氧氣等物質(zhì)易與金屬離子進(jìn)行作用,通過復(fù)雜的化學(xué)反應(yīng)過程,生成鐵的化合物(氧化鐵),從而產(chǎn)生銹蝕問題。(2)鍍鋅板即表面鍍有一層鋅的鋼板,在腐蝕環(huán)境中鋅能夠?qū)︿摶鸬疥枠O保護(hù)作用,并在表面形成一層致密且耐腐蝕性能良好的薄膜,實(shí)現(xiàn)保護(hù)鍍層及鋼基不受腐蝕。鍍鋅板分為電鍍鋅鋼板和熱鍍鋅鋼板,二者處理工藝不同,相比熱鍍鋅鋼板,電鍍鋅鋼板更耐腐蝕。(3)鋁板具有較強(qiáng)的抗腐蝕性能,鋁為一種比較活潑的金屬,易與空氣中的氧反應(yīng)形成一層氧化鋁薄膜,起到防護(hù)隔絕作用,從而避免板材受到潮濕、酸堿等物質(zhì)的侵蝕。通過以上3種板材防腐性能分析對比,可以看出, 鋁板防腐性能最優(yōu),鍍鋅板次之,冷軋板材最差。

隨著防腐質(zhì)量要求的提高,客車車身部位的蒙皮、外露封板等板材的選用也至關(guān)重要,建議板材優(yōu)先選用非鈍化的熱鍍鋅鋼板。鈍化的鍍鋅板即表面涂覆一層惰性鈍化膜,優(yōu)點(diǎn)可提供額外的防腐蝕保護(hù),不足是對后續(xù)涂裝施工涂層結(jié)合力有一定影響,因此涂裝生產(chǎn)線不要誤用鈍化 鍍鋅板,如有誤用將會產(chǎn)生磷化不良、噴涂后涂層附著力較差等質(zhì)量問題。客車門類包含客門、側(cè)倉門、后倉門、前檢修蓋等門類材質(zhì)選用,從防腐角度建議優(yōu)先選用鋁板材質(zhì)。

車身邊緣部位包含邊框、棱邊、邊沿及銳邊部位, 邊緣部位的銹蝕問題也一直是客車涂裝行業(yè)的一個(gè)難題。因棱邊、邊沿及銳邊部位的涂漆烘烤固化過程中會產(chǎn)生收縮,涂漆會向遠(yuǎn)離銳邊的方向流動,銳邊部位電泳漆及涂漆漆膜變薄致使防腐性能降低。另外邊緣部位也存在涂層覆蓋性差、邊沿部位毛刺、打磨易產(chǎn)生露底、涂漆厚度不易保證及施工人員防腐重視性不夠等問題,極易導(dǎo)致產(chǎn)生邊緣防腐失效。

結(jié)合客門框上框及外邊沿銹蝕案例[圖 1(a)]進(jìn) 行分析,該框邊結(jié)構(gòu)為冷板板材 L 形狀折邊,框邊上部為粘接窗玻璃,邊框下表面及外邊沿銳邊部位均外露[圖 1(b)],電泳漆及中涂涂層也同樣存在上述分析防腐失效的一些問題,從而導(dǎo)致其防腐性能下降及產(chǎn)生細(xì)節(jié)銹蝕質(zhì)量問題 。通過將客門框外邊沿銳邊結(jié)構(gòu)優(yōu)化為型鋼端面結(jié)構(gòu),改善邊沿銳邊涂層涂覆性差問題;改善框邊及外邊沿部位打磨露底缺陷,涂裝打磨施工用手拿打磨軟墊打磨,禁止風(fēng)磨機(jī)打磨及粗砂紙打磨;控制邊緣部位打磨、中涂及面漆漆膜厚度;在原來面漆涂層的基礎(chǔ)上,優(yōu)化增加黑漆噴涂處理[圖 1(c)],提高了整體涂層漆膜厚度。措施實(shí)施后,通過驗(yàn)證,乘客門框上框及外邊沿銹蝕問題得到有效解決。

提升邊緣耐腐蝕性是客車防腐質(zhì)量提升的重點(diǎn)內(nèi)容。上述改善案例的結(jié)構(gòu)優(yōu)化、涂裝打磨及噴涂施工的相關(guān)措施,對于邊緣銹蝕改善可提供一定參考思路,也可從選用鍍鋅板材等材質(zhì)入手;邊沿接縫部位,如門包邊接縫采取打膠密封隔離防腐;邊沿部位另外還可適當(dāng)增加銳邊結(jié)構(gòu)的R弧度,控制減少銳邊毛刺的產(chǎn)生;應(yīng)用免打磨中涂及高邊緣電泳涂漆工藝,也不失為是防止邊緣銹蝕問題較好的方法。

電泳涂層相當(dāng)于底漆涂層,也是客車涂裝車身防腐蝕的關(guān)鍵所在。涂裝電泳后至總裝過程中,如電泳漆面再進(jìn)行相關(guān)焊接施工,易造成電泳漆膜焊接灼傷,會大大降低電泳漆的防腐性能,極易產(chǎn)生后續(xù)的銹蝕質(zhì)量隱患問題。提升漆面防腐質(zhì)量,必須從控制電泳后焊接問題根源上想辦法,盡可能消除電泳后的漆面焊接問題。

因制焊制作及設(shè)計(jì)等原因產(chǎn)生車身外部漏焊附件及改制焊接問題,通常電泳后甚至總裝后再進(jìn)行補(bǔ)焊彌補(bǔ)處理。相關(guān)施工及管理人員一定要增強(qiáng)防腐意識,補(bǔ)焊的附件一定做好電泳防腐處理,禁止直接上車焊接冷軋板附件,須對焊接部位做好涂底漆及后續(xù)防腐彌補(bǔ)處理措施。應(yīng)管理控制減少甚至杜絕該類焊接防腐問題。

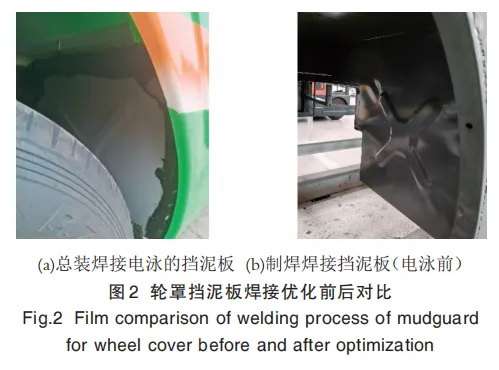

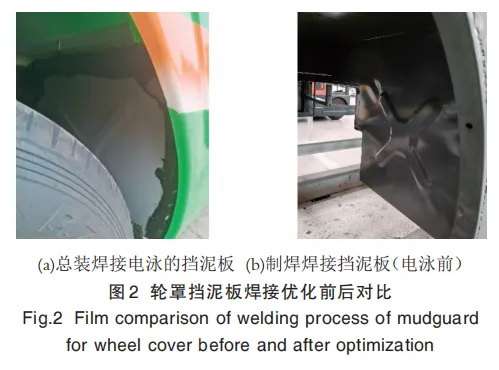

總裝車輛也同樣存在焊接附件影響防腐問題,可采取將附件由總裝焊接前移到電泳前進(jìn)行焊接,也可采取將附件焊接方式優(yōu)化為裝配固定方式。結(jié)合輪罩擋泥板焊接案例分析,前期其按附件電泳方式處理后(隨同鈑金車吊掛或裝筐電泳),通常底盤工序后再焊接輪罩擋泥板,最后對焊接部位刷涂黑漆處理[圖 2(a)]。其焊接部位的電泳漆膜損傷導(dǎo)致防腐性能降低,尤其焊接部位貼合內(nèi)面無法涂漆處理,輪罩部位處在潮濕或氯離子侵蝕的狀況下,極易導(dǎo)致?lián)跄喟搴缚p部位產(chǎn)生銹蝕脫落質(zhì)量問題。通過對總裝焊接輪罩擋泥板(電泳處理)進(jìn)行優(yōu)化,由原來總裝后焊接擋泥板施工,優(yōu)化調(diào)整前移到制焊車間進(jìn)行焊接施工,同鈑金車一起進(jìn)行整車電泳處理[圖 2(b)],之前存在的電泳漆膜焊接損傷防腐問題得到了解決。

客車車身涂裝首先要求底面涂層具有優(yōu)良的附著力和耐蝕性,其次要求高裝飾性。涂裝施工過程中存在易產(chǎn)生銹蝕質(zhì)量隱患問題的項(xiàng)次較多,需引起重點(diǎn)關(guān)注。

客車車身膩?zhàn)舆吘壍炔课淮蚰ィ3豢杀苊獾爻霈F(xiàn)打磨露底問題。針對打磨露底問題,涂漆及修補(bǔ)工序噴漆前須先對其露底處補(bǔ)噴嚴(yán)密免磨底漆彌補(bǔ)處理(有的公司中涂打磨露底部位噴涂雙組分環(huán)氧底漆);需進(jìn)一步從“提高車身平整度,減少膩?zhàn)庸瓮坎课唬?guī)范打磨施工”層面,真正實(shí)現(xiàn)改善降低打磨露底缺陷影響防腐問題。

涂裝通過打磨粗化及清潔處理可增強(qiáng)涂層間的附著力,如存在面積較大部位的電泳漆及中涂漏磨、粉塵未清理刮涂膩?zhàn)拥韧繉犹幚聿划?dāng)情況,易產(chǎn)生脫漆、膩?zhàn)娱_裂、漆面起泡等問題。如對其問題修復(fù)不及時(shí),問題部位的漆面易受到外界的水及其他介質(zhì)侵蝕,時(shí)間一長就易出現(xiàn)漆面銹蝕問題。針對該類問題的改善,須加大質(zhì)量追溯考核力度,加強(qiáng)車間 日常管控,尤其做好上下道工序進(jìn)行質(zhì)量交接最為重要。

涂裝施工過程中,門類常出現(xiàn)碰撞劃傷或受力擱傷漆面情況,易產(chǎn)生細(xì)節(jié)銹蝕質(zhì)量隱患問題。可采取安裝門類支撐、防護(hù)膠條及限位支撐方式,如校車車型前檢修蓋邊沿部位典型銹蝕問題[圖 3(a)],通過將總裝裝配的限位塊調(diào)整前移到涂裝電泳后進(jìn)行安 裝[圖3(b)],避免了前檢修蓋電泳后至總裝轉(zhuǎn)運(yùn)過程中的漆膜擱傷問題。該措施實(shí)施后,驗(yàn)證其防腐細(xì)節(jié)質(zhì)量得到了明顯改善。

涂膜厚度及漆面質(zhì)量對漆面防腐效果也有較大影響。為進(jìn)一步增強(qiáng)涂層防腐性能,如車身兩側(cè)底邊部位,采取加噴黑漆邊處理,或涂紋理漆處理工藝等;高端車型采用雙層做法罩清漆工藝;輕型客車借鑒采用乘用車高溫漆工藝;針對出口車及沿海訂單,對素色面漆采取濕碰濕罩清漆處理等。

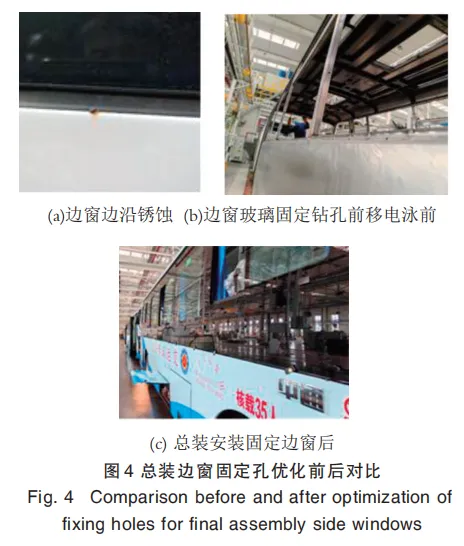

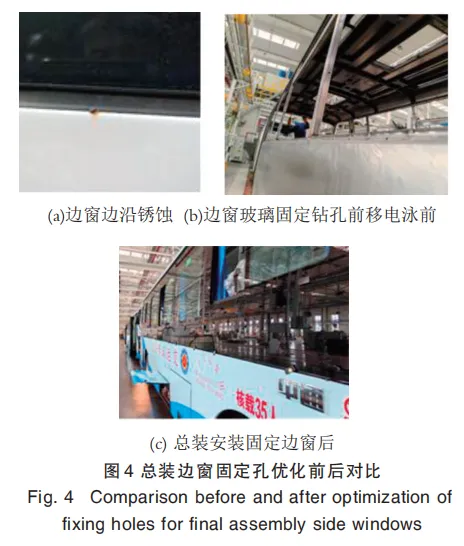

客車總裝車間的一些附件常常需通過鉆孔進(jìn)行裝配固定,鉆孔過程稍有不慎易碰損傷漆面,且車身外部的鉆孔部位易遭受水等腐蝕介質(zhì)的侵蝕,易產(chǎn)生漆面銹蝕質(zhì)量問題。針對該類銹蝕問題的改善,可采取將總裝鉆孔類施工前移電泳前預(yù)留處理。如前期總裝邊窗固定打孔部位存在典型點(diǎn)銹蝕問題,原因主要出在鉆孔易出現(xiàn)碰劃傷漆面。為此,采取將邊窗固定鉆孔前移到制焊施工(電泳前),從而解決了該類碰劃傷修補(bǔ)漆處的漆面銹蝕問題。

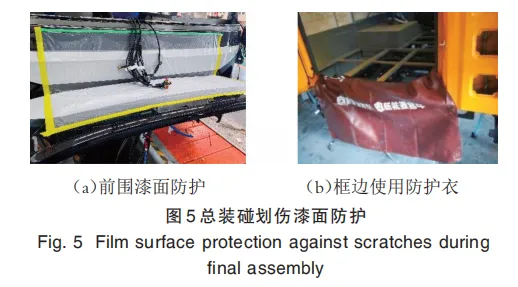

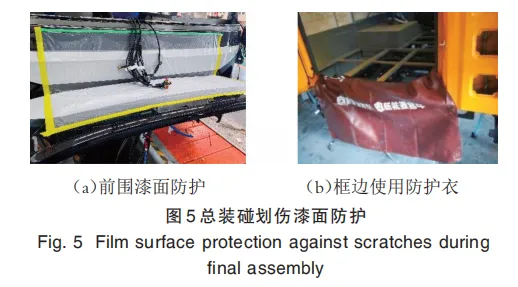

總裝車輛進(jìn)行車內(nèi)裝配施工及轉(zhuǎn)序過程中,如裝配施工過程,因一些附件等物料從門框進(jìn)入車內(nèi),或倉框等部位安裝附件等,易使門框邊等部位的漆面產(chǎn)生劃傷,從而導(dǎo)致漆面出現(xiàn)銹蝕隱患問題。改善總裝漆面碰劃傷修補(bǔ)漆問題,可采取防護(hù)方式、工序碰劃傷交接記錄等方法,如車身兩側(cè)及前后圍漆面部位使用防護(hù)膜防護(hù)處理[圖5(a)],框邊部位使用磁性防護(hù)衣進(jìn)行防護(hù)處理[ 圖5(b)],實(shí)施效果較好。

車身底架及輪罩部位常處于砂石撞擊及雨水沖涮的惡劣環(huán)境之中,因此輪罩部位蒙皮內(nèi)表面、擋泥板等封板、倉板外露面及下裙蒙皮內(nèi)面部位成為客車的重點(diǎn)防腐區(qū)域部位,通常采取噴涂阻尼膠處理,主要起到防腐蝕、抗石擊及阻尼減震作用。

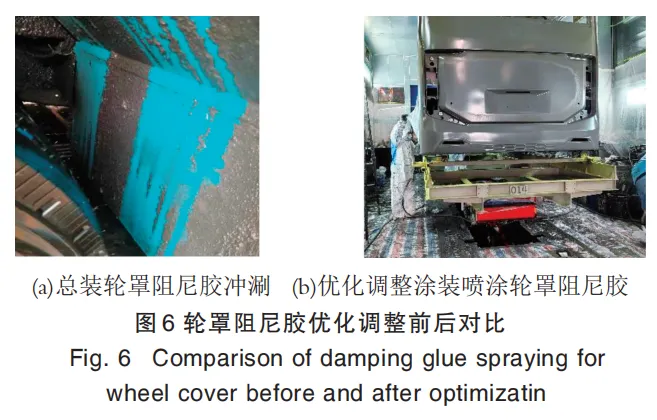

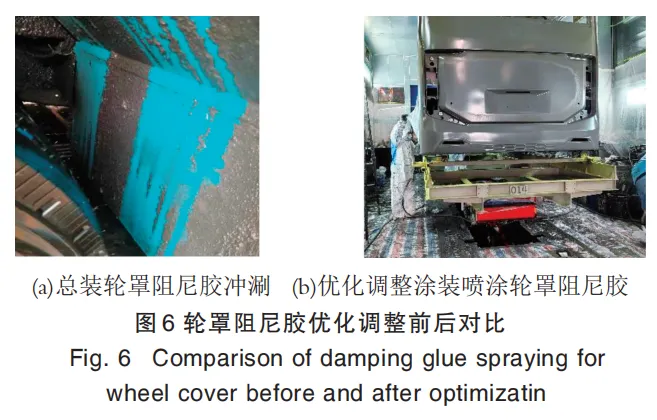

我司早期阻尼膠噴涂施工在總裝下線進(jìn)行,優(yōu)點(diǎn)有專用噴膠室地溝,施工比較方便,但也存在一些不足方面:(1)總裝車輛下線輪罩部位噴膠,因輪胎影響易存在局部噴膠不嚴(yán)問題;(2)車輛路試完成后,輪罩部位常會殘存一些塵土、水漬等雜質(zhì),易降低阻尼膠與涂層的結(jié)合力,易產(chǎn)生阻尼膠脫落、開裂影響防腐質(zhì)量問題;(3)雨雪特殊天氣狀況條件下,尤其冬季天氣寒冷氣溫較低,阻尼膠干燥較慢,輪罩部位的阻尼膠極易受到?jīng)_涮損壞[圖 6(a)],增加返修工作量及成本, 如不慎流入市場,則易產(chǎn)生輪罩銹蝕質(zhì)量問題。

(1)將原來總裝輪罩阻尼膠施工工藝,優(yōu)化調(diào)整前移到涂裝密封膠工序后施工,并將一些難保證噴涂質(zhì)量的部位如前后杠、底邊等前移到涂裝施工,從而解決了原來輪罩部位阻尼膠存在脫落、甩水沖涮等影響防腐質(zhì)量的問題;(2)將原來沿海、高寒、出口車輛訂單,輪罩部位 噴涂防腐性能更佳的底盤裝甲物料,優(yōu)化為所有訂單輪罩部位標(biāo)配噴涂底盤裝甲;(3)涂裝配備專用噴膠室及升降裝置[圖 6(b)]進(jìn)一步提升輪罩噴膠嚴(yán)密度及防腐質(zhì)量。

防護(hù)蠟的主要成分為成膜材料及防銹添加劑,根據(jù)成膜材料分為水性防護(hù)蠟及溶劑型防護(hù)蠟。防護(hù)蠟根據(jù)部位用途分為:面漆防護(hù)蠟、底盤防護(hù)蠟、發(fā)動機(jī)防護(hù)蠟、內(nèi)腔防護(hù)蠟。客車在運(yùn)行的過程中,車底時(shí)常易遭受到砂石襲擊,同時(shí)也易受到雨、雪及泥漿侵蝕。客車的運(yùn)行及存放環(huán)境至關(guān)重要,尤其處于沿海環(huán)境、海洋運(yùn)輸環(huán)境、冬季公路噴撒防凍鹽等惡劣環(huán)境,會明顯加速客車金屬部件的侵蝕而生銹。可通過對客車相應(yīng)部位工件表面噴涂防護(hù)蠟處理,形成勻質(zhì)致密的隔離層,可有效防止水分及空氣等對工件的侵蝕,避免工件長期與水汽接觸而形成銹蝕。

防護(hù)蠟噴涂施工應(yīng)在總裝修補(bǔ)漆及阻尼膠噴涂完工后進(jìn)行,尤其修補(bǔ)漆干燥固化后,否則會影響修補(bǔ)漆及阻尼膠施工質(zhì)量問題。早期我司出口車海運(yùn)訂單標(biāo)配噴涂面漆防護(hù)蠟、底盤防護(hù)蠟及發(fā)動機(jī)防護(hù)蠟工藝,經(jīng)驗(yàn)證應(yīng)用防腐效果較好。隨著客戶防腐意識的提高及市場防腐質(zhì)量的需求,我司也將國內(nèi)訂單車底噴涂底盤防護(hù)蠟調(diào)整為標(biāo)配防腐工藝。近幾年隨著海運(yùn)出口訂單的增加,有不少客戶提出“不噴漆 面蠟”的特殊需求,曾出現(xiàn)該類訂單海運(yùn)車輛漆面失效銹蝕案例,原因是車輛放置在輪船頂層暴露,受到海洋濕氣、鹽分等腐蝕。因此該類訂單不僅重點(diǎn)注意 車輛海運(yùn)不要放置暴露在船體上面,也要做好車輛漆面的防腐質(zhì)量。

水性防護(hù)蠟具有明顯的環(huán)保性優(yōu)點(diǎn),目前國內(nèi)部分客車廠家已開始嘗試應(yīng)用。隨著其工藝的逐漸完善,水性防護(hù)蠟將是今后研究及發(fā)展的方向。

客車標(biāo)準(zhǔn)件的腐蝕輕則影響拆卸及安裝,重則影響連接強(qiáng)度,甚至導(dǎo)致工件失效發(fā)生災(zāi)難性事故,標(biāo)準(zhǔn)件的防腐也成為客車廠家比較重點(diǎn)關(guān)注的問題之一。為此,重點(diǎn)針對客車使用的鍍鋅件、達(dá)克羅件、不銹鋼件標(biāo)準(zhǔn)件的優(yōu)劣及應(yīng)用情況進(jìn)行闡述。

8.1 標(biāo)準(zhǔn)件防腐及性能分析

(1)前期標(biāo)準(zhǔn)件應(yīng)用鍍鋅技術(shù)比較普遍。鍍鋅方法分為4種:電鍍鋅、熱浸鍍鋅、粉末滲鋅及機(jī)械鍍鋅。其中電鍍鋅防腐性最差,機(jī)械鍍鋅防腐性能最優(yōu),且無電鍍鋅、熱浸鍍鋅的氫脆及不能用于高強(qiáng)度標(biāo)準(zhǔn)件的缺點(diǎn)。鍍鋅的種類較多,如有白鋅、黃鋅、黑鋅等,每種鍍鋅又有多種鍍層厚度,滿足不同的耐鹽霧需要。(2)不銹鋼含有鉻等合金元素,通常鉻與腐蝕介質(zhì)進(jìn)行氧化作用,在鋼的表面易形成一層氧化膜(自鈍化膜),號稱“不容易生銹的鋼”,但也存在一些不足:屈服強(qiáng)度低,不適合重大結(jié)構(gòu)件的連接;易產(chǎn)生螺紋咬死問題及晶間腐蝕問題;耐Cl-介質(zhì)腐蝕性差;不銹鋼零件與緊固件螺栓接觸腐蝕問題較多。(3)普通達(dá)克羅又被稱為鋅鉻涂層,環(huán)保達(dá)克羅無鉻涂層為鋅鋁涂層,都具有耐銹蝕性能強(qiáng)、無氫脆性、滲透性強(qiáng)、低摩擦性等優(yōu)點(diǎn),盡管它的優(yōu)點(diǎn)眾多,但它的不足也不容忽略:硬度不高及耐磨性不好;易產(chǎn)生劃傷;達(dá)克羅涂層的部件與鎂、銅、鎳及不銹鋼的部件連接與接觸易產(chǎn)生接觸性腐蝕;導(dǎo)電性能不是太好。

8.2 標(biāo)準(zhǔn)件防腐應(yīng)用

選用標(biāo)準(zhǔn)件應(yīng)根據(jù)產(chǎn)品的使用環(huán)境,合理選擇材質(zhì)、鍍層或涂層,實(shí)現(xiàn)其產(chǎn)品免受侵蝕及延長使用壽命。解決不銹鋼同緊固件存在的接觸腐蝕問題,可通過改變不銹鋼材料以降低與標(biāo)準(zhǔn)件的電位差,也可采取非金屬隔離層措施如電泳漆等,實(shí)現(xiàn)規(guī)避接觸引起的電偶腐蝕。已開始應(yīng)用的尼龍螺栓、螺絲等產(chǎn)品,具有耐腐蝕、不易生銹優(yōu)質(zhì)特性,應(yīng)用領(lǐng)域也會越來越寬廣。

通過實(shí)施選用熱鍍鋅鋼板及鋁板材質(zhì)、改善邊緣部位失效、盡可能消除電泳后的漆面焊接、涂裝過程進(jìn)行防腐處理、改善總裝鉆孔及碰劃傷漆面、將總裝輪罩阻尼膠優(yōu)化調(diào)整前移到涂裝、底盤防護(hù)蠟調(diào)整為標(biāo)配防腐工藝、應(yīng)用達(dá)克羅及不銹鋼標(biāo)準(zhǔn)件等系列措施,實(shí)現(xiàn)了客車整車車身防腐品質(zhì)的提升,極大地促進(jìn)了公司產(chǎn)品的銷售。

客車防腐是客車行業(yè)備受關(guān)注的課題。引起客車車身銹蝕的主要因素與車輛運(yùn)行環(huán)境及車身結(jié)構(gòu)方面有關(guān)。客車的防腐也是個(gè)系統(tǒng)工程,涉及沖壓、制焊、涂裝及總裝全過程。車身防腐蝕質(zhì)量提升須從車身結(jié)構(gòu)、板材材質(zhì)、材料、工藝、施工過程及質(zhì)量管控多方面入手,尤其是提高車身結(jié)構(gòu)設(shè)計(jì)的合理性及應(yīng)用好先進(jìn)的防腐工藝和材料方面更為關(guān)鍵,才能從根本上確保客車產(chǎn)品的防腐品質(zhì)。隨著客車工藝、新技術(shù)、新材料的不斷應(yīng)用,將會更好地推動客車車身防腐蝕技術(shù)的發(fā)展。

作者:楊海濤,張磊,許震,王偉,楊志,任士偉,王林廣

(中通客車股份有限公司工藝研究院,山東聊城 252024)

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。