?堿性電解水制氫設備的腐蝕問題解析與應對策略

2024-12-31 16:15:54

作者:腐蝕與防護 來源:腐蝕與防護

分享至:

在全球“碳達峰、碳中和”政策的推動下,水電解制氫行業蓬勃發展,堿性電解槽成為業界應用主流。然而,設備腐蝕問題猶如一顆隱藏的“暗雷”,是現階段影響堿性電解槽壽命的關鍵因素,不容忽視。本文將剖析堿性電解水制氫設備的腐蝕問題,包括其原因、各類腐蝕現象、防護措施以及相關部件要求等,為行業發展提供技術參考。

水電解制氫系統涉及氫氣、氧氣、氫氧化鉀(或氫氧化鈉)溶液等物料介質,腐蝕類型多樣,如化學腐蝕、電化學腐蝕、氫脆、堿脆等。

腐蝕問題若處理不當,會導致頻繁維修、更換零部件,打亂工廠生產排產計劃,造成經濟損失,還可能引發物料泄露,污染環境、危害人身安全。

1)性能下降:腐蝕會導致電極表面活性下降,減少氫氣和氧氣的生成效率,從而降低電解槽的整體性能。

2)電極損耗:隨著時間推移,腐蝕會導致電極材料逐漸耗損,影響其機械強度和導電性,最終可能需要更換電極。

3)氣體生成不均勻:腐蝕導致的電極表面不平整可能導致氣泡生成不均勻,進而影響氣體分離和收集效率。

4)故障風險增加:嚴重的腐蝕可能導致電極開裂或失效,增加電解槽整體系統的故障風險。

5)維護成本上升:腐蝕引發的性能下降和電極更換需求增加了維護和運行成本。

氫脆是金屬因氫導致力學性能下降的現象,分為環境(外部)氫脆、內部氫脆、反應氫脆。

鋼鐵材料中,碳鋼氫脆隨碳含量增加而加劇,不銹鋼也面臨氫脆風險,奧氏體不銹鋼抗氫脆性能相對較好。環境溫度、氫壓、應變速率、加工工藝等因素影響氫脆發生。

為預防氫脆,可從減少氫溶入、降低氫濃度、抑制氫擴散、表面處理、合金化和熱處理、減少應力集中等方面著手,制氫系統選材時也需謹慎考慮管道和閥門材質與氫氣的相容性。

堿脆又稱應力腐蝕開裂,是金屬在特定腐蝕介質和拉伸應力下的脆性開裂。碳鋼在較高濃度NaOH溶液和一定溫度下易堿脆,奧氏體鉻鎳不銹鋼也有堿脆風險,鎳和鎳基合金堿脆范圍相對狹窄。

對于堿液介質選材,電解槽極板等常用碳鋼鍍鎳,管道選材需兼顧多種因素,電極選擇也有講究,如常用鍍鎳軟鐵作陽極。

電化學腐蝕包括雜散電流腐蝕、電偶腐蝕、縫隙腐蝕等。

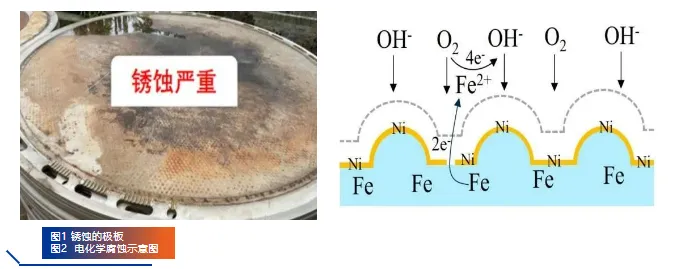

電解槽中的極板在鍍鎳時出現漏點或者在使用過程中鎳層被破壞,基底Fe將暴露在KOH溶液中,由于Fe的金屬性強于Ni,所以Fe更容易成發生氧化反應,Fe變成Fe離子并與溶液中的OH-結合形成Fe(OH)3,然后脫水變成Fe2O3(紅棕色)。這就是極板發生腐蝕表現為紅棕色鐵銹的原因。

此外,還有乳突頂點、極板氣體通道、鎳鍍層等部位的腐蝕現象,需采取相應措施預防,如控制蒸汽水質、保證堿液浸沒氣道、及時清理雜質等,同時應綜合運用多種腐蝕控制技術。

電解槽極板鍍鎳厚度應符合相關國家標準,這關系到極板的耐腐蝕性和導電性,進而影響電解槽性能壽命。鹽霧試驗對極板至關重要,能提前發現潛在腐蝕問題,確保其在不同環境尤其是高鹽霧環境下的適應性和耐久性,滿足工業對設備可靠性的要求,適應新型電解槽設計需求。

堿性電解槽雖技術成熟、電極材料成本低,但腐蝕問題突出。腐蝕原因與堿性環境和電解產生的氧氣有關,后果嚴重影響結構和性能。

預防措施涵蓋材料選擇與開發、電解槽設計優化、控制邏輯優化、表面處理工藝優化與核心零部件匹配以及定期維護等多方面。

水電解制氫設備腐蝕問題復雜,但通過深入了解腐蝕機理,采取有效的防護措施,從材料選擇、工藝優化到日常維護,全方位、多層次地構建防護體系,就能確保設備穩定運行,推動水電解制氫行業邁向更加高效、安全、可持續的發展道路。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。