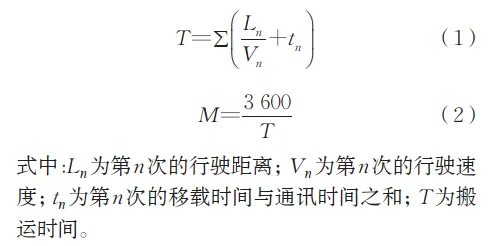

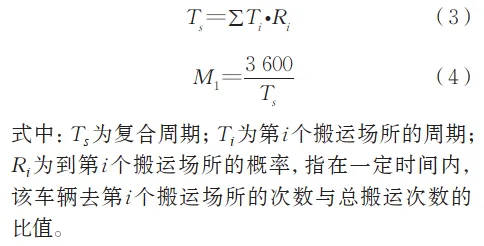

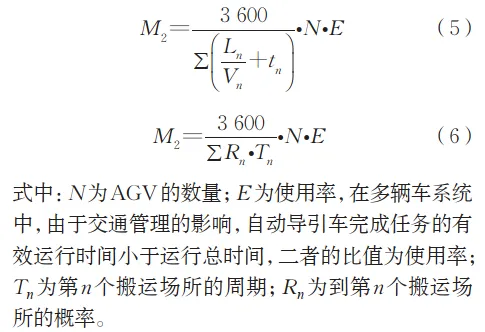

1 全自動力學(xué)性能測試工藝設(shè)計(jì) 1.1 測試技術(shù) 1.1.1 AGV技術(shù) AGV是一種自動化無人駕駛搬運(yùn)設(shè)備,能夠沿預(yù)設(shè)的路徑行駛,并智能地避開路線上的障礙物,是現(xiàn)代工業(yè)自動化物流系統(tǒng)中的關(guān)鍵設(shè)備之一,可實(shí)現(xiàn)生產(chǎn)過程的柔性化運(yùn)輸。將AGV技術(shù)應(yīng)用于鋼材的力學(xué)性能測試中,可24h不間斷作業(yè),提高生產(chǎn)效率,代替人工進(jìn)行物料的流轉(zhuǎn),將各工序串聯(lián)起來,實(shí)現(xiàn)物料運(yùn)輸?shù)臒o人化。 AGV的數(shù)量可以根據(jù)系統(tǒng)搬運(yùn)能力進(jìn)行配置。單位時間的搬運(yùn)次數(shù)和單次搬運(yùn)量可作為評價系統(tǒng)搬運(yùn)能力的指標(biāo)。一輛車,一個搬運(yùn)場所時,每小時搬運(yùn)次數(shù)M的計(jì)算方法如式(1)和式(2)所示。 當(dāng)一輛車,i個搬運(yùn)場所時,每小時搬運(yùn)次數(shù)M1的計(jì)算方法如式(3)和式(4)所示。 當(dāng)多輛車時,每小時搬運(yùn)次數(shù)M2的計(jì)算方法如式(5)和式(6)所示。 需要注意的是,AGV的使用會受到許多因素的限制。AGV對生產(chǎn)現(xiàn)場地面條件有一定要求,地面不能有大的起伏和坡度。要求AGV運(yùn)行應(yīng)能以可控的額定速度通過在1m2范圍內(nèi),平面度不小于3mm、臺階高度不小于5m、溝槽寬度不小于8mm、坡度不小于0.05的路面,并在路面坡度不小于0.01的停車點(diǎn)可靠停止。AGV對生產(chǎn)現(xiàn)場通行線路有一定要求。大多數(shù)實(shí)驗(yàn)室的智能化建設(shè)主要是對現(xiàn)有實(shí)驗(yàn)室的改造,在階段性改造過程中,避免不了AGV和操作人員時空交叉的情況,因此要考慮AGV專用通道的規(guī)劃以及AGV自動規(guī)避行人功能的配備。 1.1.2 激光切割 激光切割是利用激光準(zhǔn)直性和功率密度高的特點(diǎn),使工件與光斑結(jié)合處的材料熔化或汽化,以分離材料的一種切割工藝。相較傳統(tǒng)的鋼板切割工藝,激光切割工藝在切割速率、切割精度、切割成本等方面有著巨大優(yōu)勢。目前,其最大切割厚度可達(dá)到100mm。以20mm厚的鋼板為例,激光切割速率約為0.65m/min。連續(xù)作業(yè)情況下,以拉伸、沖擊、彎曲試樣為一組,單臺設(shè)備加工能力不低于13組/h。在GB/T 2975—2018《鋼及鋼產(chǎn)品 力學(xué)性能試驗(yàn)取樣位置及試樣制備》中明確規(guī)定:當(dāng)直徑或厚度不大于15mm時,加工余量為1~2mm;當(dāng)直徑為15~25mm時,加工余量為2~3mm。 在激光切割過程中,需要用氮?dú)饣蛘哐鯕庾?/span>為輔助氣體。冷軋薄板切割需要用氮?dú)庾鳛楸Wo(hù)氣,單臺功率為2kW的激光切割設(shè)備對氮?dú)獾囊?/span>求為,流量大于500m3/h,壓力為3MPa,純度大于99.95%;中厚板切割時需要用氧氣助燃以保證切割效果,單臺功率為12kW的激光切割設(shè)備對氧氣的要求為,壓力為0.4~0.6MPa,流量為10~15m3/h,純度大于99.95%。氣體消耗量雖不大,但對一些前期沒有敷設(shè)這兩種氣體管道的實(shí)驗(yàn)室來說,如果采用匯流排的方式進(jìn)行氣體供給,顯然是不可行的。可以采用空壓機(jī)制取壓縮空氣,但是氧氣必須從制氧站中敷管接入,才能保證其純度、壓力及流量等滿足要求。在實(shí)際運(yùn)行中,由于切割功率對切口寬度和熱影響區(qū)的影響,最大切割厚度只能達(dá)到25mm,厚度大于25mm的板材需要較高的切割功率,會影響切割質(zhì)量,進(jìn)而影響后續(xù)加工。 1.1.3 工業(yè)機(jī)械手 工業(yè)機(jī)械手是面向工業(yè)領(lǐng)域的多關(guān)節(jié)或多自由度的機(jī)器人。工業(yè)機(jī)械手可以滿足大批量生產(chǎn)制造的需求,能夠依靠自身動力和控制能力自動執(zhí)行工作任務(wù)。目前,工業(yè)機(jī)械手已成為替代人力進(jìn)行高重復(fù)性、高強(qiáng)度、高精密作業(yè)及惡劣環(huán)境下作業(yè)的可靠工具。 1.2 測試設(shè)備 1.2.1 集成式試樣加工中心 集成式試樣加工中心是集銑削、磨削等加工工藝于一體的加工設(shè)備,試樣在設(shè)備內(nèi)部通過機(jī)械手進(jìn)行移動、翻面等操作。力學(xué)性能實(shí)驗(yàn)室需要配備的試樣加工中心主要有:平面加工中心,用于對拉伸、彎曲、硬度等試樣進(jìn)行精細(xì)加工;沖擊試樣加工中心,用于對沖擊毛坯料進(jìn)行精細(xì)加工及開槽;圓棒加工中心,用于對圓棒拉伸試樣、高溫拉伸試樣進(jìn)行精細(xì)加工。 1.2.2 全自動拉伸試驗(yàn)機(jī) 全自動拉伸試驗(yàn)機(jī)是在傳統(tǒng)拉伸試驗(yàn)機(jī)的基礎(chǔ)上,增加機(jī)械手、全自動橫截面測量臺及全自動引伸計(jì),以實(shí)現(xiàn)全自動拉伸性能測試的試驗(yàn)機(jī)。拉伸試驗(yàn)是在規(guī)定速率下進(jìn)行的,而機(jī)械手的運(yùn)動速率很快,因此建議采用一臺機(jī)械手配合兩臺拉伸試驗(yàn)機(jī)的配置,可以節(jié)省部分資金。目前,引伸計(jì)常采用的組合模式為全自動縱向視頻引伸計(jì)/全自動機(jī)械式縱向引伸計(jì)+ 全自動光學(xué)式橫向引伸計(jì)。建議采用全自動縱向視頻引伸計(jì)+全自動光學(xué)式橫向引伸計(jì),其測量數(shù)據(jù)更加穩(wěn)定、精確,且不需要頻繁調(diào)整和保養(yǎng)。全自動拉伸試驗(yàn)機(jī)可以選擇電子萬能試驗(yàn)機(jī),其性能更加穩(wěn)定,避免頻繁調(diào)整和維修,同時根據(jù)產(chǎn)品結(jié)構(gòu)合理選擇試驗(yàn)機(jī)量程及數(shù)量。 1.2.3 全自動沖擊試驗(yàn)機(jī) 全自動沖擊試驗(yàn)機(jī)是在傳統(tǒng)沖擊試驗(yàn)機(jī)的基礎(chǔ)上,增加了機(jī)械手及全自動保溫箱,可實(shí)現(xiàn)全自動沖擊性能測試。目前,全自動沖擊試驗(yàn)機(jī)的缺口對中方式有:基于視覺識別的光學(xué)對中,其優(yōu)點(diǎn)是可同時實(shí)現(xiàn)缺口對中和試樣尺寸測量,并且在接入全自動檢驗(yàn)線時,對試樣擺放精度及尺寸精度要求低,缺點(diǎn)是對V型缺口的加工精度要求高,V型缺口內(nèi)的鐵屑等可能對缺口的識別造成干擾;V型定位銷的機(jī)械對中,該方式是通過帶有V型定位銷的沖擊試樣架實(shí)現(xiàn)的,其優(yōu)點(diǎn)是長期使用穩(wěn)定性高,不易受環(huán)境干擾,缺點(diǎn)是在接入全自動檢驗(yàn)線時,對擺放精度要求高。目前,這兩種對中方式均可達(dá)到0.1mm的定位精度。 2 不同產(chǎn)品的自動化力學(xué)性能 測試流程 2.1 中厚板及熱軋平直板 板材越厚,需要的激光切割功率越大,導(dǎo)致切口寬度和熱影響區(qū)越寬,切口斷面或下表面更易掛渣,影響試樣掉落。隨著板材厚度的增大,切割時需要的輔助氣體純度越高,成本越高。因此,中厚板普遍采用的切割方案為:對于厚度不大于25mm的試樣,采用激光切割,激光器需達(dá)到10kW以上功率;對于厚度大于25mm的試樣,采用全自動圓盤鋸切割,通過機(jī)械手進(jìn)行試樣反轉(zhuǎn)及拿取,并接入全自動加工檢驗(yàn)線中。 2.1.1 試樣登記 如果實(shí)驗(yàn)室緊鄰軋線,可通過傳送帶將試樣直接從產(chǎn)線運(yùn)輸至機(jī)械手抓取區(qū)域。利用紅外掃描儀可判斷試樣的位置及擺放角度,通過調(diào)整機(jī)械手的姿態(tài),修正抓取角度,保證機(jī)械手能夠準(zhǔn)確抓取試樣。如實(shí)驗(yàn)室距離軋線較遠(yuǎn),可使用車輛運(yùn)輸試樣。生產(chǎn)廠切割的試樣按規(guī)定的形狀、尺寸放在指定規(guī)格的試樣框內(nèi)。進(jìn)行試驗(yàn)時需將試樣框放在機(jī)械手抓取區(qū)域。利用上料機(jī)械手上的掃碼器掃描試樣上的代碼,識別標(biāo)稱規(guī)格、試樣類型、試樣方向等信息。利用噴碼器噴碼、激光打碼或紙質(zhì)打印貼碼等方法標(biāo)識試樣上的代碼。 2.1.2 試樣尺寸測量 利用上料機(jī)械手將樣板抓取至尺寸測量臺,通過視覺系統(tǒng)識別試樣的長度、寬度,用激光測量試樣的厚度等信息。如果試樣厚度異常,或長度和寬度無法滿足加工要求,利用機(jī)械手抓取試樣至異常料筐內(nèi),并在信息化平臺上提示錯誤信息,后續(xù)可由操作人員確認(rèn)是否調(diào)整切割項(xiàng)目,以進(jìn)行下一步切割作業(yè)。 當(dāng)試樣厚度不大于25mm時,利用機(jī)械手抓取試樣至激光切割加工區(qū);當(dāng)試樣厚度大于25mm時,利用機(jī)械手抓取試樣至全自動圓盤鋸切割加工區(qū)。 2.1.3 試樣分解加工 按照實(shí)驗(yàn)室信息管理系統(tǒng)(LIMS)指令中的切割信息,自動匹配預(yù)設(shè)的切割工藝進(jìn)行切割。 2.1.4 試樣分揀及打標(biāo) 切割后的試樣掉落至傳送帶。為避免因切割不徹底或者邊部掛渣而導(dǎo)致試樣未掉落,可利用機(jī)械手上的施力桿向試樣施加向下的力,協(xié)助試樣掉落。分揀機(jī)械手通過視覺系統(tǒng)識別試樣類型,抓取試樣至打標(biāo)臺,在取樣位置的適當(dāng)區(qū)域刻蝕上能夠在后續(xù)工序識別的標(biāo)識,并按照檢驗(yàn)項(xiàng)目等要求,將試樣分類放到不同的試樣盒內(nèi)。試樣盒的設(shè)計(jì)需方便AGV搬運(yùn)及后續(xù)機(jī)械手拿取。廢樣板由上料機(jī)械手抓取至廢樣斗。 2.1.5 試樣精加工 板狀拉伸試樣的工藝流程為:AGV轉(zhuǎn)移試樣至綜合加工中心點(diǎn)位→機(jī)械手抓取試樣至綜合加工中心→試樣加工→機(jī)械手抓取試樣進(jìn)行尺寸測量、打標(biāo)距點(diǎn)及標(biāo)識碼→機(jī)械手抓取試樣至試樣框→AGV運(yùn)輸試樣至拉伸試驗(yàn)機(jī)點(diǎn)位→機(jī)械手抓取試樣框至待測料架。 圓棒拉伸試樣的工藝流程為:AGV轉(zhuǎn)移試樣至圓棒試樣加工中心點(diǎn)位→機(jī)械手抓取試樣至圓棒試樣加工中心→試樣加工→機(jī)械手抓取試樣進(jìn)行尺寸測量、打標(biāo)距點(diǎn)及標(biāo)識碼→機(jī)械手抓取試樣至試樣框→ AGV運(yùn)輸試樣至拉伸試驗(yàn)機(jī)點(diǎn)位→機(jī)械手抓取試樣框至待測料架。 厚度不大于20mm沖擊試樣的工藝流程為:AGV轉(zhuǎn)移試樣至沖擊加工中心→試樣加工→機(jī)械手抓取試樣進(jìn)行尺寸測量及打標(biāo)識碼→機(jī)械手抓取試樣至試樣架→ AGV運(yùn)輸試樣至沖擊試驗(yàn)機(jī)點(diǎn)位→機(jī)械手抓取試樣架至待測料架。 厚度大于20mm沖擊試樣的工藝流程為:AGV轉(zhuǎn)移試樣至減薄圓盤鋸點(diǎn)位→機(jī)械手抓取試樣至減薄圓盤鋸減薄→機(jī)械手轉(zhuǎn)移試樣至沖擊加工中心精加工→試樣加工→機(jī)械手抓取試樣進(jìn)行試樣尺寸測量及打標(biāo)識碼→機(jī)械手抓取試樣至試樣架→ AGV運(yùn)輸試樣至沖擊試驗(yàn)機(jī)點(diǎn)位→機(jī)械手抓取試樣架至待測料架。 彎曲試樣的工藝流程為:AGV轉(zhuǎn)移試樣至綜合加工中心點(diǎn)位→機(jī)械手抓取試樣至綜合加工中心機(jī)床→加工→機(jī)械手抓取試樣進(jìn)行試樣尺寸測量及打標(biāo)識碼→機(jī)械手抓取試樣至試樣框→ AGV運(yùn)輸試樣至彎曲試驗(yàn)機(jī)點(diǎn)位→機(jī)械手抓取試樣框至待測料架。 硬度試樣的工藝流程為:AGV轉(zhuǎn)移試樣至綜合加工中心點(diǎn)位→機(jī)械手抓取試樣至綜合加工中心→試樣加工→機(jī)械手抓取試樣進(jìn)行試樣尺寸測量及打標(biāo)識碼→機(jī)械手抓取試樣至試樣框中→ AGV運(yùn)輸試樣至硬度試驗(yàn)機(jī)點(diǎn)位→機(jī)械手抓取試樣框至待測料架。 落錘試樣的工藝流程為:AGV轉(zhuǎn)移試樣至綜合加工中心點(diǎn)位→機(jī)械手抓取試樣至綜合加工中心機(jī)床→試樣加工→機(jī)械手抓取試樣進(jìn)行試樣尺寸測量及打標(biāo)識碼→機(jī)械手抓取試樣至試樣框中→ AGV運(yùn)輸試樣至硬度試驗(yàn)機(jī)點(diǎn)位→機(jī)械手抓取試樣框至待測料架。 2.1.6 試驗(yàn) 機(jī)械手從待測料架上抓取試樣,掃碼后進(jìn)行全自動試驗(yàn)。試驗(yàn)后的廢料由機(jī)械手抓取至廢料框或待回收料框,之后由AGV運(yùn)輸至廢鋼區(qū)進(jìn)行傾倒,或運(yùn)輸至試樣庫點(diǎn)位進(jìn)行后續(xù)作業(yè)。 2.2 冷軋板 2.2.1 試樣登記 如果實(shí)驗(yàn)室緊鄰軋線,可通過傳送帶將試樣直接從產(chǎn)線運(yùn)輸至機(jī)械手抓取區(qū)域。如果實(shí)驗(yàn)室距離軋線較遠(yuǎn),可使用車輛運(yùn)輸,試樣可疊放。 利用上料機(jī)械手上的掃碼器掃描試樣上指定區(qū)域的代碼,識別標(biāo)稱規(guī)格、試樣類型、試樣方向等信息。需要注意的是,由于冷軋板來料較中厚板來料尺寸大,為提高掃碼器的識別準(zhǔn)確率,來料樣板上的識別碼宜統(tǒng)一標(biāo)記在指定位置。利用噴碼器噴碼、激光打碼或紙質(zhì)打印貼碼等方法標(biāo)識試樣上的代碼。 2.2.2 試樣分張及定位 冷軋板在抓取時存在連張風(fēng)險,應(yīng)在機(jī)械手上設(shè)置分張機(jī)構(gòu),通過施力桿的敲打進(jìn)行分張。因來料位置與角度各異,需將試樣抓取至樣板定位裝置上進(jìn)行試樣位置定位,以實(shí)現(xiàn)精準(zhǔn)切割。采用重力定位,定位裝置為傾斜的不銹鋼板,底邊部有直角型限位裝置。 2.2.3 試樣打標(biāo)識碼并加工 機(jī)械手抓取試樣至激光切割平臺。系統(tǒng)根據(jù)前一步的試樣識別已確定切割圖形及路徑,并控制對應(yīng)試樣下方模具上的吸盤工作,確保切割試樣穩(wěn)定。 機(jī)械手上的激光刻蝕器在試樣切取區(qū)域內(nèi)的合適位置刻蝕上標(biāo)識碼。激光切割器進(jìn)行切割作業(yè)。 2.2.4 試樣分揀 切割完成后,利用上料機(jī)械手的真空吸盤吸走廢料板,放置在廢料斗內(nèi)。利用分揀機(jī)械手一次性抓取試樣,并按檢驗(yàn)試樣種類分揀至試樣盒內(nèi)。 2.2.5 試驗(yàn) 拉伸試樣由AGV送至冷軋拉伸試樣加工中心,進(jìn)行平行段精銑后,再由AGV運(yùn)輸至拉伸試驗(yàn)機(jī)點(diǎn)位,進(jìn)行尺寸測量、刻蝕標(biāo)距點(diǎn)、拉伸試驗(yàn)和數(shù)據(jù)上傳等。其他試樣直接由AGV運(yùn)輸至各相應(yīng)試驗(yàn)機(jī)點(diǎn)位,由機(jī)械手抓取進(jìn)行全自動檢驗(yàn)。 2.3 熱軋瓢曲板 熱軋瓢曲板因厚度普遍小于25mm,因此在進(jìn)行試樣加工時采用激光切割。其加工檢驗(yàn)流程基本與平直板材相同,不同點(diǎn)在于進(jìn)行熱軋瓢曲板加工的激光切割器切割頭帶有Z向的行程,目前最高為140mm,可貼合鋼板弧度進(jìn)行上下移動。 2.4 備樣儲存 根據(jù)需要,建立備樣立體儲樣庫。通過AGV和機(jī)械手進(jìn)行備樣的運(yùn)輸、儲存和調(diào)取。 3 板材全自動力學(xué)性能測試 實(shí)驗(yàn)室建設(shè) 3.1 建立集中式的實(shí)驗(yàn)室 目前實(shí)驗(yàn)室建設(shè)布局分為兩種:一種是緊鄰軋線建立實(shí)驗(yàn)室,這種布局的優(yōu)點(diǎn)是取樣后能夠通過傳送帶將試樣實(shí)時運(yùn)輸至實(shí)驗(yàn)室,測試周期短,缺點(diǎn)是設(shè)備人員分散,造成浪費(fèi);另一種是在幾個產(chǎn)線中間建立集中式的實(shí)驗(yàn)室,這種布局的優(yōu)點(diǎn)是人員、設(shè)備配置精簡,利用率高,便于人員管理,缺點(diǎn)是需要占用試樣運(yùn)輸人力資源,并且測試周期相對較長。筆者推薦集中式實(shí)驗(yàn)室布局,因?yàn)榧惺綄?shí)驗(yàn)室優(yōu)化的人力相較試樣運(yùn)輸浪費(fèi)的人力要高出十幾倍,且試樣人工運(yùn)輸后期可用無人卡車等技術(shù)替代。 實(shí)驗(yàn)室內(nèi)部布局按照收樣區(qū)、下料區(qū)、精加工區(qū)、性能檢驗(yàn)區(qū)在一樓串聯(lián)排列分布。二樓建立中控室,二樓除中控室外,其他地方做天井式留空,沿墻壁設(shè)置巡檢參觀通道及行車軌道。廢鋼區(qū)并行建立在加工檢驗(yàn)區(qū)旁,廢鋼區(qū)的施工要考慮基于AGV物流的智能廢鋼回收。筆者建議廢鋼區(qū)低于實(shí)驗(yàn)室地面開挖,后期通過行車配合電磁吸盤的方式進(jìn)行廢鋼清理。 3.3 信息化系統(tǒng)建設(shè) 為實(shí)現(xiàn)測試信息在各工序的流通,筆者建議采取收發(fā)電報文的形式進(jìn)行信息傳遞。訂單質(zhì)量設(shè)計(jì)時,由產(chǎn)品設(shè)計(jì)人員在制造執(zhí)行系統(tǒng)(MES)中輸入測試方法、試樣型號、取樣方向、測試溫度等信息。由MES將所有測試信息下發(fā)至LIMS。LIMS將收到的測試信息進(jìn)行處理、整合,形成電報文式的作業(yè)代碼指令。各工序通過掃描標(biāo)識即可自動破譯測試信息,執(zhí)行相應(yīng)作業(yè)。 4 結(jié)語 介紹了全自動板材力學(xué)性能測試的相關(guān)技術(shù)、主要設(shè)備、檢驗(yàn)流程及目前存在的問題,并對智能實(shí)驗(yàn)室建設(shè)提出了幾點(diǎn)建議,研究結(jié)果可為無人化、智能化實(shí)驗(yàn)室建設(shè)提供參考。 END 作者:張康,欒兆亮 單位:山東鋼鐵集團(tuán)日照有限公司 來源:《理化檢驗(yàn)-物理分冊》2024年第11期

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414