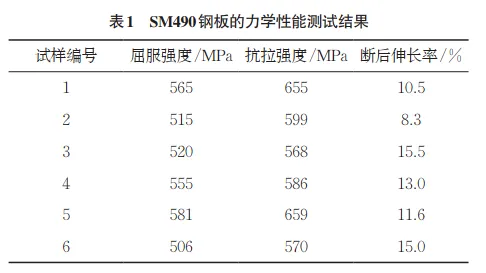

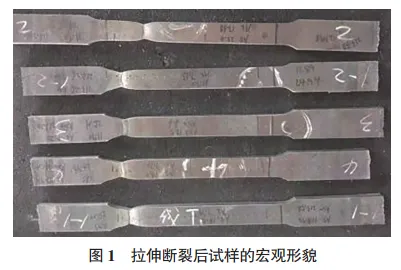

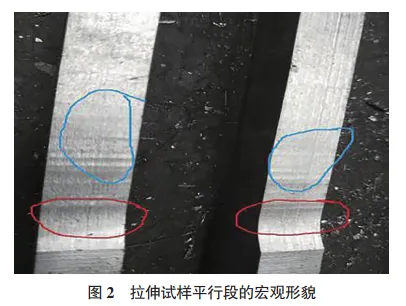

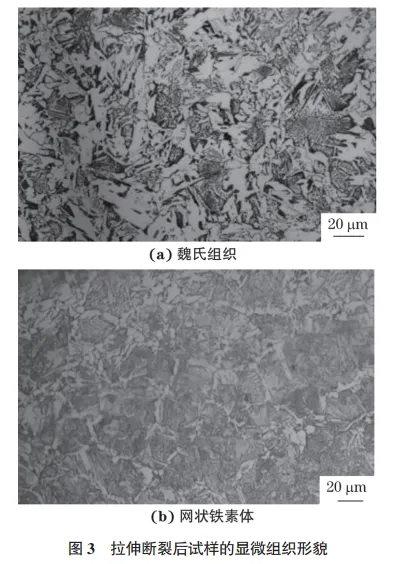

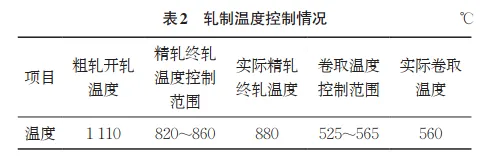

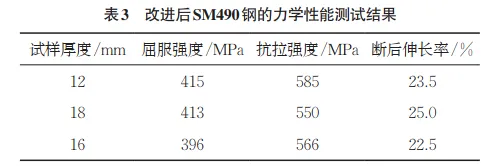

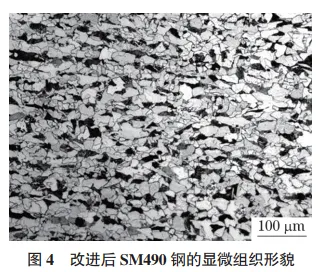

1.1 宏觀觀察 對拉伸斷裂后的試樣進行宏觀觀察,結果如圖1所示。由圖1可知:試樣均斷裂于平行段端部靠近試樣雙肩的位置,斷裂位置異常。 拉伸試樣平行段的宏觀形貌如圖2所示。由圖2可知:試樣中存在明顯的溝槽、臺階等加工缺陷。拉伸試驗時加工缺陷處產生應力集中。 1.2 金相檢驗 拉伸斷裂后試樣的顯微組織形貌如圖3所示。由圖3可知:試樣主要組織為鐵素體+ 珠光體,但鐵素體呈方向不規則、寬度及長度不相等的針狀,可見明顯的魏氏組織和網狀鐵素體。魏氏組織和網狀鐵素體會使金屬材料的塑性變差。 1.3 工藝調查 為了進一步查找原因,對該批次產品的工藝進行調查,其中軋制溫度控制情況如表2所示。 由力學性能測試結果可知,試樣的屈服強度和抗拉強度均較大,斷后伸長率均較小,說明軋鋼過程中溫度控制不合理,使材料產生魏氏組織和網狀鐵素體等異常組織,導致金屬材料的塑性變差。拉伸試樣中存在明顯的溝槽、臺階等加工缺陷,試樣在進行拉伸試驗時,缺陷部位產生應力集中,最終導致試樣的力學性能不合格。 調整終軋溫度和卷取溫度可以改善材料的組織,從而提升其力學性能。將精軋終軋溫度調整為855~910℃,生產實際控制溫度為880℃。將卷取溫度調整為575~615℃,生產實際控制溫度為605℃。調整后,可以減小粗軋到精軋的溫度梯度,使鋼坯在奧氏體和鐵素體兩相區的軋制溫度范圍變小,同時避免了形變誘發先共析鐵素體過量產生,從而改善產品的內部組織。精軋到卷取的溫度范圍變小,能夠促進形變誘發再結晶,促進晶粒長大,避免產生過量魏氏組織,使產品的內部組織得到改善。 針對試樣平行段存在加工缺陷的問題,可以采用及時更換或修磨刀具、強化機床點檢與維護、加強加工過程控制等方法進行改進。設備點檢時,注意檢查刀具的磨損情況,應立即更換磨損的刀具。銑削前,必須確保試樣夾持緊固,并根據不同鋼種,選擇合理的試驗速率和進給量。為了確保平行段質量,要調整分配合適的進刀量。采用遞減法的刀具進給量方式,首次粗加工進刀量控制為不大于3.0mm,中間進給量可以根據鋼種及夾持鋼板總量厚度等適當調整,保證表面質量的最終精加工銑削量不大于0.5mm,以保證精度,并減少加工內應力。該方法還提高了加工穩定性,有利于尺寸精度控制。在加工過程中,還應該保證試樣軸線與力的作用線重合,即必須保證試樣兩端肩部和平行長度部分中心線的重合度小于2.5mm,否則在拉伸試驗過程中會產生偏心力,降低材料的強度及斷后伸長率。在最后一道精銑加工過程中,必須注意一次性加工完成,避免中間停刀,以確保平行段沒有溝槽、臺階等加工缺陷。 采用改進后的工藝生產SM490鋼,對改進后的SM490鋼進行力學性能測試,結果如表3所示。由表3可知:改進后SM490 鋼的力學性能均合格,與改進前的SM490鋼相比,改進后SM490鋼的強度變小,且力學性能較穩定。 改進后SM490鋼的顯微組織形貌如圖4所示,試樣組織為正常的熱軋鐵素體+均勻分布的珠光體。 改進后拉伸試樣的宏觀形貌如圖5所示。由圖5可知:試樣平行段無溝槽、臺階等加工缺陷,且表面粗糙度較小,拉伸斷裂位置也都靠近平行段中部區域。 SM490鋼力學性能不合格的原因為:軋鋼工序的溫度控制不合理,使材料產生魏氏組織和網狀鐵素體,導致金屬材料的塑性變差;拉伸試樣中存在明顯的溝槽、臺階等加工缺陷,在進行拉伸試驗時,缺陷部位產生應力集中,導致試樣的力學性能不合格。建議對精軋和卷取溫度控制進行改進,并對試樣加工質量進行改善,改進后SM490鋼產品的力學性能得到提升。 作者:欒兆亮,李雨晴,李天旭,張康 單位:山東鋼鐵集團日照有限公司 來源:《理化檢驗-物理分冊》2024年第11期

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414