材料的疲勞強度與抗拉強度在一定條件下存在著較密切的關系。在其他合金元素種類和含量基本一致的條件下,碳元素含量是影響材料強度的最主要因素。李宏等研究了珠光體含量對球墨鑄鐵疲勞性能的影響,球墨鑄鐵中珠光體含量越高,其疲勞壽命越長。崔玉珍通過接觸疲勞、彎曲疲勞以及多次沖擊試驗, 研究了滲碳層表面碳元素含量對20CrMnTi鋼疲勞性能的影響,然而針對碳元素含量對材料疲勞強度影響機制的研究仍較少。筆者對3種不同碳元素含量的材料進行疲勞試驗,獲得不同碳元素含量下材料的疲勞強度、疲勞壽命,得到了碳元素含量對材料疲勞性能的影響規律,為類似材料的工程應用提供參考依據。

1 試樣制備與試驗方法

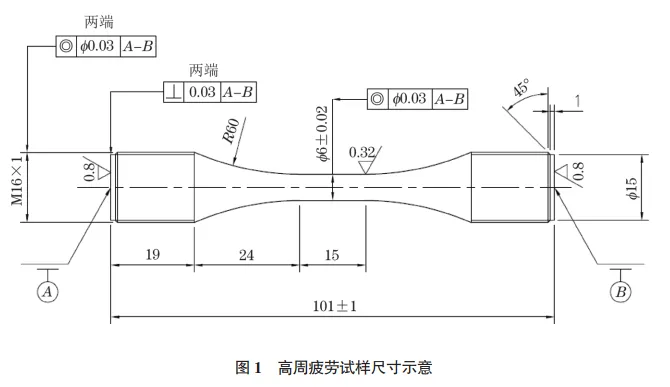

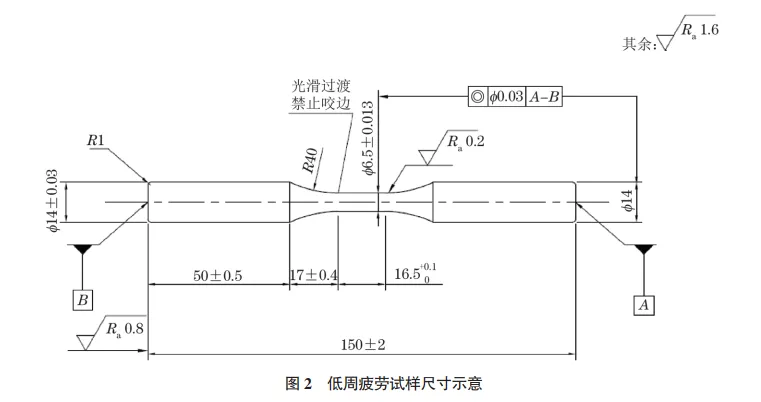

1.1 試樣制備 選取碳元素質量分數分別為0.2%,0.3%,0.4%的鋼板,分別編號為試樣1,2,3。在整板厚度的1/4位置取樣,高周疲勞試樣尺寸如圖1所示,低周疲勞試樣尺寸如圖2所示。均采用縱向磨拋工藝去除疲勞試樣環向加工痕跡,在20倍放大倍率下檢查,應無環向加工痕跡或其他磕碰傷。用粗糙度測量儀測量工作段的粗糙度,結果均不大于0.2μm。 1.2 試驗方法 1.2.1 高周疲勞試驗 采用高頻疲勞試驗機,根據ASTME 466-21 Standard Practice for Conducting Force Controlled Constant Amplitude Axial Fatigue Tests of Metallic Materials進行高周疲勞試驗,成組法選取3 級應力水平,每級應力水平獲得3個以上有效數據;用升降法獲得7對以上有效數據, 根據GB/T 24176—2009《金屬材料疲勞試驗數據統計方案與分析方法》統計疲勞強度, 并繪制擬合S(疲勞強度)-N( 疲勞壽命) 曲線。 1.2.2 低周疲勞試驗 采用MTS Landmark系列液壓伺服試驗系統,根據ASTM E606/E606M-21 Standard Test Method for Strain-Controlled Fatigue Testing進行低周疲勞試驗,選取5個以上的應變水平,每個應變水平獲得2個以上的有效數據點,引伸計型號為632.13F-20,標距為10mm,精度為0.5級,三角波,應變速率為0.005s−1,試樣在3×105次循環周次下未破壞或斷裂,則判斷試驗結束。 1.2.3 金相檢驗 在試樣上切取剖面,根據GB/T 13298—2015《金屬顯微組織檢驗方法》對試樣進行鑲嵌、磨拋及腐蝕處理,采用光學顯微鏡對試樣的顯微組織進行觀察。 1.2.4 掃描電鏡(SEM)分析 在試樣上切取剖面,根據GB/T 13298—2015對試樣進行鑲嵌、磨拋及腐蝕處理,采用掃描電鏡對試樣的微觀形貌進行觀察。

2 試驗結果

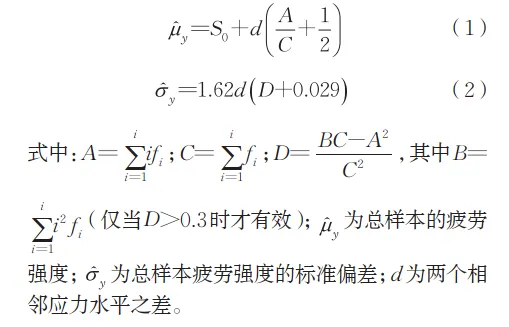

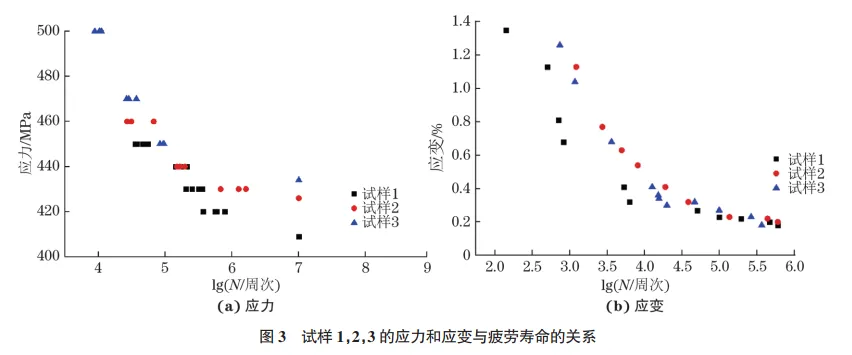

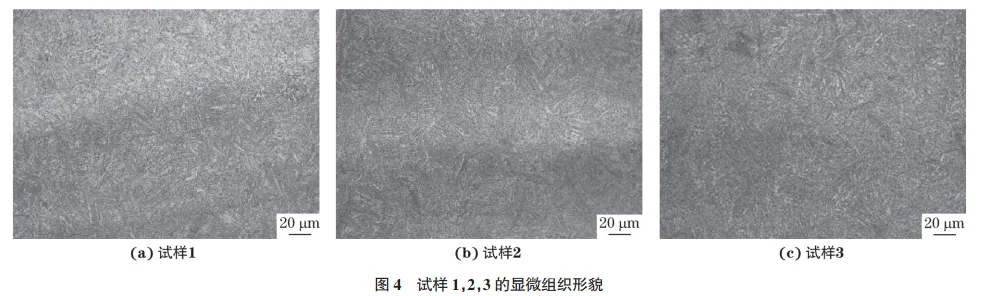

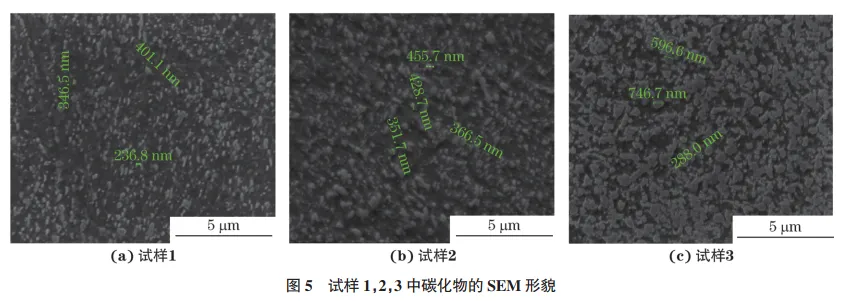

2.1 疲勞試驗 在不同應力水平下按照試樣“失效”或“非失效”的計算頻率安排試驗數據,僅對“失效”和“非失效”事件進行統計。首先將應力水平按升序排序,S0≤S1≤…≤ Sl(l為應力水平數),指定事件數fi(i=1,2,3,…),指定應力臺階Δσ,對最少的觀測數進行分組,最終獲得疲勞強度。疲勞強度統計方法如式(1),(2)所示。 根據式(1),(2)可以獲得試樣1,2,3的疲勞強度分別為409,426,434MPa,試樣1,2,3的應力 和應變與疲勞壽命的關系如圖3所示。由圖3可知:試樣2較試樣1的疲勞強度提高了17 MPa,占比為4%,試樣3較試樣1的疲勞強度提高了25MPa,占比為6%;在lgN為4.5的高應力區,隨著碳元素含量的增加,3個試樣的應力不斷增大,分別為450,460,470MPa;在lgN為5.2的中應力區,3個試樣的疲勞壽命最接近;在低應變區,相同應變水平下,3個試樣的疲勞壽命較接近;在中高應變區,相同應變水平(1.5%)下,試樣2的疲勞壽命比試樣1 延長了27%,試樣3的疲勞壽命比試樣1延長了21%。 2.2 顯微組織及SEM形貌 試樣1,2,3 的顯微組織形貌如圖4所示。由圖4可知:試樣1,2,3的組織均為回火索氏體。 試樣1,2,3中碳化物的SEM形貌如圖5所示。由圖5可知:碳化物在基體中的分布較為均勻,隨著碳含量的增加,碳化物體積分數增大,碳化物顆粒逐步粗化,尺寸為393~672nm。 3個試樣的斷裂形式一致,其中試樣1斷口處的SEM形貌如圖6所示。由圖6可知:裂紋從試樣表面開始萌生,裂紋萌生位置為幾何缺陷或者材料本身含有的非金屬夾雜處,裂紋萌生區比較光滑,且裂紋呈輻射狀擴展;裂紋不斷擴展進入較為粗糙的條狀物區域,試樣最終在快速剪切過程中迅速斷裂;最終斷裂區損傷面非常粗糙,且有很多微裂紋、酒窩狀以及蜂窩狀組織出現,甚至還出現了明顯的組織剝落現象。由于碳元素含量增加,材料的脆性增大,在高周疲勞范圍內,材料具有更好的疲勞性能,疲勞強度增大。在應變疲勞范圍內,中等碳元素含量的疲勞壽命最長。

3 綜合分析

碳元素含量對疲勞強度的強化機制主要有固溶強化和沉淀強化。固溶強化指原子固溶于鋼基體中,使晶格發生畸變,從而在基體中產生彈性應力場,彈性應力場與位錯的交互作用將增大位錯運動的阻力,在各合金元素中,碳元素均有較強的固溶強化效應。試驗選用的鋼板為調質態(淬火+ 高溫回火),經高溫回火后,材料中的過飽和碳元素幾乎全部以碳化物的形式析出,超過了α-Fe基體中碳元素的最大溶解度0.0218%,因此碳元素對基體的固溶強化作用一致。 沉淀強化是指鋼中微粒第二相對位錯運動有很好的釘扎作用,位錯通過第二相會消耗能量。根據位錯的作用過程,主要有切割機制(軟粒子)和繞過機制,在鋼中主要為繞過機制。鋼中的微粒第二相數量越多、尺寸越細、分布越彌散,粒子間距越小,對位錯運動的阻礙作用就越強,材料的強度就越大。高溫回火析出的碳化物為微粒第二相,3個試樣的碳化物尺寸均大于300nm,已超出沉淀強化效果最強時碳化物與基體保持共格和半共格關系的尺寸(5~15nm),碳化物作為第二相粒子,對材料產生的沉淀強化效果不明顯。

4 結論

(1)碳元素質量分數為0.2%,0.3%,0.4%,鋼板的疲勞強度分別為409,426,434MPa。碳元素含量與疲勞強度具有一定的正相關性。在低周疲勞范圍內,低應變區3 種板材的疲勞壽命較為接近;在中高應變水平下,試樣2的疲勞壽命比試樣1延長了27%,試樣3的疲勞壽命比試樣1延長了21%。 (2)鋼中過飽和碳元素幾乎全部以碳化物的形式析出,碳元素含量的增加對疲勞強度的強化機制主要為固溶強化,沉淀強化的效果不明顯。 (3)試驗選取的鋼中碳化物在基體中分布較均勻,隨著碳元素含量的增加,碳化物體積分數增加,碳化物顆粒逐步粗化;試樣表面幾何缺陷或非金屬夾雜處萌生微裂紋,裂紋在條狀物區域平穩擴展,最終試樣在快速剪切過程中迅速斷裂。

作者:鄭程1,陸連萍2 單位:1. 上海材料研究所有限公司 上海市工程材料應用與評價重點實驗室; 2. 上海電氣核電設備有限公司, 來源:《理化檢驗-物理分冊》2024年第11期

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414