在航空發動機中,渦輪及風扇/壓氣機轉子葉片由于長期處于離心載荷、熱應力及腐蝕等惡劣環境下,使用性能要求極高,被列為航空發動機制造中最核心的部件之一,它的制造占據了整個發動機制造30%以上的工作量[1–3]。長期處于惡劣復雜的工作環境,轉子葉片容易出現裂紋、葉尖磨損、斷裂損傷等缺陷,而修復葉片的成本僅為制造整體葉片的20%,因此開展航空發動機葉片修復技術的研究,有利于延長葉片使用壽命,降低制造成本,具有巨大經濟效益。

圖1 航空發動機葉片修復及再制造的主要流程

Fig.1 Main procedures of the repairing and remanufacturing of aero-engine blades

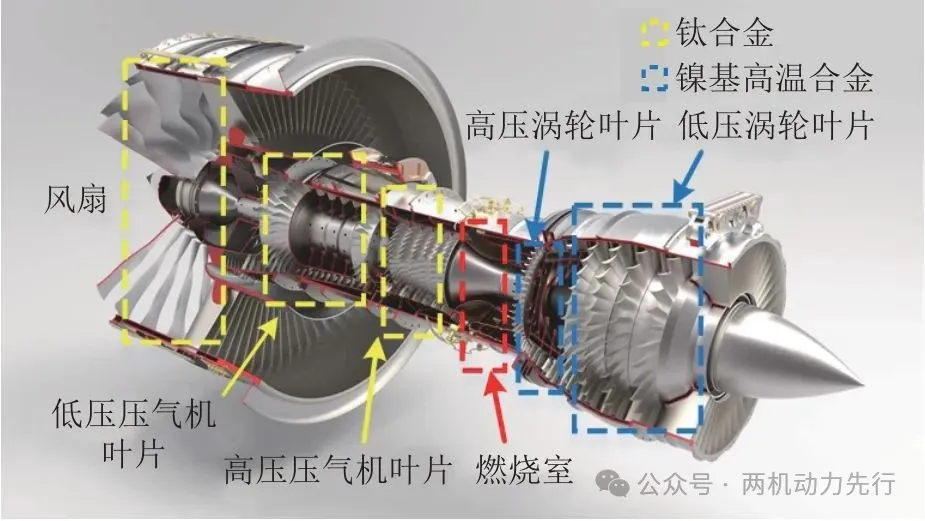

航空發動機葉片修復及再制造主要包括以下4個步驟[4]:葉片預處理(包括葉片清理[5]、三維檢測以及幾何重構[6–7]等);材料沉積(包括利用先進焊接與連接技術完成缺失材料的填充堆積[8–10]、恢復性能熱處理[11–13]等);葉片整修(包括磨削、拋光等機加工手段[14]);修復后處理(包括表面涂層[15–16]及強化處理[17]等),如圖1所示。其中材料沉積是保證葉片修復后力學性能的關鍵。航空發動機葉片主要構成及材料如圖2所示,針對不同材料及不同的缺陷形式,相應的修復方法研究是實現損傷葉片高質量修復及再制造的基礎。本文以鎳基高溫合金渦輪葉片和鈦合金風扇/壓氣機葉片為對象,論述、分析了現階段不同航空發動機葉片損傷類型采用的修復方法及關鍵技術,并對其優缺點進行闡述。

圖2 航空發動機不同部位葉片的常用材料

Fig.2 Frequently-used materials of aero-engine blades in different parts

1 鎳基高溫合金渦輪葉片修復方法

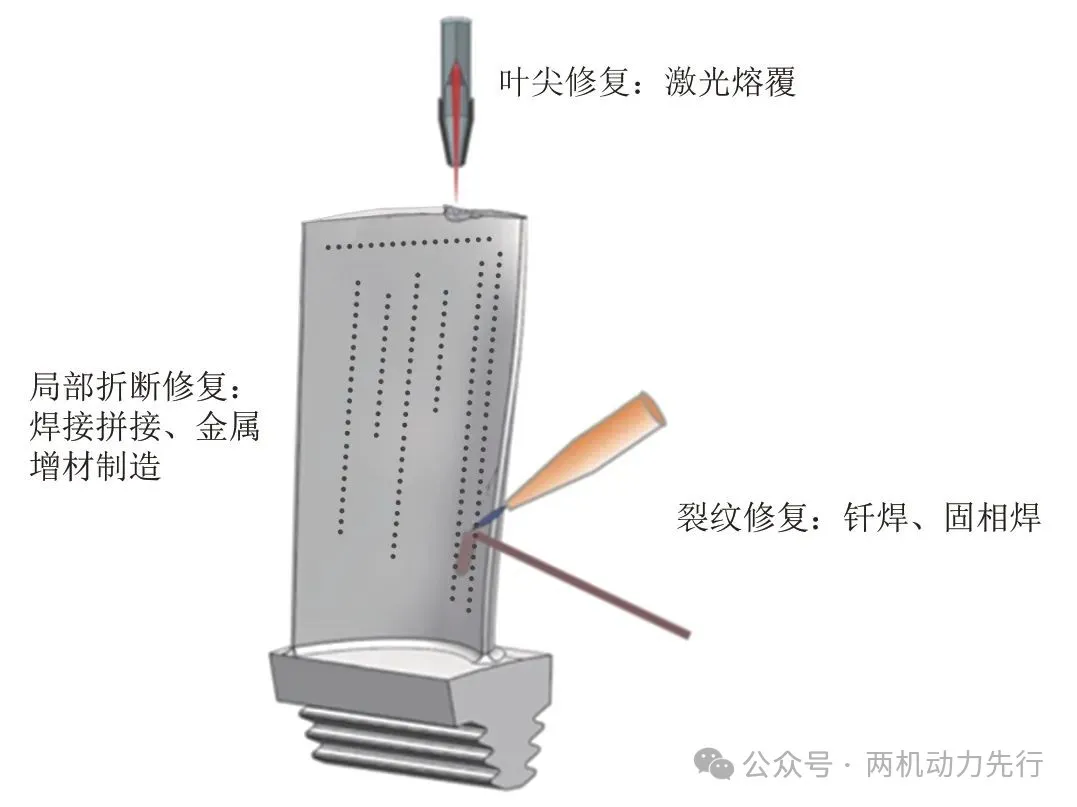

鎳基高溫合金渦輪葉片長期工作在高溫燃氣和復雜應力的環境中,葉片常出現疲勞熱裂紋、小面積表面損傷(葉尖磨損及腐蝕損傷)以及疲勞斷裂等缺陷。由于渦輪葉片疲勞斷裂修復后的安全性較低,出現疲勞斷裂后,一般直接予以更換而不進行焊接修復。渦輪葉片常見兩類缺陷及修復方法如圖3所示[4],以下將針對鎳基高溫合金渦輪葉片這兩類缺陷,分別對其修復方法展開介紹。關注公眾號: 兩機動力先行,免費獲取海量兩機資料,聚焦兩機關鍵技術!

圖3 鎳基高溫合金渦輪葉片缺陷主要修復方法

Fig.3 Main repair methods of turbine blade defects of Ni-based superalloy

1.1 鎳基高溫合金渦輪葉片裂紋修復

針對渦輪葉片裂紋缺陷的修復,一般采用釬焊及固相焊修復方法,主要包括:真空釬焊、瞬時液相擴散連接、活性擴散焊以及粉末冶金再制造等修復方法。

Shan等[18]采用光束真空釬焊的 方 法,分 別 用Ni–Cr–B–Si系 和Ni–Cr–Zr系 釬 料 對ChS88鎳 基 合金葉片裂紋進行了修復試驗,結果表明,和Ni–Cr–B–Si釬料相比,由于Ni–Cr–Zr釬料中的Zr不易擴散,基材沒有明顯侵蝕,其焊接接頭韌性更高,采用Ni–Cr–Zr釬料可以實現Chs88鎳基合金葉片裂紋的修復。Ojo等[19]研究了間隙尺寸和工藝參數對Inconel718鎳基合金擴散釬焊連接接頭組織及性能的影響,隨著間隙尺寸的增大,以Ni3Al為基的金屬間化合物和富Ni、富Cr硼化物等硬脆相的出現是導致接頭強度和韌性下降的主要原因。

瞬時液相擴散焊是在等溫條件下進行凝固的,屬于平衡條件下結晶,有利于成分和組織的均勻化[20]。Pouranvari[21]研究了瞬時液相擴散焊連接Inconel718鎳基高溫合金,發現填料中Cr的含量和基體的分解范圍是影響等溫凝固區域強度的關鍵。Lin等[22]研究了瞬時液相擴散焊的工藝參數對于GH99鎳基高溫合金連接接頭組織和性能的影響,結果表明,隨著連接溫度的升高或時間的延長,沉淀區的富Ni和富Cr硼化物數量減小,同時沉淀區晶粒尺寸較小,室溫和高溫拉剪強度均隨著保溫時間的延長而增加。目前瞬時液相擴散連接已經被成功用來修復低應力區域的細小裂紋以及重建無冠葉片尖端損壞[23–24],盡管瞬時液相擴散焊在多種材料中成功應用,但是其僅限于小裂紋(約250μm)的修復。

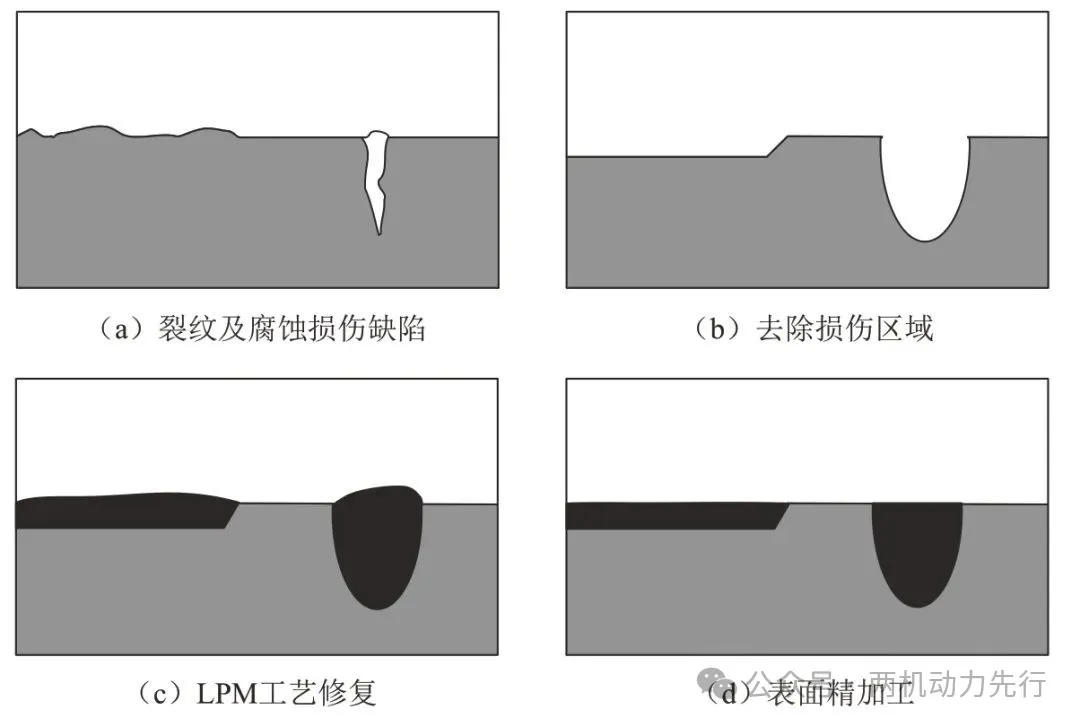

當裂紋寬度大于0.5mm,毛細作用不足以填充裂紋時,利用活性擴散焊可以達到葉片修復的目的[24]。Su等[25]采用活性擴散釬焊的方法,利用DF4B釬料對In738鎳基高溫合金葉片進行了修復,獲得了高強度、耐氧化的釬焊接頭,接頭中析出的γ′相具有強化作用,抗拉強度達到母材的85%,接頭斷裂在富Cr硼化物的位置。Hawk等[26]同樣采用活性擴散焊對René 108鎳基高溫合金葉片的寬裂紋進行修復。粉末冶金再制造作為新近發展起來的先進材料表面求原重構的方法,被廣泛應用于高溫合金葉片修復中,可對葉片大間隙缺陷(5mm以上)如裂紋、燒蝕、磨損以及孔洞等進行三維空間的近等強度的恢復及重建[27]。加拿大Liburdi公司研制了LPM(Liburdi powder metallurgy)方法用以修復焊接性能較差的高Al、Ti含量的鎳基合金葉片,工藝過程如圖4所示[28]。近年基于該方法的垂直層壓粉末冶金方法可以對25mm寬的缺陷進行一次性釬焊修復[29]。

圖4 LPM法工藝過程示意圖

Fig.4 Schematic diagram of LPM manufacturing process

1.2 鎳基高溫合金渦輪葉片表面損傷修復

鎳基高溫合金葉片表面出現小面積打傷及腐蝕損傷等表面損傷缺陷時,通常可以通過機加工將損傷區域去除并開槽,利用相適應的焊接方法進行填充修復。目前研究主要集中于激光熔化沉積和氬弧焊修復。

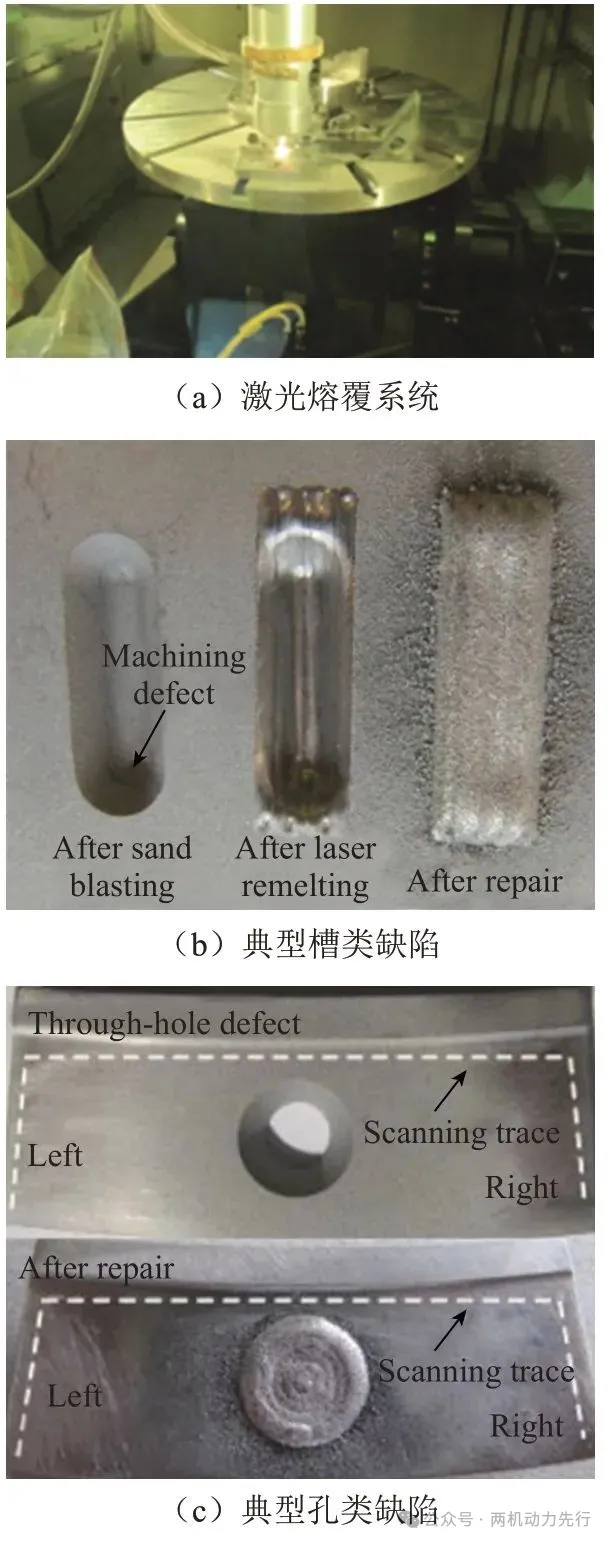

美國特拉華大學的Kim等[30]對高Al、Ti含量的Rene80鎳基合金葉片進行了激光熔覆和手工焊接修復,并將經過焊后熱處理的工件與經過焊后熱處理和熱等靜壓處理(HIP)的工件進行了對比分析,發現HIP能夠有效減少較小尺寸氣孔缺陷。華中科技大學的Liu等[31]采用激光熔覆技術對718鎳基合金渦輪機組件槽類及孔類缺陷進行了修復研究,探討了激光功率密度、激光掃描速度以及熔覆形式對修復過程的影響,如圖5所示。

圖5 激光熔覆修復槽類及孔類缺陷

Fig.5 Groove and hole defect repaired by laser cladding

在氬弧焊修復方面,中國航發沈陽黎明航空發動機(集團)有限責任公司曲伸等[32]采用鎢極氬弧焊方法對DZ125高溫合金渦輪葉片葉尖處的磨損和裂紋問題進行修復研究。結果表明,采用傳統鈷基焊材修復后,熱影響區容易產生熱裂紋且焊縫硬度降低,而采用新開發的MGS–1鎳基焊材,并結合合適的焊接與熱處理工藝,可有效避免熱影響區裂紋的產生,1000℃拉伸強度達到母材的90%。宋文清等[33]對K4104高溫合金渦輪導向葉片的鑄造缺陷進行了補焊工藝研究,結果表明,采用HGH3113和HGH3533焊絲作為填充金屬,焊縫成形優良,塑性好且抗裂紋能力強,而采用增加Zr含量的K4104焊絲焊接時液態金屬流動性差,焊縫表面成形不好,產生了裂紋、未熔合缺陷。由此可以看出,在葉片修復過程中,填充材料的選取占有至關重要的地位。

目前鎳基渦輪葉片的修復研究表明,鎳基高溫合金中由于含有Cr、Mo、Al等固溶強化元素以及P、S、B等微量元素,在修復過程中具有較大的裂紋敏感性,焊后容易出現組織偏析、生成脆性Laves相等缺陷,因而后續鎳基高溫合金的修復研究需要針對此類缺陷進行組織及力學性能的調控。

2 鈦合金風扇/壓氣機葉片修復方法

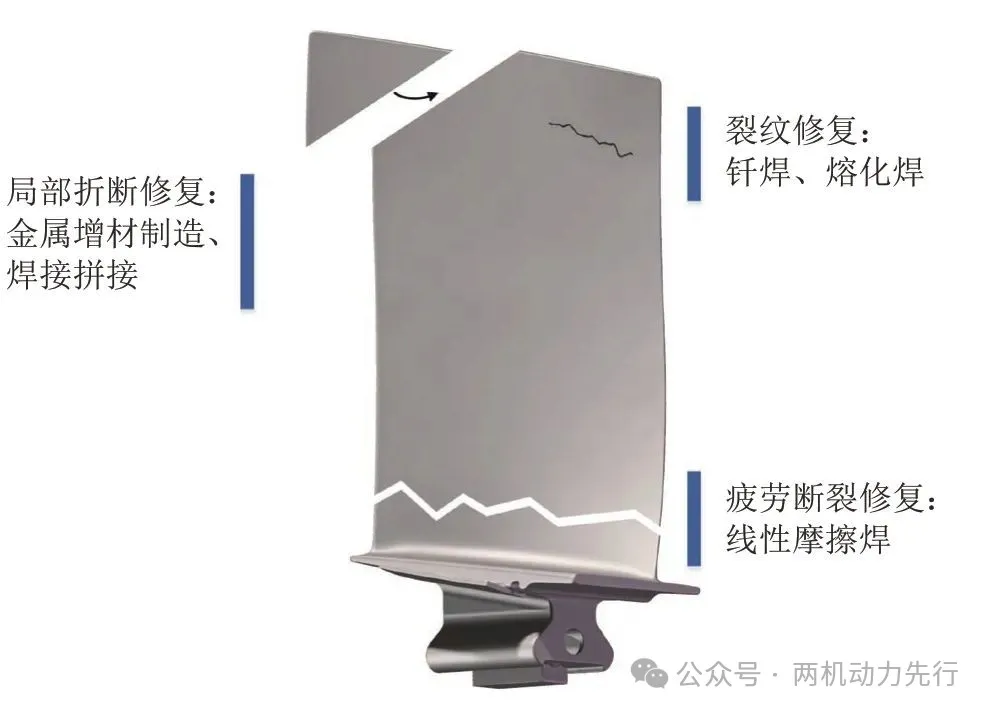

鈦合金風扇/壓氣機葉片工作過程中主要承受離心力、氣動力以及振動負荷等作用,使用過程中常出現表面損傷缺陷(裂紋、葉尖磨損等),鈦合金葉片局部折損缺陷,以及大面積損傷(疲勞斷裂、大面積打傷及腐蝕等)需要整體更換葉片的缺陷,不同缺陷類型及常用修復方法如圖6所示,以下將分別對這3類缺陷修復的研究現狀進行介紹。

圖6 鈦合金風扇/壓氣機葉片缺陷主要修復方法

Fig.6 Main repair methods of fan/compressor blade defects of titanium alloy

2.1 鈦合金葉片表面損傷缺陷修復

鈦合金葉片在工作過程中表面常出現表面裂紋、小面積打傷及葉片磨損等缺陷,這類缺陷的修復與鎳基渦輪葉片相似,采用機加工去除缺陷區域,利用激光熔化沉積或氬弧焊方法進行填充修復。

在激光熔化沉積方面,西北工業大學趙莊等[34]針對TC17鈦合金鍛件小尺寸表面缺陷(表面直徑2mm,深度0.5mm的半球形缺陷)進行了激光修復研究,結果表明,激光沉積區內β柱狀晶從界面處外延生長、且晶界模糊,熱影響區內原針狀α板條和次生α相長大粗化,激光修復后的試樣與鍛件試樣相比,具有高強低塑的特點,抗拉強度從1077.7MPa升高到1146.6MPa,延伸率從17.4%下降至11.7%。潘博等[35]采用同軸送粉式激光熔敷技術對ZTC4鈦合金圓孔型預制缺陷進行多次修復,結果表明母材到修復區的組織變化過程為片狀α相和晶間β相→網籃組織→馬氏體→魏氏組織,熱影響區硬度隨著修復次數的增加略有增加,而母材及熔敷層硬度變化不大。

在氬弧焊修復方面,北京航空航天大學侯慧鵬等[36]采用氬弧焊修復TC11鈦合金的預置梯形槽缺陷并進行雙重退火熱處理,結果表明,熱處理前修復區和熱影響區為超細針狀α相分布在β相基體中,基材區為較細的網籃組織。熱處理后各區域的微觀組織均為板條狀初生α相+β相轉變組織,且修復區初生α相長度顯著大于其他區域,修復件的高周疲勞極限為490MPa,相比母材的疲勞極限下降約7.1%。手工氬弧焊同樣常用于葉片表面裂紋以及葉尖磨損的修復,其不足之處是熱輸入較大,大面積修復容易產生較大的熱應力和焊接變形[37]。

目前研究表明,無論是采取激光熔化沉積還是氬弧焊修復,修復區域均存在高強低塑的特點,修復后葉片疲勞性能容易降低,下一步研究應該集中于如何通過控制合金成分、調整焊接工藝參數以及優化過程控制手段,調控修復區微觀組織,實現修復區的強塑性匹配,同時保證其優異的疲勞性能。

2.2 鈦合金葉片局部折損修復

鈦合金轉子葉片折損缺陷的修復和鈦合金三維實體零件的增材制造技術從工藝過程看并無本質區別,修復可以看作是以受損零件為基體,在斷裂截面和局部表層進行二次沉積增材制造的過程,如圖7所示。根據熱源不同,主要分為激光增材修復和電弧增材修復。值得注意的是,近年來,德國871合作研究中心將電弧增材修復技術作為鈦合金整體葉盤修復的研究重點[38],并采用添加形核劑等手段提高了修復性能[39]。關注公眾號: 兩機動力先行,免費獲取海量兩機資料,聚焦兩機關鍵技術!

圖7 金屬增材制造技術修復局部折損缺陷

Fig.7 Local damage repaired by metal additive manufacturing

在激光增材修復方面,宮新勇等[40]采用TC11合金粉末對TC11鈦合金進行激光熔化沉積修復工藝研究,修復后薄壁樣沉積區及界面重熔區具有典型的魏氏組織特征,基體熱影響區組織由魏氏組織向雙態組織過渡,沉積區抗拉強度約為1200MPa,高于界面過渡區及基體,而塑性稍低于基體,拉伸試樣均斷裂于基體內部,最終通過逐點熔化沉積的方法對實際葉輪進行修復,并通過了超轉試驗考核,實現了裝機應用。卞宏友等[41]利用TA15粉末對TC17鈦合金進行激光增材修復研究,同時探究了不同退火熱處理溫度(610℃、630℃和650℃)對其組織性能的影響,結果表明,激光沉積修復TA15/TC17合金沉積態的抗拉強度可以達到1029MPa,但塑性較低,僅為4.3%,分別達到TC17鍛件的90.2%和61.4%,經過不同溫度熱處理后,抗拉強度和塑性均有明顯提高,其中當退火溫度為650℃時,抗拉強度最高為1102MPa,達到TC17鍛件的98.4%,斷后伸長率為13.5%,與沉積態相比明顯提高。

在電弧增材修復方面,Liu等[42]對缺角的TC4鈦合金葉片模擬試件進行修復研究,沉積層中得到等軸晶和柱狀晶的混合晶粒形貌,最大拉伸強度達到991MPa,延伸率為10%。Zhuo等[43]利用TC11焊絲對TC17鈦合金進行電弧增材修復研究,分析了沉積層以及熱影響區的組織演變規律,未熱處理條件下拉伸強度為1015.9MPa,同時延伸率為14.8%,綜合性能良好。Chen等[44]研究了不同退火溫度對TC11/TC17鈦合金修復試樣的組織及力學性能影響,結果表明較高的退火溫度有利于提高修復試樣的延伸率。

針對鈦合金葉片局部折損缺陷,利用金屬增材制造技術修復的研究剛處于起步階段,修復后的葉片不僅需要關注沉積層的力學性能,同時針對修復葉片界面處力學性能的評價也同樣至關重要。

3 鈦合金葉片大面積損傷葉片更換修復

為了簡化壓氣機轉子結構,減輕重量,現代航空發動機葉片常采用整體葉盤結構,它是將工作葉片和葉盤做成整體結構,省去了榫頭和榫槽,達到減重目的的同時還可以避免常規結構中榫頭榫槽的磨損以及氣動損失。針對壓氣機整體葉盤表面損傷及局部折損缺陷的修復,與上述分離式葉片修復方法類似,而對于整體葉盤葉身斷裂或缺塊的修復,線性摩擦焊以其獨特的加工方式及優點被廣泛應用,其工藝過程如圖8所示[45]。

圖8 線性摩擦焊更換整體葉盤的葉片

Fig.8 Damaged blisk repaired by linear friction welding

Mateo等[46]采用線性摩擦焊方法對Ti–6246鈦合金進行模擬修復研究,結果表明,同一處損傷至多3次的修復都具有較窄的熱影響區和較細的焊縫晶粒組織,拉伸強度隨修復次數的增加由1048MPa降至1013MPa,但拉伸和疲勞試樣測試均斷在遠離焊縫區的母材區域。

Ma等[47]研究了不同熱處理溫度(530℃+4h空冷,610℃+4h空冷,670℃+4h空冷)對TC17鈦合金線性摩擦焊接頭微觀組織及力學性能的影響,結果表明,隨著熱處理溫度的提高,α相和β相的再結晶程度顯著增加。拉伸和沖擊試樣的斷裂行為由脆性斷裂變為韌性斷裂,在670℃熱處理后,拉伸試樣斷裂在母材,抗拉強度為1262MPa,但延伸率僅為母材的81.1%。

目前國內外研究表明,線性摩擦焊修復技術具有氧化物自清理作用,能夠有效去除結合面氧化物,無熔化造成的冶金缺陷,同時可實現異質材料的連接,得到雙合金/雙性能整體葉盤,可完成不同材料整體葉盤葉身斷裂或缺塊的快速修復[38]。但是采用線性摩擦焊技術修復整體葉盤還存在許多問題有待解決,例如接頭殘余應力較大、異質材料連接質量控制難等,同時針對新材料的線性摩擦焊焊接工藝還需進一步探索。

結論

目前我國航空發動機葉片修復技術與國外相比仍有較大差距,低成本、高可靠性的焊接修復技術亟待開展廣泛而深入的系統研究。本文針對目前航空發動機葉片修復技術的研究現狀,進行了相關總結并提出幾點展望:

1)鎳基高溫合金葉片缺陷焊接修復后,易出現脆性共晶相、金屬間化合物,同時接頭具有高的裂紋敏感性。針對這些問題,后續應集中研究鎳基高溫合金葉片修復過程中共晶相、金屬間化合物的產生機理,從填充材料、焊接修復工藝過程、焊后熱處理等方面出發,抑制或消除有害相的產生,減少裂紋敏感性。

2)針對鈦合金葉片缺陷修復,修復后材料的各向異性對塑性和疲勞性能具有不利影響,疲勞性能降低是鈦合金葉片修理的主要問題。后續研究需要從鈦合金晶粒大小和組織類型出發調控葉片修復后的力學性能,晶粒大小的控制可具體通過采用變質處理、電磁攪拌以及超聲振動等方法在熔池凝固過程中通過增加形核率,枝晶破碎,達到細化晶粒的目的。在組織類型調控方面,需要開展焊前填充材料選擇,焊接過程中熱循環控制,同時結合焊后熱處理制度研究,獲得滿足葉片使用性能要求的組織類型。

3)針對不同材料、不同類型及不同位置缺陷修復后的性能評價指標至關重要,同時結合損傷容限思想的相關性能測試亟待開展廣泛而深入的研究。

4)現階段先進高性能發動機中單晶葉片、定向凝固葉片以及鈦合金寬弦空心葉片的應用愈發廣泛,需及時開展其相適應的修復方法研究,以應對葉片材料及結構的變革。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414