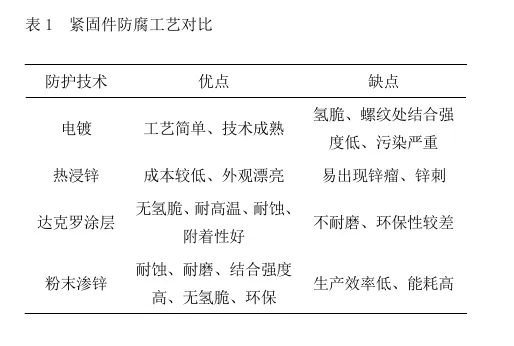

螺栓、螺母、螺釘、平墊等金屬零件統稱為緊固件。緊固件是緊密連接機械設備的關鍵性金屬零件,在橋梁、鐵路、電力建設、船舶、汽車及航空航天設備上應用廣泛。緊固件的力學與耐久性能決定了機械設備各部件間的連接緊密性,因此具備良好耐久性的緊固件在保證機械設施正常運轉上發揮了關鍵作用。鋼材作為緊固件的主要材料,在大氣環境中不可避免發生氧化反應,形成疏松多孔的鐵銹。而當處于含氧和Cl-等大量腐蝕介質的復雜海洋環境中時,會進一步加速緊固件的腐蝕,對工程設備使用的可靠性產生巨大威脅。因此,采取有效的腐蝕防護手段控制緊固件的腐蝕行為,對提高海洋設備的服役安全性、增強海洋設備的服役可靠性、延長服役壽命具有重要意義。 目前國內外研究主要聚焦于通過表面處理技術對緊固件進行預處理,以隔絕基體材料與外界環境的接觸,避免緊固件腐蝕。常用的緊固件表面防腐技術有電鍍鋅、電鍍鎘、熱浸鋅、達克羅涂層、熱滲鋅等。為推動海洋環境下緊固件防腐工藝的發展,增強海洋設備的使用穩定性,本文總結了幾種主要的緊固件防腐工藝,對比分析相應優缺點,并評價其在海洋環境下服役的可行性。 緊固件表面防護技術 電鍍 電鍍是一項傳統的表面鍍層技術,工藝簡單、技術成熟,能夠得到集防護性、裝飾性于一體的功能性鍍層。其基本原理為:將待加工工件作為陰極,并置于含預鍍金屬的鹽溶液中,通過電場作用將金屬離子轉化為單質固體覆于待加工工件表面。電鍍鋅、鎳、鎘等金屬于鋼材表面是目前常用的腐蝕防護方式。其中電鍍鋅是典型的陽極化保護性鍍層,在腐蝕情況發生時,鍍鋅層會優先被破壞,從而使基材得到更好的保護。 盡管電鍍鋅工藝已發展到使用增強溶液穩定性的表面活性劑及提高溶液活性的光亮劑得到平整、光亮的鍍層結構,但單獨的鋅層結構仍無法滿足嚴酷的海洋腐蝕環境,因此耐蝕性更優的鋅基合金進入了人們的視野。其中,電鍍鋅鎳合金(鎳含量小于20%),是目前緊固件防腐應用較為成熟的電鍍工藝,其合金鍍層相較于純鋅層具有致密、均勻等特點,在嚴苛的海洋環境中表現出較好的耐蝕性。除此之外,電鍍鎘作為三大鍍種之一,在電鍍工業中占有極其重要的地位。處于海洋環境中時,鎘電極對基材的機械保護與陽極化保護協同作用。盡管如此,海洋環境中的高濕度、鹽霧、海洋氣候等因素會使鎘鍍層發生氧化反應,仍會加速工件腐蝕。除此之外,鎘鍍層易與甲酸、乙酸等有機氣氛發生反應,產生有機酸腐蝕,對工件的正常使用造成威脅。 綜上所述,緊固件電鍍層具有膜層均勻致密、厚度可控等優勢,但電鍍過程中電流分布不均產生的邊緣效應,可能會導致螺紋牙尖部位鍍層脫落,嚴重影響緊固件的防腐性與裝飾性,并且電解液中的氫離子也會通過吸氫和滲氫進入金屬基體內部,造成緊固件的延展性和強度下降,以上因素限制了電鍍工藝在高強度高耐蝕緊固件領域的應用。除此之外,電鍍工藝產生的廢水、廢氣及固廢對環境造成嚴重污染。因此,提高電鍍生產工藝和治理技術水平,推動電鍍行業規范化、綠色化發展至關重要。 熱浸鋅 熱浸鋅又稱熱浸鍍鋅,其基本原理為:將預處理后的鋼件浸于熔融的鋅液中,使金屬鋅與鐵基體之間發生反應和擴散,從而在鋼材表面形成附著性良好的鋅鐵合金鍍層。熱浸鋅工藝結合了電化學保護與鍍層物理屏障保護,具有良好的尺寸適應性,成本低廉、外觀漂亮,廣泛應用于汽車、家電、化工、交通、電力、航空和海洋工程等領域。熱浸鋅的典型工藝流程如下,酸性→水洗→堿洗→水洗→表面助鍍→干燥→熱浸鋅→水冷→表面鈍化→水洗→干燥,其中酸洗主要用于去除鋼材表面鐵銹,使得熱浸鍍時鋼材本體能與熔融的鋅反應生產鍍鋅層。水洗主要用于清洗掉鋼材表面的鐵鹽及其他雜質。表面助鍍:采用NH4Cl及ZnCl2作為助劑,增強鋅與鐵之間的化學反應。熱浸鋅:將鋼材浸入高溫熔融的鋅液中,使鋼材表面覆蓋上一層均勻的鋅層。表面鈍化:鋼件放入鈍化液中,增加表面光亮度。由該流程可知,鋼材在整個浸鋅工藝中,要接觸酸、堿等各種介質并經歷加熱、冷卻等多種復雜環境。因此該工藝存在以下兩種典型缺陷: ①鋅鐵合金顏色呈現暗灰色,而金屬鋅顏色光亮,當反應溫度過高導致擴散不均勻時,合金生長到鋅層表面,在鍍層表面形成網狀花紋或造成局部灰暗。 ②浸鋅反應溫度較低或鋼件由鋅液中提出速度太快會造成鋼件表面粗糙。 因此鋼結構浸鋅工藝流程中每一環節都需慎重考慮。熱浸鋅加上油漆涂層是海洋平臺上緊固件防腐的主要方式之一,但該方式受制于浸鋅層質量及油漆質量,同時由于緊固件在高溫浸鋅過程中會產生刺激性有害氣體氯化氫及金屬煙霧,對人體健康及環境均造成不可估量的傷害,因此熱浸鋅工藝已處于逐步被替代的階段。 達克羅涂層 達克羅(DACROMET)又稱達克龍、達克銹,其主要成分為鋅粉、鋁粉、鉻酸酐和去離子水,將其涂覆在待處理工件表面,經燒結固化后在工件表面形成防腐涂層。達克羅涂層因無氫脆、耐高溫、強耐蝕性、良好附著力等優質特性受到廣泛關注。鋅粉與鋁粉作為達克羅涂層溶液的主要成分,對工件基體起到陰極保護作用。鉻酸酐作為達克羅涂層溶液中最重要的組成部分,其中Cr6+在工件表面膜的燒結和固化過程中與鋅粉、鋁粉共同結合在基體表面形成三價鉻骨架結構,對工件起到了強有力的黏結作用,保證了表面涂層的牢固性。不僅如此,當表面涂層受到破壞時,殘留的Cr6+在破壞處富集重新生成鈍化膜,抑制腐蝕進一步擴展。 盡管鉻酸酐有優異的鈍化、黏結和自愈作用,但始終對人體有強致癌性,因此無鉻酸鹽鈍化劑和有機粘合劑替代鉻酸鹽進入了人們的視野。如王再德等成功制備出一種鉬酸鹽無鉻鈍化劑,試驗結果表明該鈍化膜具有較好的耐蝕性、柔韌性和抗劃傷性能。張明明等通過聚氨酯改性環氧樹脂替代傳統鉻酐制備了無鉻達克羅涂層,有機樹脂固化交聯形成的膜層有效阻止了腐蝕介質的滲透,同時鋅鋁氧化物也能夠起到有效的鈍化和電化學作用。 目前國內進行了大量環保達克羅涂層的技術探索,但短時間內很難實現大規模產業化應用。其中,優化主要原材料、提高達克羅涂層的環保性與功能性、降低生產能耗仍是重要議題。 粉末滲鋅 粉末滲鋅技術又稱熱滲鋅,是利用金屬原子的熱擴散作用,將鋅和其他合金元素滲入鋼材結構表面的一種冶金熱處理工藝。粉末滲鋅技術主要采用包埋法和機械能助滲法,其中。機械能助滲法通過封閉滾筒加熱制備固相熱擴散涂層,該方法基本原理如下:運動的粉末粒子沖擊加熱工件表面,將機械能傳遞給點陣原子,激活點陣原子脫位,形成大量原子擴散所需空位,巧妙地將純熱擴散的點陣擴散轉變為點陣缺陷擴散,降低了固相擴散活化能,在較低滲鋅溫度和較短滲鋅時間內得到更為致密、均勻的滲層結構,提高了滲鋅速率。 相較于其他表面處理技術,粉末滲鋅得到的Zn-Fe合金滲層具有優異的耐腐蝕性能和抗磨損性能,且工藝過程中無鋅蒸汽危害、無廢水排放,綠色環保四,在鐵路扣件、預埋槽道、光伏支架緊固件等工程防腐材料領域已有廣泛應用,并制定了相關標準。目前,研究人員已對滲鋅工藝開展了廣泛研究,如孫杰等研究了保溫溫度、保溫時間等因素對滲層結構、擴散速率的影響柴武等以Q235鋼為基材,通過機械能助滲熱擴散技術制備了結構致密、厚度均勻、耐蝕耐磨性優異的Zn-Fe合金層。Kania等突破常規滲鋅工藝,研發的反應氣氛再循環熱滲鋅技術,在不降低高強度緊固件強度的同時,提高了耐蝕性。 盡管粉末滲鋅技術制備的Zn-Fe合金層具有優異的耐磨性、耐蝕性,但該工藝仍存在保溫時間長、滲鋅效率低等問題,同時由于Zn-Fe合金滲層表面存在微小空隙,為Cl-等腐蝕離子的滲透提供了通道,因此通過優化前后處理方式、工藝參數及各工序間的配合性等提高滲鋅效率和滲層致密性,是目前亟待解決的關鍵問題。 結 語 綜上所述,相較于其他工藝,采用機械能助滲法的熱滲鋅技術制備的Zn-Fe合金層具有優異的表面硬度、附著強度及良好的耐磨耐蝕能力,在嚴酷的海洋環境中更能滿足高強度高耐蝕緊固件的性能要求。同時,在綠色發展的大背景下,不僅應進行防腐技術革新和工藝優化,也需加快開發環境友好、更具經濟效應的緊固件表面防腐工藝的步伐。 作者:張巍1,張建文1,付金奇2,韓軍杰2,趙昊2,王小雨3 工作單位: 1. 三峽東山能源投資有限公司,漳州 350000; 2.中電建武漢鐵塔有限公司 3. 中國特種飛行器研究所 結構腐蝕防護與控制航空科技重點實驗室, 來源:《環境技術》2024年11月

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414