高強(qiáng)鋁合金(2xxx、7xxx等)具有高比強(qiáng)度、優(yōu)異的耐蝕性和良好的斷裂韌性而廣泛應(yīng)用于航空航天等領(lǐng)域,如飛機(jī)的主要結(jié)構(gòu),機(jī)身、機(jī)翼、以及其他在應(yīng)用過程中受到聯(lián)合應(yīng)力和潮濕空氣影響的部件[1,2]。但是高強(qiáng)鋁合金在侵蝕性環(huán)境中(H2S、潮濕大氣以及海水等)易發(fā)生腐蝕;氫在腐蝕過程中產(chǎn)生并進(jìn)入鋁基體,引起氫脆(HE)[3]。氫脆是指高強(qiáng)材料在臨氫環(huán)境中服役時(shí),由于氫原子的滲入,導(dǎo)致材料強(qiáng)度和延展性顯著降低,最終引起金屬發(fā)生脆化的現(xiàn)象[4]。氫脆造成的災(zāi)難性故障往往不可預(yù)測(cè),給高強(qiáng)鋁合金在臨氫環(huán)境中的應(yīng)用帶來巨大的安全隱患[5,6]。

優(yōu)化熱處理工藝和合金成分是降低高強(qiáng)鋁合金氫脆敏感性的重要手段。7xxx鋁合金是典型的可熱處理強(qiáng)化合金,通過不同的時(shí)效處理來調(diào)控η/η'相的析出行為,可獲得具有優(yōu)異機(jī)械性能的峰時(shí)效鋁合金[7]。有研究表明,力學(xué)性能與耐蝕性能往往不可兼得,為解決這一難題前人做了大量研究,其中優(yōu)化合金成分和微合金化是提高合金綜合性能的有效手段。Zhang等[8]研究表明,隨著Cu含量從0增加到2.6% (質(zhì)量分?jǐn)?shù)),晶界沉淀物(GBPs)與周圍基體的電位差逐漸增加,從而導(dǎo)致7xxx系鋁合金晶間腐蝕敏感性持續(xù)增加。Chen等[9]研究了Zn/Mg比值對(duì)7系鋁合金(Zn + Mg = 7%,質(zhì)量分?jǐn)?shù))應(yīng)力腐蝕的影響,表明隨著Zn/Mg比值的下降,合金的強(qiáng)度和耐蝕性能增加,這種現(xiàn)象被歸因于無沉淀區(qū)(FPZ)的變窄和基體中Zn含量的降低。此外,在7系合金中添加適量Zr、Sc可以在基體中形成相干的Al3(Sc, Zr)沉淀,抑制鋁合金的動(dòng)態(tài)再結(jié)晶,提高時(shí)效樣品的峰值強(qiáng)度;同時(shí)減小FPZ的寬度進(jìn)而提高合金抗應(yīng)力腐蝕和氫脆性能[10,11]。利用熱處理制度來提高鋁合金綜合性能的關(guān)鍵是通過優(yōu)化時(shí)效工藝對(duì)微觀結(jié)構(gòu)進(jìn)行調(diào)控,自1923年Sander和Meissner發(fā)現(xiàn)Al-Zn-Mg-Cu合金沉淀強(qiáng)化現(xiàn)象以來,時(shí)效工藝的發(fā)展經(jīng)歷了自然時(shí)效、單級(jí)人工時(shí)效[12]、雙級(jí)人工時(shí)效[13]、間斷時(shí)效[14]和回歸再時(shí)效[15]。

雖然通過優(yōu)化合金成分和熱處理工藝逐漸提高了高強(qiáng)鋁合金的綜合性能,但是在實(shí)際的長(zhǎng)期服役過程中,應(yīng)力與惡劣環(huán)境的共同作用還是會(huì)引起高強(qiáng)鋁合金的應(yīng)力腐蝕開裂(SCC)或氫脆[16]。目前,關(guān)于高強(qiáng)鋁合金氫脆微觀機(jī)制尚不明確,在應(yīng)力與侵蝕性環(huán)境中使用的高強(qiáng)鋁合金存在氫脆的安全隱患,這大大限制了高強(qiáng)鋁合金的應(yīng)用。但是隨著分析測(cè)試技術(shù)和計(jì)算材料學(xué)的發(fā)展,近年來科學(xué)家證明某些微觀結(jié)構(gòu)(析出相、空位和Mg-H)是氫的捕獲位點(diǎn),其中不可逆的氫捕獲能夠緩解氫脆,這不僅為解決高強(qiáng)鋁合金氫脆問題提供了新思路,而且增加了高強(qiáng)鋁合金作為儲(chǔ)氫材料的可能性[17~19]。本文通過闡述氫的產(chǎn)生和滲入過程,論證了高強(qiáng)鋁合金在侵蝕性環(huán)境(含H2、H2S、H2O、海水和海洋大氣等)中發(fā)生氫脆的潛在風(fēng)險(xiǎn);并根據(jù)國(guó)內(nèi)外的研究進(jìn)展總結(jié)了高強(qiáng)鋁合金的氫脆機(jī)理的研究進(jìn)展以及影響高強(qiáng)鋁合金氫脆的微觀結(jié)構(gòu)因子和環(huán)境因子。最后,提出氫、第二相和裂紋之間的協(xié)同作用,以及多種環(huán)境因子的耦合對(duì)高強(qiáng)鋁合金氫脆的影響是未來亟待解決的問題。

1 氫脆機(jī)理

金屬的氫脆現(xiàn)象早在1874年就被Johnson發(fā)現(xiàn)[20],他發(fā)現(xiàn)鋼鐵在含氫溶液中浸泡后應(yīng)變明顯降低,氫完全釋放之后鋼鐵的強(qiáng)度完全恢復(fù),而且強(qiáng)度越高的樣品這種效應(yīng)越明顯。故氫脆被定義為高強(qiáng)材料在臨氫環(huán)境中服役時(shí),由于氫原子的引入導(dǎo)致材料強(qiáng)度和延展性顯著降低,金屬變“脆”的現(xiàn)象。此后,為了厘清金屬氫脆的機(jī)理,國(guó)內(nèi)外科研人員已經(jīng)對(duì)氫與金屬的作用、氫脆模型、氫對(duì)金屬力學(xué)和腐蝕性能的影響等方向進(jìn)行了大量的研究[21]。但是由于氫原子的特殊性,很難直接觀察到氫原子與金屬微觀結(jié)構(gòu)的相互作用,這給早期的研究工作帶來巨大的困難。近年來隨著表征技術(shù)和計(jì)算材料學(xué)的發(fā)展,實(shí)驗(yàn)與計(jì)算相結(jié)合的方法推動(dòng)了氫脆的研究,關(guān)于氫與金屬的作用以及氫脆的本質(zhì)有了進(jìn)一步的認(rèn)識(shí)。

1.1 氫與金屬的作用

根據(jù)氫的來源可以把氫脆分為內(nèi)部氫脆(Internal hydrogen embrittlement)和環(huán)境氫脆(Hydrogen-environment embrittlement),內(nèi)部氫脆指金屬在加工過程中引入的氫原子在施加或者殘余應(yīng)力的作用下在某些位置富集,導(dǎo)致金屬在遠(yuǎn)低于屈服應(yīng)力的持續(xù)應(yīng)力作用下發(fā)生開裂[22]。環(huán)境氫脆指金屬在侵蝕性或臨氫環(huán)境中氫的滲入和持續(xù)應(yīng)力共同作用下引起的亞臨界裂紋擴(kuò)展和斷裂的現(xiàn)象[4]。高強(qiáng)鋼在加工過程中易引入氫,如在潮濕環(huán)境中熔煉、鑄造、焊接,在含氫環(huán)境熱處理以及酸洗、磷化、電鍍都會(huì)產(chǎn)生內(nèi)部氫[23]。對(duì)于鋁合金來說,環(huán)境氫是導(dǎo)致其氫脆的主要原因,因?yàn)殇X合金在潮濕空氣中通過水的分解,便可以產(chǎn)生原子氫。過程如(1)~(7),鋁溶解貢獻(xiàn)出的電子與溶液中的氫離子反應(yīng)生成原子氫,原子氫首先在鋁合金表面吸附變成外部吸附氫Had,并通過溶解成為內(nèi)部吸附氫,最后去吸附的氫就變成金屬基體中的氫[24,25]。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

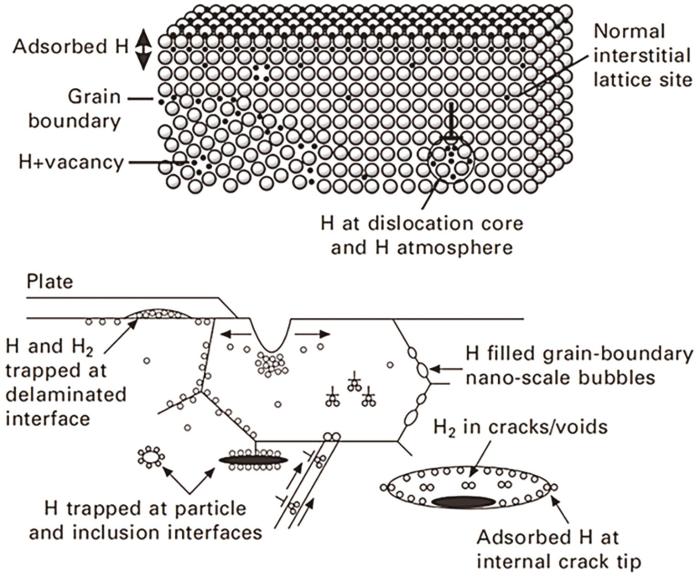

圖1是氫與金屬微觀結(jié)構(gòu)的作用示意圖。進(jìn)入合金中的氫原子占據(jù)晶格間隙,并通過擴(kuò)散移動(dòng)到空位、位錯(cuò)、晶界等缺陷位置(圖1)。通常氫在純金屬中的擴(kuò)散系數(shù)與晶體結(jié)構(gòu)有很大關(guān)系,室溫下氫在體心立方金屬中的擴(kuò)散系數(shù)比在面心立方和密排六方中高4~5個(gè)數(shù)量級(jí)。在室溫下,間隙氫原子傾向于占據(jù)體心立方結(jié)構(gòu)的四面體間隙,而對(duì)于面心立方結(jié)構(gòu)的Al來說八面體間隙是氫的傾向位點(diǎn)。這是因?yàn)槊嫘牧⒎浇Y(jié)構(gòu)的八面體間隙體積較大,氫在間隙位置移動(dòng)需要克服較高的能量勢(shì)壘(例如氫在Fe-fcc的間隙之間擴(kuò)散的能壘為44 kJ/mol,而在Fe-bcc中為4.5~5.5 kJ/mol)[26,27]。對(duì)于合金來說,溶質(zhì)原子、析出相的大小和分布等都會(huì)影響氫的擴(kuò)散系數(shù),如20 ℃時(shí)鋁合金在不同文獻(xiàn)中的擴(kuò)散系數(shù)相差幾個(gè)數(shù)量級(jí),這可能與不同鋁合金的成分、析出相分布、表面狀態(tài)以及實(shí)驗(yàn)過程等有關(guān)。

圖1

間隙氫原子的周圍存在應(yīng)變場(chǎng),而晶體缺陷如各種溶質(zhì)原子、空位、位錯(cuò)和晶界、第二相等周圍也存在應(yīng)變場(chǎng),兩種應(yīng)變場(chǎng)的相互吸引就導(dǎo)致氫被這些位點(diǎn)捕獲,這些氫捕獲位點(diǎn)就稱為氫陷阱。氫陷阱的捕獲作用對(duì)氫的溶解度、擴(kuò)散系數(shù)、以及材料的氫脆性能等有重要影響。不同的氫陷阱對(duì)氫的捕獲作用有很大差異,陷阱結(jié)合能Eb是用來表征氫陷阱對(duì)氫捕獲能力的參數(shù),根據(jù)Eb的大小可以把氫陷阱分為可逆和不可逆。當(dāng)然這種分類是相對(duì)的,因?yàn)榭赡婧筒豢赡媸軠囟扔绊懀谑覝叵虏豢赡娴臍湎葳甯邷貢r(shí)將轉(zhuǎn)變?yōu)榭赡鏆湎葳濉=饘俚臍浯嗤ǔT谑覝馗浇l(fā)生,因此認(rèn)為不可逆的捕獲氫對(duì)氫脆的影響較小,而可逆的捕獲氫在室溫下能“逃逸”到晶格間隙,通過位錯(cuò)等擴(kuò)散通道向裂紋尖端富集,對(duì)裂紋的形成和擴(kuò)展具有重要影響[28,29]。

1.2 氫脆理論模型

目前國(guó)內(nèi)外學(xué)者提出了許多理論來解釋金屬氫脆現(xiàn)象,其中氫促解聚模型(HEDE)、氫增強(qiáng)局部塑性模型(HELP)以及吸附誘導(dǎo)位錯(cuò)發(fā)射模型(AIDE)被廣泛接受。此外,氫增強(qiáng)應(yīng)變誘導(dǎo)空位、氫增強(qiáng)宏觀延展性、氫致微裂紋和氫致微孔聚集等也能合理的解釋一些氫脆現(xiàn)象。本節(jié)主要討論第一性原理計(jì)算與先進(jìn)表征手段對(duì)氫脆機(jī)理發(fā)展的推動(dòng)。

1.2.1 氫促進(jìn)解聚

HEDE模型于1926年被Pfeil[31]首次提出,該模型認(rèn)為金屬晶格中存在的氫能夠降低原子間的結(jié)合力,降低材料的抗拉強(qiáng)度,從而引起氫脆。1959年Troiano[32]的研究證明氫降低了晶格原子之間作用力的本質(zhì)是氫原子的1s電子與Fe原子未被填滿的3d軌道雜化,削弱了Fe原子之間的鍵合。后續(xù)經(jīng)過Oriani等[33]的發(fā)展,HEDE理論被逐漸完善。HEDE理論簡(jiǎn)單易懂,且適用于解釋大多數(shù)情況下的氫脆機(jī)理,但是該模型唯一的限制是難以利用實(shí)驗(yàn)定量分析氫對(duì)原子鍵合的削弱程度,好在第一性原理計(jì)算在原子尺度研究中的廣泛應(yīng)用突破了這一限制。

Song等[17]利用計(jì)算機(jī)模擬了Mg和氫的偏析對(duì)Al-Zn-Mg-Cu合金晶界強(qiáng)度的影響,結(jié)果表明Mg在晶界的偏析降低了系統(tǒng)能量,是一種自發(fā)過程,且引起了晶界的脆化,此外氫的偏析對(duì)晶界的削弱作用強(qiáng)于Mg。因?yàn)镸g與氫的偏析幾乎同時(shí)發(fā)生,可以猜測(cè)Mg的存在促進(jìn)了氫在晶界的偏析。Zhao等[34]利用原子探針層析顯微技術(shù)結(jié)合第一性原理計(jì)算研究了陰極充氫后高強(qiáng)鋁合金的氫脆行為,該研究直接證明了S相、T相、Al3Zr沉淀和晶界都是氫的捕獲位點(diǎn),而η相對(duì)氫沒有明顯的捕獲作用。結(jié)合實(shí)驗(yàn)和計(jì)算結(jié)果總結(jié)了氫在7xxx鋁合金氫脆中的作用,首先氫滲透金屬并在基體和Mg-Zn沉淀處保持較低的濃度,然后氫在S和T相處聚集,第一階段的氫陷阱飽和后,氫的進(jìn)一步擴(kuò)散引起氫在晶界處的累積。密度泛函理論(DFT)計(jì)算表明被金屬沉淀相捕獲的氫對(duì)解聚或脆化沒有明顯作用,且Mg的存在并沒有提高氫在晶界處的濃度,晶界處的Mg與氫向自由表面共偏析的傾向是晶界解聚的驅(qū)動(dòng)力。以上研究說明氫在晶界偏析會(huì)削弱晶界強(qiáng)度,這種削弱作用來自氫對(duì)原子間結(jié)合力的降低。在宏觀上,氫促晶界解聚表現(xiàn)為氫致高強(qiáng)鋁合金的晶間斷裂。

1.2.2 氫增強(qiáng)局部塑性

1972年Beachem[35]首次提出了HELP理論,被Birnbaum和Sofronis[36,37]逐漸發(fā)展并完善。該理論認(rèn)為在遠(yuǎn)低于屈服應(yīng)力下發(fā)生的氫致開裂是應(yīng)力的作用下溶質(zhì)氫原子在裂紋尖端聚集,降低了局部位錯(cuò)運(yùn)動(dòng)的阻力。在金屬中位錯(cuò)作為塑性變形的載體,它的活性增加表現(xiàn)為金屬的局部塑性增加。目前的研究已經(jīng)從理論和實(shí)驗(yàn)上驗(yàn)證了氫對(duì)位錯(cuò)活性的促進(jìn)作用。Sofronis和Birnbaum[37]通過原子模擬計(jì)算證明氫降低了位錯(cuò)的核心能量,并降低了位錯(cuò)運(yùn)動(dòng)的Peierls應(yīng)力,提高了位錯(cuò)的活性。Lu等[38]利用準(zhǔn)原位透射電子顯微鏡直接觀察到氫致位錯(cuò)活性增加的現(xiàn)象。氫氣在電子束的作用下迅速解離,并擴(kuò)散進(jìn)入樣品,導(dǎo)致原本靜止的位錯(cuò)開始移動(dòng),運(yùn)動(dòng)中的位錯(cuò)速度增加同時(shí)位錯(cuò)源產(chǎn)生位錯(cuò)的速率也增加。氫原子濃度的增加促進(jìn)了局部塑性,在宏觀上表現(xiàn)為310S鋼的斷口存在均勻分布的微孔,并且隨著氫原子濃度的增加,斷口上微孔的數(shù)量和密度顯著增加。HELP模型合理的解釋了氫增強(qiáng)局部塑性導(dǎo)致金屬斷口表現(xiàn)出的塑性增加的現(xiàn)象,但是該模型是氫脆局部塑性增加的定性描述,不能定量的評(píng)估氫脆的程度,且與實(shí)際的氫脆沒有直接聯(lián)系,因此目前一些工作認(rèn)為氫脆并非某種單一機(jī)理,而是多種機(jī)理共同作用的結(jié)果。

1.2.3 氫吸附誘導(dǎo)位錯(cuò)發(fā)射

氫吸附誘導(dǎo)位錯(cuò)發(fā)射理論由Lynch于1979年提出[39],該模型認(rèn)為金屬表面的吸附氫可以削弱原子間鍵的強(qiáng)度,促進(jìn)位錯(cuò)成核,在應(yīng)力作用下裂紋尖端位錯(cuò)發(fā)射引起向內(nèi)部的應(yīng)變,導(dǎo)致大微孔在裂紋尖端前方的大顆粒處成核,在較小的顆粒處形成小微孔。裂紋尖端的位錯(cuò)發(fā)射和大、小微孔合并共同促進(jìn)裂紋的擴(kuò)展,最終引起材料斷裂,形成具有韌窩的斷裂表面。斷裂表面的較大微孔中往往存在更小的微孔,這是因?yàn)榇笪⒖椎暮喜⑼ㄟ^小微孔的形成和合并來完成。目前有人已經(jīng)在Fe、Ni、Ti表面檢測(cè)到吸附氫,同時(shí)Daw和Baskes[40]利用嵌入式原子法對(duì)Ni金屬中的裂紋擴(kuò)展進(jìn)行原子模擬計(jì)算,結(jié)果表明吸附氫能夠促進(jìn)裂紋尖端的位錯(cuò)發(fā)射;Lu等[41]通過計(jì)算發(fā)現(xiàn)吸附氫降低了Al的不穩(wěn)定層錯(cuò)能,從而促進(jìn)裂紋尖端位錯(cuò)發(fā)射。

1.2.4 氫脆的混合機(jī)理

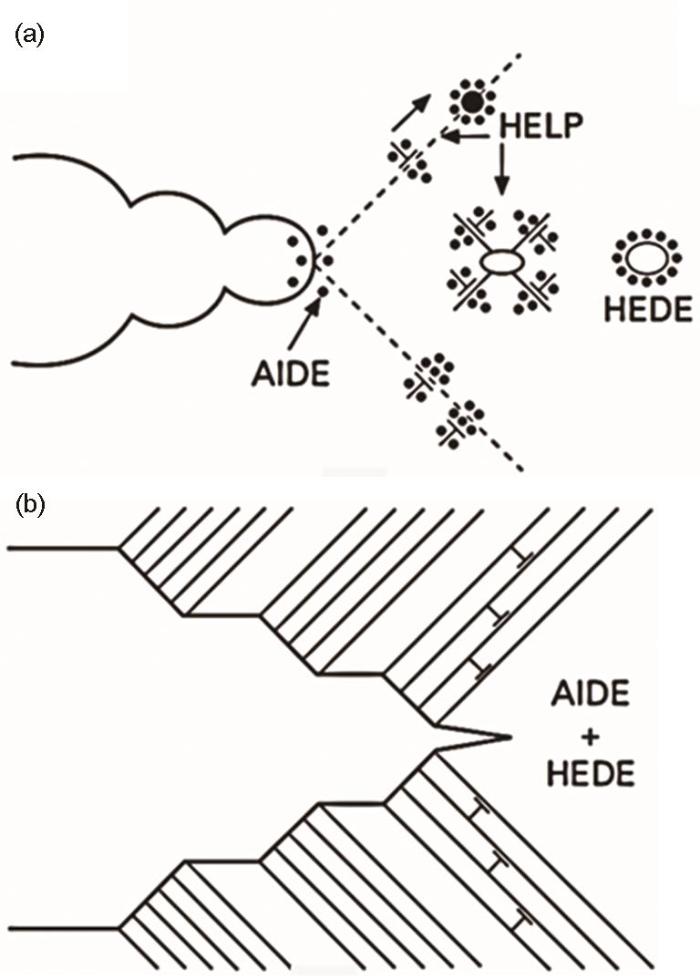

目前沒有能夠合理地解釋所有金屬或合金氫脆現(xiàn)象的機(jī)理,近年來的一些研究認(rèn)為金屬氫脆可能是由多個(gè)機(jī)理共同作用的結(jié)果。對(duì)于吸附誘導(dǎo)裂紋發(fā)射機(jī)理,可以通過HEDE使顆粒和基體界面內(nèi)聚能降低,有利于空位的形成;也能通過HELP理論使位錯(cuò)運(yùn)動(dòng)速度增加,有利于后續(xù)位錯(cuò)的形成和移動(dòng),從而促進(jìn)裂紋的擴(kuò)展(圖2a)。也可以通過兩種機(jī)理的交替作用促進(jìn)裂紋擴(kuò)展(圖2b),通過AIDE發(fā)射的位錯(cuò)使裂紋尖端應(yīng)力增加到一定程度,HEDE機(jī)理發(fā)生,當(dāng)應(yīng)力降低后AIDE機(jī)理繼續(xù)其作用,就這樣循環(huán)往復(fù)直至斷裂。

圖2

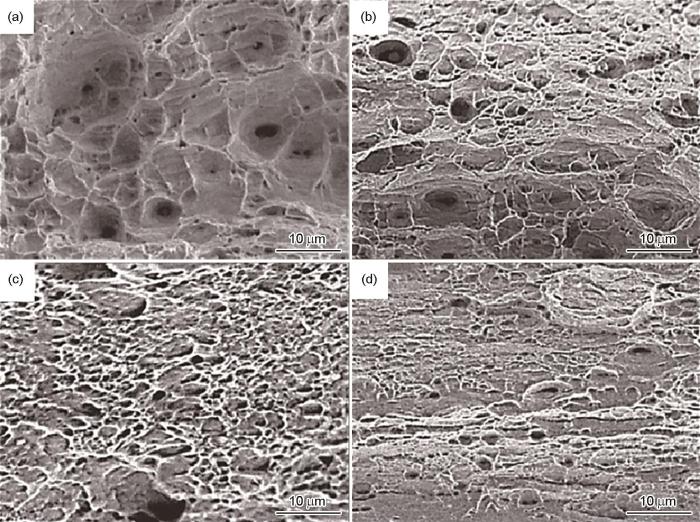

材料的斷裂模式分為晶間斷裂、穿晶斷裂和韌窩斷裂,在某些情況下可能出現(xiàn)混合斷裂,包括晶間斷裂結(jié)合韌窩斷裂、穿晶斷裂結(jié)合韌窩斷裂甚至這3種斷裂特征同時(shí)存在。對(duì)于高強(qiáng)鋼或者其他材料來說,沿著相界或晶界發(fā)生的斷裂是一種常見的斷裂模式。在550 ℃回火的高強(qiáng)馬氏體鋼呈現(xiàn)脆性的晶間斷裂,可以認(rèn)為是氫促解聚機(jī)理占據(jù)主導(dǎo)地位(圖3a),而在600 ℃下回火后呈現(xiàn)出韌窩型與晶間斷裂共存的混合模式(圖3b),此時(shí)可以認(rèn)為氫吸附誘導(dǎo)位錯(cuò)發(fā)射機(jī)理占主導(dǎo)地位。在290 ℃回火的高強(qiáng)馬氏體在氣態(tài)氫中的斷裂面呈現(xiàn)出穿晶斷裂和韌窩型斷裂混合的模式,可以認(rèn)為AIDE占據(jù)主導(dǎo)地位,同時(shí)HELP和HEDE可能也起到一定作用(圖3c)。

圖3

相同的情況也發(fā)生在高強(qiáng)鋁合金中,Mahdieh等[42]研究了不同均勻化處理溫度下Al-Zn-Mg-Cu合金的氫捕獲行為和氫脆機(jī)理,如圖4所示,隨均勻化溫度升高,斷裂面的韌窩呈現(xiàn)出規(guī)律性的變化,即直徑和深度逐漸減小。均勻化溫度為550和490 ℃的樣品,由于氫對(duì)晶界強(qiáng)度的削弱,塑性明顯降低,此時(shí)HEDE為氫脆的主要機(jī)理。而均勻化溫度350和410 ℃的樣品為穿晶斷裂與韌窩型斷裂結(jié)合,斷裂面表明氫脆機(jī)理為HELP結(jié)合HEDE,其中HELP占據(jù)主導(dǎo)地位。可見,材料的微觀結(jié)構(gòu)是影響氫脆的關(guān)鍵因素,目前關(guān)于高強(qiáng)鋁合金微觀結(jié)構(gòu)如何影響氫脆機(jī)理和氫脆敏感性的研究尚不充分且缺乏系統(tǒng)性,阻礙了抗氫脆高強(qiáng)鋁合金的設(shè)計(jì)和加工。

圖4

2 鋁合金氫脆的影響因素

根據(jù)影響因素對(duì)鋁合金氫脆的作用特征,可分為材料的微觀結(jié)構(gòu)如第二相、位錯(cuò)、納米孔洞等,環(huán)境如溫度、濕度、氫濃度,拉伸速率等。本節(jié)將從以上兩個(gè)方面來綜述這些變量對(duì)高強(qiáng)鋁合金的氫脆敏感性的影響以及作用機(jī)理,旨在為抗氫脆鋁合金以及儲(chǔ)氫鋁合金的設(shè)計(jì)提供理論基礎(chǔ)。

2.1 微觀結(jié)構(gòu)

目前的研究表明金屬中的第二相作為不可逆氫陷阱,可以捕獲進(jìn)入基體中的氫,進(jìn)而緩解金屬的氫脆敏感性。有必要總結(jié)不同高強(qiáng)鋁合金中不同的第二相對(duì)氫的捕獲行為以及其是否能降低氫脆敏感性。Zhao等[34]利用第一性原理計(jì)算和原子探針層析(APT)從近原子尺度分別研究了Al-Zn-Mg-Cu中的S相-Al2CuMg、Al3Zr、Al7Cu2Fe以及Mg-Zn強(qiáng)化相對(duì)氫的捕獲行為,在S相、Al3Zr和Al7Cu2Fe相中存在不同程度的氫富集,其中Al3Zr對(duì)氫的捕獲作用最為明顯,此外沒有在分布于晶界和基體的η強(qiáng)化相中發(fā)現(xiàn)氫的富集。研究表明第二相對(duì)氫的捕獲行為與第二相的成分、結(jié)構(gòu)及其與基體的相干性有關(guān)。APT結(jié)果表明氫在S相的內(nèi)部富集,結(jié)合理論計(jì)算發(fā)現(xiàn)S相具有底心正交的晶體結(jié)構(gòu),氫原子傾向于占據(jù)富Al層的八面體間隙位置,此時(shí)捕獲能最低(0.014 eV/atom)[34]。在Al7Cu2Fe的內(nèi)部也存在一定的氫富集,且原子百分比明顯要高于S相中的氫占比,這一現(xiàn)象可以根據(jù)晶體結(jié)構(gòu)和密度泛函計(jì)算來解釋,Al7Cu2Fe具有簡(jiǎn)單四方的晶體結(jié)構(gòu),氫傾向于占據(jù)由鋁原子構(gòu)成的四面體間隙,此時(shí)捕獲能最低(-0.56 eV/atom)[44]。除此之外,由鋁和鐵原子構(gòu)成的八面體間隙也能對(duì)氫形成穩(wěn)定的捕獲,因此Al7Cu2Fe對(duì)氫的捕獲能力要強(qiáng)于S相。關(guān)于Zr對(duì)7系鋁合金氫脆敏感性的影響機(jī)制尚不明確,Safyari等[42]系統(tǒng)研究了Al3Zr的尺寸、界面相干性等對(duì)材料氫脆的影響,表明Al3Zr的尺寸越小,捕獲氫的能力越弱,裂紋易在界面產(chǎn)生;與鋁基體呈半相干關(guān)系的Al3Zr導(dǎo)致氫的可逆捕獲,提高了氫脆敏感性,而相干的Al3Zr對(duì)氫的不可逆捕獲則降低了氫脆敏感性。此外Al3Zr的晶體結(jié)構(gòu)為簡(jiǎn)單立方,氫原子傾向于占據(jù)在Zr原子第二最近鄰殼層的八面體間隙位置(0.128 eV/atom)[34]。Ji等[45]利用DFT研究了η相對(duì)7系鋁合金晶間斷裂的作用,結(jié)果表明晶界對(duì)氫有很強(qiáng)的捕獲作用,氫自晶界擴(kuò)散進(jìn)入MgZn2中需要克服10.3 kJ/mol的勢(shì)能,這與Zhao等[34]的研究一致,即η相的大部分間隙位不是氫的捕獲位點(diǎn),但是氫能在Al-MgZn2界面上吸附,并大幅降低界面強(qiáng)度,使Al-H-MgZn2界面的破壞速度遠(yuǎn)高于純鋁晶界。Tsuru等[46]研究結(jié)果也證明了這一點(diǎn),氫在η相晶體間隙的捕獲能高于其他位置,而在η-MgZn2-Al界面處最有利部位的捕獲能約為-0.3 eV/atom,比晶界處的間隙部位更穩(wěn)定。且氫原子傾向于在界面處的Mg原子周圍被捕獲而非Zn原子周圍。

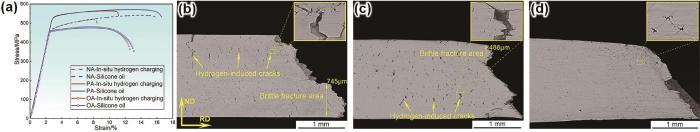

材料的微觀結(jié)構(gòu)與熱處理過程密切相關(guān),通過熱處理工藝的優(yōu)化可以在保證力學(xué)性能的前提下,適當(dāng)提高位錯(cuò)密度和不可逆氫捕獲陷阱的數(shù)量、尺寸等,可以降低材料的氫脆敏感性。Chen等[47]研究表明時(shí)效時(shí)間通過改變Al-Zn-Mg-Cu合金的微觀結(jié)構(gòu),從而影響氫脆敏感性(圖5),欠時(shí)效和峰時(shí)效樣品的氫脆敏感性遠(yuǎn)高于過時(shí)效樣品,作者將這種現(xiàn)象歸結(jié)為不同的變形方式?jīng)Q定了氫的傳輸效率,欠時(shí)效和峰時(shí)效樣品以剪切為主的變形方式促進(jìn)了氫的擴(kuò)散,促進(jìn)裂紋的擴(kuò)展。Moshtaghi等[48]研究了固溶處理溫度對(duì)Al-Zn-Mg-Cu合金氫脆敏感性的影響,表明氫脆敏感性與溶質(zhì)原子在晶界的偏析程度有密切關(guān)系(圖6),當(dāng)溫度為440 ℃時(shí),固溶原子在晶界偏析程度最低,氫脆行為得到明顯改善。

圖5

圖6

Safyari等[49]通過改變熱處理工藝制備了3種微觀結(jié)構(gòu)不同的樣品,分別為固溶態(tài),固溶后冷軋和固溶后時(shí)效。峰時(shí)效和固溶態(tài)的Al-Cu合金氫脆敏感性較低,而固溶后冷軋態(tài)的樣品塑性損失最大,結(jié)合不同狀態(tài)樣品的氫的熱解吸曲線和X射線衍射峰標(biāo)定結(jié)果,雖然峰時(shí)效樣品的強(qiáng)度和氫含量較高,卻具有較高的氫脆抗性,這是因?yàn)镾相作為氫的不可逆陷阱,降低了基體內(nèi)部的可擴(kuò)散氫的含量,從而緩解氫脆(圖7)。而固溶后冷軋態(tài)樣品由于位錯(cuò)的引入導(dǎo)致基體的氫含量較高,位錯(cuò)是氫的擴(kuò)散通道,會(huì)促進(jìn)裂紋的產(chǎn)生和擴(kuò)展。

圖7

綜上,微觀結(jié)構(gòu)對(duì)高強(qiáng)鋁合金的氫脆敏感性起著決定性作用。首先是高強(qiáng)鋁合金中的某些第二相,如高強(qiáng)鋁合金中的Al3Zr、Al7Cu2Fe和S相等對(duì)氫的不可逆捕獲,可以降低合金基體內(nèi)可擴(kuò)散氫的含量,緩解氫脆。其次,作為氫的捕獲位點(diǎn)和擴(kuò)散通路,位錯(cuò)和晶界是氫脆的薄弱環(huán)節(jié),位錯(cuò)密度的增加不僅增加了氫捕獲位點(diǎn),而且氫通過位錯(cuò)擴(kuò)散至裂紋尖端促進(jìn)了裂紋的擴(kuò)展。此外,晶界上的溶質(zhì)原子偏析程度也對(duì)氫脆敏感性有一定影響,這些溶質(zhì)原子的偏析可能會(huì)降低晶界結(jié)合力或者促進(jìn)氫在晶界的捕獲,引起氫脆。通過優(yōu)化熱處理工藝可以改變高強(qiáng)鋁合金的微觀結(jié)構(gòu),降低其氫脆敏感性。過時(shí)效態(tài)的7系鋁合金因具有較高的耐應(yīng)力腐蝕和氫脆性能而被廣泛使用,目前仍有必要進(jìn)一步優(yōu)化合金成分和熱處理工藝,開發(fā)新型的具有優(yōu)異綜合性能的高強(qiáng)鋁合金。

2.2 環(huán)境因子

在實(shí)驗(yàn)室環(huán)境研究金屬氫脆行為,首先要面臨的問題就是模擬實(shí)際服役中氫進(jìn)入金屬。常用的充氫技術(shù)有3種:水溶液電解充氫、熔融鹽電解充氫和氣相充氫,水溶液電解充氫簡(jiǎn)單易操作是實(shí)驗(yàn)室充氫最常用的一種方法,該方法可以預(yù)充氫也可以在拉伸過程中動(dòng)態(tài)充氫。已經(jīng)有研究證明增加充氫時(shí)間和電流密度可以提高金屬中的氫含量,這是因?yàn)樵诓牧舷嗤那闆r下,氫含量越高,氫脆現(xiàn)象越明顯。但是充氫條件下材料的氫脆與實(shí)際臨氫環(huán)境中的氫脆有一定區(qū)別,在實(shí)際臨氫環(huán)境中,氫的滲入往往伴隨著腐蝕,腐蝕與氫脆的共同作用會(huì)加速材料機(jī)械性能的損失。因此研究實(shí)際服役環(huán)境變量的耦合對(duì)氫脆的影響可以為材料在臨氫環(huán)境中的應(yīng)用提供參考。

氫的擴(kuò)散和捕獲強(qiáng)烈的依賴于溫度變化,所以溫度是影響材料氫脆敏感性的關(guān)鍵環(huán)境因素。De Francisco等[50]利用雙懸臂梁實(shí)驗(yàn)研究了溫度對(duì)AA7449-T7651氫致裂紋的影響,由于溫度升高導(dǎo)致氫溶解度增加,降低了環(huán)境氫輔助開裂的閾值應(yīng)力強(qiáng)度因子,使第二階段的裂紋擴(kuò)展速率提高,從而增加了氫脆敏感性。此外,有研究表明陰極充氫后的AA075-T651,在測(cè)試溫度為-100 ℃時(shí)氫脆敏感性達(dá)到極大值,升高或降低溫度敏感性下降。

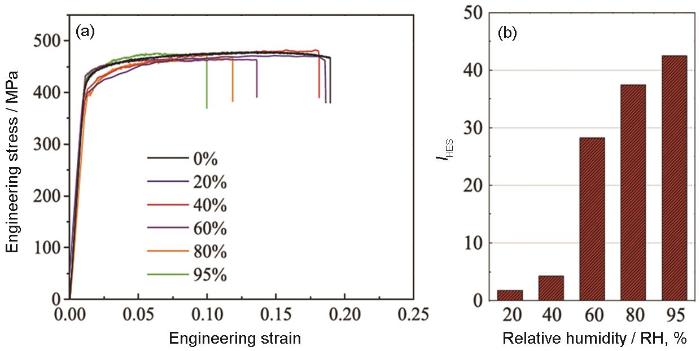

在侵蝕性環(huán)境中服役鋁合金易受到氫的影響,為了確定服役過程中的滲入氫對(duì)鋁合金氫脆的貢獻(xiàn),Tang等[51]將預(yù)充氫的7xxx鋁合金分別在水和氬氣中進(jìn)行慢應(yīng)變速率拉伸,該實(shí)驗(yàn)旨在模擬實(shí)際服役環(huán)境中內(nèi)部氫和與環(huán)境耦合產(chǎn)生的外部氫對(duì)氫脆的作用,結(jié)果發(fā)現(xiàn)二者都促進(jìn)了斷口的脆性轉(zhuǎn)變,但是外部氫的作用更顯著。由于外部氫的吸收和擴(kuò)散,自合金表面向內(nèi)部形成氫的濃度梯度,內(nèi)部氫在塑性變形過程中在裂紋尖端聚集,當(dāng)氫濃度超過臨界值21 μg/g時(shí),外部和內(nèi)部氫的協(xié)同作用引起η相解聚,進(jìn)而產(chǎn)生宏觀裂紋。Safyari等[52]關(guān)于空氣濕度對(duì)Al-Zn-Mg-Cu合金氫脆敏感性的研究表明,由于空氣濕度的增加促使鋁合金基體中的溶解氫含量升高,空氣濕度與氫脆敏感性因子呈正相關(guān)(圖8)。該實(shí)驗(yàn)說明在40%~60%的濕度范圍內(nèi),7系鋁合金有發(fā)生氫脆的風(fēng)險(xiǎn),實(shí)際服役的鋁合金可能會(huì)面臨更具侵蝕性的環(huán)境,例如海水、海洋大氣、含H2S的酸性環(huán)境等,此時(shí)應(yīng)力、腐蝕和氫的協(xié)同作用將加劇氫脆。

圖8

慢應(yīng)變拉伸速率也是影響氫脆敏感性的原因,預(yù)充氫的7049-T651樣品在干燥環(huán)境中進(jìn)行慢應(yīng)變速率拉伸,降低拉伸速率后氫脆敏感性也隨之降低,這是因?yàn)樵诟稍锃h(huán)境中拉伸不會(huì)引入氫,而且氫從基體中釋放,使氫脆敏感性降低。在實(shí)驗(yàn)室空氣拉伸的預(yù)充氫7075-T6試樣隨拉伸速率的變化存在氫脆敏感性極大值,可能是在該拉伸速率下,外部氫的滲入和預(yù)充氫的共同作用效果達(dá)到最大[53]。未經(jīng)過預(yù)充氫的7049-T651鋁合金在實(shí)驗(yàn)室空氣中拉伸,由于降低拉伸速率使測(cè)試周期延長(zhǎng),外部氫的滲入量增加,從而使氫脆敏感性逐漸增加[54]。環(huán)境是影響高強(qiáng)鋁合金氫脆敏感性的外在因素,在抗氫脆高強(qiáng)鋁合金的設(shè)計(jì)和應(yīng)用過程中必須綜合考慮環(huán)境因素以及他們的耦合作用對(duì)構(gòu)件的服役壽命和服役安全性的影響。

3 總結(jié)與展望

本文主要介紹了高強(qiáng)鋁合金氫脆產(chǎn)生的原因、機(jī)制、影響氫脆敏感性的微觀結(jié)構(gòu)和環(huán)境因素,以及未來的研究展望。首先,解釋了在惡劣環(huán)境中高強(qiáng)鋁合金因腐蝕產(chǎn)生的氫是引起氫脆的主要原因。其次,總結(jié)了氫脆主要有HEDE、HELP和AIDE 3種機(jī)制。目前的研究表明,單一的氫脆機(jī)理難以解釋氫脆的所有現(xiàn)象,因此提出了氫脆的混合機(jī)理,即氫脆現(xiàn)象通常是兩種或者更多機(jī)制共同作用的結(jié)果。第三部分詳細(xì)討論了影響高強(qiáng)鋁合金氫脆敏感性的微觀結(jié)構(gòu)和環(huán)境因素。以7xxx鋁合金為例,分析位錯(cuò)、晶界和第二相(如S相、η相、Al7Cu2Fe、Al3Zr等)對(duì)氫捕獲行為的影響。氫在位錯(cuò)和晶界的捕獲會(huì)削弱晶界結(jié)合力,從而提高氫脆敏感性,而氫傾向于占據(jù)S相、Al7Cu2Fe和Al3Zr的某些間隙位置以降低體系的總能量,氫被第二相捕獲降低了參與氫脆過程的氫原子濃度,從而緩解氫脆。氫還傾向于占據(jù)η相-Al界面上的Mg原子周圍的間隙位置,而非η相內(nèi)部。最后,對(duì)高強(qiáng)鋁合金氫脆未來的研究重點(diǎn)進(jìn)行了展望。

盡管高強(qiáng)鋁合金氫脆的研究取得一定的成果,但仍存在諸多問題:

(1) 目前,通過電鏡技術(shù)直接觀測(cè)氫與裂紋的作用過程仍存在困難,導(dǎo)致對(duì)高強(qiáng)鋁合金氫脆機(jī)理的認(rèn)識(shí)尚不深入。因此,需要利用先進(jìn)的技術(shù)表征氫、第二相和裂紋擴(kuò)展之間的協(xié)同作用,從微觀層面揭示氫和第二相對(duì)裂紋的萌生和發(fā)展的作用。

(2) 精準(zhǔn)確定氫進(jìn)入高強(qiáng)鋁合金的邊界條件對(duì)于預(yù)測(cè)氫致裂紋的生長(zhǎng)十分重要。然而,在實(shí)際服役條件下,氫并非持續(xù)且均勻地進(jìn)入合金,而是在整個(gè)服役周期內(nèi)不斷波動(dòng)。因此,需要建立更加符合實(shí)際情況的擴(kuò)散模型,以測(cè)量電化學(xué)擴(kuò)散界面的氫通量。

(3) 高強(qiáng)鋁合金的氫脆研究涉及從原子到宏觀的多種尺度。多尺度建模方法為全面理解氫脆現(xiàn)象和從下至上設(shè)計(jì)抗氫脆材料提供了可行的途徑。然而,準(zhǔn)確模擬氫脆的多尺度特征仍然是一項(xiàng)重要挑戰(zhàn),尤其是對(duì)實(shí)際服役的大型工件進(jìn)行準(zhǔn)確模擬。

(4) 機(jī)器學(xué)習(xí)和數(shù)據(jù)分析的發(fā)展為解決氫脆問題提供了另一種可行途徑。通過機(jī)器學(xué)習(xí)可以研究氫對(duì)材料力學(xué)性能的退化,并根據(jù)大數(shù)據(jù)庫準(zhǔn)確預(yù)測(cè)材料在含氫條件下的氫脆失效。然而,目前缺乏高質(zhì)量的實(shí)驗(yàn)數(shù)據(jù)庫,這阻礙了可靠的預(yù)測(cè)模型的發(fā)展。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414