氫氣是一種無(wú)色無(wú)味無(wú)毒、燃燒效率高且綠色環(huán)保的能源,被稱為21世紀(jì)最有發(fā)展?jié)摿Φ那鍧嵞茉碵1]。提高氫氣的利用率,推動(dòng)氫能產(chǎn)業(yè)的發(fā)展,是實(shí)現(xiàn)我國(guó)雙碳目標(biāo)的有效途徑[2,3]。將氫氣以一定的比例摻入天然氣中,利用成熟的天然氣管線可以實(shí)現(xiàn)氫能長(zhǎng)距離、低成本、大規(guī)模輸運(yùn)[1,3]。天然氣摻氫技術(shù)不僅能夠降低天然氣利用過程中的碳排放強(qiáng)度還能有效解決風(fēng)電/光伏等消納問題,保障國(guó)家能源安全[4]。

天然氣摻氫后,輸氣管線要長(zhǎng)時(shí)間暴露在高壓富氫的環(huán)境當(dāng)中,因此天然氣管道摻氫輸送面臨的挑戰(zhàn)之一為管線鋼在氫環(huán)境的相容性。目前,在摻氫輸送管道選材方面,國(guó)外已有相應(yīng)的標(biāo)準(zhǔn)規(guī)范,例如,美國(guó)機(jī)械工程師學(xué)會(huì)規(guī)范ASME B31.12-2023中已列出的材料可以直接使用,如A36、A181和A350等,對(duì)于API 5L X65及更高級(jí)別的管線鋼規(guī)定最大工作應(yīng)力不超過10 MPa;歐洲工業(yè)氣體協(xié)會(huì)(EIGA) IGC Doc 121/14-2014中要求輸氫管線鋼的最大硬度約為22 HRC或250 HB。該硬度極限近似等于約116 ksi (800 MPa)的抗拉強(qiáng)度極限,焊縫的硬度也應(yīng)低于22 HRC或250 HB。國(guó)內(nèi)也發(fā)行了相應(yīng)的標(biāo)準(zhǔn),例如,天然氣摻氫混氣站技術(shù)規(guī)程中要求摻氫天然氣管線材質(zhì)和附件應(yīng)符合GB/T 50028的有關(guān)規(guī)定;GB/T 34542-2018中并未對(duì)輸氫管線選材做出具體分類,但是對(duì)輸氫管材的評(píng)價(jià)提供了試驗(yàn)方法。

管線鋼在服役過程中不可避免地要受到疲勞載荷。疲勞載荷一方面來自管內(nèi)輸送介質(zhì)壓力的波動(dòng),另一方面來自管線外的變動(dòng)載荷,如埋地管線上車輛引起的振動(dòng)、沼澤地管線浮力的波動(dòng)、沙漠管線流沙的遷移、穿越管段的卡曼振動(dòng)等[7,8]。摻入天然氣中的氫氣會(huì)在管線鋼表面吸附并分解,以原子氫的形式進(jìn)入鋼材內(nèi)部[9,10],并被管線鋼內(nèi)部的氫陷阱捕獲[9],在疲勞載荷的作用下,管線鋼內(nèi)部的缺陷處會(huì)萌生微小裂紋,在氫的作用下疲勞裂紋加速擴(kuò)展的現(xiàn)象稱為氫致疲勞裂紋擴(kuò)展(HA-FCG)[11]。臨氫環(huán)境中管道運(yùn)輸系統(tǒng)完整性管理需要考慮管材的疲勞裂紋擴(kuò)展性能[6]。國(guó)內(nèi)外天然氣管線摻氫工程研究時(shí)間較短,大多數(shù)國(guó)家從21世紀(jì)初才開展相應(yīng)的示范性工程項(xiàng)目[5],因此摻氫天然氣管線的服役時(shí)間也較短,目前缺乏相關(guān)的失效案例及數(shù)據(jù),但是原有天然氣管線的疲勞失效案例卻時(shí)有發(fā)生。例如,美國(guó)太平洋燃?xì)怆娏具\(yùn)營(yíng)管理的132天然氣管線因疲勞裂紋擴(kuò)展導(dǎo)致管線破裂發(fā)生爆炸[12];中石油西南油氣田分公司富加輸氣站Ф720輸氣管線因管輸壓力頻繁變化,發(fā)生疲勞失效,引發(fā)天然氣泄漏從而發(fā)生管外爆炸[13]。歐洲輸氣管道事故數(shù)據(jù)組織(EGIG)統(tǒng)計(jì)表明,由管道疲勞破壞造成的穿孔和破裂分別占事故總數(shù)的29%、17%,并且據(jù)我國(guó)壓力管道事故調(diào)查表顯示,管道疲勞裂紋導(dǎo)致的管道泄漏占事故總數(shù)的62.5%[14]。因此,預(yù)計(jì)氫的加入會(huì)進(jìn)一步提高天然氣管線疲勞失效的風(fēng)險(xiǎn)。因此研究氫在管線鋼中的作用機(jī)制,明確管線鋼HA-FCG的機(jī)理和影響因素,可以為管線鋼HA-FCG性能的優(yōu)化和風(fēng)險(xiǎn)評(píng)估提供基礎(chǔ)。本文系統(tǒng)綜述了摻氫天然氣環(huán)境下管線鋼HA-FCG機(jī)理和影響因素的研究進(jìn)展,并對(duì)目前管線鋼HA-FCG研究存在的不足提出了一些亟待解決的問題。

1 管線鋼氫致疲勞裂紋擴(kuò)展的機(jī)理和模型

1.1 氫致疲勞裂紋擴(kuò)展機(jī)理

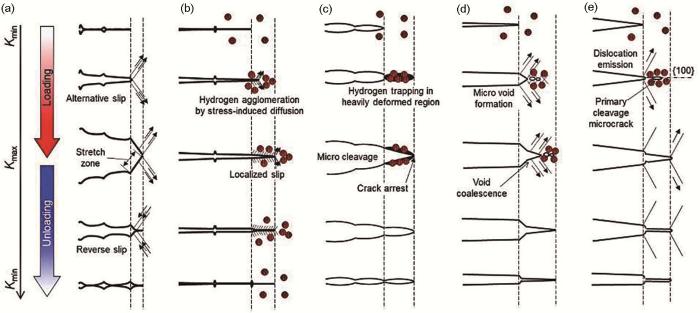

圖1

(1) Murakami等[20]基于氫增強(qiáng)局部塑性機(jī)制提出了氫增強(qiáng)連續(xù)疲勞裂紋擴(kuò)展機(jī)制。該機(jī)制認(rèn)為,載荷的增加促使裂紋尖端擴(kuò)散的氫聚集到高靜水應(yīng)力區(qū)域,高度積聚的溶質(zhì)氫局部增強(qiáng)了該區(qū)域的滑移變形,使得裂紋形狀保持尖銳。(2) Marrow等[21]基于氫致弱鍵機(jī)制于1992年提出了氫誘導(dǎo)循環(huán)解理機(jī)制。該機(jī)制同樣認(rèn)為,載荷的增加促使裂紋尖端擴(kuò)散的氫聚集到高靜水應(yīng)力區(qū)域,位錯(cuò)從裂紋尖端發(fā)出,裂紋尖端開始鈍化,并在裂紋尖端前方形成了具有高位錯(cuò)密度的高靜水應(yīng)力場(chǎng)。隨后,擴(kuò)散的氫原子被束縛在應(yīng)力場(chǎng)中,但高度積聚的氫原子降低了晶格的內(nèi)聚能,促進(jìn)解理斷裂。該機(jī)制中,盡管裂紋的開裂機(jī)制是原子脫聚,不伴隨裂紋尖端的塑性變形,但仍需要在裂紋尖端形成塑性應(yīng)變場(chǎng)以實(shí)現(xiàn)高濃度的氫積聚。(3) Nishikawa等[22]根據(jù)氫增強(qiáng)應(yīng)變誘導(dǎo)空位機(jī)制提出了氫誘導(dǎo)孔洞聚結(jié)機(jī)制。該機(jī)制假設(shè)在加載過程中,氫與裂紋尖端塑性變形區(qū)相互作用會(huì)產(chǎn)生高密度的微孔,并發(fā)生聚合,從而加速裂紋擴(kuò)展。(4) Birenis等[23]提出了脆性條紋形成機(jī)制。該機(jī)制提出,隨著加載周期的開始,裂紋尖端以交替滑移機(jī)制發(fā)生鈍化,并從裂紋尖端發(fā)射位錯(cuò),在主裂紋尖端前方形成高靜水應(yīng)力場(chǎng),該應(yīng)力場(chǎng)因化學(xué)勢(shì)較低,有利于氫的聚集。在臨界拉應(yīng)力和臨界氫濃度的共同作用下,塑性變形受到抑制,裂紋尖端形成解理微裂紋,主裂紋與解理微裂紋結(jié)合,推動(dòng)主裂紋向前擴(kuò)展直至擴(kuò)展停止。該機(jī)制與氫誘導(dǎo)循環(huán)解理機(jī)制相似,都認(rèn)為裂紋擴(kuò)展的過程是解理斷裂。但是該機(jī)制認(rèn)為螺位錯(cuò)遷移率的降低在誘導(dǎo)解理斷裂中起著主要作用,而非原子間鍵能的削弱。

1.2 預(yù)測(cè)模型

力學(xué)領(lǐng)域的相場(chǎng)斷裂模型由Griffith斷裂理論擴(kuò)展而來,采用長(zhǎng)度尺度參數(shù)將尖銳裂紋正則化為擴(kuò)散裂紋[32]。Griffith理論將斷裂描述為材料中儲(chǔ)存的能量與創(chuàng)造兩個(gè)新表面所需的能量之間的競(jìng)爭(zhēng),當(dāng)材料中儲(chǔ)存的能量足以克服材料韌性Gc時(shí),就會(huì)發(fā)生裂紋擴(kuò)展[33]。相場(chǎng)模型通過引入額外的連續(xù)場(chǎng)變量,將離散的裂紋表面替換為一片受損材料的模糊區(qū)域,并能準(zhǔn)確地捕捉裂紋的形核、轉(zhuǎn)向、分支和合并。這樣無(wú)需明確跟蹤裂紋表面,就能實(shí)現(xiàn)強(qiáng)大的計(jì)算[34]。建立基于相場(chǎng)模型的HA-FCG預(yù)測(cè)模型需要考慮有關(guān)氫與裂紋尖端的相互作用的模型和函數(shù),例如變形-擴(kuò)散-損傷耦合模型、研究材料內(nèi)部氫擴(kuò)散的Fick第一定律、氫作用的韌性退化函數(shù)以及氫損傷函數(shù)等[31,33]。Golahmar等[31]基于相場(chǎng)模型提出了變形-擴(kuò)散-損傷耦合模型能夠預(yù)測(cè)任意加載模式和試樣幾何形狀下的疲勞裂紋成核和生長(zhǎng)。Cui等[33]將斷裂和疲勞的相場(chǎng)模型、應(yīng)力輔助氫擴(kuò)散以及循環(huán)和氫貢獻(xiàn)的韌性退化公式相結(jié)合,提出了一種預(yù)測(cè)氫致疲勞的新模型,該模型僅將材料的韌性與含氫量的關(guān)系及其在空氣中的疲勞響應(yīng)作為輸入,就能夠預(yù)測(cè)HA-FCG行為。

在內(nèi)聚區(qū)模型中,將材料界面或裂紋尖端周圍的原子結(jié)構(gòu)看作是由內(nèi)聚區(qū)組成的。這個(gè)內(nèi)聚區(qū)是一個(gè)非常薄的區(qū)域,位于裂紋尖端或者界面上,其中存在著一定的原子結(jié)構(gòu)變化,從而導(dǎo)致了局部的能量吸收和塑性變形,這種變化可能包括原子鍵的斷裂、重新形成以及原子位移等,因此內(nèi)聚區(qū)模型與氫致弱鍵機(jī)制吻合較好。內(nèi)聚區(qū)模型的主要優(yōu)點(diǎn)是可以同時(shí)考慮裂紋的產(chǎn)生和擴(kuò)展。由于內(nèi)聚模型本質(zhì)上是現(xiàn)象學(xué)模型,因此可以調(diào)整內(nèi)聚參數(shù)以符合所研究材料的破壞行為,而無(wú)需明確表示特定的裂紋生長(zhǎng)機(jī)制[35]。建立預(yù)測(cè)模型所用的氫擴(kuò)散模型和內(nèi)聚區(qū)模型如下所示:

(1)

(2)

式中,De為有效擴(kuò)散系數(shù),DL為晶格擴(kuò)散系數(shù),CL為晶格的氫濃度,R = 8.3145 J·mol-1·k-1為通用氣體常數(shù),T為絕對(duì)溫度,

Fernández-Sousa等[36]將變形-擴(kuò)散耦合多陷阱模型與循環(huán)損傷的內(nèi)聚區(qū)模型相結(jié)合,模擬了HA-FCG。他們通過上述模型量化了加載頻率的作用,發(fā)現(xiàn)加載頻率與有效擴(kuò)散率的比值決定了疲勞裂紋擴(kuò)展行為,并且增加不參與斷裂過程的有益捕獲位點(diǎn)的密度會(huì)降低疲勞裂紋的增長(zhǎng)速度。Zheng等[29]提出了一種預(yù)測(cè)HA-FCG的循環(huán)內(nèi)聚區(qū)模型,該模型考慮了內(nèi)聚強(qiáng)度和累積內(nèi)聚長(zhǎng)度的退化,以反映HE對(duì)累積內(nèi)聚長(zhǎng)度的影響。

目前,相場(chǎng)模型和內(nèi)聚區(qū)模型在管線鋼HA-FCG的應(yīng)用研究相對(duì)較少,僅有部分學(xué)者的預(yù)測(cè)模型在API 5L X42、X52和X100管線鋼中有所應(yīng)用[29,37],并且由于模型公式的限制,大多數(shù)模型將氫氣壓力、氫濃度、氫擴(kuò)散速率、加載頻率和應(yīng)力比等參數(shù)作為影響因素,而溫度、雜質(zhì)氣體等環(huán)境因素并沒有作為變量考慮到預(yù)測(cè)模型中,缺乏一定的工程應(yīng)用性,因此仍需對(duì)管線鋼的HA-FCG預(yù)測(cè)模型進(jìn)行研究。

2 摻氫天然氣環(huán)境下管線鋼氫致疲勞裂紋擴(kuò)展的影響因素

摻氫天然氣環(huán)境下管線鋼的HA-FCG受到材料、載荷和環(huán)境等多方面的影響[38]。目前學(xué)者主要從微觀組織結(jié)構(gòu)、載荷因素和環(huán)境因素等方面對(duì)管線鋼HA-FCG行為進(jìn)行研究。

2.1 微觀組織結(jié)構(gòu)及焊接

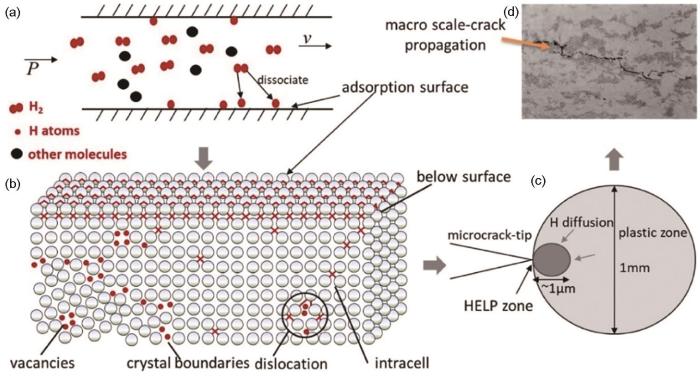

圖2

圖2 氫在管線鋼內(nèi)部擴(kuò)散的不同階段[30]

Fig.2 Different stages of hydrogen diffusion within pipeline steel: (a) hydrogen is dissociated into h atoms in the pipelines and adsorbed to the inner surface of the metals, (b) atoms or regenerated hydrogen molecules degrade metal lattices, (c) hydrogen breaks the lattices and evolves into micro-crack propagation, (d) macroscopically visible cracks appear[30]

2.1.1 鐵素體

鐵素體是管線鋼中最常見的顯微組織,按照形狀可以分為針狀鐵素體(AF)和多邊形鐵素體。其中AF具有高密度的位錯(cuò),易捕獲氫原子。AF與管線鋼中的珠光體和貝氏體等組織相比具有優(yōu)異的抗氫致開裂性能[46]。而多邊形鐵素體通常晶粒尺寸較大,位錯(cuò)密度較低,氫捕獲能力較差,因此當(dāng)管線鋼中多邊形鐵素體的比例增大時(shí),氫擴(kuò)散系數(shù)增大,氫陷阱數(shù)量減少[47]。Cheng等[48]將一定量的Ce加入到X80管線鋼當(dāng)中,表明Ce能夠細(xì)化鋼中的夾雜物,促進(jìn)了AF的生成并降低了容易產(chǎn)生應(yīng)力集中的馬氏體/奧氏體相的體積分?jǐn)?shù);具有隨機(jī)取向的AF晶界和AF與板條貝氏體的高角度晶界不僅能阻礙位錯(cuò)的運(yùn)動(dòng),提高管線鋼的強(qiáng)度,還能阻礙裂紋擴(kuò)展[49]。此外,鐵素體晶粒尺寸也會(huì)對(duì)管線鋼的開裂敏感性產(chǎn)生影響,當(dāng)鐵素體晶粒尺寸增大時(shí),作為可逆氫陷阱的晶界數(shù)量減少,擴(kuò)散進(jìn)入管線鋼中的氫含量減少,氫致開裂敏感性降低[50,51]。因此,細(xì)小的AF主要是通過大量的捕獲氫,阻礙氫的擴(kuò)散以及裂紋擴(kuò)展來抵抗管線鋼的HA-FCG。

2.1.2 珠光體

珠光體組織多在X42、X52、X60和X70等低強(qiáng)度和中高強(qiáng)度管線鋼中出現(xiàn)[50~52],其內(nèi)部的鐵素體/滲碳體層和鐵素體/珠光體界面影響氫的擴(kuò)散和捕獲以及裂紋的萌生[26]。由于珠光體中鐵素體/滲碳體層與氫的高結(jié)合能(66.3 kJ/mol)[53],使得其成為了不可逆氫陷阱,同時(shí)鐵素體/珠光體界面也會(huì)提供大量的氫陷阱[26],阻礙氫在鋼中的自由擴(kuò)散。研究表明,氫在管線鋼中擴(kuò)散路徑的曲折性會(huì)對(duì)管線鋼的有效氫擴(kuò)散系數(shù)造成影響[52]。在帶狀鐵素體/珠光體結(jié)構(gòu)中,珠光體晶粒中較低的擴(kuò)散率會(huì)導(dǎo)致氫優(yōu)先通過鐵素體晶粒進(jìn)行擴(kuò)散,這種曲折的擴(kuò)散路徑會(huì)導(dǎo)致有效氫擴(kuò)散系數(shù)的取向依賴性[54]。

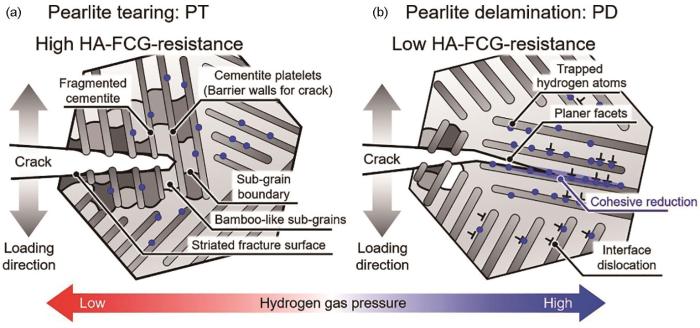

雖然珠光體可能成為氫致微裂紋萌生的優(yōu)先位點(diǎn)[55],但是管線鋼中獨(dú)特的鐵素體/珠光體帶狀結(jié)構(gòu)能起到阻礙或促進(jìn)裂紋擴(kuò)展的作用。Ronevich等[56]在氫壓P = 21 MPa、頻率f = 1 Hz、應(yīng)力比R = 0.5的實(shí)驗(yàn)條件下研究了X65管線鋼的HA-FCG行為,結(jié)果表明當(dāng)裂紋垂直于帶狀珠光體時(shí)裂紋擴(kuò)展速率明顯較低,這歸因于帶狀珠光體阻礙裂紋擴(kuò)展和氫擴(kuò)散的協(xié)同效應(yīng)。而平行于裂紋擴(kuò)展路徑的珠光體片層會(huì)發(fā)生脆性分層斷裂,顯著促進(jìn)裂紋擴(kuò)展(圖3)。因此珠光體組織表現(xiàn)出抑制/增強(qiáng)HA-FCG的雙重作用[57, 58]。

圖3

圖3 氣態(tài)氫條件下兩種疲勞裂紋通過珠光體晶粒的擴(kuò)展模式示意圖[57]

Fig.3 Schematic illustrations of the two fatigue crack propagation modes through pearlite grains under the presence of gaseous hydrogen[57]: (a) cracking-mode transecting ferrite/cementite lamellar aligned nearly perpendicular to the crack-plane (pearlite tearing, pt), (b) delamination-type fracture along the ferrite/cementite interfaces lying almost parallel to the crack-plane (pearlite delamination, PD)

2.1.3 貝氏體

管線鋼中的貝氏體組織按照形狀可以分為粒狀貝氏體和板條貝氏體。貝氏體的氫捕獲效率比AF低,但高于珠光體[46]。粒狀貝氏體由鐵素體基體和M/A島組成,具有高碳含量、高硬度和高位錯(cuò)密度的M/A島具有很強(qiáng)的氫捕獲能力,當(dāng)氫濃度超過臨界值時(shí),會(huì)引起局部的應(yīng)力集中導(dǎo)致裂紋的產(chǎn)生和擴(kuò)展,通常裂紋會(huì)沿著M/A島和鐵素體基體的界面擴(kuò)展[59]。與粒狀貝氏體相比,板條貝氏體的板條邊界能夠捕獲更多的氫,進(jìn)而導(dǎo)致板條貝氏體中氫濃度增加,促使貝氏體板條邊界分離。裂紋在氫和載荷的作用下持續(xù)擴(kuò)展[60]。因此含有板條貝氏體組織的管線鋼要比含有粒狀貝氏體和鐵素體組織的管線鋼脆性開裂敏感性更高[60,61]。

2.1.4 夾雜物

管線鋼中夾雜物的類型相當(dāng)復(fù)雜,主要有MnS、SiO2、(Ti、Nb、V)(C、N)、MgO和一些多元素夾雜物(Mn-S-Al-Nb-N)等[62~64]。夾雜物對(duì)摻氫天然氣環(huán)境下管線鋼HA-FCG的影響主要與其大小、含量和形狀有關(guān)。尺寸較大的夾雜物周圍會(huì)提供許多的氫捕獲位點(diǎn),極易成為裂紋形核的中心[65]。同時(shí)當(dāng)管線鋼中夾雜物的含量較高時(shí),也會(huì)增強(qiáng)對(duì)氫的捕獲作用,在鋼中產(chǎn)生大量的裂紋形核位點(diǎn),促進(jìn)裂紋擴(kuò)展[66,67]。夾雜物按形狀主要分為球形、矩形和針狀。球形夾雜物與氫的結(jié)合能較低只能捕獲少量的氫,而矩形和針狀的夾雜物的邊緣比較鋒利,會(huì)在附近產(chǎn)生較大的錯(cuò)配應(yīng)變,導(dǎo)致應(yīng)變能增加,能捕獲更多的氫,因此更容易發(fā)生裂紋形核[62,68]。

夾雜物之間的距離和尺寸也會(huì)對(duì)HA-FCG產(chǎn)生影響,Mostafijur等[69]在20 mA/cm2的恒定電流密度下研究電化學(xué)充氫對(duì)X70鋼的影響,觀察到夾雜物之間的距離越短、尺寸越小,裂紋在夾雜物之間的擴(kuò)展就越容易。但是夾雜物對(duì)HA-FCG的作用并非都是負(fù)面的,Huang等[70]和Liu等[71]研究表明氫致裂紋不會(huì)在SiO2上產(chǎn)生。當(dāng)亞微米富Nb夾雜物均勻地分布在鋼中時(shí),氫捕獲效應(yīng)較強(qiáng),有效阻礙氫自由擴(kuò)散,從而提高了鋼對(duì)HA-FCG的抵抗力[72]。綜上所述,控制管線鋼中夾雜物的尺寸、分布以及形狀可以有效地提高管線鋼的抗HA-FCG能力。

2.1.5 焊接組織

管線鋼焊接接頭可以分為母材、熔合區(qū)、熱影響區(qū)和焊縫。因微觀結(jié)構(gòu)不同,這些位置的HA-FCG表現(xiàn)出明顯差異[73]。Gan等[74]研究了X100管線鋼焊接接頭的氫致開裂敏感性,當(dāng)母材和焊縫中夾雜物的尺寸、類型和成分均相似時(shí),夾雜物對(duì)母材和焊縫的氫致開裂敏感性是相同的。疲勞裂紋會(huì)優(yōu)先在硬質(zhì)相中擴(kuò)展,當(dāng)母材微觀結(jié)構(gòu)為鐵素體/珠光體時(shí),由于珠光體硬度大于鐵素體,裂紋在珠光體中擴(kuò)展很快,而鐵素體相因其高的延展性具有良好的抵抗裂紋擴(kuò)展的能力[73, 75]。此外,焊接過程中容易產(chǎn)生成分偏析,而成分不均勻的組織易成為疲勞裂紋優(yōu)先擴(kuò)展的路徑[75]。殘余應(yīng)力對(duì)焊接接頭的HA-FCG也有影響,殘余壓應(yīng)力使得有效的應(yīng)力強(qiáng)度因子范圍ΔK和最大應(yīng)力強(qiáng)度因子Kmax降低,裂紋擴(kuò)展的驅(qū)動(dòng)力衰減,從而降低疲勞裂紋擴(kuò)展速率(da/dN)[76,77]。

Huang等[78]在10 MPa的天然氣/氫氣混合物中研究了氫氣對(duì)X70鋼焊接接頭HA-FCG的影響,發(fā)現(xiàn)母材和焊縫中的細(xì)小的AF具有較高的位錯(cuò)密度,能夠捕獲較多的氫。而熱影響區(qū)中的粗貝氏體組織更容易受到氫的影響,使得熱影響區(qū)的da/dN明顯大于母材和焊縫。此外,焊接接頭處不同區(qū)域之間的組織分布不存在較為明顯的邊界,難以針對(duì)不同區(qū)域進(jìn)行研究。在進(jìn)行疲勞裂紋擴(kuò)展實(shí)驗(yàn)時(shí),可以對(duì)不同區(qū)域分別取樣[77],研究焊接接頭不同區(qū)域間da/dN的差異。同時(shí)還需要考慮焊接過程中產(chǎn)生的殘余應(yīng)力的影響,利用調(diào)整柔度比(ACR)方法以消除殘余應(yīng)力造成的裂紋閉合現(xiàn)象[76],對(duì)實(shí)驗(yàn)數(shù)據(jù)進(jìn)行校正。

針對(duì)熱影響區(qū),還可以采用焊接熱模擬技術(shù),通過模擬實(shí)際焊接過程中的溫度變化得到模擬焊接熱影響區(qū)試樣,并在臨氫環(huán)境中進(jìn)行實(shí)驗(yàn),可以為實(shí)際焊接熱影響區(qū)試樣的研究提供一定的參考[79,80]。Nguyen等[80]通過焊接熱模擬技術(shù)再現(xiàn)了實(shí)際焊接熱影響區(qū)焊縫子區(qū)域的微觀結(jié)構(gòu),并采用慢應(yīng)變速率拉伸實(shí)驗(yàn)研究了X70管線鋼焊縫對(duì)氫氣的敏感性,結(jié)果表明,焊縫各區(qū)域?qū)錃獾拿舾行园凑蘸缚p、模擬細(xì)晶熱影響區(qū)、模擬粗晶熱影響區(qū)和母材的順序依次增加。

2.2 載荷因素

2.2.1 應(yīng)力比

應(yīng)力比(R = Kmin/Kmax)是影響管線鋼HA-FCG性能的重要參數(shù),R與最大應(yīng)力強(qiáng)度因子Kmax和應(yīng)力強(qiáng)度因子范圍ΔK的關(guān)系[81]如下所示:

(3)

Ronevich等[82]研究了多種X100管線鋼焊縫的HA-FCG行為,其中殘余應(yīng)力會(huì)使實(shí)際應(yīng)力比R偏移0.5,甚至出現(xiàn)負(fù)應(yīng)力比的情況,負(fù)R條件會(huì)大大降低da/dN。隨著R的增大,da/dN也會(huì)隨之增大,但是R與da/dN之間的關(guān)系并非是線性的。Cialone和Holbrook[83]研究表明,在低應(yīng)力比(R < 0.4)下,da/dN與氫氣中的應(yīng)力比無(wú)關(guān);而在較高的應(yīng)力比下,氫氣中的da/dN增加,但是這種增加主要?dú)w因于Kmax達(dá)到了氫氣中的斷裂閾值。

氫氣中裂紋閉合也會(huì)影響da/dN,裂紋閉合可以通過腐蝕產(chǎn)物、第二相顆粒或裂紋斷口表面凹凸不平處的閉合來延緩裂紋擴(kuò)展[11,84],因此在計(jì)算裂紋尖端處的有效應(yīng)力強(qiáng)度因子范圍ΔKeff時(shí),需要考慮不同應(yīng)力比R條件下裂紋閉合的作用。應(yīng)力比R主要是通過改變Kmax來影響管線鋼的da/dN,當(dāng)應(yīng)力強(qiáng)度因子范圍ΔK不變時(shí),應(yīng)力比R越大裂紋開始擴(kuò)展時(shí)對(duì)應(yīng)的Kmax就越大,有效裂紋擴(kuò)展的驅(qū)動(dòng)力ΔKeff也就越大,da/dN就越高。

2.2.2 載荷頻率

疲勞載荷的頻率直接影響氫環(huán)境下材料斷裂的性質(zhì),特別是在低、高載荷頻率下,其疲勞行為是不同的[38]。Fassina等[85,86]研究了載荷頻率對(duì)管線鋼在氫環(huán)境下的疲勞行為發(fā)現(xiàn),氫能夠在低頻率下遷移到裂紋尖端,從而增強(qiáng)了氫對(duì)裂紋擴(kuò)展的影響。在加載頻率較低時(shí),一個(gè)加載周期的時(shí)間越長(zhǎng),氫能夠擴(kuò)散到裂紋尖端更深處。根據(jù)氫誘導(dǎo)循環(huán)解理機(jī)制,氫氣在裂紋尖端區(qū)域滲透越深就可能會(huì)使得解理斷裂的裂紋推進(jìn)時(shí)間更長(zhǎng),從而導(dǎo)致da/dN增加[87]。Drexler等[41]在氫氣壓力P = 34 MPa、載荷頻率f = 0.01、0.1和1 Hz、載荷比R = 0.5的條件下,研究了X70管線鋼的裂紋擴(kuò)展行為,在0.01 Hz的加載頻率下da/dN達(dá)到了最大。Alvaro等[88]在電化學(xué)充氫條件下研究了載荷頻率(f = 0.1、1和10 Hz)對(duì)Fe-3%Si鋼和X70鋼疲勞裂紋擴(kuò)展的影響也得出了相似的結(jié)論,發(fā)現(xiàn)頻率越低,氫氣對(duì)裂紋擴(kuò)展的加速作用就越明顯,這種加速作用與從穿晶斷裂機(jī)制到準(zhǔn)解理斷裂機(jī)制的轉(zhuǎn)變有關(guān)。

研究表明氫分壓相同時(shí)載荷頻率的降低對(duì)裂紋擴(kuò)展的促進(jìn)作用會(huì)達(dá)到飽和,而氫分壓會(huì)影響da/dN增加的頻率依賴性[87,89]。Yamabe等[90]研究表明當(dāng)氫壓P ≤ 10 MPa時(shí),隨著載荷頻率的減小,氫對(duì)da/dN的加速作用逐漸增大,但是當(dāng)加載頻率降低到0.001 Hz時(shí),da/dN的加速作用瞬間減小直至消失。當(dāng)氫壓P ≥ 45 MPa,加載頻率降低到0.001 Hz時(shí),da/dN的加速作用并未減小。值得注意的是,在氫壓P = 45 MPa,f = 0.001 Hz時(shí),da/dN的加速作用達(dá)到了上限。但當(dāng)氫壓增加到90 MPa,f ≤ 0.001 Hz時(shí),da/dN持續(xù)增長(zhǎng),加速作用不存在上限。

2.3 環(huán)境因素

2.3.1 氫壓

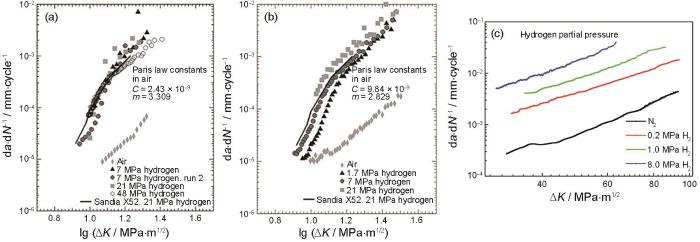

管線鋼內(nèi)部施加的氫氣壓力影響著管線鋼的裂紋擴(kuò)展速率和裂紋萌生[38]。An等[91]和Slifka等[92]研究了氫壓對(duì)X80、X52和X100管線鋼HA-FCG的影響,不同氫壓下的da/dN與ΔK關(guān)系曲線如圖4所示。結(jié)果表明,da/dN隨著氫壓的增大而增大,對(duì)于X100和X80而言,da/dN的增加與氫壓的增大有關(guān),而氫壓與X52鋼da/dN之間的相關(guān)性尚不清楚,這可能與材料之間的微觀結(jié)構(gòu)差異有關(guān)[91]。同時(shí)有學(xué)者認(rèn)為氫壓的增大對(duì)縮短疲勞壽命的影響要明顯大于對(duì)疲勞裂紋擴(kuò)展的影響,當(dāng)氫氣壓力從0.2 MPa增加到8.0 MPa時(shí),da/dN增加了3倍;然而,疲勞壽命減少了約90%[91]。關(guān)于低氫壓對(duì)管線鋼裂紋擴(kuò)展的影響與高氫壓情況存在一定的差異,León-Cázares等[93]在氫分壓為0.1和20.7 MPa的條件下研究了X52鋼的裂紋萌生和擴(kuò)展行為,較低的氫壓0.1 MPa下,da/dN會(huì)增加而氫氣對(duì)裂紋萌生幾乎沒有影響,但是隨著壓力增大到207 MPa,氫對(duì)疲勞過程的影響增大,裂紋萌生的循環(huán)次數(shù)降低,這與An等[91]的研究結(jié)果一致。

圖4

同時(shí)氫壓對(duì)疲勞裂紋擴(kuò)展的作用還受到應(yīng)力強(qiáng)度因子范圍ΔK的影響,Drexler等[41]研究了氫氣壓力對(duì)X70管線鋼da/dN的影響,結(jié)果表明,當(dāng)ΔK介于7~15 MPa·m1/2時(shí),氫氣的影響尤為明顯,即在較低的ΔK下,氫壓的增加促進(jìn)da/dN增長(zhǎng)的效應(yīng)更加明顯,而在更高的ΔK下,氫壓的作用會(huì)迅速達(dá)到飽和[94]。而當(dāng)ΔK足夠低時(shí),HA-FCG的曲線會(huì)與空氣中的疲勞裂紋擴(kuò)展曲線重合,氫氣壓力的變化不會(huì)影響這一現(xiàn)象。在5.5 MPa的氫氣壓力下,可以觀察到曲線的重合,但是在34 MPa的氫氣壓力下,低da/dN的數(shù)據(jù)無(wú)法獲取,無(wú)法確定HA-FCG曲線與空氣中疲勞裂紋擴(kuò)展曲線的重合位置關(guān)系。因此有關(guān)氫氣壓力對(duì)管線鋼HA-FCG的影響,還需要進(jìn)一步的研究和討論。

2.3.2 雜質(zhì)氣體

在實(shí)際天然氣管道運(yùn)輸過程中,環(huán)境里存在天然氣的主要成分CH4以及CO、CO2和O2等雜質(zhì)氣體,這對(duì)氫在管線鋼中的擴(kuò)散行為會(huì)產(chǎn)生影響。目前,研究CH4影響氫氣在管線鋼表面吸附與解離的工作相對(duì)較少。Staykov等[95]通過密度泛函理論(DFT)研究了CH4對(duì)氫氣在Fe(100)表面解離的影響,發(fā)現(xiàn)由于CH4具有較高的能壘和正吸附能,并不會(huì)影響氫氣的解離作用。Sun等[96]的研究也得出了同樣的結(jié)果,但是他們發(fā)現(xiàn)CH4分壓的升高會(huì)降低氫氣吸附的熱力學(xué)趨勢(shì),從一定程度上抑制氫氣的吸附。

但是有關(guān)CO2影響管線鋼HA-FCG的研究中存在一定的爭(zhēng)論。Zhang等[100]研究表明CO與CO2相比吸附作用更強(qiáng),能夠更好的抑制管線鋼表面氫氣的吸附,提高管線鋼的抗氫脆性能。因?yàn)镃O2與氫氣的吸附能相近,所以無(wú)法通過占據(jù)吸附位點(diǎn)的方式來抑制氫滲透[100]。但有學(xué)者利用DFT研究發(fā)現(xiàn),吸附在鐵表面的CO2可以降低氫氣的吸附能加強(qiáng)對(duì)氫氣的吸附,并顯著加快溶解到材料次表層的解離氫的溶解速率,導(dǎo)致解離的氫從鋼表面迅速遷移到內(nèi)部,使得鋼中的溶解氫含量增加,并在裂紋尖端處聚集,提高管線鋼的裂紋擴(kuò)展速率[27]。

3 結(jié)論與展望

綜上所述,HA-FCG是管線鋼輸送氫氣過程中需要考慮的重要因素。目前,在研究微觀組織結(jié)構(gòu)、載荷因素和環(huán)境因素對(duì)摻氫天然氣環(huán)境下管線鋼HA-FCG的影響方面也取得了一定進(jìn)展,但是仍然存在一些需要解決的問題。在HA-FCG機(jī)理和模型方面,有關(guān)HA-FCG的多機(jī)理交互作用的研究較少,并且目前的研究模型多為實(shí)驗(yàn)?zāi)P停形磳囟取㈦s質(zhì)氣體等環(huán)境因素考慮進(jìn)模型中,缺乏一定工程實(shí)用性,因此還需要進(jìn)一步建立系統(tǒng)的模型和提出新的研究機(jī)理來解釋HA-FCG行為。在影響因素方面,關(guān)于應(yīng)力比、應(yīng)變速率和加載波形等載荷因素以及溫度、濕度等環(huán)境因素的研究還十分缺乏,仍需要進(jìn)行大量的實(shí)驗(yàn)研究來提高管線鋼在不同服役環(huán)境下的適用性。在研究對(duì)象方面,針對(duì)在役管線或含缺陷的管材的HA-FCG研究較少。此外,焊接金屬材質(zhì)以及焊接工藝的不同都會(huì)使得焊接接頭的微觀組織出現(xiàn)明顯差異,從而影響管線鋼焊接接頭的HA-FCG性能,因此還需要深入研究。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414