氫能是國際能源戰略的競爭焦點,已成為我國能源技術與新興產業的重要戰略方向。在我國實現“雙碳”目標的過程中,氫能的發展不僅有助于減少煤炭等傳統能源的消耗和相關的碳排放,還能推動能源結構向清潔、低碳方向轉型,為建設資源節約型、環境友好型社會做出重要貢獻。管道是一種技術成熟且具有高效性和經濟性的氫能輸送方式,但在氫環境下金屬管道易產生氫脆等氫致損傷[1~3],可能導致管道在輸氫過程中發生失效風險。因此,在城鎮燃氣輸送領域,通過非金屬聚乙烯(PE)管道輸氫成為一種優選方案。PE管道不僅具有良好的物理和化學性能,而且在安裝、運輸和維護方面都有明顯的優勢[4],且不存在氫脆問題,能夠保持良好的韌性和強度。因此,PE管道在城鎮燃氣供應中發揮著重要作用,為城市的燃氣供應系統提供了安全、高效、環保的管道輸送解決方案[5]。雖然我國采用PE管道輸送天然氣已有超過40年的歷史[6],但國內在臨氫環境下PE管道輸送技術的相關研究仍處于起步階段,利用現有天然氣管網進行氫輸送需要評估其適用性[7]。相比之下,歐美等發達國家對臨氫環境下PE管材開展了大量的力學性能試驗研究,以探索氫氣對PE管材力學性能的影響。

目前,國內PE管材力學性能方面的研究成果已初具規模,通過借鑒前人的研究方法和成果來探究臨氫環境下PE管材的力學性能,對PE管道輸氫技術的發展具有重要參考價值。本文對現已開展的臨氫環境下的PE管材拉伸、蠕變、斷裂和疲勞試驗,與部分具有代表性的非氫氣環境下的試驗結果進行了對比、歸納與總結,分析了氫氣對聚乙烯管材力學性能的影響,并根據當前研究的不足提出了未來研究方向的建議。本研究對確保PE管道在輸氫過程中的安全性和可靠性具有參考和指導意義。

1 拉伸試驗

拉伸試驗是指在承受軸向拉伸載荷下測定材料特性的試驗方法,常對啞鈴狀試樣進行拉伸試驗,以確定材料的屈服強度、彈性模量和斷裂伸長率等典型力學性能指標。

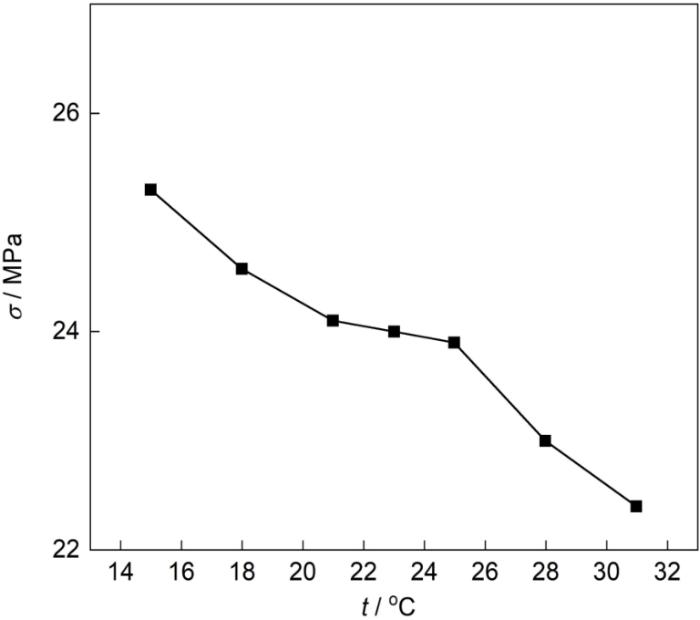

圖1

圖2

在臨氫環境下對PE管材進行單軸拉伸試驗以探究氫對PE管材力學性能的影響,對PE管道輸氫技術的發展具有重要意義。例如,Castagnet等[9]在臨氫環境下對PE100管材試樣進行了單軸拉伸試驗,試驗分別在3 MPa氮氣、3 MPa氫氣和大氣環境下進行,試驗結果為PE管材的彈性模量在大氣中為(950 ± 100) MPa (6次試驗),在氫氣中為(970 ± 70) MPa (4次試驗),在氮氣中為(980 ± 50) MPa (5次試驗)。由此可見,3 MPa的氫氣環境沒有顯著影響PE管材的力學性能。隨后,Castagnet等[10]又在大氣環境和3 MPa氫環境下對在0.5 MPa和2 MPa氫環境下進行13個月老化后的PE管材進行拉伸試驗,實驗結果表明,在0.5 MPa和2 MPa氫壓環境下的PE管材老化試樣強度差異不大,說明氫氣壓力對PE管材的力學性能影響可以忽略不計;3 MPa氫氣環境下PE管材的力學性能與大氣環境下相比,兩者應力應變曲線接近,說明PE管材在氫環境下的力學性能相對穩定。

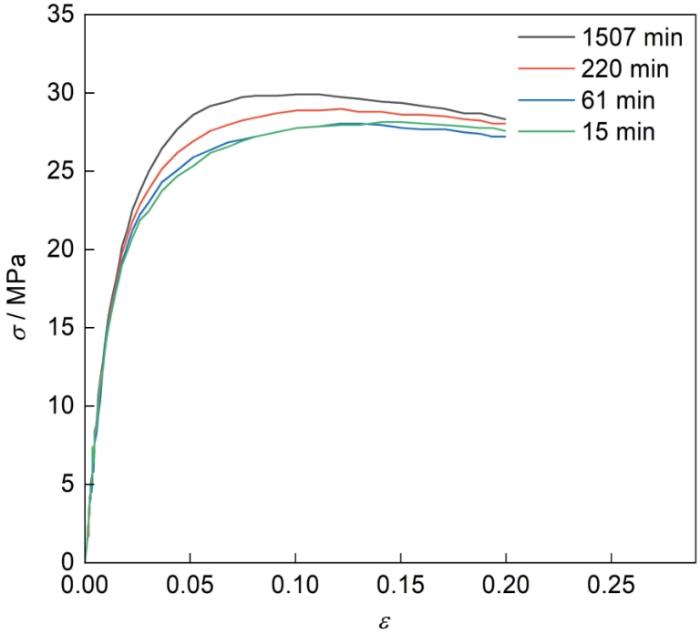

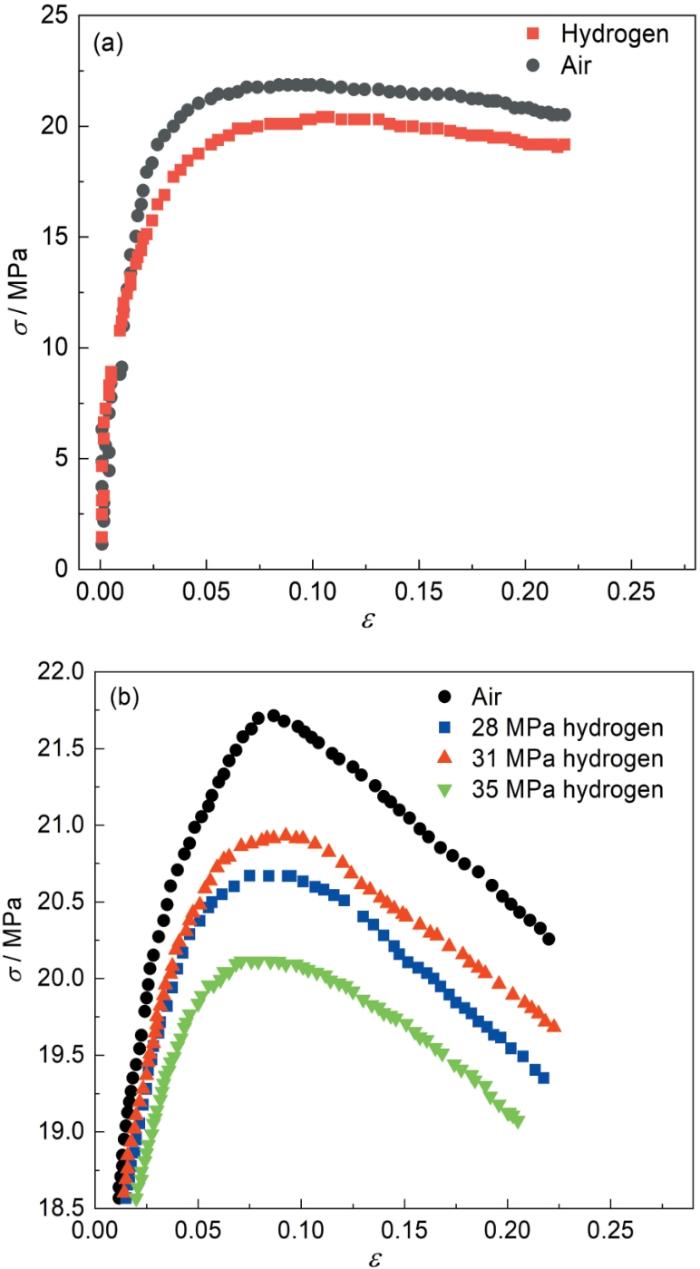

2012年,Klopffer等[11]對在3 MPa氮氣和3 MPa氫氣環境中暴露13個月的PE管材試樣進行了單軸拉伸試驗。結果表明,PE管材試樣的彈性模量、屈服應力等拉伸性能未受氫氣的影響。隨后,Klopffer等對在10 MPa氫氣環境中暴露13個月的PE管材試樣進行單軸拉伸試驗,同樣發現PE管材試樣的彈性模量、屈服應力等拉伸性能變化不大。2014年,Alvine等[12]在高壓氫氣環境下對PE材料進行拉伸測試,以探究高壓氫氣對PE材料力學性能的影響。研究表明在高壓氫環境下,PE材料的抗拉強度會顯著降低,且這種影響只有在壓力高于28 MPa時才變得明顯,如圖3和4所示。圖3表明,在28 MPa的高壓氫環境中暴露超20 h對12.5 mm厚的高密度聚乙烯(HDPE)的拉伸性能影響不大;圖4表明,在35 MPa的高壓氫環境中HDPE的極限抗拉強度相比于大氣環境下的極限抗拉強度降低約10%。

圖3

圖4

2016年,Menon等[13]探討了HDPE管材在常溫高壓(70~100 MPa)氫環境下力學性能的變化。為了確保氫氣在材料中達到飽和狀態,將試樣置于高壓氫氣容器中放置了7 d。隨后通過單軸拉伸試驗,發現HDPE材料在高壓氫氣暴露后的拉伸強度和模量有所增加,他們認為是高壓氫氣的作用改變了材料的分子排列方式,使得材料更加緊密和有序,從而提高了其強度,這與Davis和Pampillo[14]的實驗結果一致,但與Alvine等[12]的研究結果相反。2020年,美國Sandia[15]國家實驗室將HDPE材料暴露在17~86 MPa的循環加壓氫環境下進行100次循環加壓處理,然后通過單軸拉伸試驗檢測HDPE材料的力學性能,結果表明,HDPE材料在高壓氫循環環境中的拉伸性能沒有明顯變化。

綜上所述,對不同氫壓環境下的聚乙烯管材試樣進行拉伸試驗得出以下結論:當氫環境壓力較低時,氫氣對聚乙烯管材拉伸性能的影響不大;在高壓氫氣環境下,聚乙烯管材的抗拉強度會發生變化,但該影響是來自氫氣還是環境壓力目前尚不明確。對于影響聚乙烯管材拉伸性能的臨界氫壓,目前尚未有統一結論,仍需進一步研究。此外,溫度、濕度等其他可能影響臨氫環境下聚乙烯管材拉伸性能的因素需進一步研究。因此,未來應進一步深入研究在不同臨氫環境條件下PE材料的長期拉伸性能變化,以預測和預防潛在的材料性能退化問題。

2 蠕變試驗

蠕變試驗是用于研究材料在恒應力持續加載下發生緩慢塑性變形現象的一種力學性能試驗。蠕變試驗通常在高溫下進行,并且溫度越高,蠕變現象越明顯。蠕變試驗施加了持續的力或應力到材料上,這種應力可以是軸向的、剪切的或多軸應力狀態。蠕變試驗需要持續一段時間,以允許材料在高溫和應力下發生變形。試驗持續時間可以從幾小時到數千小時不等,取決于材料和試驗的要求。

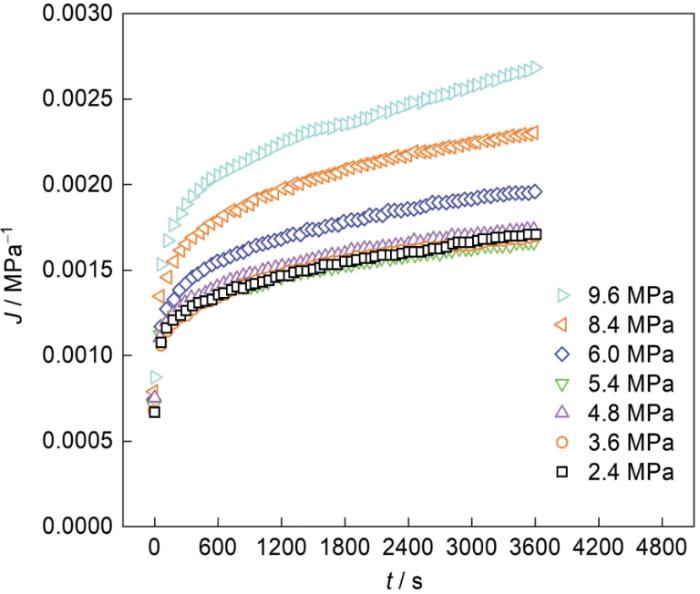

對PE管材進行蠕變試驗的目的是為了測定其在長時間持續受力情況下形變的程度和速度。具體來說,可以得到蠕變強度、蠕變速率、蠕變應力和蠕變壽命4個方面的結果,這些結果對評估PE管材的耐久性和可靠性,以及指導其在實際應用中的設計和使用具有重要意義。蠕變本構模型通過實驗數據和數學方程來描述和預測材料的蠕變行為,李茂東等[16]為了驗證PE100管材蠕變本構模型的準確性,對其進行了蠕變試驗,得到圖5所示的蠕變柔量-時間曲線。試驗結果表明,在應力不超過5.4 MPa時,不同應力水平下的蠕變柔量曲線幾乎重合,表明這些應力作用下的蠕變柔量與應力水平無關,表現出線黏彈性行為。當應力超過5.4 MPa時,不同應力作用下的等時蠕變柔量隨應力水平的提高而增大,表現出非線性黏彈性行為。根據試驗結果,可以使用Findley蠕變模型和Struik蠕變模型對試驗得到的蠕變行為進行比較分析,兩者均可描述PE100管材蠕變行為,并且在模擬高應力下的非線性蠕變行為時Findley模型比Struik模型更準確。Lai和Bakker[17]研究應力和物理老化對HDPE材料蠕變性能的影響,結果表明HDPE表現出很強的非線性蠕變行為,可以利用時間-應力等效原理構造不同應力下的蠕變柔量主曲線。Luo等[18]研究表明HDPE材料的非線性粘彈性行為具有時間依賴性,可以受到溫度、應力水平等多種因素的影響,推導出了時間-溫度-應力的轉移因子,并提出了時間-溫度-應力等效原理。通過該原理,可以從高溫高應力條件下的短期蠕變行為預測低溫低應力條件下的長期蠕變行為。為了明確PE管材的蠕變損傷機理,Hamouda等[19]使用掃描電子顯微鏡觀察和化學分析的方法,確定了PE管材蠕變失效的基本過程。

圖5

在臨氫環境下進行蠕變試驗能夠模擬實際工況下的應力狀況,有助于更準確地評估材料在真實環境中的性能變化規律。2012年,Castagnet等[9]根據時間溫度等效原理分析了3 MPa氫環境下PE管材在20~60 ℃的恒定溫度下短期蠕變曲線,并由此得出20 ℃下的蠕變主曲線,試驗表明,3 MPa氫環境對PE100材料蠕變的影響可以忽略。2015年,Klopffer等[20]在4 MPa的氫氣環境中進行了PE管材的蠕變試驗,結果表明時間-溫度等效原理在常溫空氣和加壓氫氣環境下都適用。2022年,Simmons等[21]研究了Castagnet等[9]在氫環境下對PE管材進行蠕變實驗后的結果,表明Castagnet等[9]僅進行了單一應力的蠕變實驗,缺少氫環境下對預制裂紋或缺口試樣蠕變行為的研究,因此建議在氫環境下對預制裂紋或缺口試樣進行不同恒定應力的蠕變實驗,以更好地理解氫氣對PE蠕變行為的影響。

通過對氫環境以及其他情況下的PE管材蠕變試驗結果進行討論,發現4 MPa以下氫環境對PE材料蠕變的影響可以忽略,時間-溫度等效原理在臨氫環境下依舊適用。然而目前對于臨氫環境下的蠕變試驗較少,無法確定氫環境下PE管材的蠕變損傷機理。同時,未來需要構建臨氫環境下PE管材的蠕變本構模型,方便臨氫環境下PE管道的壽命分析和安全設計。

3 斷裂試驗

斷裂試驗是斷裂力學中確定材料和結構斷裂特性的一種試驗方法。斷裂特性包括脆性轉變溫度(包括無延性轉變溫度、脆性斷裂起始轉變溫度等)、裂紋擴展速率和斷裂韌性等。根據斷裂力學理論,當荷載應力超過許用應力時,材料中的裂紋便會萌生發展。材料的裂紋擴展模式分為:裂紋的擴展方向垂直于加載方向,材料中的裂紋會沿著主應力的方向擴展的Ⅰ型開裂(張開型);裂紋的擴展方向與加載方向平行,但是裂紋表面之間會產生剪切位移的Ⅱ型開裂(滑開型);裂紋模式介于Ⅰ型和Ⅱ型之間,裂紋的擴展方向不完全垂直或平行于加載方向,通常是一個復合的擴展模式的Ⅲ型開裂(復合型)。PE管材實際的開裂模式與Ⅰ型開裂模式一致。

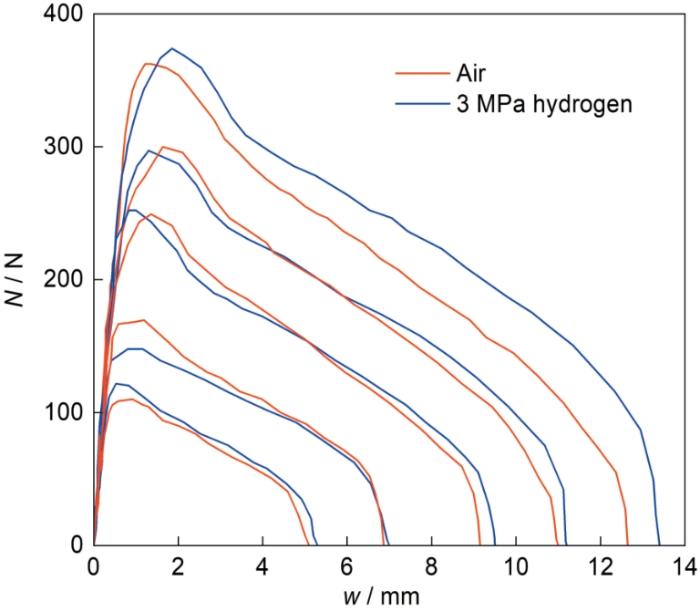

圖6

上述關于PE材料在非氫氣環境與臨氫環境下斷裂試驗研究的結果表明,氫環境對PE材料的斷裂行為沒有影響,PE材料在臨氫環境下的韌性斷裂行為與其在非氫氣環境下一致。但目前對PE材料在臨氫環境下斷裂失效機理的研究還不明確,未來需進一步研究。氫環境下的研究結果在不同應力水平下的適用性,特別是對于高應力和低應力條件下聚乙烯管材斷裂行為的差異,還需要進一步的試驗驗證。

4 疲勞試驗

疲勞失效是材料失效的主要形式之一。通過疲勞試驗,可以獲得材料在不同應力強度因子下的失效時間,進而可預測材料在實際應用中的使用壽命,避免因疲勞失效導致的突然故障。

在管材性能中,慢速裂紋擴展(SCG)是一項重點評價指標,可為準確預測管道的服役壽命提供重要依據[26]。一般常通過疲勞試驗對PE管材的SCG展開研究。國內外研究慢速裂紋擴展的方法包括通過觀察具有特定缺口的管材在受拉伸或彎曲載荷情況下裂紋的發展來研究材料的慢速裂紋增長特性的缺口管(NPT)方法[27];在材料的單邊位置引入缺口,然后施加靜態或動態載荷,觀察裂紋在缺口周圍的擴展情況的賓夕法尼亞單邊缺口(PENT)方法[28];研究有完整缺口的試樣在長期加載條件下材料的蠕變行為以及裂紋擴展的全缺口拉伸蠕變(FNCT)方法[29];在材料的環狀試樣上引入缺口,通過施加應力來模擬實際工作條件下的裂紋增長的缺口環(NRT)方法[30];使用圓棒形試樣,在缺口處施加循環載荷,通過室溫下進行測試,分析裂紋的增長行為的循環載荷缺口圓棒(CRB)試驗方法[31]。

為了解PE管道在長期使用過程中的脆性破壞行為,研究人員對PE管道的壽命評估進行了一系列的加速老化試驗。例如,Nezbedova等[32]研究表明PE管道的壽命受到由于慢速裂紋擴展而引起的脆性破壞的影響,故通過兩個加速試驗(PENT和FNCT)評估了單峰和雙峰分子量分布的PE管道的使用壽命。對于單峰分子量分布的PE材料的分子參數與PENT試驗具有良好的相關性,但對于雙峰分子量分布的PE材料這種直接相關性不存在。由于現代PE管道的SCG抗性增加,傳統測試方法的時間過長。為解決這個問題,Frank和Pinter[33]采用一種快速評估PE管道等級SCG抗性的測試方法—CRB方法對PE管材進行疲勞測試,結果表明CRB方法與FNCT及PENT等試驗方法相比所需試驗時間更短,得到的實驗數據更加精確可靠。該研究還測試了PE材料的慢速裂紋擴展速率,從而預測了PE管材的使用壽命。

圖7

2023年,Byrne等[35]為了研究現有PE管網與氫氣的兼容性,采用了循環賓夕法尼亞邊緣切口試驗(CPENT)方法,結合熔點、結晶度和氧化誘導時間(OIT)等材料性能參數,分析了氫對兩種不同PE管失效時間和典型材料性能的影響。在最大和最小應力強度因子的差值ΔK較大時,用CPENT測試PE63和PE80兩種樣品,結果表明材料的失效時間不受氫氣的影響;在氫氣環境下進行老化會影響在較低ΔK下測試樣品的失效時間;與未在氫環境下老化的管道相比,在最低ΔK = 0.65 MPa·m0.5下測試的PE63樣品在暴露于氫氣90 d后的失效時間幾乎增加了一倍,而晶體結晶度、OIT和熔點變化較小。

與在大氣環境下試驗相比,在不同氫氣壓力下對PE材料進行疲勞試驗的結果表明PE材料的疲勞裂紋擴展顯著增強。在臨氫環境下對PE材料采用CPENT方法,發現在較大ΔK下PE材料的失效時間不受氫氣影響,在較小ΔK下PE材料的失效時間卻會受影響,但對其他材料性能沒有顯著影響。采用CPENT方法對臨氫環境下的PE材料進行疲勞測試所需時間較長,且進行實驗時需要升高溫度也對結果有一定影響,未來可以考慮采用在室溫條件下所需時間較短的CRB法對臨氫環境下的PE材料進行疲勞試驗。

5 結論

本文通過系統梳理和調研聚乙烯管材在非氫氣環境和臨氫環境下拉伸、蠕變、斷裂和疲勞試驗研究,分析總結了氫氣對聚乙烯管材力學性能的影響規律。結果結果表明,在較低的氫壓力下,聚乙烯管材的力學性能受影響較小,可忽略不計;只有在高壓氫環境下,聚乙烯管材的力學性能才會發生顯著變化。基于前人工作的基礎,本文進一步深化了對PE管材在臨氫環境下力學性能的認識,為氫能管道輸送技術的進一步發展和應用提供了重要參考。為了更好地指導聚乙烯管道在輸氫領域中的應用,未來在以下幾個方面仍需開展進一步研究。

(1) 開展更多對照試驗,以明確氫環境對PE管材力學性能的影響是否源自氫氣本身的滲透還是環境壓力的作用。

(2) 進行新型聚乙烯管材的研發,以提高其在氫環境下的力學性能和耐久性,為氫能領域的應用提供更優質的材料選擇。

(3) 為了更全面、真實地評估聚乙烯管材在臨氫環境下的力學性能,并驗證工程設計的合理性,應在臨氫環境中對全尺寸管道進行試驗,而不僅限于對聚乙烯試樣的研究,確保管道在實際運行中能夠承受預期的載荷和環境條件。

(4) 開展摻氫環境下的試驗研究,進一步探究摻氫比對聚乙烯管材力學性能的影響規律。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414