微生物腐蝕是指由微生物的生命活動(dòng)引起的腐蝕,因?yàn)槠鋸V泛存在于油田環(huán)境,近幾年成為了石油行業(yè)的研究熱點(diǎn)。調(diào)研發(fā)現(xiàn),微生物腐蝕會(huì)造成管道腐蝕穿孔、堵塞,從而引起油品泄漏、土壤和水質(zhì)污染等[1-4]諸多危害。據(jù)統(tǒng)計(jì),石油行業(yè)腐蝕造成的經(jīng)濟(jì)損失中約20%由微生物腐蝕引起[5-6]。在役管線出現(xiàn)微生物腐蝕時(shí),只能采取殺菌劑或更換現(xiàn)役管線來(lái)避免微生物腐蝕的危害[7]。因此,開發(fā)耐微生物腐蝕的新材料具有重大的工程意義。

硫酸鹽還原菌(SRB)是誘發(fā)或加速管線鋼腐蝕的典型細(xì)菌,SRB腐蝕分布廣泛且影響很大[8],其造成的損失約占整個(gè)微生物腐蝕損失的一半以上[9]。近年來(lái),已有很多學(xué)者對(duì)SRB腐蝕進(jìn)行了研究。馬鳴蔚等[10]研究了17-4 PH不銹鋼在模擬含SRB海水中的腐蝕,結(jié)果表明,SRB腐蝕產(chǎn)生的FeS和H2S會(huì)加速陽(yáng)極溶解,提高材料的腐蝕速率。陳旭等[11]研究了X70鋼在模擬海泥溶液中的腐蝕,結(jié)果表明,SRB形成的生物膜在金屬表面構(gòu)成了“大陰極小陽(yáng)極”的腐蝕原電池,使X70鋼的耐蝕性下降。LI等[12]研究了SRB生物膜中細(xì)菌的分布對(duì)L245碳鋼腐蝕的影響,結(jié)果表明,SRB生物膜和其腐蝕產(chǎn)物具有陰離子選擇性,H+被困在生物膜和腐蝕產(chǎn)物下,促進(jìn)了生物膜下的酸化,并導(dǎo)致材料的點(diǎn)蝕。舒韻等[13]研究了X80管線鋼在含SRB海水溶液中的腐蝕,結(jié)果表明,SRB生物膜使X80管線鋼發(fā)生了嚴(yán)重點(diǎn)蝕。

研究發(fā)現(xiàn),加入銅可使材料具有耐SRB腐蝕性能[14-16]。據(jù)此,徐大可等[17]研發(fā)了耐微生物腐蝕的含銅雙相不銹鋼(2205-Cu),該材料具有優(yōu)良的殺菌效果,相比普通2205雙相不銹鋼,具有更好的耐點(diǎn)蝕性能。夏葉蔭[18]研發(fā)了一種新型抗菌管線鋼。在SRB環(huán)境中,抗菌元素(Cu、Pb、Cd等)的加入使材料具有耐微生物腐蝕的性能,且隨抗菌元素含量升高,該材料的點(diǎn)蝕數(shù)量和點(diǎn)蝕深度減小。油田環(huán)境復(fù)雜多樣,存在CO2、Cl-等腐蝕性介質(zhì),且不同油田中SRB的含量也不同[19]。

作者以含銅耐微生物腐蝕鋼為研究對(duì)象,模擬高含Cl-、SRB和CO2的油田環(huán)境,在高溫高壓釜中研究了SRB含量對(duì)耐微生物腐蝕材料腐蝕行為的影響,為抗SRB管材的開發(fā)提供理論基礎(chǔ)。

1. 試驗(yàn)

1.1 試樣制備

試驗(yàn)材料選自油田現(xiàn)場(chǎng)取樣的耐微生物腐蝕鋼管道,外徑為139.70 mm,壁厚為7.72 mm,其化學(xué)成分(質(zhì)量分?jǐn)?shù),)為:0.132%C,0.123%Si,0.290%Mn,0.005%P,0.003%S,0.670%Ni,2.070% Cr,0.400%Mo,0.046%V,2.203%Cu,余量Fe。

將試驗(yàn)材料制成50 mm×10 mm×3 mm的掛片試樣(浸泡腐蝕試驗(yàn))和半徑0.6 cm的圓柱形電極試樣(電化學(xué)試驗(yàn))。用焊錫絲將電極試樣背面與銅導(dǎo)線連接,再用環(huán)氧樹脂密封,露出的工作面積為1.13 cm2。試驗(yàn)前,將掛片試樣和電極試樣用砂紙逐級(jí)(至1200號(hào))打磨,然后用丙酮除油、無(wú)水乙醇脫水、冷風(fēng)吹干,放入干燥皿中干燥24 h后,用分析天平(精確至0.1 mg)稱量,記錄腐蝕前試樣的質(zhì)量。

試驗(yàn)介質(zhì)為模擬高含Cl-、SRB和CO2油田環(huán)境的溶液(以下稱模擬溶液),其中含92 818.44 mg/L NaCl、56.22 mg/L KCl、16 899.75 mg/L CaCl2、1 827 mg/L MgCl2·6H2O、61.36 mg/L NaHCO3、349.20 mg/L Na2SO4。

1.2 試驗(yàn)方法

1.2.1 SRB培養(yǎng)和接種

SRB菌種來(lái)自油田現(xiàn)場(chǎng)水,現(xiàn)場(chǎng)富集后采用SRB培養(yǎng)基對(duì)其進(jìn)行培養(yǎng)。培養(yǎng)基的配方為[20]:酵母粉1.0 g/L,乳酸鈉3.5 g/L,檸檬酸鈉5.0 g/L,硫酸鎂2.0 g/L,硫酸鈣1.0 g/L,氯化銨1.0 g/L,磷酸氫二鉀0.5 g/L,去離子水。用冰醋酸調(diào)節(jié)培養(yǎng)基pH至7.0,采用高溫高壓滅菌鍋在121 ℃下滅菌20 min,待培養(yǎng)基冷卻至常溫后,加入經(jīng)紫外消毒30 min的硫酸亞鐵銨0.1 g/L,再將現(xiàn)場(chǎng)富集的SRB以5%(體積分?jǐn)?shù))接種到培養(yǎng)基中密封,通入N2除氧2 h,除氧完成后,置于恒溫(37 ℃)生化培養(yǎng)箱中培養(yǎng)。

SRB接種:培養(yǎng)4 d后,向模擬溶液中加入含SRB的培養(yǎng)基,接種量分別為0.2%、2%、20%(體積分?jǐn)?shù))。采用三次重復(fù)絕跡稀釋法測(cè)細(xì)菌的數(shù)量。

1.2.2 浸泡腐蝕試驗(yàn)

采用體積為3 L的高溫高壓釜進(jìn)行浸泡腐蝕試驗(yàn)。試驗(yàn)前,用NaHCO3溶液將模擬溶液pH調(diào)節(jié)至7.6,并對(duì)其進(jìn)行高溫高壓滅菌,滅菌方式同前。

將紫外燈下滅菌30 min的掛片懸掛于高壓釜中,再用無(wú)菌注射器抽取菌液注射于高壓釜中。將模擬溶液注入高壓釜內(nèi),用N2對(duì)溶液除氧2 h后升溫,待溫度升高至40 ℃后,向高壓釜中充入0.5 MPa CO2氣體,待壓力穩(wěn)定后用N2補(bǔ)壓至6 MPa,然后密封高壓釜進(jìn)行試驗(yàn),試驗(yàn)時(shí)間為15 d。

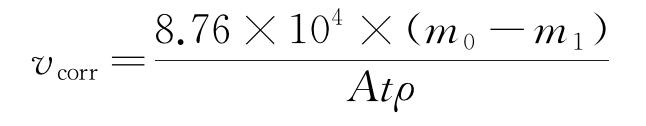

試驗(yàn)結(jié)束后,每組試樣中取出3個(gè)掛片,用去離子水沖洗、在除銹液(鹽酸100 mL、六次甲基四胺10 g加蒸餾水至1 L)中超聲波清洗5 min;用無(wú)水乙醇脫水、冷風(fēng)吹干、放入干燥皿中24 h后,用分析天平稱量。采用失重法計(jì)算腐蝕速率,如式(1)所示。

|

|

(1) |

式中:vcorr為腐蝕速率,mm/a;m0為試樣腐蝕前質(zhì)量,g;m1為試樣腐蝕后質(zhì)量,g;A為試樣在溶液中的工作面積,cm2;t為試驗(yàn)時(shí)間,h;ρ為材料密度,7.86 g/cm3。

剩余的2個(gè)掛片用5%(質(zhì)量分?jǐn)?shù))的戊二醛固化產(chǎn)物膜5 h,再用體積分?jǐn)?shù)25%、50%、75%和100%的酒精逐級(jí)脫水15 min,然后冷風(fēng)吹干。采用NovaNanoSEM場(chǎng)發(fā)射掃描電子顯微鏡(SEM)和能譜儀(EDS)對(duì)腐蝕后試樣的形貌和成分進(jìn)行分析,采用布魯克D8A型X射線衍射儀(XRD)對(duì)腐蝕產(chǎn)物進(jìn)行物相分析。

1.2.3 電化學(xué)試驗(yàn)

電化學(xué)測(cè)試在VersaSTAT 3電化學(xué)工作站上進(jìn)行,激勵(lì)信號(hào)為幅值10 mV的正弦波,測(cè)試頻率范圍為0.01 Hz~100 kHz,動(dòng)電位掃描速率為1 mV/s,電位掃描范圍為-300~+300 mV(相對(duì)于開路電位)。

電化學(xué)測(cè)試前,將整個(gè)電化學(xué)裝置和模擬溶液進(jìn)行滅菌,然后向模擬溶液中接種SRB,滅菌和接菌方式同前。電化學(xué)測(cè)試采用三電極體系:耐微生物腐蝕鋼為工作電極;飽和甘汞電極(SCE)為參比電極;碳棒為輔助電極。向模擬溶液中通入N2除氧2 h后,每天分別于早、中、晚各通入CO2 2 h使溶液為常壓CO2飽和溶液。電極試樣先在模擬溶液中浸泡腐蝕15 d(浸泡成膜),然后進(jìn)行電化學(xué)測(cè)試。待開路電位穩(wěn)定后,先進(jìn)行電化學(xué)阻抗譜(EIS)測(cè)試,然后進(jìn)行極化曲線測(cè)試。

2. 結(jié)果與討論

2.1 腐蝕前后SRB的含量

測(cè)得培養(yǎng)基中SRB含量為2.5×106個(gè)/mL,當(dāng)SRB接種量為0.2%,2%,20%時(shí),腐蝕前模擬溶液中SRB含量分別為5×103、5×104、5×105個(gè)/mL。圖1為腐蝕15 d后模擬溶液中SRB含量。由圖1可見,腐蝕前模擬溶液中SRB接種量越高,腐蝕15 d后SRB含量也越高。但是,由于鹽含量過(guò)高會(huì)讓部分細(xì)菌脫水死亡,營(yíng)養(yǎng)物質(zhì)的消耗也會(huì)導(dǎo)致細(xì)菌衰亡,所以腐蝕15 d后SRB的含量比試驗(yàn)前均減小了一個(gè)數(shù)量級(jí)。

2.2 SRB接種量對(duì)腐蝕速率的影響

圖2為在不同SRB接種量模擬溶液中試驗(yàn)鋼的腐蝕速率。由圖2可見,在SRB、CO2共存環(huán)境中,SRB接種量為0.2%時(shí),腐蝕速率最大,為0.376 6 mm/a,此后,隨著SRB接種量的增加,腐蝕速率減小,當(dāng)SRB接種量增加到20%時(shí),腐蝕速率大幅度減小,為0.100 7 mm/a。可見,在SRB、CO2共存環(huán)境中,隨著SRB接種量增加,腐蝕速率降低。

2.3 腐蝕形貌

圖3為在不同SRB接種量模擬溶液中腐蝕后試驗(yàn)鋼表面SEM形貌。由圖3可見,在不同SRB接種量模擬溶液中腐蝕后,腐蝕產(chǎn)物表面均出現(xiàn)了嚴(yán)重的龜裂現(xiàn)象。這是由于試驗(yàn)鋼為含鉻鋼,鉻元素在試驗(yàn)鋼表面大量富集、脫水之后形成龜裂。當(dāng)SRB接種量為0.2%時(shí),腐蝕產(chǎn)物膜完整地覆蓋于試驗(yàn)鋼表面,放大后可以觀察到,大量棒狀腐蝕產(chǎn)物交織、鑲嵌于產(chǎn)物膜中,腐蝕產(chǎn)物膜疏松、存在大量孔洞,這些孔洞給離子交換提供了便捷的通道。當(dāng)SRB接種量為2%時(shí),腐蝕產(chǎn)物膜較為致密,在膜上出現(xiàn)大量圓環(huán)狀物質(zhì)。當(dāng)SRB接種量為20%時(shí),致密的腐蝕產(chǎn)物膜覆蓋于試驗(yàn)鋼表面,膜層最為光滑。

圖4為在不同SRB接種量模擬溶液中腐蝕后試驗(yàn)鋼截面SEM形貌。當(dāng)SRB接種量為0.2%時(shí),試驗(yàn)鋼表面形成的腐蝕產(chǎn)物膜最厚,平均厚度約為19.60 μm,腐蝕產(chǎn)物層中存在大量的裂紋,腐蝕介質(zhì)易通過(guò)裂紋對(duì)基體造成腐蝕;同時(shí),從截面形貌圖可見腐蝕產(chǎn)物膜與金屬基體結(jié)合面凹凸不平,這也說(shuō)明試驗(yàn)鋼腐蝕較嚴(yán)重。當(dāng)SRB接種量為2%時(shí),形成的腐蝕產(chǎn)物膜厚度次之,平均厚度約為1.39 μm,腐蝕產(chǎn)物層中依然存在裂紋,但裂紋數(shù)量較SRB接種量為0.2%時(shí)減少,導(dǎo)致穿過(guò)膜層的腐蝕性離子數(shù)量減少;截面上大點(diǎn)蝕坑清晰可見,最大點(diǎn)蝕深度約為24.50 μm。當(dāng)SRB接種量為20%時(shí),腐蝕產(chǎn)物膜最薄,平均厚度約為1.82 μm,截面上只觀察到小的點(diǎn)蝕坑,同時(shí)可看到一層致密的腐蝕產(chǎn)物膜覆蓋于基體表面。從截面形貌可以看出,隨著模擬溶液中SRB接種量增大,試驗(yàn)鋼表面形成的腐蝕產(chǎn)物膜的厚度降低,但是膜層更加致密,阻礙腐蝕性介質(zhì)穿透腐蝕產(chǎn)物膜,增強(qiáng)了對(duì)基體的保護(hù),使基體材料腐蝕程度減弱。

2.4 腐蝕產(chǎn)物成分

對(duì)試驗(yàn)鋼表面腐蝕產(chǎn)物進(jìn)行EDS分析,分析位置見圖3,分析結(jié)果見表1。由表1可見,腐蝕產(chǎn)物中含有C、O、S、Cl、Na、Ca、Cr、Fe、Ni等元素,部分位置還含有少量的P、Mg、Si等元素。C和P元素主要來(lái)源于培養(yǎng)基[21],所以隨著SRB接種量增加,引入的培養(yǎng)基越多,C和P元素含量也就越高。

| 位置 | 質(zhì)量分?jǐn)?shù)/% | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | O | P | S | Cl | Na | Ca | Mg | Si | Cr | Fe | Ni | |

| 1 | 4.2 | 17.2 | - | 12.3 | 0.7 | - | 3.9 | 0.1 | 1.2 | 14.1 | 13.2 | 33.1 |

| 2 | 1.1 | 12.5 | - | 9.1 | 1.4 | - | 2.8 | - | 0.4 | 14.6 | 23.6 | 34.5 |

| 3 | 4.1 | 13.0 | - | 17.0 | 0.7 | 0.3 | 1.2 | 0.3 | - | 4.9 | 10.3 | 48.2 |

| 4 | 6.7 | 32.7 | 0.2 | 2.3 | 2.8 | 26.9 | 2.3 | - | 0.5 | 9.3 | 13.1 | 3.2 |

| 5 | 9.7 | 45.1 | - | 0.5 | 1.4 | 24.1 | 4.1 | - | - | 1.1 | 12.9 | 1.1 |

| 6 | 6.1 | 34.1 | 0.3 | 3.2 | 3.9 | 3.2 | 4.8 | - | - | 23.3 | 16.5 | 4.6 |

| 7 | 10.1 | 32.9 | 2.6 | 5.3 | 0.6 | 0.2 | 2.8 | - | 2.4 | 20.7 | 18.9 | 3.5 |

當(dāng)SRB接種量為0.2%時(shí),在完整腐蝕產(chǎn)物(位置1)、桿狀腐蝕產(chǎn)物(位置2)、顆粒狀腐蝕產(chǎn)物(位置3)處,Ni、S元素均出現(xiàn)明顯富集。當(dāng)SRB接種量為2%時(shí),在膜上凸起的圓環(huán)狀腐蝕產(chǎn)物(位置4)及絮狀腐蝕產(chǎn)物(位置5)處,Na含量最高,該處腐蝕產(chǎn)物應(yīng)為鈉化合物,完整腐蝕產(chǎn)物(位置6)處,Cl元素含量相對(duì)較高,表明有害的Cl-在此處聚集。Cl-會(huì)穿透腐蝕產(chǎn)物膜促進(jìn)點(diǎn)蝕的形成,因此在截面形貌中出現(xiàn)了點(diǎn)蝕坑。當(dāng)SRB接種量為20%時(shí),在致密腐蝕產(chǎn)物膜(位置7)處,Ni元素未出現(xiàn)富集,但S元素含量明顯上升,致密腐蝕產(chǎn)物膜的成分有可能是FeS。

2.5 腐蝕產(chǎn)物物相

圖5為在不同SRB接種量模擬溶液中腐蝕后試驗(yàn)鋼表面腐蝕產(chǎn)物的XRD譜。當(dāng)SRB接種量為0.2%時(shí),腐蝕產(chǎn)物主要為FeCO3和Ni3S2。EDS分析結(jié)果表明,在完整腐蝕產(chǎn)物(位置1)、桿狀腐蝕產(chǎn)物(位置2)、顆粒狀腐蝕產(chǎn)物(位置3)處,Ni、S元素均出現(xiàn)明顯富集,因此桿狀腐蝕產(chǎn)物和顆粒狀腐蝕產(chǎn)物均為Ni3S2,只是形狀不同。腐蝕產(chǎn)物中的FeCO3是由CO2腐蝕產(chǎn)生的,而Ni3S2則是在存在S源(溶解在水中含硫物質(zhì))的情況下富集的Ni與S發(fā)生反應(yīng)生成的產(chǎn)物[22]。當(dāng)SRB接種量為2%時(shí),腐蝕產(chǎn)物主要為FeS,未檢測(cè)出FeCO3。FeS是SRB參與腐蝕形成的產(chǎn)物,由于其含量較少,衍射峰的強(qiáng)度不高。腐蝕產(chǎn)物中未檢測(cè)出FeCO3是因?yàn)镕eS的溶度積遠(yuǎn)高于FeCO3,FeS的形成會(huì)阻礙FeCO3的形成[22]。當(dāng)SRB接種量為20%時(shí),腐蝕產(chǎn)物主要為FeS,但是其峰值很低。根據(jù)截面形貌分析可知,此時(shí)腐蝕產(chǎn)物膜薄,XRD很容易穿過(guò)腐蝕產(chǎn)物層,造成FeS衍射峰顯現(xiàn)困難。

2.6 電化學(xué)阻抗譜

在不同SRB接種量模擬溶液中浸泡15 d后試驗(yàn)鋼的電化學(xué)阻抗譜如圖6所示。由圖6(a)可見,隨著SRB接種量增加,阻抗弧半徑增大,說(shuō)明在SRB、CO2共存環(huán)境中SRB含量越多,試驗(yàn)鋼的耐蝕性越高。|Z|0.01 Hz與腐蝕速率呈負(fù)相關(guān)[13]。由圖6(b)可見,隨著SRB接種量增加,|Z|0.01 Hz增大,試驗(yàn)鋼的耐蝕性提高。同時(shí),從Bode圖的相位角變化可見,當(dāng)SRB接種量為0.2%時(shí),其相頻圖中只有一個(gè)相位角θ最大值,當(dāng)SRB接種量達(dá)到2%、20%時(shí),出現(xiàn)了兩個(gè)相位角最大值。結(jié)合其表面形貌以及XRD分析結(jié)果推測(cè),這可能是因?yàn)镾RB接種量增大,腐蝕產(chǎn)物膜中FeS的形成和吸附特性發(fā)生了改變[23]。

圖7為在不同SRB接種量模擬溶液中浸泡15 d后試驗(yàn)鋼電化學(xué)阻抗譜對(duì)應(yīng)的等效電路圖。圖中,Rs為溶液電阻,Cf為腐蝕產(chǎn)物膜電容,Rct為電荷傳遞電阻,Rf為腐蝕產(chǎn)物膜電阻,Cdl為雙電層電容,Qf、Qdl分別為替代具有彌散效應(yīng)腐蝕產(chǎn)物膜電容和雙電層電容的常相位角元件(包含兩個(gè)參數(shù):電容導(dǎo)納Y和無(wú)量綱指數(shù)n)。

為了進(jìn)一步對(duì)阻抗數(shù)據(jù)進(jìn)行分析,采用ZSimWin軟件對(duì)電化學(xué)阻抗譜進(jìn)行擬合,擬合結(jié)果見表2。由表2可見,在模擬溶液中浸泡15 d后,隨著SRB接種量增加,腐蝕產(chǎn)物膜中形成的FeS導(dǎo)電性增強(qiáng)[24],因此Rf減小。同時(shí),由于最終形成一層致密的FeS腐蝕產(chǎn)物膜,阻止了鐵原子的陽(yáng)極溶解過(guò)程,陽(yáng)極反應(yīng)受到抑制[25],因此Rct增大。在不同SRB接種量模擬溶液中浸泡15 d后,膜電阻和電荷轉(zhuǎn)移電阻之和的順序?yàn)椋?i style="box-sizing: border-box;">Rf+Rct)20% SRB>(Rf+Rct)2% SRB>(Rf+Rct)0.2% SRB。這說(shuō)明在SRB、CO2共存環(huán)境中,隨著SRB接種量增多,試驗(yàn)鋼的耐蝕性增強(qiáng)。

| SRB接種量/% | Rs/(Ω·cm2) | Cf/(F·cm2) | Yf/(S·s-n·cm-2) | nf | Rf/(Ω·cm2) | Cdl/(F·cm-2) | Ydl/(S·s-n·cm-2) | ndl | Rct/(Ω·cm2) |

|---|---|---|---|---|---|---|---|---|---|

| 0.2 | 1.068 0 | 9.793×10-4 | - | - | 55.38 | 7.060×10-4 | - | - | 120 |

| 2 | 0.953 3 | - | 2.200×10-4 | 1 | 2.50 | - | 9.381×10-4 | 0.893 9 | 554 |

| 20 | 1.253 0 | - | 2.273×10-4 | 0.929 1 | 1.15 | - | 1.783×10-3 | 0.695 4 | 4301 |

2.7 極化曲線

圖8為在不同SRB接種量模擬溶液中浸泡15 d后試驗(yàn)鋼的極化曲線。用Tafel直線外推法進(jìn)行擬合,得到自腐蝕電位Ecorr、腐蝕電流密度Jcorr以及陰、陽(yáng)極Tafel斜率βc和βa,結(jié)果如表3所示。

| SRB接種量/% | Ecorr/mV | Jcorr/(μA·cm-2) | βa/(mV·dec-1) | βc/(mV·dec-1) |

|---|---|---|---|---|

| 0.2 | -694.0 | 24.23 | 54.97 | 131.38 |

| 2 | -759.7 | 24.00 | 124.51 | 68.56 |

| 20 | -756.9 | 8.65 | 198.12 | 71.82 |

由圖8和表3可見,在SRB接種量為0.2%的模擬溶液中,陽(yáng)極反應(yīng)以活化溶解為主,其陰極Tafel斜率βc大于陽(yáng)極Tafel斜率βa,試驗(yàn)鋼的腐蝕速率受陰極反應(yīng)控制。當(dāng)SRB接種量增加至2%和20%時(shí),測(cè)得的極化曲線形狀相似,陽(yáng)極Tafel斜率βa均大于陰極Tafel斜率βc,這表明此時(shí)腐蝕速率受陽(yáng)極反應(yīng)控制。由于SRB含量隨接種量增加而增加,混合于腐蝕產(chǎn)物膜中的SRB代謝產(chǎn)物FeS增加,試樣表面形成致密的FeS腐蝕產(chǎn)物膜,陽(yáng)極溶解反應(yīng)受到抑制,腐蝕速率受陽(yáng)極反應(yīng)控制。由表3還可見,當(dāng)模擬溶液中SRB接種量為0.2%、2%、20%時(shí),腐蝕電流密度分別為24.23、24.00、8.65 μA/cm2,這說(shuō)明隨著SRB接種量增加,腐蝕電流密度明顯下降,試驗(yàn)鋼的耐蝕性提高。電化學(xué)測(cè)試結(jié)果表明,在SRB、CO2共存環(huán)境中,隨著SRB接種量增加,試驗(yàn)鋼的耐蝕性提高。該結(jié)論和腐蝕浸泡試驗(yàn)的結(jié)論一致。

3. 結(jié)論

(1)在總壓6 MPa、CO2分壓0.5 MPa環(huán)境中,SRB可以抑制耐微生物腐蝕鋼的CO2腐蝕,SRB含量越多,均勻腐蝕速率越小。但是,SRB可能會(huì)促進(jìn)點(diǎn)蝕的發(fā)生和發(fā)展。當(dāng)SRB接種量達(dá)到20%時(shí),試樣表面將形成一層致密的具有保護(hù)性的FeS膜,腐蝕速率和點(diǎn)蝕抗尺寸明顯減小。

(2)在總壓6 MPa、CO2分壓0.5 MPa環(huán)境中,當(dāng)SRB接種量為0.2%時(shí),試樣表面腐蝕產(chǎn)物主要為FeCO3和Ni3S2,當(dāng)SRB接種量為2%和20%時(shí),腐蝕產(chǎn)物主要為FeS。

(3)在總壓6 MPa、CO2分壓0.5 MPa環(huán)境中,SRB含量越多,試樣的阻抗弧半徑越大,耐微生物腐蝕鋼的耐蝕性越好。當(dāng)SRB接種量為0.2%時(shí),陽(yáng)極反應(yīng)以活化溶解為主,腐蝕速率受陰極反應(yīng)控制,當(dāng)SRB接種量增加到2%和20%時(shí),由于SRB含量增多后,試樣表面致密FeS腐蝕產(chǎn)物膜生成,陽(yáng)極反應(yīng)受到抑制,腐蝕速率受陽(yáng)極反應(yīng)控制

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414