腐蝕疲勞是指金屬材料在循環應力或脈動應力和腐蝕介質共同作用下,所產生的脆性斷裂的腐蝕形態。在腐蝕介質和交變應力的共同作用下,金屬的疲勞極限大大降低,因而會過早地破裂。這種破壞要比單純交變應力造成的破壞(即疲勞)或單純腐蝕造成的破壞嚴重得多,而且有時腐蝕環境不需要有明顯的侵蝕性。船舶的推進器、渦輪和渦輪葉片、汽車的彈簧和軸、泵軸和泵桿及海洋平臺等常出現這種破壞。

總體概況

腐蝕疲勞試驗目的包括測定材料在給定環境下的腐蝕疲勞壽命、測定材料在給定環境下的條件腐蝕疲勞臨界應力場強度因子范圍或條件臨界腐蝕疲勞極限應力、測定材料在給定環境和給定應力范圍下裂紋擴展速率、研究緩蝕劑或其他防護效果及研究影響腐蝕疲勞裂紋擴展各因素的作用及腐蝕疲勞斷裂機理。曲線常用的腐蝕疲勞試驗方法是在腐蝕環境中進行疲勞試驗,實驗室腐蝕疲勞試驗可分為兩類:循環失效試驗和裂紋擴展試驗。

腐蝕疲勞是指金屬材料在循環應力或脈動應力和腐蝕介質共同作用下,所產生的脆性斷裂的腐蝕形態。在腐蝕介質和交變應力的共同作用下,金屬的疲勞極限大大降低,因而會過早地破裂。這種破壞要比單純交變應力造成的破壞(即疲勞)或單純腐蝕造成的破壞嚴重得多,而且有時腐蝕環境不需要有明顯的侵蝕性。船舶的推進器、渦輪和渦輪葉片、汽車的彈簧和軸、泵軸和泵桿及海洋平臺等常出現這種破壞。

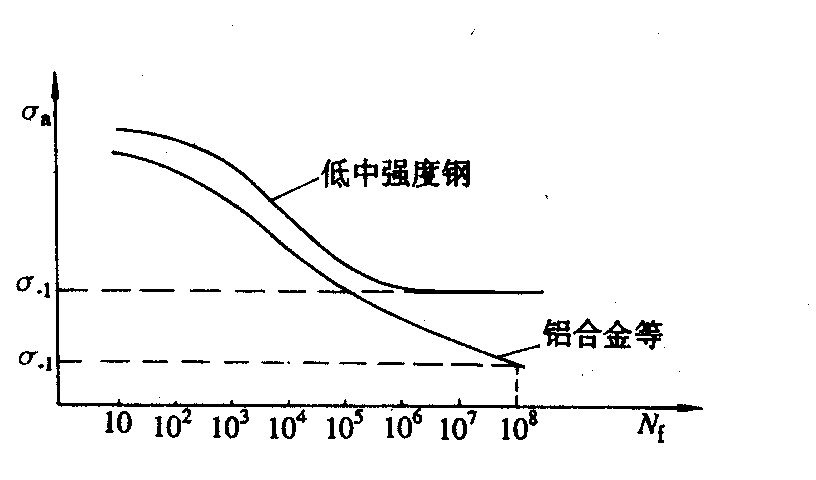

工程材料的疲勞性能是通過疲勞試驗得出的疲勞曲線(一般稱S-N曲線)來確定的,即建立應力幅值σa與相應的斷裂循環周次Nf的關系。隨著疲勞應力降低,發生疲勞斷裂所需的循環周次增加,把經歷無限次循環而不發生斷裂的最大應力稱為疲勞極限。它與應力比R(又稱應力不對稱系數)有關, 在 時的疲勞極限記作σ-1.通常低、中強度鋼具有明顯的疲勞極限;而高強鋼、不銹鋼、鋁合金等往往不存在疲勞極限,而只能以材料在疲勞壽命為N時不發生疲勞斷裂的最大應力稱作材料的條件疲勞極限或疲勞強度。

圖1 不同金屬的疲勞曲線

產生腐蝕疲勞的金屬材料中有碳鋼、低合金鋼、奧氏體不銹鋼以及鎳基合金和其他非鐵合金等。腐蝕疲勞一般按腐蝕介質進行分類,有氣相腐蝕疲勞和液相腐蝕疲勞。從腐蝕介質作用的化學機理上分,氣相腐蝕疲勞過程中,氣相腐蝕介質對金屬材料的作用屬于化學腐蝕;而液相腐蝕疲勞通常指在電解質溶液環境中,液相腐蝕介質對金屬材料的作用屬于電化學腐蝕。腐蝕疲勞按試驗控制的參數,又分為應變腐蝕疲勞和應力腐蝕疲勞。前者是控制應變量,得到應變量與腐蝕疲勞壽命的關系;后者是控制試驗應力,得到應力與腐蝕疲勞壽命的關系。

腐蝕疲勞是構件在循環載荷和腐蝕環境共同作用下,腐蝕疲勞損傷在構件內逐漸積累,達到某一臨界值時,形成初始疲勞裂紋。然后,初始疲勞裂紋在循環應力和腐蝕環境共同作用下逐步擴展,即發生亞臨界擴展。當裂紋長度達到其臨界裂紋長度時,難以承受外載,裂紋發生快速擴展,以至斷裂。因此,對于光滑試件的腐蝕疲勞過程包括裂紋形成、亞臨界擴展和快速擴展,以至斷裂等過程。

腐蝕疲勞的特點有:腐蝕疲勞不存在疲勞極限;與應力腐蝕相比,腐蝕疲勞沒有這種選擇性,幾乎所有的金屬在任何腐蝕環境中都會產生腐蝕疲勞,發生腐蝕疲勞不需要材料-環境的特殊組合;金屬的腐蝕疲勞強度與其耐蝕性有關;腐蝕疲勞裂紋多起源于表面腐蝕坑或缺陷,裂紋源數量較多;腐蝕疲勞斷裂是脆性斷裂,沒有明顯的宏觀塑性變形。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414