專題 | 2024-T62 鋁合金涂層外場腐蝕環境下電化學性能研究

新一代飛機在海洋環境下使用時,將承受惡劣的海洋環境條件的影響,要經受鹽霧、高低溫、濕熱、光照以及化學污染等有害環境要素的腐蝕作用。腐蝕是引起–飛機結構強度下降的重要要素之一[1,2] ,每年由腐蝕而造成的經濟損失十分巨大。鋁合金本身具有良好的力學性能和電性能,但其耐蝕性能差,其外表面需要防腐蝕處理或者涂覆層來保護,防止鋁合金發生腐蝕致使其力學性能等降低[3] 。目前已有關于機體鋁合金材料表面涂層失效的研究報道[4-10] ,但已有的研究主要針對實驗室加速模擬腐蝕試驗,而對真實外場涂層失效行為研究報道較少。

近年快速發展起來的電化學阻抗技術對涂層耐蝕性能檢測起到了很大的推動作用,能夠有效、原位、實時的現場無損檢測涂層耐蝕性能[11-14] 。本工作主要針對自然腐蝕環境下鋁合金涂層體系腐蝕失效性能,開展了 2024-T62 鋁合金涂層體系在濕熱暴露、紫外照射、鹽霧等綜合腐蝕環境下的戶外大氣暴露試驗,通過研究兩種防腐蝕涂層體系戶外大氣暴露試驗前后分別在 3.5%NaCl 溶液中的電化學阻抗譜變化,比較不同涂層體系自然腐蝕環境下的耐蝕性能,篩選確定某型裝備用防腐蝕涂層體系。

1 實驗部分

1.1 試驗件及試驗條件試驗材料

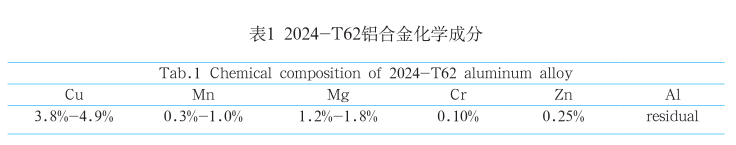

采用2024-T62鋁合金2.0厚薄板,其化學成分如表 1 所示,屬于Al-Cu-Mg 系列鋁合金,高強度硬鋁,常采用陽極氧化處理與涂漆方法或表面加包鋁層以提高其抗腐蝕性能,主要用于制作各種高負荷的零件和構件,如飛機的龍骨梁零件、蒙皮、隔框、翼肋、翼梁、鉚釘等。試驗件側重腐蝕關鍵件,配以典型的防護體系,試驗件表面處理采用鉻酸陽極化,再進行鉻酸鹽封閉,N1 鋁合金試驗件涂層體系為新型納米涂料(40 ~ 50)μm 與防腐底漆(8 ~ 12)μm 和 蒙 皮 面 漆(40 ~ 50)μm,N2 鋁合金試驗件涂層體系為防腐底漆(15~25)μm和蒙皮面漆(40~50)μm。試驗件經過表面處理后,內表面噴涂 TS70-60 底漆,外表面噴涂 TB06-9+TS96-71 面漆,新型納米涂料為有機 - 無機納米聚硅氧烷涂料,固化條件為常溫固化 7 天。

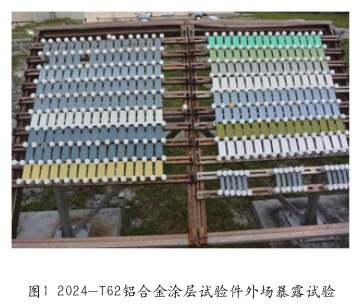

本次外場試驗周期為 3 年時間,綜合考慮腐蝕環境中的主要因素,參考濕熱暴露、紫外照射、鹽霧為典型的腐蝕環境要素,選取西沙試驗站永興島為外場自然暴露試驗場,西沙試驗站具有高溫、高濕、高鹽霧及強太陽輻射的惡劣氣候特點,是我國熱帶海洋氣候環境的典型代表,類似于美國 CASS 譜使用環境,CASS 譜為美國空軍制定并應用于某型飛機結構亞熱帶沿海地區服役環境條件下的涂層加速試驗環境譜,從而可以真實模擬飛機涂層腐蝕環境下的涂層耐蝕性能,圖 1 為 2024-T62 鋁合金涂層試驗件西沙外場暴露試驗。

1.2 電化學阻抗測試

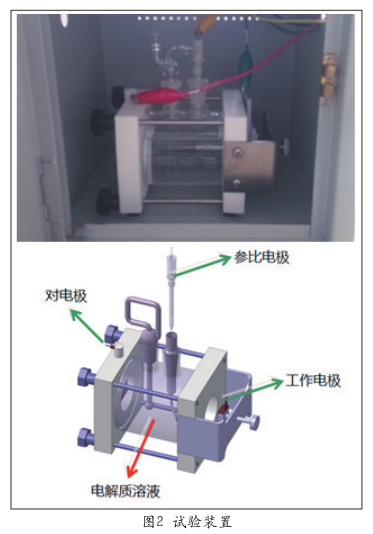

涂層耐蝕性能采用電化學阻抗方法測試,按照 ASTM STP 866 表面涂層電化學阻抗測試方法進行[15] ,測試位置為試驗件平整部分,每組試驗件為 3 件,電化學阻抗測試裝置如圖 2 所示。電化學阻抗譜測量采用 CS350 電化學測量系統(武漢科思特儀器公司),激勵信號為幅值 10 mV 的正弦波信號,測量頻率為 10 5 ~ 10 -1 Hz。電化學測量采用三電極工作體系,電解池為特制的聚四氟乙烯和玻璃材質,參比電極為飽和甘汞電極(SCE),輔助電極為 Pt 電極,工作電極表面積為 2 cm 2 ,試驗材料為2024-T62 鋁合金,實驗中所涉及的電勢均相對于飽和甘汞電極電勢。

所 有 電 化 學 阻 抗 譜 測 試 均 在3.5%NaCl 溶液中進行。測試之前,所用的試驗件均經 3.5%NaCl 溶液浸泡處理,試驗完成后相關試驗數據采用Zview 軟件擬合得出。所用玻璃儀器均經 H 2 SO 4 /K 2 Cr 2 O 7 洗液充分浸泡處理,使用前用二次蒸餾水洗凈并烘干。

2 結果與討論

2.1 N1試驗件的電化學阻抗性能測試

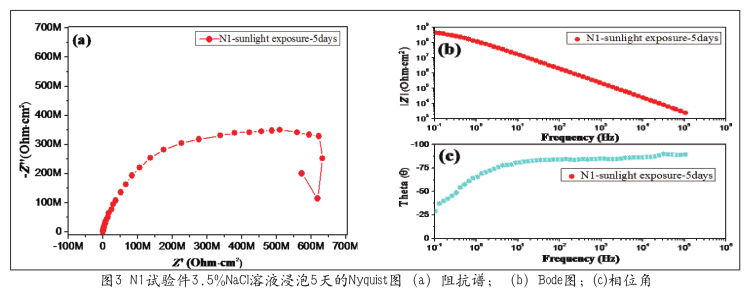

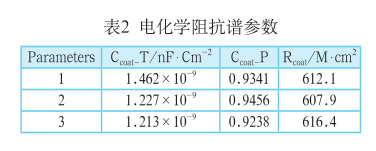

對西沙試驗站暴曬 3 年的試驗件 N1在 3.5%NaCl 溶液浸泡 5 天后的電化學阻抗譜進行了研究。圖 3 給出了 N1 試驗件的 Nyquist 圖譜。從圖 3(a)中可以看出,阻抗譜主要表現為單一容抗弧,這與電極 / 電解質界面性質的不均勻性以及界面電容的介質損耗相關。實際測量的高阻體系阻抗譜曲線在高頻區較為穩定,低頻區出現了少量的雜散點,這是由于涂層阻抗值過高,導致通過的電流極小,超出了監測極限,因而出現了較大幅度的振動。

從電化學 Nyquist 圖上可以看出,試驗件 N1 的 Bode 圖上 |Z| 與 f 在雙對數坐標上表現為斜率近似為 -1 的直線,這是相位角頻率曲線在較寬范圍接近 -90°,如圖 3(b)、(c)所示,電化學阻抗譜表現為一個時間常數特征,在 Nyquist 圖上阻抗表現為單容抗弧特征,說明此時涂層體系完好,與基體形成了一個電容,涂層作為一個屏蔽層阻擋了腐蝕介質和鋁合金基體的直接接觸,鋁合金基體不發生腐蝕,N1 涂層經過三年的西沙外場暴露試驗后表現完好,具有較好的耐腐蝕性能。

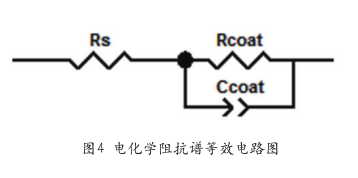

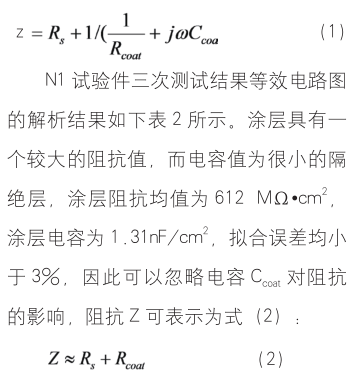

根據阻抗譜具有單容抗弧的特點,利用 Zview 軟件進行阻抗譜擬合,建立了相應的高阻涂層的等效電路。圖 4 為簡化的等效電路圖,其中R s 為溶液電阻,C coat 表示雙電層電容,R coat 表示電荷轉移電阻。阻抗 Z 如式(1)所示:

2.2 溶液浸泡對N1涂層體系耐腐蝕性能的影響

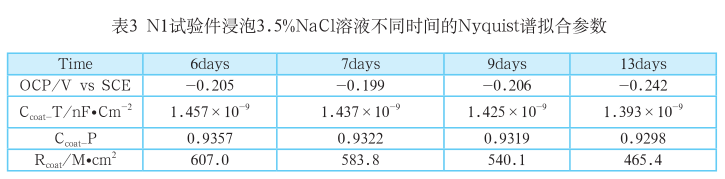

圖 5 為 N1 試驗件在 3.5% NaCl 溶液中浸泡不同時間后測試所得 Nyquist圖,表 3 為擬合參數。涂層對溶液中水分吸收是影響其性能的主要因素之一[16] 。涂層在水溶液中浸泡時,水分不斷的擴散至涂層,導致涂層電容增加,阻抗值減小。通過對 N1 試驗在 3.5%NaCl 溶液中分別浸泡 6 天、7 天、9 天、13 天后,其電化學阻抗譜圖依然表現為單容抗弧特征,并沒有發生阻抗譜圖根本性的變化,阻抗數據為同一數量級,表明涂層體系依然完好,溶液浸泡沒有根本改變涂層的耐腐蝕性能。從表 3 來看,試驗件開始浸泡時,開路電位一直為正,且波動較大,浸泡 5 天后,開路電位降至 -0.25Vvs SCE,隨著浸泡時間的增加,連續多天對試驗件進行電化學阻抗測試,發現 C coat- T 值不斷的增大,Rcoat 值不斷的減小,阻抗模值曲線和相位角曲線都有所下降(如圖5(b)、(c)所示),說明隨著在 3.5% NaCl 溶液的浸泡時間增加,涂層的介電常數、比電導均將增大,增加了涂層表面的濕潤度,提高了涂層導電性能。

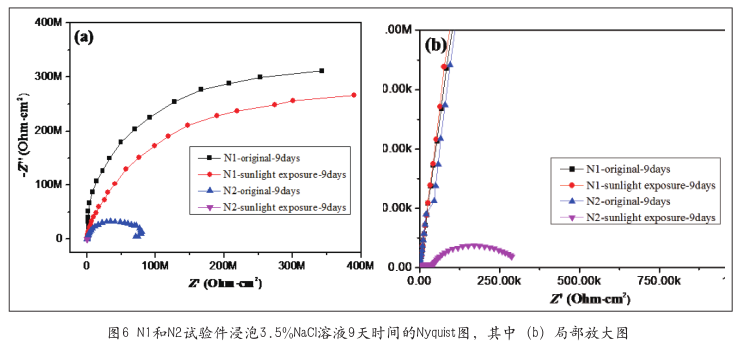

2.3 N1和N2涂層體系的耐腐蝕性能比較圖 6 為兩種不同涂層體系電化學阻抗譜圖,表 4 為擬合參數,可以看出,N1 涂層體系試驗件戶外暴露試驗前后,測試得其阻抗半徑分別為 591.72MΩ.cm 2 、540.15MΩ.cm 2 , 阻 抗 半 徑基本未發生變化,阻抗譜表現為單容抗弧特征,由此可以說明涂層 N1 具有較強的耐腐蝕性能,表明防護體系中涂覆(40 ~ 50)μm 新型納米涂料增強了涂層體系的抗腐蝕性能。

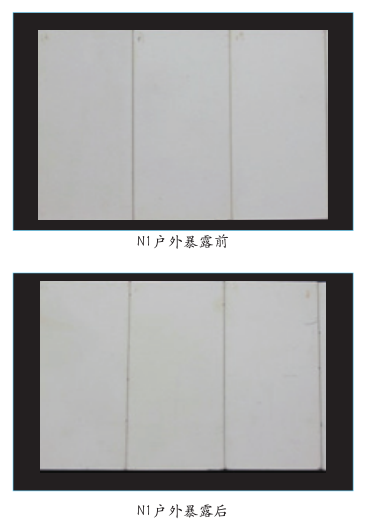

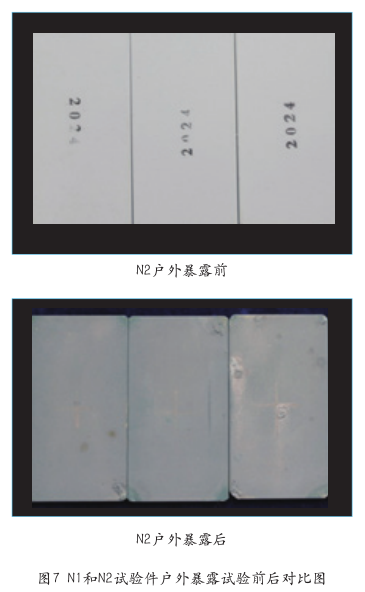

圖 6(b)為局部放大圖,圖中顯示N2 涂層體系經過西沙暴露試驗后,阻抗譜發生了較大變化,阻抗值明顯減小,暴露后的試驗件阻抗值出現兩個時間常數,Nyquist 圖上出現了明顯的兩個容抗弧,高頻區出現了一個容抗弧,低頻區容抗弧表現為涂層性質的常數,高頻區容抗弧為雙電層充放電過程,新出現的容抗弧和時間常數說明溶液已經抵達金屬 / 涂層體系,腐蝕介質由擴散遷移至金屬基體表面并發生了電化學反應,腐蝕過程由介質通過涂層孔隙的擴散控制過程完全轉變為金屬基體腐蝕的電化學活化控制,原始件的涂層阻抗值由18.77 MΩ.cm 2 下降至0.0422MΩ.cm 2 ,此時涂層的保護性能急劇下降甚至已經喪失,表明 N2 涂層體系暴露試驗后涂層發生了嚴重的腐蝕失效,從而導致了涂層阻抗下降。電化學阻抗方法可以在較寬的頻率范圍內對涂層體系進行測量,可得到不同頻率下涂層電容、微孔電阻及涂層下基底腐蝕反應電阻、雙電層電容等與涂層性能及涂層破壞過程有關的信息,適用于涂層破壞的動力學過程。此外,按照 GB/T 1766-2008《色漆和清漆涂層老化評級方法》標準檢測了涂層起泡、開裂、剝落、粉化和失光5 項指標評定試件損傷 / 失效程度[17] ,圖 7 為 N1 和 N2 試驗件戶外暴露試驗前后對比圖,圖中可以看出 N1 試驗件戶外暴露試驗后表面涂層未有明顯的變化,N2 試驗件戶外暴露試驗后表面涂層有明顯的起泡和開裂現象,表 5 為涂層起泡、開裂、剝落、粉化和失光 5 項指標評定試件損傷 / 失效程度,進一步驗證了電化學測試結果。由此表明 N1 試驗件涂層體系的耐蝕性能優于 N2 試驗件涂層體系。3 結論(1)利用電化學阻抗測試方法研究了西沙暴露試驗件涂層體系耐蝕性能,并建立了高阻涂層等效電路,可簡單等效為涂層阻抗和涂層電容的并聯電路。N1 試驗件涂層體系經過西沙暴露試驗后,浸泡 3.5%NaCl 溶液5 天時間涂層電化學阻抗值高達 312.1MMΩ.cm 2 ,具有較強的耐蝕性能。

(2)隨著在 3.5% NaCl 溶液的浸泡時間增加,涂層的介電常數、比電導均增大,增加了涂層表面的濕潤度,提高了涂層導電性能,但是涂層表現為單容抗弧特征,阻抗數據為同一數量級,表明涂層體系依然完好,溶液浸泡沒有根本改變涂層的耐腐蝕性能。

(3)對比分析了 N1 和 N2 試驗件西沙暴露試驗前后涂層耐腐蝕性能,交流阻抗曲線以及涂層電容和電阻的解析結果表明 N1 試驗件涂層體系優于 N2 試驗件涂層體系的耐蝕性能。N2 試驗件暴露試驗后 Nyquist 圖上出現了明顯的兩個容抗弧,腐蝕介質由擴散遷移至金屬基體表面并發生了電化學反應,腐蝕過程由介質通過涂層孔隙的擴散控制過程完全轉變為金屬基體腐蝕的電化學活化控制,說明 N2 抗暴露能力明顯弱于 N1試驗件涂層體系。

● 作者簡介

金濤,男,漢族,1984 年生,博士后,高級工程師,2014 年畢業于北京航空航天大學獲得材料物理與化學專業博士學位,荊門市龍泉英才計劃“產業高端創新人才”,2015 年被評為中航工業通飛“專業技術領軍后備人才”,北京航空航天大學科研流動站在站博士后(2017 年 7 月出站)。主要從事航空材料相關方向的研究工作,在中國特種飛行器研究所腐蝕防護與控制研究中心主要從事飛機抗腐蝕設計、腐蝕損傷監測與分析等技術工作,現在主要負責管理腐蝕中心預先研究課題(包括工信部民機科研、海裝、空裝、國防科工局等渠道預先研究課題),分管結構腐蝕防護與控制航空科技重點實驗室日常運行工作,現擔任工信部民機專項科學技術研究“通用飛機水上使用的新型密封與防腐蝕測試技術研究”課題負責人,組織申報成功工信部民機科研“大型水陸兩棲飛機結構腐蝕防護與控制技術研究”和《水陸兩棲飛機結構腐蝕防護與控制設計標準研究》項目,參與了多款型號研制的頂層文件編寫工作。長期跟蹤并開展并突破了飛機結構腐蝕監測技術,研制出飛機結構腐蝕在線監測系統,實現了飛機工程化應用。發表學術論文 30 余篇,其中 SCI 收錄 18 篇,EI 收錄 3 篇;申請專利 4 項,授權 1 項,受理 3 項。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8135

腐蝕與“海上絲綢之路”

點擊數:6475