劉安強1,肖葵1,董超芳1 ,邢士波1,2,李曉剛1,魏丹3

1北京科技大學(xué)腐蝕與防護(hù)中心,北京,中國,100083

2河北工程大學(xué)機電學(xué)院,邯鄲,中國,056038

3中國科協(xié)學(xué)會服務(wù)中心,北京,中國,100081

Email: liuaq509@yahoo.cn

作者簡介:

劉安強,男,漢族,1979年5月出生,甘肅省平?jīng)鍪腥耍本┛萍即髮W(xué)在讀博士研究生。

2004年畢業(yè)于昆明理工大學(xué)機械系,獲得學(xué)士學(xué)位,2007年畢業(yè)于昆明理工大學(xué)材料加工專業(yè),獲得碩士學(xué)位,2007.3 ~2009.8在攀枝花鋼鐵研究院工作,主要從事釩產(chǎn)品技術(shù)研發(fā)工作。

2009年9月考入北京科技大學(xué)材料科學(xué)與工程學(xué)院,攻讀博士學(xué)位,師從李曉剛教授。主要研究方向為材料腐蝕與防護(hù)、材料腐蝕壽命評估及預(yù)測。

劉安強

摘 要:采用電弧噴涂技術(shù)在Q235鋼板表面制備出了純鋅及鋅鋁偽合金涂層,并對涂層的性能進(jìn)行了測試。考察了兩種涂層在鹽霧實驗中的耐蝕性能,利用掃描電鏡和X射線衍射儀分析了涂層組織結(jié)構(gòu)及涂層表面腐蝕產(chǎn)物的相結(jié)構(gòu),測試了涂層在3.5%NaCl溶液中的電化學(xué)特性。結(jié)果表明:涂層均勻致密、孔隙率小,與基體結(jié)合良好。鹽霧實驗768 h后,純鋅涂層表面腐蝕產(chǎn)物主要為羥基氯化鋅(Zn5(OH)8Cl2H2O),鋅鋁偽合金涂層表面腐蝕產(chǎn)物主要為羥基氯化鋅(Zn5(OH)8Cl2H2O)、堿式碳酸鹽化合物(Zn0.71Al0.29(OH)2(CO3)0.145?xH2O)及尖晶石結(jié)構(gòu)的氧化物 (ZnAl2O4);極化曲線測試結(jié)果表明:鋅鋁偽合金涂層的自腐蝕電流密度小于純鋅涂層,表現(xiàn)出更優(yōu)越的防腐性能。

關(guān)鍵詞:電弧噴涂;鋅鋁偽合金涂層;鹽霧實驗;耐蝕性

1 引言

對鋼鐵結(jié)構(gòu)件進(jìn)行長期保護(hù),特別是對那些要求在服役期內(nèi)不維護(hù)或少維護(hù)的特大型、重要的鋼鐵構(gòu)件,熱噴涂技術(shù)是最有效和最經(jīng)濟的長效防腐方法。近20年來,電弧噴涂因具有生產(chǎn)效率高、能耗少、成本低、操作靈活方便等特點[1],而獲得了迅速發(fā)展,目前國際上已部分取代火焰噴涂和等離子噴涂,成為最熱門的熱噴涂技術(shù)[2]。電弧噴涂技術(shù)應(yīng)用范圍十分廣泛,涵蓋了防腐、耐磨、高溫沖蝕及絕熱等領(lǐng)域[3,4]。

Zn是熱噴涂防腐蝕施工中使用最早且最多的涂層材料,Zn涂層具有電化學(xué)活性的優(yōu)點,對鋼鐵基體能夠提供有效的陰極保護(hù),又具有阻擋腐蝕介質(zhì)的隔離防護(hù)作用。但其腐蝕產(chǎn)物稍溶于水導(dǎo)致Zn涂層的腐蝕率較高,使涂層消耗較快[5]。Al涂層因在大氣中極易形成致密的Al2O3薄膜而具有很好的鈍化保護(hù)作用[6],且腐蝕產(chǎn)物不溶于水而使均勻腐蝕速度大大降低,但噴Al涂層組織是由許多保護(hù)性的氧化物薄層包覆的片狀物組成,它對點蝕和機械損傷比較敏感[7,8]。目前,Zn-Al合金涂層是研究較多、應(yīng)用廣泛的金屬復(fù)合涂層。但當(dāng)Al的質(zhì)量分?jǐn)?shù)大于15%時,將導(dǎo)致合金材料的脆性增大,使合金絲的加工非常困難,影響其應(yīng)用。本文采用電弧噴涂技術(shù)制備了純Zn及Zn-Al偽合金涂層,通過鹽霧實驗及電化學(xué)研究,并結(jié)合涂層腐蝕后表面形貌及腐蝕產(chǎn)物X-射線衍射分析,對Zn及Zn-Al偽合金涂層在含Cl-環(huán)境中的耐蝕性能進(jìn)行了評價。

2 實驗材料及方法

2.1 實驗材料

基體材料采用Q235鋼板,噴涂材料為Φ3mm的Zn絲材和Φ2mm的Al絲材。噴涂前,將基體表面用丙酮清洗,然后對基體表面進(jìn)行噴砂處理。

2.2涂層制備及表征

使用SFT-12A型電弧噴涂成套裝置制備涂層,噴涂工藝參數(shù)為:電壓30 V,電流160~220 A,噴涂距離160~200 mm,空氣壓力0.65 MPa;涂層厚度約為50 μm。采用FEI Quanta250環(huán)境掃描電鏡(ESEM)觀察涂層試樣橫截面的顯微組織形貌及鹽霧實驗后涂層試樣的表面形貌,并結(jié)合EDS能譜儀定量分析腐蝕產(chǎn)物的化學(xué)成分;利用日本理學(xué)Dmax-RC旋轉(zhuǎn)陽極X射線衍射儀分析涂層鹽霧實驗后腐蝕產(chǎn)物的相結(jié)構(gòu)。

2.3涂層性能測試方法

采用Nicon-300型立式金相顯微鏡和TCI金相圖像分析系統(tǒng)軟件,以灰度法測定孔隙率。涂層顯微硬度測量在Leica VMHT 30M型顯微硬度計上進(jìn)行,測量時施加的載荷為50 g,持續(xù)時間15秒。

鹽霧實驗按照ASTM B117-97 標(biāo)準(zhǔn)進(jìn)行,試驗設(shè)備為美國Q-Panel 公司的Q-Fog CCT1100 型循環(huán)腐蝕鹽霧箱,試驗條件為:5%±0.5%中性NaCl 溶液連續(xù)鹽霧,pH 范圍為6.5~7.2,箱體溫度控制在(35±1)℃。取樣周期設(shè)定為48、96、192、384和768 h,鹽霧實驗后的試樣用去離子水沖洗、干燥后進(jìn)行表面形貌觀察和電化學(xué)測試。

極化曲線測量在PrincetonVMP3電化學(xué)工作站上進(jìn)行,采用三電極體系,以涂層試樣為工作電極,有效面積為10 mm×10 mm,飽和甘汞電極(SCE)為參比電極,鉑電極為輔助電極。測試溫度為室溫,腐蝕介質(zhì)為3.5%NaCl溶液,測試前試樣在溶液中浸泡30 min,待電位穩(wěn)定后開始測量,電位掃描速度為0.6mV/s。

3結(jié)果與討論

3.1涂層組織觀察

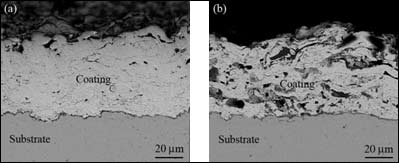

圖1為電弧噴涂純鋅和鋅鋁偽合金涂層的橫截面SEM形貌。從圖中可以看出,涂層呈現(xiàn)出典型的層狀結(jié)構(gòu)特征,組織致密,無粗大孔隙或夾雜,變形顆粒之間咬合較好,相互交錯成波浪式堆疊,涂層與基體結(jié)合良好。EDS分析表明:純鋅涂層由單一的純鋅相組成,鋅鋁偽合金涂層由深色區(qū)域的富Al相、淺色區(qū)域的富Zn相交替組成。由Zn-Al二元相圖可知,Zn-Al偽合金涂層組織為富Al的α相和富Zn的β相兩相組成,其中α為Al基固溶體,β相為Zn基固溶體。

圖1. 涂層橫截面SEM形貌 (a) 純鋅涂層 (b) 鋅鋁偽合金涂層

3.2 涂層性能測試

3.2.1涂層孔隙率

涂層的孔隙率測試結(jié)果如表1所示。從表中可以看出,相比較于純鋅涂層,鋅鋁偽合金涂層的孔隙率較小。這是由于鋅鋁偽合金涂層在噴涂過程中Zn和Al的熔化溫度不同,鋅熔滴會填充到鋁顆粒熔滴撞擊時引起的缺陷中,降低了涂層的孔隙率。對于防腐蝕涂層來說,涂層孔隙率越小,意味著涂層越致密,其耐腐蝕性能越好。#p#副標(biāo)題#e#

表1. 涂層孔隙率測試結(jié)果

| 涂層 | 試樣1 | 試樣2 | 試樣3 | 平均值 |

| 純鋅 | 5.8% | 5.2% | 4.9% | 5.3% |

| 鋅鋁偽合金 | 4.5% | 3.9% | 4.8% | 4.4% |

3.2.2涂層顯微硬度測試

表2為純鋅及鋅鋁偽合金涂層顯微硬度測試結(jié)果。從表中可以看出,純Zn涂層平均顯微硬度為17.8 HV,鋅鋁偽合金涂層平均顯微硬度為44.2HV,前者明顯低于后者。這主要歸因于鋅鋁偽合金涂層中存在大量富Al相,從而強化了整個涂層,使得涂層的整體硬度提高。因此其硬度要高于純Zn涂層。

表2. 涂層顯微硬度測試結(jié)果

| 涂層 | 顯微硬度/HV | 平均值/HV | ||||

| 純鋅 | 18.1 | 18.5 | 15.4 | 20.2 | 17.0 | 17.8 |

| 鋅鋁偽合金 | 42.8 | 44.9 | 41.7 | 39.1 | 52.4 | 44.2 |

3.3涂層在鹽霧環(huán)境中腐蝕行為

鹽霧實驗加速腐蝕過程中,純鋅和鋅鋁偽合金涂層樣品的腐蝕結(jié)果見表3.結(jié)果表明:純鋅涂層樣品暴露96 h時,涂層表面出現(xiàn)了少量的白銹;暴露192 h時,表面被白銹覆蓋;暴露768 h時,樣品表面上生成了疏松、多孔的胞狀腐蝕產(chǎn)物,同時局部出現(xiàn)了紅色銹點。鋅鋁偽合金涂層樣品暴露48 h時,表面無明顯變化;暴露192 h時,表面出現(xiàn)了少許白色腐蝕產(chǎn)物;當(dāng)暴露時間延長到768 h后,涂層表面形成了致密的白色腐蝕產(chǎn)物層,沒有觀察到紅色的銹點。

表3. 涂層鹽霧實驗不同時間后表面腐蝕狀況測試結(jié)果

| 時間/h | 純鋅涂層 | 鋅鋁偽合金涂層 |

| 48 | 稍有變色 | 無變化 |

| 96 | 表面出現(xiàn)了少量白銹 | 表面變暗、涂層變模糊 |

| 192 | 表面出現(xiàn)100%白銹 | 表面出現(xiàn)了少量白銹 |

| 384 | 表面白銹層逐漸變厚 | 表面出現(xiàn)50%~60%白銹 |

| 768 | 局部出現(xiàn)了紅色銹點,銹層疏松多孔 | 無紅銹,表面形成較致密的白色銹層 |

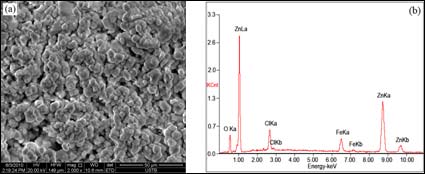

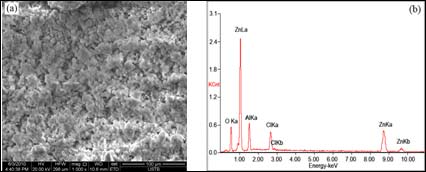

圖2和圖3分別為純鋅和鋅鋁偽合金涂層樣品鹽霧實驗768 h后的表面形貌與EDS分析。從圖2(a)中可以看出,純鋅涂層表面形成了一層厚厚的胞狀腐蝕產(chǎn)物,腐蝕產(chǎn)物層疏松多孔。EDS分析表明:純鋅涂層表面腐蝕產(chǎn)物由Zn、O、Cl 和Fe元素組成(圖2(b)),表明明基體已經(jīng)開始腐蝕,純鋅涂層作為單獨的防護(hù)層在鹽霧環(huán)境中的防腐蝕能力是有限的。從圖3(a)中可以看出,鋅鋁偽合金涂層表面生成了較致密的白色腐蝕產(chǎn)物層。EDS分析表明:鋅鋁偽合金涂層表面腐蝕產(chǎn)物由Al、Zn、O 和 Cl元素組成(圖3(b))。由于鋅鋁偽合金涂層中存在大量富Zn的β相和富Al的α相,而這種組織特征在一定程度上對Zn-Al偽合金涂層的耐蝕性能產(chǎn)生有利的影響,α相和β相交替存在,協(xié)同發(fā)揮了Al的鈍化保護(hù)作用和Zn的犧牲保護(hù)作用,提高了涂層的防腐蝕性能。

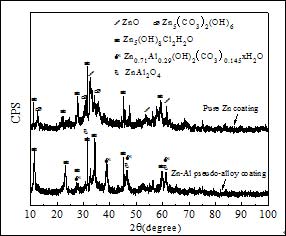

圖4為純鋅和鋅鋁偽合金涂層鹽霧實驗768 h后腐蝕產(chǎn)物的XRD圖譜。從圖中可以看出,純鋅涂層表面生成的腐蝕產(chǎn)物主要為羥基氯化鋅(Zn5(OH)8Cl2H2O)、氧化鋅(ZnO)及堿式碳酸鹽(Zn5(CO3)2(OH)6),這些腐蝕產(chǎn)物微溶于水,使得涂層的耐蝕性能降低;鋅鋁偽合金涂層表面除生成羥基氯化鋅外,還有堿式碳酸鹽化合物(Zn0.71Al0.29(OH)2(CO3)0.145?xH2O)及尖晶石結(jié)構(gòu)的氧化物(ZnAl2O4),在涂層表面形成致密的保護(hù)層,有效地封閉涂層中的孔隙,切斷腐蝕介質(zhì)滲透到基體,進(jìn)一步提高涂層的耐蝕性。

圖2. 純鋅涂層鹽霧實驗768 h后的SEM圖片及EDS分析結(jié)果

(a) SEM圖片 (b) EDS分析譜線

圖3. 鋅鋁偽合金涂層鹽霧實驗768 h后的SEM圖片及EDS分析結(jié)果

(a) SEM圖片 (b) EDS分析譜線

圖4. 涂層鹽霧實驗768 h后的XRD圖譜

3.4極化曲線測試結(jié)果

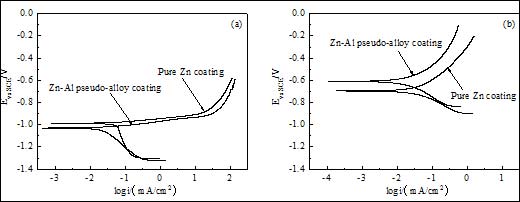

圖5是純鋅和鋅鋁偽合金涂層樣品在3.5% NaCl溶液中的極化曲線。從圖中可以看出(圖5(a)),二者極化曲線的形狀相似,鋅鋁偽合金涂層的自腐蝕電位為-1.03V(vs SCE),純鋅涂層的自腐蝕電位為-0.988V(vs SCE),根據(jù)腐蝕熱力學(xué)可知在相同條件下前者具有更活潑的腐蝕傾向,能提供更好的陰極保護(hù);鋅鋁偽合金涂層的腐蝕電流密度(1.85×10-2 mA?cm-2)小于純鋅涂層(5.43×10-2 mA?cm-2),說明其具有良好的耐腐蝕性能。鹽霧實驗768 h后樣品的極化曲線可以看出(圖5(b)),兩種涂層自腐蝕電位明顯正移,鋅鋁偽合金涂層自腐蝕電位達(dá)到-0.61 V(vs SCE),純鋅涂層自腐蝕電位達(dá)到-0.6695V(vs SCE)。鋅鋁偽合金涂層腐蝕電流密度為1.2×10-2mA?cm-2,小于純鋅涂層(2.57×10-2mA?cm-2),說明前者生成的腐蝕產(chǎn)物層較致密,減緩了涂層的腐蝕速率,起到了更有效的保護(hù)作用。

圖5. 涂層在3.5% NaCl溶液中的極化曲線 (a) 原始涂層 (b) 鹽霧實驗768 h后的涂層

4結(jié)論

(1)采用電弧噴涂技術(shù)制備出純鋅及鋅鋁偽合金涂層,涂層均勻致密、孔隙率小,與基體結(jié)合良好,涂層厚度約為50 μm。

(2)鹽霧實驗768 h后,純鋅涂層表面生成的腐蝕產(chǎn)物主要為羥基氯化鋅(Zn5(OH)8Cl2H2O);鋅鋁偽合金涂層表面腐蝕產(chǎn)物主要為羥基氯化鋅(Zn5(OH)8Cl2H2O)、堿式碳酸鹽化合物(Zn0.71Al0.29(OH)2(CO3)0.145?xH2O)及尖晶石結(jié)構(gòu)的氧化物(ZnAl2O4)。與純鋅涂層相比,鋅鋁偽合金涂層腐蝕產(chǎn)物層更加致密。

(3)動電位極化測試結(jié)果說明,鋅鋁偽合金涂層可以為基體提供良好的陰極保護(hù),其腐蝕電流密度小于純鋅涂層,表現(xiàn)出更優(yōu)越的防腐蝕性能。

References(參考文獻(xiàn))

[1]Dongxing Fu, Binshi Xu, Qingfen Li, et al. Research Status of High Velocity Arc Spraying Technology in Anti-corrosion Engineering Field[J]. Materials Review, 2007, 21(3): 94-96 (Ch)。

付東興,徐濱士,李慶芬,等。 高速電弧噴涂技術(shù)在防腐工程領(lǐng)域的研究現(xiàn)狀[J]. 材料導(dǎo)報,2007,21(3):94-96.

[2]Qi Zhu, Zhenping Lu, Quan Liu, et al. The Research on the Properties of High Corrosion-resistant Alloy Coating Prepared by Electric Arc Spraying Technique[J]. China Surface Engineering, 2008, 21(3): 22-25 (Ch)。

朱琦,陸振平,柳泉,等。 電弧噴涂法制備高耐蝕合金涂層及其性能研究[J]. 中國表面工程,2008,21(3):22-25.

[3]T Nakayama, H Wake, K Ozawa, et al. Electrochemical prevention of marine biofouling on a novel titanium-nitride-coated plate formed by radio-frequency arc spraying[J]. Appl Microbiol Biotechnol, 1998, 50(4): 502-508.

[4]Liuho Chiu, Chunchin Chen, Chihfu Yang. Improement of corrosion properties in an aluminum-sprayed AZ31 magnesium alloy by a post-hot pressing and anodizing treatment[J]. Surface and Coatings Technology, 2005, 191(2-3): 181-187.

[5]Irving Bob. Thermal-sprayed zinc coatings defend steel and concrete bridges[J]. Welding Journal, 1993, 22(9): 119-124.

[6]Yongxiong Chen, Binshi Xu, Yi Xu, et al. The Development of Thermal Spraying Zn-Al Alloy Anticorrosive Coating[J]. Materials Review, 2006, 20(4): 70-73 (Ch)。

陳永雄,徐濱士,許一,等。 熱噴涂Zn-Al合金防腐涂層技術(shù)的研究進(jìn)展[J]. 材料導(dǎo)報,2006,20(4):70-73.

[7]T Lester, D J Kingerley, S J Harris, et al. Thermally sprayed composite coatings for enhanced corrosion protection of steel structures[C]. Proceedings of the 15th Thermal Spray Conference. France, May. 1998: 49-55.

[8]Qinghua Ma, Jianping Yin, Zuojing Dong. Anticorrosion Mechanism of Thermal Spraying Aluminum Composite Coating in Marine Environment[J]. Materiais Protection, 2006, 35(6): 14-15 (Ch)。

馬青華,尹建平,董作敬。 海洋環(huán)境熱噴涂鋁復(fù)合涂層保護(hù)機理分析[J]. 材料保護(hù),2002,35(6):14-15.

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414