劉璐1,楊志剛1,張弛1,上田光敏2,河村憲一2,丸山俊夫2

1清華大學(xué)材料科學(xué)與工程系 先進(jìn)材料教育部重點實驗室,北京,中國,100084

2東京工業(yè)大學(xué)大學(xué)院理工學(xué)研究科 材料工學(xué)專攻,東京,日本,152-8552

*通訊作者. Email: liu-lu07@mails.tsinghua.edu.cn, zgyang@tsinghua.edu.cn, chizhang@mail.tsinghua.edu.cn,

mueda@mtl.titech.ac.jp, kawamura@mtl.titech.ac.jp, maruyama@mtl.titech.ac.jp

作者簡介

劉璐,河北人,2003年9月進(jìn)入北京科技大學(xué)材料科學(xué)與工程學(xué)院學(xué)習(xí),2007年7月本科畢業(yè)后免試進(jìn)入清華大學(xué)材料科學(xué)與工程系直接攻讀博士學(xué)位。攻讀博士學(xué)位期間,參加清華大學(xué)-東京工業(yè)大學(xué)聯(lián)合培養(yǎng)項目,赴日留學(xué)并于2010年3月獲得東京工業(yè)大學(xué)碩士學(xué)位。主要科研方向為合金鋼的相變及高溫氧化研究。在鋼中馬氏體-奧氏體相變的組織遺傳機理與影響因素,高溫氧化過程中氧化膜的形成規(guī)律、氧化動力學(xué),水蒸汽加速耐熱鋼高溫氧化的機理,以及晶粒尺寸、逆變奧氏體等對合金在干燥及水蒸汽氣氛下氧化行為的影響等方面展開了大量較深入的基礎(chǔ)和實驗研究。作為學(xué)生主要負(fù)責(zé)人參與了兩項國家自然科學(xué)基金項目,一項國際合作項目(日本三菱重工公司)。共發(fā)表學(xué)術(shù)論文4篇,參加國際及國內(nèi)學(xué)術(shù)會議多次并做口頭報告,與國內(nèi)外同行建立了密切的交流和合作。曾獲得2004-2005年度北京市三好學(xué)生,2008-2009年度日本政府(文部科學(xué)省)獎學(xué)金,2005-2006年度北京科技大學(xué)“十佳團支書”、優(yōu)秀共產(chǎn)黨員,2009-2010年度清華大學(xué)研究生社會實踐先進(jìn)個人,2010-2011年度清華大學(xué)材料科學(xué)與工程系優(yōu)秀研究生干部等榮譽。

摘 要:本文研究了逆變奧氏體對Fe-13Cr-5Ni合金在700 ℃氧化行為的影響。結(jié)果表明:相比于馬氏體單相,氧化前預(yù)先存在的逆變奧氏體可將氧化速率降低一個數(shù)量級,明顯提高了合金的抗氧化性能。全馬氏體樣品氧化形成雙層膜結(jié)構(gòu),由Fe2O3外層和富Cr的(Fe, Cr)2O3內(nèi)層構(gòu)成。含有馬氏體和逆變奧氏體的樣品,在氧化反應(yīng)初期,由于奧氏體的氧滲透率明顯低于馬氏體,有助于合金更快的形成Cr2O3,但引起兩相的不均勻氧化。隨著氧化時間的增長,不均勻氧化的現(xiàn)象逐漸消失,氧化膜由Fe2O3外層和Cr2O3內(nèi)層構(gòu)成。最后將氧化與相變結(jié)合,討論了具有馬氏體和奧氏體雙相的Fe-13Cr-5Ni合金的高溫氧化機理,并提出其氧化模型。

關(guān)鍵詞:逆變奧氏體;Fe-Cr-Ni合金;高溫氧化;奧氏體形成;氧滲透率

1 引言

Cr-Ni系馬氏體型耐熱鋼因具有優(yōu)良的高低溫力學(xué)性能和高溫抗氧化性能而廣泛應(yīng)用于火電、核電等電力工業(yè)領(lǐng)域[1]。為了改善材料的韌性,實際生產(chǎn)中常通過恰當(dāng)?shù)臒崽幚矸绞剑@得微觀組織為馬氏體和彌散分布在馬氏體板條邊界的逆變奧氏體的兩相結(jié)構(gòu)[2]。鋼中的相組成由此發(fā)生變化。根據(jù)文獻(xiàn)報道[3],相組成對高溫氧化行為亦具有很大的影響。因此,研究逆變奧氏體對耐熱鋼高溫氧化行為的影響具有重要的意義。

目前對于雙相合金的氧化已經(jīng)展開了大量的研究[4-7],其氧化行為較為復(fù)雜,具體可歸納為三類[5]:第一類是合金中的兩相獨立氧化,形成不均勻的氧化膜;第二類是兩相在氧化的過程中互相配合形成均勻氧化膜;最后一類是由富含溶質(zhì)的第二相提供溶質(zhì),形成該溶質(zhì)的氧化物,導(dǎo)致合金-氧化物界面下出現(xiàn)富含溶質(zhì)的第二相的耗盡層。先前對雙相合金的氧化研究多基于與氧化動力學(xué)和氧化物形貌相關(guān)的氧化行為[8],對于雙相合金與可與之比較的單相合金的氧化行為的區(qū)別則報道較少[5, 9]。同時,逆變奧氏體對合金氧化行為的影響也尚未見報道。

由于馬氏體和奧氏體的成分,氧化物的形成速度等存在較大差異,相比于馬氏體單相合金,馬氏體-奧氏體雙相合金的氧化行為將更為復(fù)雜。本文將系統(tǒng)探討逆變奧氏體對Fe-13Cr-5Ni合金高溫氧化行為的影響,并闡明馬氏體和奧氏體雙相合金的高溫氧化機理。

2 實驗方法

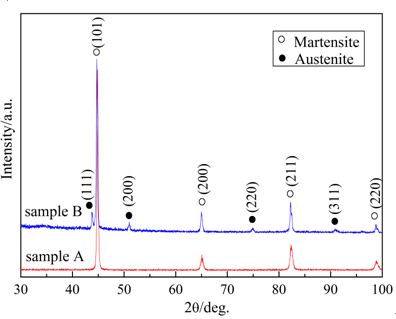

實驗材料采用真空電弧熔煉的Fe-Cr-Ni模型合金,其化學(xué)成分為Fe-12.9Cr-5.2Ni (wt%)。經(jīng)過適當(dāng)?shù)恼鸷突鼗鹛幚矸绞将@得全馬氏體組織以及含有馬氏體和逆變奧氏體的兩類樣品(下文中分別稱為樣品A和B)。利用XRD步進(jìn)掃描測量奧氏體相的含量,選取奧氏體(200)、(220)、(311)和馬氏體(200)、(211)晶面的衍射線計算確定其相對含量[10]。同時,使用透射電鏡觀察樣品中馬氏體和奧氏體的形貌和分布。

氧化試樣用240~2000#砂紙依次磨平后,用0.5 μm 的金剛石研磨膏進(jìn)行表面拋光處理,氧化前經(jīng)酒精超聲清洗。兩類樣品均在Ar-21 vol%O2氣氛下進(jìn)行等溫氧化實驗。氧化溫度選取該類材料使用的上限溫度700 ℃。

氧化增重實驗在熱重分析天平中進(jìn)行,該天平分辨率為10-5 mg。利用光學(xué)顯微鏡(OM),掃描電子顯微鏡(SEM)和X射線能譜(EDS),電子探針顯微分析(EPMA),原子力顯微鏡(AFM),俄歇電子能譜(AES)以及X射線衍射儀(XRD)等觀察、分析氧化產(chǎn)物的表面、斷面形貌、物相組成和成分分布等。

3 結(jié)果與討論

3.1 合金氧化前的相組成與分布

氧化實驗用Fe-13Cr-5Ni合金的XRD圖譜如圖1所示,樣品A為全馬氏體相,樣品B中含有6.2 vol%的奧氏體相。圖2為與圖1對應(yīng)的顯微組織。樣品A具有典型的板條馬氏體組織,樣品B為馬氏體和彌散分布在馬氏體板條間隙的薄膜狀逆變奧氏體的兩相結(jié)構(gòu)。使用EDS對逆變奧氏體及與其鄰近的馬氏體成分進(jìn)行了測定,計算后的均值如表1所示。結(jié)果顯示,馬氏體中Ni含量低于合金中平均含量(5.2 wt%), 逆變奧氏體中的Ni含量明顯高于材料的平均Ni含量。逆變奧氏體中有奧氏體化元素Ni富集。

圖1. 樣品A和B氧化前的XRD圖譜

圖2. 樣品A與B氧化前的TEM照片 (a) 樣品A(b) 樣品B明場像 (c)樣品B暗場像

表1. 氧化實驗樣品及其成分(wt%)

| Fe-13Cr-5Ni alloy | Phase | Chemical composition (wt%) | ||

| Fe | Cr | Ni | ||

| Sample A | Martensite | 81.9 | 12.9 | 5.2 |

| Sample B | Martensite+ 6.2 vol% Austenite |

83.5 | 13.1 | 3.4 |

| 78.8 | 12.4 | 8.8 | ||

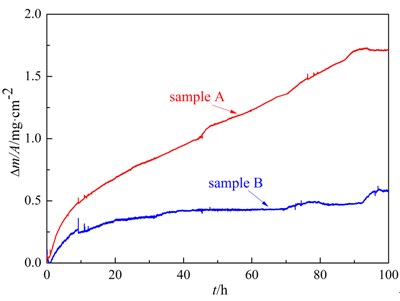

3.2氧化動力學(xué)

圖3為Fe-13Cr-5Ni合金的兩類樣品在700 ℃的等溫氧化動力學(xué)曲線。氧化前含有逆變奧氏體的樣品B的氧化速率明顯低于具有全馬氏體組織的樣品A。兩類樣品的氧化過程均近似遵循拋物線定律,(Δm/A)2=2kpt,其中Δm/A為樣品單位面積氧化增重,kp為拋物線速率常數(shù),t為氧化時間。經(jīng)擬合計算,樣品A和B的拋物線速率常數(shù)分別為1.36×10-2 mg2cm-4h-1和1.67×10-3 mg2cm-4h-1。由此可見,氧化前預(yù)先存在的逆變奧氏體可將氧化速率降低一個數(shù)量級。與馬氏體單相組織相比,逆變奧氏體的存在明顯提高了Fe-13Cr-5Ni合金的高溫抗氧化性能。#p#副標(biāo)題#e#

圖3. Fe-13Cr-5Ni合金700 ℃等溫氧化動力學(xué)曲線

3.3 氧化物表面形貌

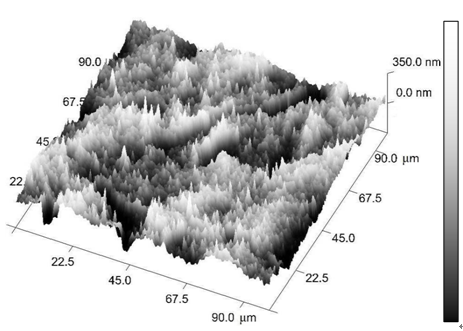

樣品A和B氧化24 h后的表面形貌如圖4所示。對比光學(xué)顯微照片圖4(a)和(c)可以明顯看出,樣品A被均勻氧化,而樣品B表面則呈現(xiàn)兩種不同的形貌,一些區(qū)域只被輕微氧化,而另一些區(qū)域氧化稍嚴(yán)重。總體來講,樣品A明顯比樣品B氧化嚴(yán)重。SEM顯微照片顯示,樣品A表面已被氧化物顆粒完全覆蓋(圖4(b)),而樣品B的氧化膜并不連續(xù),基體表面沒有被氧化物完全覆蓋(圖4(d))。為了進(jìn)一步研究樣品B表面氧化產(chǎn)物的不均勻性,采用原子力顯微鏡對樣品B氧化24 h后的表面形貌進(jìn)行了表征,三維形貌模擬如圖5所示。分析表明,樣品B表面起伏較大,光學(xué)顯微鏡下呈現(xiàn)兩種不同顏色的氧化膜在原子力顯微鏡下呈現(xiàn)不同的高度,即氧化膜厚度不一致。經(jīng)統(tǒng)計,兩種氧化膜的厚度相差100~150 nm。

圖4. (a)~(b)樣品A和(c)~(d)樣品B氧化24 h后的表面形貌

圖5. 樣品B氧化24 h后表面的AFM三維形貌

3.4 氧化物相鑒定與成分分布

圖6為樣品A等溫氧化24、48、96 h后的XRD圖譜。α-Fe峰的存在表明氧化膜足夠薄,X射線可以穿透并進(jìn)入合金基體。由于Fe2O3和Cr2O3的峰位非常接近且容易重峰,分辨比較困難,因此標(biāo)定氧化物為M2O3(M=Fe或Cr)剛玉型結(jié)構(gòu)。

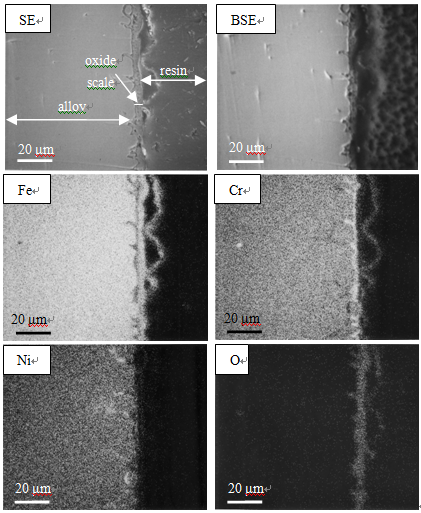

圖7為樣品A氧化24 h后的SEM/EPMA截面形貌以及元素面分布結(jié)果。樣品A氧化后基體晶界處氧化膜以樹根狀突出伸入到合金基體,并形成雙層氧化膜。結(jié)合XRD結(jié)果分析可知,氧化膜外層為Fe2O3,內(nèi)層為富Cr的(Fe, Cr)2O3。由于Cr的選擇性氧化,Ni在合金/氧化物界面富集。

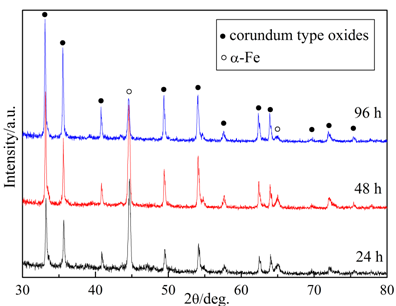

樣品B等溫氧化24、48、96 h后的XRD圖譜如圖8所示。雖然樣品B氧化24小時后表現(xiàn)出不均勻氧化,但XRD結(jié)果顯示其氧化產(chǎn)物一致,均為Cr2O3。而隨著氧化時間增長,逐漸有Fe2O3生成。與樣品A的XRD結(jié)果不同的是,由于Fe2O3后出現(xiàn),Cr2O3和Fe2O3的峰位沒有完全重合,因此能夠分辨出這兩種氧化產(chǎn)物。

采用俄歇電子能譜(AES),對樣品B氧化24 h后相對較薄區(qū)域沿深度方向的元素分布進(jìn)行分析,濺射速度為45 nm/min(相對于SiO2),將濺射時間轉(zhuǎn)換為深度,得到深度分布曲線,結(jié)果如圖9所示。氧化膜由Cr2O3構(gòu)成,膜與基體界面處存在非常明顯的貧Cr區(qū),Cr含量在7 wt%左右,遠(yuǎn)低于合金中平均含量(12.9 wt%)。樣品B氧化24 h后相對較厚區(qū)域沿深度方向的元素分布與薄區(qū)類似,在此就不重復(fù)列出了。#p#副標(biāo)題#e#

圖6. 樣品A等溫氧化不同時間的XRD圖譜

圖7. 樣品A氧化24 h后的截面形貌及元素面分布圖

圖8. 樣品B等溫氧化不同時間的XRD圖譜

圖9. 樣品B等溫氧化24 h后較薄區(qū)域沿深度方向的元素分布

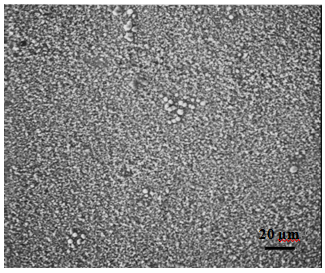

盡管樣品B氧化初期出現(xiàn)不均勻氧化現(xiàn)象,隨著氧化時間的增長,該現(xiàn)象逐漸消失,樣品B等溫氧化96 h后的表面形貌如圖10所示,表面被細(xì)小的氧化物顆粒均勻覆蓋。截面形貌以及元素面分布結(jié)果如圖11所示。氧化初期Cr被選擇性氧化,形成Cr2O3氧化膜,導(dǎo)致氧化膜/基體界面下形成貧Cr區(qū),而基體中的Cr元素來不及擴散至界面,從而使Cr含量不足,不能繼續(xù)形成Cr2O3。前已述及(圖4(d)),氧化初期形成的Cr2O3膜是不連續(xù)的,因此基體中的Fe經(jīng)Cr2O3膜之間的縫隙向外擴散,氧化產(chǎn)物形成雙層氧化膜結(jié)構(gòu),外層為Fe2O3(部分區(qū)域固溶有很少量Cr),內(nèi)層為具有保護(hù)性的Cr2O3。

圖10. 樣品B氧化96 h后的表面形貌

圖11. 樣品B氧化96 h后的截面形貌及元素面分布圖

3.5 逆變奧氏體的影響及氧化機理討論

由以上的實驗結(jié)果可知,氧化前預(yù)先存在6.2 vol%的奧氏體可使氧化速率降低一個數(shù)量級,并且在氧化反應(yīng)初期,對氧化物的形成具有顯著影響。

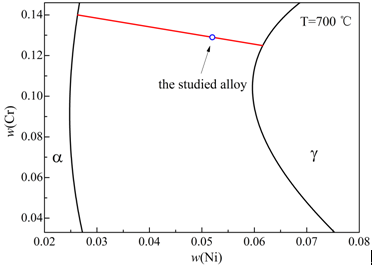

為了更好的討論逆變奧氏體的影響,首先介紹一些與相變相關(guān)的知識。本研究的氧化溫度700 ℃位于Fe-13Cr-5Ni合金的α+γ兩相區(qū),氧化過程中部分馬氏體將相變?yōu)閵W氏體。經(jīng)thermal-calc計算的Fe-Cr-Ni系合金在700 ℃的等溫截面圖如圖12所示。由杠桿定律可知,本文研究的Fe-13Cr-5Ni合金在700 ℃時,奧氏體的平衡成分為72.8 %。因此,本研究中的氧化過程與基體相變同時存在。

圖12. Fe-Cr-Ni系合金在700 ℃的等溫截面圖

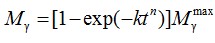

在兩相區(qū)內(nèi)某一固定溫度下,奧氏體相含量隨時間的變化遵循Avrami方程[11]:

#p#副標(biāo)題#e#

#p#副標(biāo)題#e#

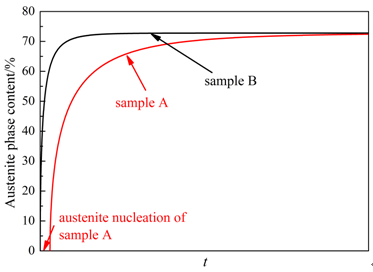

其中Mγ是γ相的含量,t為時間,n是Avrami指數(shù),k是速率常數(shù),Mγmax是給定溫度下γ相的平衡含量。樣品A和B在700 ℃氧化時,最終均能獲得72.8 %的平衡奧氏體相,但氧化初期的相變卻有很大的差別,奧氏體相含量隨時間變化的示意圖如圖13所示。全馬氏體樣品向奧氏體相變形核需要孕育期[12],因此氧化物首先在馬氏體相表面形成,樣品被均勻氧化;然而對于含有逆變奧氏體的樣品,向奧氏體相變時,新形成的奧氏體將以預(yù)先存在的逆變奧氏體為基體,從而在短時間內(nèi)大量形成,因此氧化物在馬氏體和奧氏體兩相上形成(奧氏體的含量遠(yuǎn)大于初始的逆變奧氏體含量)。另外,短時間內(nèi)形成大量的奧氏體,合金元素來不及在兩相中分配,逆變奧氏體中富集的Ni元素被稀釋,導(dǎo)致奧氏體中Ni含量降低,因此忽略氧化初期合金元素在馬氏體和奧氏體兩相中的差異。奧氏體相中的氧滲透率明顯低于馬氏體相[13, 14],該區(qū)別引起樣品B中兩相的不均勻氧化(圖4(c))。具有低氧滲透率的奧氏體相更有利于形成具有保護(hù)性的Cr2O3氧化膜,因此,相對于馬氏體單相,馬氏體及分布在其間的奧氏體兩相能更快的形成Cr2O3,使樣品B具有較低的氧化速率,提高了合金的抗氧化性能。因此,氧化前預(yù)先存在的逆變奧氏體有助于合金在氧化初期更快的形成Cr2O3。

隨著氧化時間的增長,合金元素在馬氏體和奧氏體兩相中分配,奧氏體相因此而富Ni,而馬氏體相中Cr含量提高從而逐漸與奧氏體相的氧化速度保持一致,因此不均勻氧化的現(xiàn)象逐漸消失。總結(jié)上述討論提出本研究中樣品B的氧化過程模型如圖14所示。

圖13. 樣品A 和B在700 ℃奧氏體相含量隨時間變化的示意圖

圖14. 含逆變奧氏體的Fe-13Cr-5Ni合金在700 ℃氧化行為示意圖

4 結(jié)論

本文系統(tǒng)探討了氧化與基體相變同時存在時,逆變奧氏體對Fe-13Cr-5Ni合金高溫氧化行為的影響,并闡明了馬氏體和奧氏體雙相合金的高溫氧化機理,提出了氧化模型,得到如下結(jié)論:

(1) 相比于馬氏體單相,氧化前預(yù)先存在的逆變奧氏體可將氧化速率降低一個數(shù)量級,明顯提高了合金的抗氧化性能。

(2) 氧化溫度位于兩相區(qū),氧化反應(yīng)初期,奧氏體的形成對氧化反應(yīng)具有顯著影響。

(3) 全馬氏體樣品向奧氏體相變形核需要孕育期,氧化物首先在馬氏體相表面形成,樣品被均勻氧化,形成雙層膜結(jié)構(gòu),由Fe2O3外層和富Cr的(Fe, Cr)2O3內(nèi)層構(gòu)成。

(4) 含有馬氏體和逆變奧氏體的樣品,向奧氏體相變時,將以預(yù)先存在的逆變奧氏體為基體,在短時間內(nèi)大量形成,氧化物在馬氏體和奧氏體兩相上形成。由于奧氏體的氧滲透率明顯低于馬氏體,有助于合金更快的形成Cr2O3,但引起兩相氧化速度的不一致。同時由于Cr的選擇性氧化,在氧化物/合金基體界面下方形成明顯的貧Cr區(qū)。

(5) 含有馬氏體和逆變奧氏體的樣品,隨著氧化時間的增長,合金元素在馬氏體和奧氏體兩相中分配,奧氏體相中富Ni,馬氏體相中Cr含量提高而逐漸與奧氏體相的氧化速度保持一致,不均勻氧化的現(xiàn)象逐漸消失,氧化膜由Fe2O3外層和Cr2O3內(nèi)層構(gòu)成。

References(參考文獻(xiàn))

[1] P. Greenfield. J.B. Marriott and K. Pithan, Editors. A review of the properties of 9-12% Cr steels for use as HP/IP rotors in advanced steam turbines [M]. Luxembourg: Commission of the European Communities, 1989. 61-65.

[2] P. D. Bilmes, M. Solari, C. L. Llorente. Characteristics and effects of austenite resulting from tempering of 13Cr–NiMo martensitic steel weld metals [J]. Materials Characterization, 2001, 46: 285– 296.

[3] O. Vedat Akgün, Mustafa Ürgen, Ali Fuat Çakir. The effect of heat treatment on corrosion behavior of laser surface melted 304L stainless steel [J]. Materials Science and Engineering A, 1995, 203: 324-331.

[4] F. Gesmundo, F. Viani, Y. Niu, D. L. Douglass. Further Aspects of the Oxidation of Binary Two-Phase Alloys [J]. Oxidation of Metals, 1993, 39(3/4): 197-209.

[5] F. Gesmundo, B. Gleeson. Oxidation of Multicomponent Two-Phase Alloys [J]. Oxidation of Metals, 1995, 44 (l/2): 211-237.

[6] Y. Niu, F. Gesmundo, F. Viani, D. L. Douglass. The Air Oxidation of Two-Phase Cu-Cr Alloys at 700-900 °C [J]. Oxidation of metals, 1997, 48 (5/6): 357-380.

[7] F. Gesmundo, Y. Niu, D. Oquab, C. Roos, B. Pieraggi, F. Viani. The Air Oxidation of Two-Phase Fe-Cu Alloys at 600-800 °C [J]. Oxidation of Metals, 1998, 49(1/2): 115-146.

[8] B. Gleeson, W. H. Cheung, D. J. Young. Cyclic oxidation behaviour of two-phase Ni-Cr-Al alloys at 1100 °C [J]. Corrosion Scinece, 1993, 35(5-8): 923-929.

[9] J. L. González Carrasco, P. Adeva, M. Aballe. The role of microstructure on oxidation of Ni-Cr-Al base alloys at 1023 and 1123 K in air [J]. Oxidation of Metals, 1990, 33(1/2): 1-17.

[10] UDC 669.14: 620.183.6., GB 8362-87. Retained austenite in steel-Quantitative determination-Method of X-ray diffractometer [S]. Beijing: Ministry of Metallurgical Industry of the People's Republic of China, 1989 (Ch).

UDC 669.14: 620.183.6., GB 8362-87. 鋼中殘余奧氏體定量測定-X射線衍射儀法[S]. 北京:中華人民共和國冶金工業(yè)部,1989.

[11] Imre Varga, Ern? Kuzmann, Attila Vértes. Kinetics of α-γ Phase Transformation of Fe-12Cr-4Ni Alloy Aged Between 500-650 ℃ [J]. Hyperfine Interactions, 1998, 112 (1-4): 169-173.

[12] H. K. D. H. Bhadeshia. Bainite in steels: Transformations, Microstructure and Properties (Second edition) [M]. London: IOM Communications Ltd, 2001. 228.

[13] J. H. Swisher, E. T. Turkdogan. Solubility, Permeability, and Diffusivity of Oxygen in Solid Iron [J]. Transactions of the Metallurgical Society of AIME, 1967, 239: 426-431.

[14] M. Hansel, C.A. Boddington, D.J. Young. Internal oxidation and carburization of heat-resistant alloy [J]. Corrosion Science, 2003, 45: 967-981.

-

標(biāo)簽: 逆變奧氏體, Fe-Cr-Ni合金, 高溫氧化, 奧氏體形成, 氧滲透率

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414