張玉成1,宋麗強1, 2,屈少鵬1,龐曉露1,高克瑋1

1北京科技大學材料物理與化學系,北京100083

2山西太鋼不銹鋼股份有限公司技術中心,山西太原 030003

Email:kwgao@mater.ustb.edu.cn

個人簡介

張玉成,1982年生,河南省舞鋼市人,現為北京科技大學材料科學與工程學院材料物理與化學系博士研究生。2001年9月進入北京科技大學材料物理系學習,2005年9月免試推薦北京科技大學材料物理與化學系碩士研究生。本科及研究生學習期間,曾多次獲得北京科技大學優秀三好學生、國家一等獎學金和北京科技大學人民獎學金;2011年8月,獲得中國腐蝕與防護學會頒發的第六屆全國腐蝕大會優秀論文獎一等獎;2011年11月,榮獲北京科技大學材料科學與工程學院學術之星。作為當地組委會成員,協助籌備和組織了由中國腐蝕與防護學會舉辦的“第16屆國際腐蝕大會”(2005年9月19-24日,北京)和“第14屆亞太腐蝕與控制大會”(2006年10月21-24日,上海)。

從碩士開始,一直從事“CO2腐蝕”方面的研究,曾參與國家自然科學基金項目“CO2多相流腐蝕研究”。2008年1月至2011年1月,在“國家建設高水平大學公派研究生項目”的資助下,赴德國亞琛工業大學、South-Westfalia University of Applied Sciences(Iserlohn)的腐蝕與防護實驗室,從事德國政府發起的“碳捕獲及地下存儲(Carbon Capture and Storage,CCS)”項目中“管道完整性——材料腐蝕”分項目的研究。曾在德國腐蝕與防護學會年會上做關于“油氣管道在超臨界CO2條件下腐蝕行為試驗研究”的特邀報告。

目前已在International Journal of Greenhouse Gas Control、Materials and Corrosion、Corrosion Science等期刊發表了11篇專業學術論文。

張玉成

摘要:本文研究了輸油氣管道中常用的兩種碳鋼以及三種不銹鋼在50 oC, 80 oC, 110 oC和130 oC時在超臨界CO2環境中的腐蝕行為。研究結果表明:超臨界CO2含水環境中碳鋼的腐蝕非常嚴重,腐蝕速率可以達到5-15 mm/y;這種情況下,13Cr不銹鋼的腐蝕速率也可以達到0.3-0.8 mm/y,甚至雙相鋼1.4462(雙相鋼2205,S31803)以及奧氏體不銹鋼1.4539(904 L不銹鋼)在110 oC的腐蝕速率也超過了0.1 mm/y。四種所選的緩蝕劑都可以降低碳鋼以及不銹鋼的腐蝕速率,但都不能在50 oC到130 oC的整個溫度范圍內將碳鋼的腐蝕速率降到可以接受的值以下。緩蝕劑的緩釋效果大小不一樣,在所選四種緩蝕劑中,十六烷基三甲基溴化銨緩蝕劑展現出最好的緩蝕效果。

關鍵詞:碳鋼;13Cr鋼;不銹鋼;腐蝕;超臨界CO2;緩蝕劑

1. 前言

在油氣生產和運輸設施中,CO2 腐蝕一直是公認的難題,已成為威脅石油和天然氣工業安全穩定生產的重大問題[1]。CO2腐蝕也是目前海洋石油開發所面臨的主要問題之一,海洋石油開發成本高,一旦發生腐蝕掉井事故,所造成的損失必然更大[2-3]。

“CO2 腐蝕” 這個術語, 自從1925 年第一次由美國石油學會(API)采用以來,到1943 年認為出現在Texas 油田氣井下油管的腐蝕為CO2 腐蝕,經過近半個世紀的研究,對CO2腐蝕的規律的認識有了長足的進展。然而,目前關于CO2腐蝕的研究主要集中在油氣生產和運輸存儲中低CO2分壓環境下[4-8],而對CO2分壓較高尤其是超臨界條件下的研究非常少。

超臨界CO2具有低粘度、高擴散性和高壓縮性,它在水中的溶解度遠遠高于低壓CO2 [9],它對鋼鐵材料的腐蝕非常嚴重,碳鋼的腐蝕速率大于10 mm/y [10-14],如此高的腐蝕速率在實際工業生產中是不可以接受的,因此,在實際油氣工業中,往往采用一定量的緩蝕劑,這樣使用起來既方便,又可以大大降低鋼的腐蝕耗損以及費用損耗。

然而,在緩蝕劑存在時鋼在超臨界CO2環境中腐蝕行為方面的研究,目前還十分匱乏,F. Ayello等人[16]和S. M. Hesjevik等人[16]發現Mono Ethanol Amine(MEA)和monoethylene glycol (MEG)緩蝕劑能夠降低碳鋼的腐蝕速率,然而他們實驗中的溫度和壓力條件非常接近于CO2的臨界溫度31.1oC和臨界壓力7.38 MPa(F. Ayello:31 oC、7.8 MPa CO2;S. M. Hesjevik:50 oC,8 MPa CO2),準確說來是處于液體或氣體與超臨界CO2的邊界附近。在溫度和壓力遠遠高于CO2的臨界溫度和臨界壓力的情況下(即更廣泛的超臨界CO2范圍內),MEA及MEG是否仍舊對碳鋼的腐蝕有擬制作用,或者說緩蝕效果會不會比低溫低壓下更好,目前還不得而知,因此關于緩蝕劑對超臨界CO2條件下鋼的腐蝕行為的影響還需要進一步研究。

本研究旨在全面研究碳鋼以及不銹鋼在超臨界CO2條件下的腐蝕行為以及不同的緩蝕劑對鋼腐蝕行為的影響,為工業上運輸和地下儲存CO2提供理論指導。

2. 試驗方法

2.1 實驗材料及實驗條件

本試驗所用材料為2種碳鋼(Q&T鋼C75,管線鋼X65)和3種不銹鋼(13Cr鋼X20Cr13 (AISI 420),奧氏體-鐵素體雙相鋼1.4462(雙相鋼2205,S31803),奧氏體不銹鋼1.4539(904 L)),其化學成分見表1.試樣被加工成平板樣品,尺寸為50 mm×10 mm×3 mm。實驗介質采用超臨界CO2和去離子水以及緩蝕劑,緩蝕劑的濃度為100 ppm,實驗溫度為50 oC,80 oC,110 oC 和130 oC。本研究中的所有腐蝕實驗都是在4 m/s的流速下進行的,腐蝕時間為96h。

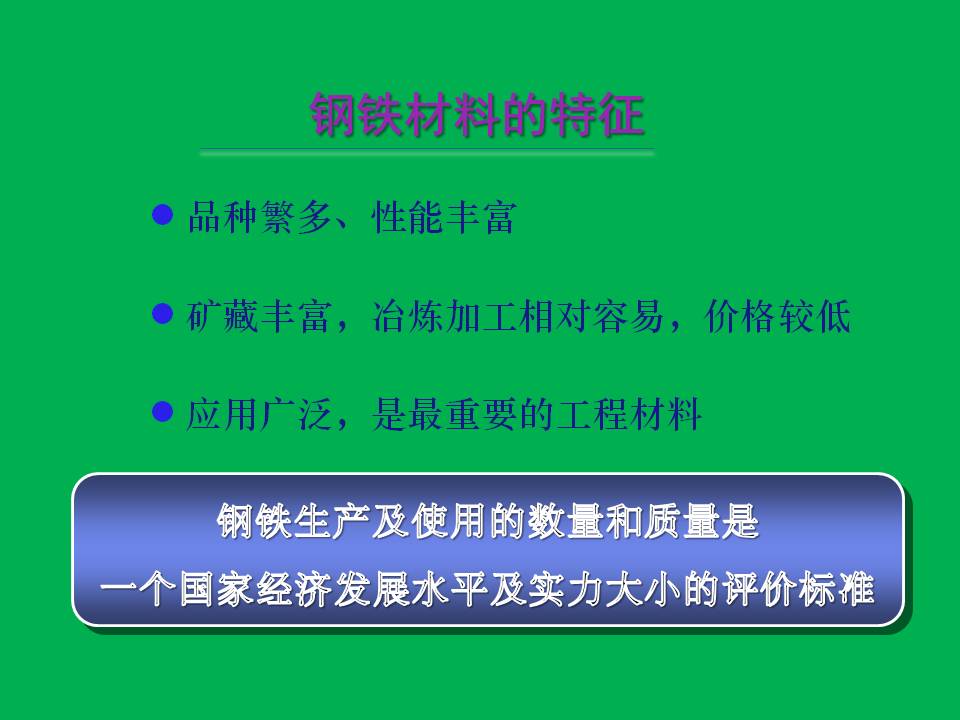

本實驗采用4種具有不同分子結構的緩蝕劑:兩種咪唑啉緩蝕劑Cyclomin 18-OH(簡稱18-OH)和Cyclomin18-NH(簡稱18-NH), Hexadecenyl succinic anhydride (十六烷基琥珀酸酰,簡稱 HSA),和Hexadecyl trimethyl ammonium Bromide (十六烷基三甲基溴化銨,簡稱HTA Bromide))。四種緩蝕劑的分子結構如表2所示。

表1. 不同鋼的化學成分 (wt%)

| Steel | Chemical composition (wt%) | |||||||||

| C | Si | Mn | P | S | N | Cr | Mo | Ni | Cu | |

| C75 | 0.38 | 0.25 | 1.24 | 0.005 | 0.005 | --- | 0.03 | 0.02 | 0.07 | --- |

| X65 | 0.1 | 0.31 | 1.48 | 0.015 | 0.0005 | 0.007 | --- | --- | --- | --- |

| X20Cr13 (AISI 420) |

0.17-0.22 | 0.30-0.50 | 0.20-0.40 | 0.035 | 0.035 | --- | 12.5-13.5 | --- | --- | --- |

| 1.4462 (S31803) |

≤0.03 | ≤1.0 | ≤2.0 | ≤0.03 | ≤0.02 | 0.08-0.20 | 21.0-23.0 | 2.5-3.5 | 4.5-6.5 | --- |

| 1.4539 (904L) |

≤0.02 | ≤0.70 | ≤2.0 | ≤0.03 | ≤0.015 | 0.04-0.15 | 19.0-21.0 | 4.0-5.0 | 24.0-26.0 | 1.0-2.0 |

#p#副標題#e#

#p#副標題#e#

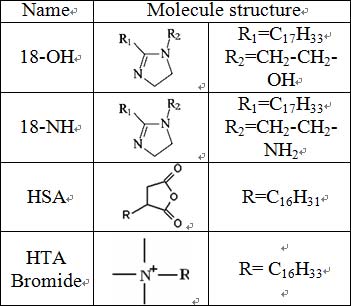

2.2 腐蝕實驗

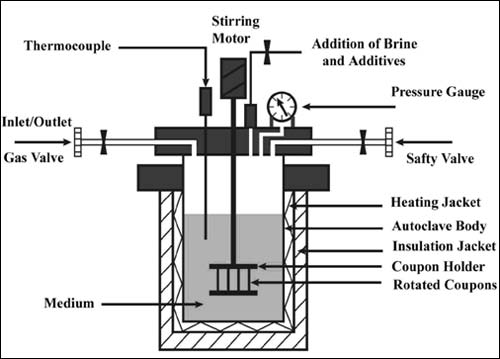

本文中的所有腐蝕實驗都是在高溫高壓反應釜中進行的,實驗裝置如圖1所示。該反應釜采用鎳基合金(Hastelloy C4)材料制成,容積為2升,最大工作壓力和最大工作溫度分別為320 bar和350 oC。

實驗之前,先用SiC砂紙將待腐蝕的樣品表面逐級打磨到1000#,用酒精清洗,丙酮除油,熱空氣干燥后稱重。腐蝕介質先通過N2除氧2h,然后倒入反應釜中,隨后將樣品固定于聚四氟乙烯材料的樣品架上,放入腐蝕介質中,接著反應釜中通入高純CO2(>99.99%)除氧2h。然后通入一定量的液態CO2,加熱到所需的實驗溫度50 oC,80 oC,110 oC和130 oC。

實驗結束后,將樣品取出,放入10 % HCl + 10 g/L Hexamethylenetetramine (Urotropine)的混合溶液中去除腐蝕產物膜。待腐蝕產物膜去除后,用去離子水將樣品沖洗干凈,用丙酮和甲醇除水,熱空氣干燥后再次稱量樣品重量,用失重法計算均勻腐蝕速率。

圖1. 腐蝕實驗裝置-高溫高壓反應釜

3. 實驗結果

3.1 鋼在超臨界CO2環境中的腐蝕速率

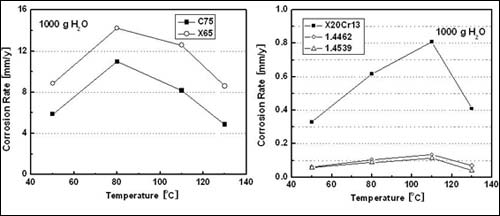

鋼在不同溫度下的超臨界CO2環境中的腐蝕速率如圖2所示。從圖2可以明顯地看到,碳鋼在超臨界CO2含水環境中腐蝕非常嚴重,腐蝕速率為5-15mm/y,X65鋼的腐蝕速率略微大于C75鋼,隨著溫度的升高碳鋼的腐蝕速率先升高后降低,最大腐蝕速率出現在80 oC。腐蝕速率隨溫度的升高呈現先增大后減小的趨勢,這與A. Ikeda等人發現的規律類似的[17]。

從圖2還可以看出,在超臨界CO2環境中,不僅碳鋼經受嚴重的腐蝕,13Cr鋼和高合金CrNi鋼也遭受不同程度的腐蝕。13Cr鋼的腐蝕速率為0.3-0.8 mm/y,最大值出現在110 oC,在這個溫度下,高合金CrNi鋼(1.4462和1.4539)的腐蝕速率時也超過了0.1mm/y。然而所有不銹鋼均沒有發現點蝕。

圖2.不同溫度下鋼在超臨界CO2條件下的腐蝕速率

3.2 緩蝕劑對超臨界CO2條件下鋼的腐蝕行為影響

從圖2可以看出,超臨界CO2溶于水中將對碳鋼甚至不銹鋼造成很嚴重的腐蝕,碳鋼的腐蝕速率可以達到15 mm/y,13Cr不銹鋼的腐蝕速率也可以達到0.8 mm/y,甚至高合金CrNi不銹鋼在110 oC的腐蝕速率也超過了0.1 mm/y。如此高的腐蝕速率在實際工業生產中是不可以接受的,因此在使用這些鋼時必須采用緩蝕劑。

本研究中,通過采用腐蝕試驗中常用的4種帶有不同分子結構的緩蝕劑,來研究不同的緩蝕劑對鋼在超臨界CO2條件下腐蝕行為的影響。為了接下來敘述方便,4種緩蝕劑分別簡稱為18-OH,18-NH,HSA和HTA Bromide(見表2)。

為了定量表征不同緩蝕劑對鋼在超臨界CO2含水環境中的腐蝕速率的影響,緩蝕效果定義如下:

(1)

其中,IE為緩蝕劑的緩蝕效果,CRwithout是不含緩蝕劑時的腐蝕速率,CRwith是緩蝕劑存在時的腐蝕速率。

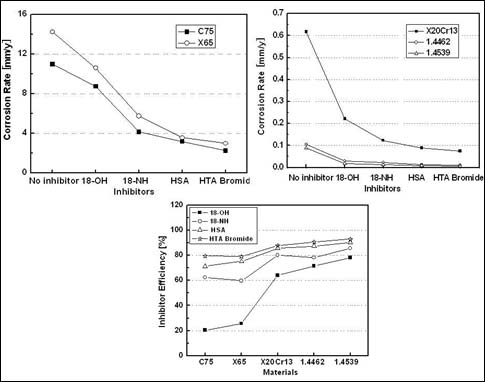

由于低合金碳鋼的最高腐蝕速率出現在80 oC,我們最先研究了80 oC時不同緩蝕劑的影響,實驗結果如圖3所示。結果表明,所有緩蝕劑不僅對碳鋼具有緩蝕作用,對高合金不銹鋼同樣具有緩蝕作用,但對每種緩蝕劑來說,對不銹鋼的緩蝕效果都高于碳鋼。不同緩蝕劑的緩蝕效果也是不一樣的,從18-OH,18-NH,HSA到HTA Bromide,緩蝕效果依次增大。四種緩蝕劑中,HTA Bromide展現出最好的緩蝕效果,其對碳鋼的緩蝕效果約為80%,而對高合金CrNi鋼的緩蝕效果大于90%。

圖3. 80oC時緩蝕劑對鋼在超臨界CO2環境中腐蝕速率的影響以及不同緩蝕劑的緩蝕效果比較

從圖3可以明顯地看出,18-OH的對碳鋼的緩蝕效率僅為20.4-25.6%,即使在100 ppm 18-OH緩蝕劑使用的情況下,碳鋼的腐蝕速率仍舊為8-11 mm/y,因此這種緩蝕劑在超臨界CO2含水環境中的緩蝕效果很差,在接下來的研究中不再使用。

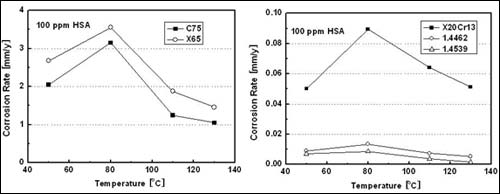

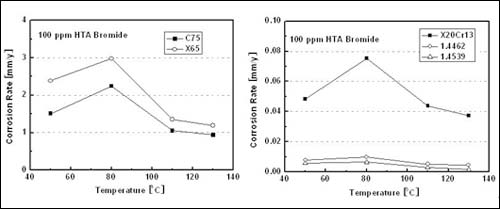

圖4-6為不同溫度下鋼在18-NH,HSA和HTA Bromide緩蝕劑存在的情況下的腐蝕速率。由圖可見,對碳鋼來說,在沒有緩蝕劑的系統中腐蝕速率最大值在80 oC,而不銹鋼的最大腐蝕速率在110 oC(如圖2所示),然而在所有緩蝕劑存在的情況下,碳鋼及不銹鋼的最大腐蝕速率均在80 oC(如圖4-6所示)。 對碳鋼來說,有無緩蝕劑存在時,X65鋼的腐蝕速率均略微高于C75鋼。

圖4.不同溫度下18-NH緩蝕劑對鋼腐蝕速率的影響#p#副標題#e#

圖5. 不同溫度下HSA緩蝕劑對鋼腐蝕速率的影響

圖6. HTA Bromide緩蝕劑對鋼腐蝕速率的影響

4. 結果討論

當有水存在的時候,CO2溶于水形成碳酸:

CO2+ H2O → H2CO3 (2)

一個典型的CO2腐蝕系統由三個陰極反應和一個陽極反應組成,陰極反應包括H2CO3還原為HCO3-,HCO3-還原成CO32-和H+還原成H2:

2H2CO3 + 2e- → H2 + 2HCO3- (3)

2HCO3-- + 2e- → 2H+ + CO32- (4)

2H+ + 2e- → H2 (5)

陽極反應為Fe的溶解:

Fe → Fe2+ + 2e- (6)

根據(2)-(6)的陰極和陽極反應式,總的CO2腐蝕反應式為:

CO2 + H2O + Fe → FeCO3+ H2 (7)

隨著一定體積內CO2量的增加,相應的CO2分壓增大,溶液中H2CO3,HCO3- 和CO32- 的濃度也相應地增加[10],因此(2)-(7)的反應進程加快,腐蝕加速。另一方面,由于超臨界CO2可以作為溶劑,當水和超臨界CO2混合時,除了超臨界CO2會溶于H2O之外,部分H2O也會溶解于超臨界CO2中[9],這時,(2)-(7)所示的電化學反應也可能發生在超臨界CO2相中。在這種情況下,超臨界CO2相中形成的碳酸也將與金屬表面反應,從而對金屬造成腐蝕。這就是為什么超臨界CO2條件下鋼的腐蝕速率遠遠大于低壓CO2條件下的原因。

有機緩蝕劑的緩蝕效果主要取決于在金屬表面的吸附和覆蓋能力,緩蝕劑吸附在金屬表面形成一層致密的疏水性保護層,阻礙著溶液中的離子向金屬表面滲透,起到減緩腐蝕的作用。含有雜質原子的緩蝕劑能夠依靠官能團吸附在金屬表面,緩蝕劑中的氮原子經季銨化后成為陽離子,很容易被帶負電荷的金屬表面吸附,形成一層單分子保護膜,從而改變了金屬表面的電荷分布和界面性質,使金屬表面的能量狀態趨于穩定化,從而增加腐蝕反應的活化能使腐蝕速率減慢,且對氫離子放電有很大的抑制作用,從而有效抑制了陰極反應。不同的緩蝕劑由于不同的分子結構以及官能團不同,外加分子鏈的長度也不同,從而在金屬表面具有不同的吸附能力。緩蝕劑在金屬表面吸附和覆蓋能力的強弱,直接決定了緩蝕效果的好壞,這也就是為什么不同的緩蝕劑具有不同緩蝕效果的原因。

5. 結論

(1)超臨界CO2含水環境中碳鋼的腐蝕非常嚴重,腐蝕速率可以達到5-15 mm/y;13Cr不銹鋼的腐蝕速率也可以達到0.3-0.8 mm/y,甚至高合金CrNi不銹鋼在110 oC的腐蝕速率也超過了0.1 mm/y。

(2)4種緩蝕劑不僅對碳鋼具有緩蝕作用,對不銹鋼同樣具有緩蝕作用;四種緩蝕劑18-OH,18-NH,HSA和HTA Bromide的緩蝕效果依次增大。

(3)盡管每種緩蝕劑都能降低所有碳鋼及不銹鋼的腐蝕速率,但沒有任何一種緩蝕劑能夠將碳鋼的腐蝕速率降低到可以接受的值以下。

致謝

作者張玉成感謝國家留學基金委(China Scholarship Council,CSC)的獎學金資助。

參考文獻

[1] M. B. Kermani, L. M. Smith, translated by X. P. Wang, J. C. Zhu, et al. CO2 Corrosion Control in Oil and Gas Production-Design Considerations [M]. Beijing: Petroleum Industrial Press, 2002: 1

(M .B.克曼尼, L.M.史密斯著,王西平,朱景川等譯。 油氣生產中的CO2 腐蝕控制-設計考慮因素[M]. 北京:石油工業出版社,2002: 1)

[2] X. Y. Zhang, C, Di, L. C. Lei, et al. Corrosion and Control of CO2 [M]. Beijing: Chemical Industry Press, 2000: 15

(張學元,邸超,雷良才等著。 二氧化碳腐蝕與控制[M]. 北京:化學工業出版社,2000: 15)

[3] J. Smart. A Review of Erosion Corrosion in Oil and Gas Production[C]. CORROSION/90, NACE International, Houston/TX, 1990, paper no. 10.

[4] G. Schimtt, T. Gudde, E. Strobel-Effertz. Fracture Mechanical Properties of CO2 Corrosion Product Scales and their Relation to Localized Corrosion [C]. CORROSION/96, NACE International, Houston/TX, 1996, paper no. 9.

[5] C. F. Chen, M. X. Lu, G. X. Zhao, et al. Effects of Temperature, Cl- Concentration and Cr on Electrode Reactions of CO2 Corrosion of N80 Steel [J]. Acta Metallurgica Sinica, 2003, 39(8): 848-854.

(陳長風,路民旭,趙國仙等。 溫度、Cl-濃度、Cr元素對N80鋼CO2腐蝕電極過程的影響[J]. 金屬學報,2003,39(8):848-854)。

[6] S. Nesic, K.-L. J. Lee. A Mechanistic Model for Carbon Dioxide Corrosion of Mild Steel in the Presence of Protective Iron Carbonate Films [J]. Corrosion Science, 2003, 6: 616-628.

[7] C. A. Palacios, J. K. Shadley. Characteristics of Corrosion Scales on Steel in a Corrosion Saturated Naice Arine [J]. Corrosion, 1991, 47(2):122-127.

[8] C. F. Chen, M. X. Lu, G. X. Zhao, et al. Mechanical Properties of CO2 Corrosion Scale on N80 Well Tube Steel [J]. Acta Metallurgica Sinica, 2003, 39(2): 175-181.

(陳長風,路民旭,趙國仙等。 N80 油套管鋼CO2 腐蝕產物膜的力學性能[J]. 金屬學報,2003, 39(2): 175 -181)

[9] M. B. King, A. Mubarak, J. D. Kim, T. R. Bott. The Mutual Solubilities of Water with Supercritical and Liquid Carbon Dioxide [J]. The Journal of Supercritical Fluids, 1992, 5: 296-302.

[10] Y.-S. Choi, S. Nesic. Corrosion Behaviour of Carbon Steel in Supercritical CO2-Water Environments [C]. CORROSION/2009, NACE International, Houston/TX, 2009, paper no. 09256.

[11] Y. C. Zhang, K. W. Gao, G. Schmitt. Effect of water on steel corrosion under supercritical CO2 conditions [J]. Materials Performance, 2011, 50(6): 62-68.

[12] Z. D. Cui, S. L. Wu, C. F. Li, S. L. Zhu, X. J. Yang. Corrosion Behavior of Oil Tube Steels under Conditions of Multiphase Flow Saturated with Supercritical Carbon Dioxide [J]. Materials Letters, 2004, 58: 1035-1040.

[13] Z. D. Cui, S. L. Wu, S. L. Zhu, X. J. Yang. Study on Corrosion Properties of Pipelines in Simulated Produced Water Saturated with Supercritical CO2 [J]. Applied Surface Science, 2006, 252: 2368-2374.

[14]Yoon-Seok Choi, Srdjan Nesic, David Young. Effect of Impurities on the Corrosion Behavior of CO2 Transmission Pipeline Steel in Supercritical CO2?Water Environments [J]. Environmental Science & Technology, 2010, 44 (23): 9233-9238.

[15] R. Thodla, F. Ayello, N. Sridhar. Materials Performance in Supercritical CO2 Environments [C]. CORROSION/2009, NACE International, Houston/TX, 2009, paper no. 09255.

[16] S. M. Hesjevik, S. Olsen, M. Seiersten. Corrosion at High CO2 Pressure [C]. CORROSION/2003, NACE International, Houston/TX, 2003, paper no. 03345.

[17]A. Ikeda, M. Ueda, S. Mukai. CO2 Behavior of Carbon and Cr Steels. Advances in CO2 Corrosion [C]. NACE International, Houston/TX, 1984, 1: 39-51.

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414