胡旭暉,唐聿明,馮興國,左禹*

北京化工大學材料科學與工程學院,北京,中國,100029

通訊聯系人: zuoy@mail.buct.edu.cn

Tel: 86-10-64423795, Fax: 86-10-64423795

個人簡介:

左 禹 博士,教授,博士生導師,1952年生。1984年以來在北京化工大學從事材料環境失效機理與測試技術及材料表面保護技術等方面的研究。1989~1991年在美國麻省理工學院作訪問研究。先后負責四十余項各類科研項目,在國內外學術刊物上發表論文300余篇,主編或參編專著、手冊5部,獲部級科技進步獎4項。1997年入選國家百千萬人才工程第一、二層次,2003年獲中組部、科技部、教育部等六部委聯合頒發的“留學回國人員成就獎”。現任中國腐蝕與防護學會監事長、國際腐蝕理事會(ICC)理事、教育部科技委委員暨材料學部委員、金屬腐蝕與防護國家重點實驗室學術委員會委員兼客座研究員等學術職務。

左 禹

摘 要:對經過磷化預處理的環氧涂層鋼筋試樣進行三點彎曲應力加載后,用交流阻抗技術研究了試樣在含有3.5% NaCl的混凝土模擬孔隙液中的電化學行為。結果表明,應力加載使鋼筋表面涂層的保護性能下降,加載應力越大,涂層保護性能下降越明顯;涂層附著力也隨著應力增大而降低。鋼筋經過磷化預處理后,其表面環氧涂層的保護性能比未經處理的普通環氧涂層的保護性能提高很多,在相同的應力加載下,磷化預處理后試樣的涂層電阻提高了一個數量級以上,涂層附著力顯著提高。

關鍵詞:環氧涂層鋼筋;磷化;EIS;附著力

1 引言

環氧涂層鋼筋是上個世紀70年代在美國首先采用的新材料[1],通過在鋼筋表面涂覆一層環氧涂層,提高了鋼筋的耐蝕能力[2]。許多學者對環氧涂層鋼筋進行了相關的研究工作。Darwin等[3]的研究表明在干濕循環腐蝕條件下,環氧涂層鋼筋比普通鋼筋的腐蝕速率小得多;Venkatesan等[4]的工作表明自然海洋環境中的環氧涂層鋼筋的耐蝕性比普通鋼筋高,Saravanan等[5]通過對環氧涂層中添加聚苯胺填料,提高了環氧涂層鋼筋的耐蝕性能。

雖然前人在環氧涂層鋼筋方面已經做了較多研究工作,但大多集中在腐蝕環境對鋼筋的影響以及對環氧涂層的改進上。在實際使用情況中,鋼筋混凝土結構還會承載外加應力,而應力加載對環氧涂層鋼筋腐蝕的影響的研究卻很少,關于鋼筋表面預處理對涂層鋼筋腐蝕影響的研究也很少。本文用交流阻抗等方法研究了磷化預處理對環氧涂層鋼筋在應力加載作用下,在含氯離子的混凝土模擬孔隙液中的腐蝕行為。

2實驗方法

2.1 實驗材料及試樣制備

采用Q235光圓鋼筋,成分(w %):C 0.15,S 0.02,P 0.026,Si 0.17,Mn 0.42,Fe余量。將Q235光圓鋼筋切割成φ1.0×6.0 cm試樣,酸洗去除表面氧化皮。一組鋼筋用120#水砂紙打磨至光亮,去離子水清洗,丙酮脫脂干燥;另一組需要進行磷化預處理的鋼筋先用砂紙逐級打磨至600#,去除表面氧化皮,然后堿洗除油后用去離子水清洗,干燥備用。磷化預處理的磷化液成分為:磷酸二氫鋅70 g/L,硝酸鋅80 g/L,氧化鋅8 g/L,氟化鈉4 g/L,磷酸0.3 m/L。

鋼筋磷化預處理時間為30 min,溫度為30℃。磷化后鋼筋表面生成一層灰色的磷化膜。用去離子水清洗并完全干燥。采用刷涂的方法在兩組鋼筋側面涂上H01-1環氧清漆(石家莊金魚涂料廠生產),室溫固化一周,涂層厚度為40 µm。

2.2 試樣加載

將制備好的兩組環氧涂層鋼筋進行三點彎曲加載。兩支輥支點間距為46 mm,加載速率為1 mm/min。

根據鋼筋的彈塑性載荷位移曲線測試得到,當加載力小4.5 KN時,鋼筋處于彈性形變范圍,加載力超過4.5 KN,鋼筋發生塑性形變。一般工程上鋼筋承受載荷多在彈性范圍內,因此,對鋼筋加載1 KN和2 KN的外加應力后卸載,使其發生彈性形變后恢復。通過公式(σ = 8FL/πD3,其中,F為加載力;L為支輥支點間距,46 mm;d為鋼筋直徑,0.01 m)計算鋼筋表面最大應力為117 MPa和234 MPa。各試樣編號及所受最大應力如表1所示。

表1. 試樣編號和應力

| 編號 | 載荷(KN) | 應力(MPa) |

| 0#,0#’ | 0 | 0 |

| 1#,1#’ | 1 | 117 |

| 2#,2#’ | 2 | 234 |

其中,0#,1#,2#為環氧涂層鋼筋,0#',1#',2#‘為磷化預處理環氧涂層鋼筋。試樣一端焊接銅導線,用環氧樹脂鑲嵌試樣,留出鋼筋受拉區作為工作表面,面積為0.2 cm2。

2.3 測試方法

制備好的鋼筋試樣浸泡在模擬孔隙液中0.5 h,開路電位穩定后進行交流阻抗和極化曲線測試。孔隙液為飽和Ca(OH)2溶液,pH值12.5,添加3.5% NaCl.交流阻抗試選用2273A測試系統,頻率范圍105~10-2 Hz,正弦波振幅10 mV。極化曲線掃描速率l mV/s.三電極體系,鋼筋為工作電極,飽和甘汞電極為參比電極,鉑電極為輔助電極。測試在室溫下進行。

根據國標GB/T 5210-2006對鋼筋表面的涂層進行附著力測試。將規格為30×60×0.8 mm的薄Q235鋼片刷上環氧清漆,其上方放置一根鋼筋,然后對二者進行三點彎曲加載,由于鋼片很薄,不會影響鋼筋的受力。卸載后,取鋼片受拉區進行附著力測試。用LEO-1450掃描電鏡觀察受拉區磷化膜表面形貌。

根據GB 6807-2001標準,對試樣表面進行硫酸銅點滴實驗,以評價磷化膜的耐蝕性能。

3 結果與討論

3.1 電化學阻抗測試結果

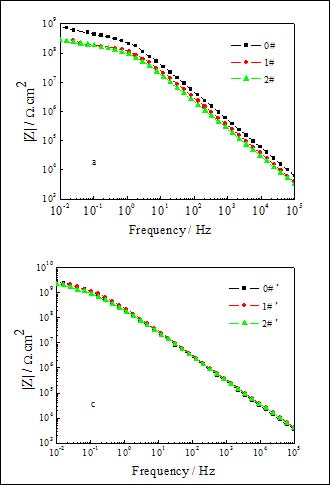

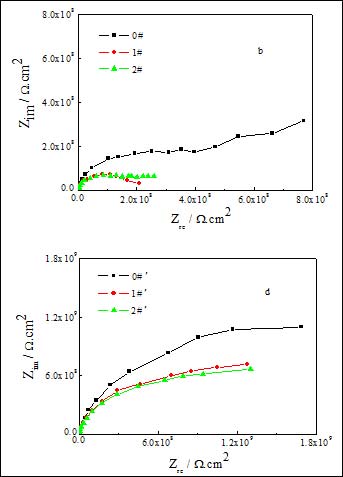

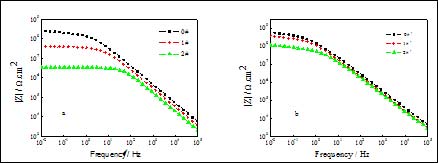

圖1為不同應力加載后涂層鋼筋試樣在含Cl-的模擬孔隙液中浸泡0.5 h后的EIS譜圖,其中圖1a、1b是環氧涂層鋼筋,圖1c、1d是磷化預處理環氧涂層鋼筋。由圖1a可看出,涂層鋼筋試樣的低頻阻抗模值|Z|0.01Hz (0.01Hz頻率下的阻抗值)皆在108 Ω·cm2以上,未加載試樣(0#試樣)的最高,而加載后的1#和2#的阻抗值略低半個數量級。一般認為涂層的|Z|0.01Hz在106 Ω·cm2以上時,對基體具有良好防護性[6],因此,圖1a和1b表明鋼筋表面涂層皆具有良好的保護性。圖1b可見,未加載的涂層鋼筋試樣的容抗半圓弧略大于加載后的涂層鋼筋試樣,體現出略好的保護性。

對磷化預處理的環氧涂層鋼筋來說,各涂層Bode圖譜線基本重合(圖1c),接近于一條斜率為-1的直線,僅表現出一個時間常數,所有涂層的低頻阻抗值|Z|0.01Hz都在109 Ω·cm2以上。這表明,浸泡初期,各涂層隔絕性均很好,對鋼筋基體有很好的保護作用。從圖1d的Nyquist圖可看到,各試樣在高頻段都出現了一段容抗弧,但容抗弧的半徑都比較大,可以認為剛浸泡0.5 h,電解質溶液還未通過環氧涂層上的缺陷孔隙達到鋼筋基底,環氧鋼筋涂層的防護作用完好。在同樣的時間和加載條件下,經過磷化預處理后,環氧涂層鋼筋的阻抗值均明顯增大,表明磷化預處理加強了環氧涂層對鋼筋的保護作用。

圖2a是環氧涂層鋼筋浸泡了8 d的Bode圖譜,可看出,未加載的0#試樣的低頻阻抗值|Z|0.01Hz下降不明顯,仍保持在108 Ω·cm2以上,而加載后試樣的|Z|0.01Hz明顯下降,1#試樣下降至108 Ω·cm2以下;2#試樣下降至107 Ω·cm2以下,表明加載后的涂層鋼筋性能明顯下降,按著0#、1#和2#的次序依次減小,說明涂層性能下降程度隨著所受外應力增大而增大。

圖2b是磷化預處理涂層鋼筋浸泡49 d的Bode圖譜。可以看出,所有試樣的低頻阻抗模值|Z|0.01Hz均有明顯下降,都下降至109 Ω·cm2以下,表明隨著浸泡時間的延長,電解質溶液逐漸滲入涂層,使涂層的保護性能下降。其中各試樣|Z|0.01Hz下降的大小順序為:2# > 1# > 0#。可見,試樣所受外應力越大,其阻抗值下降越大。比較圖2a與2b可見,磷化預處理涂層鋼筋浸泡49 d后的|Z|0.01Hz依然比浸泡8 d的環氧涂層鋼筋|Z|0.01Hz大很多,尤其是在受外力加載的條件下,阻抗下降明顯變緩,說明磷化預處理對于環氧涂層對受力情況下的鋼筋的保護性提高更加明顯。

圖1. 載荷作用后兩組鋼筋在孔隙液中浸泡0.5h的EIS圖:(a)環氧涂層鋼筋Bode圖;(b)環氧涂層鋼筋Nyquist圖;(c)磷化預處理環氧涂層鋼筋Bode圖;(d)磷化預處理環氧涂層鋼筋Nyquist圖

圖2. 各載荷作用后的鋼筋試樣浸泡一段時間后的Bode圖譜:(a)環氧涂層鋼筋;(b) 磷化預處理環氧涂層鋼筋#p#分頁標題#e#

3.2涂層電阻的對比變化

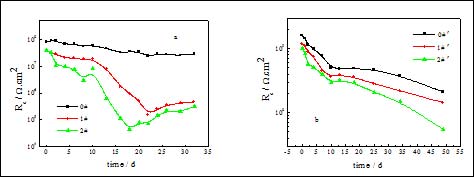

涂層電阻直接反映了涂層抗侵蝕性介質滲透的能力,可用來評價涂層的防護性能[7]。圖3是兩組環氧涂層鋼筋的涂層電阻隨時間的變化曲線。可以看出,在整個浸泡過程中環氧涂層鋼筋試樣的涂層電阻隨著時間均明顯下降,相對未加載的涂層鋼筋試樣(0#樣),受外應力的1#和2#試樣的涂層電阻下降明顯加快,且所加載荷越大,涂層電阻下降越多(圖3a)。一般認為,當涂層電阻降低到106 Ω·cm2以下時,涂層不足以保護基體[7]。1#試樣20 d后其涂層電阻降至106 Ω·cm2以下,失去保護能力,而2#涂層13 d后就失效了。可見,環氧涂層鋼筋所受外應力越大,表面涂層失效越快。涂層電阻的下降是由于電解質溶液往涂層中滲透,與組成有機涂層的物質和涂層中的溶劑揮發產生的空泡相比,電解質溶液具有較小的電阻值,因此,隨著電解質溶液往涂層中滲透,導致涂層電阻減小[8];此外,從圖3a中還可看出,1#和2#試樣浸泡后期涂層電阻有所上升,可能是金屬表面產生了腐蝕產物,堵塞了部分涂層孔隙,使離子在涂層中傳輸過程的阻力增大[9]。

圖3. 涂層電阻隨浸泡時間的變化:(a)環氧涂層鋼筋;(b)磷化預處理環氧涂層鋼筋

圖3b是磷化預處理后涂層電阻變化圖,可看出浸泡伊始,各試樣的涂層電阻都在109 Ω·cm2以上,在浸泡前10 d,涂層電阻下降均較快,10 d之后下降速度變緩。在整個49 d的浸泡過程中,試樣涂層電阻下降的程度依次為:2# > 1# > 0#,其中,受最大應力的2#試樣在經過49 d的浸泡后,涂層電阻下降到了108 Ω·cm2以下。由此可見,試樣所受外應力越大,涂層電阻下降越多,試樣表面的環氧涂層的保護性能下降越嚴重。

由上可知,在應力加載的作用下鋼筋表面的環氧涂層保護性能均有下降,并且應力越大,性能下降幅度越大。但是,磷化預處理后的涂層試樣在浸泡49 d后其涂層電阻仍然維持在107 Ω·cm2以上,具有良好的保護性。尤其是在受外加應力的情況下,經過磷化預處理后,試樣的涂層電阻比不受應力的試樣的涂層電阻提高三個數量級以上(30 d時的數據)。因此,磷化預處理可明顯提高受外力條件下環氧涂層鋼筋表面涂層的保護性能。

3.3附著力測試

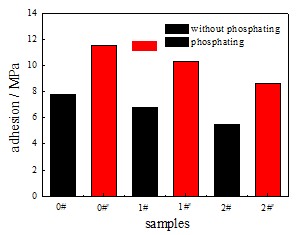

磷化預處理前后不同應力作用下試樣表面涂層的附著力如圖4所示。從圖4中可以看出,在應力加載的作用下,環氧涂層鋼筋的附著力發生了下降,且應力越大,附著力下降越多。可見,應力加載導致環氧涂層鋼筋表面涂層性能下降的原因之一是涂層附著力下降。而涂層附著力是影響涂層的防腐性能的重要因素之一[10]。有機涂層下金屬的腐蝕主要由相界面的電化學腐蝕引起,涂層與基體之間結合的好壞對電化學腐蝕有明顯的影響[11]。當環氧涂層鋼筋未受應力時,表面涂層與基體結合完好,良好的附著力能有效地阻擋外界電解質溶液對基體的滲透,推遲界面腐蝕電池的形成,使表面涂層保護鋼筋基體;而當環氧涂層鋼筋受到外應力作用后,涂層附著力下降,涂層防腐性能下降。而且,試樣所受應力越大,附著力下降越多,涂層性能下降越嚴重。

同時也發現,對比空白試樣,磷化預處理后,涂層的附著力明顯提高。未受應力的0#和0#’試樣,在經過磷化預處理后,其附著力由7.8 MPa提高到了11.5 MPa;而受應力的1#、2#和1#‘、2#’試樣,其涂層附著力也分別由6.8 MPa和5.5 MPa升高到10.3 Pa和8.6 MPa.由此可見,正是磷化預處理可明顯增加涂層附著力,從而可提高涂層對鋼筋的保護性能。

磷化預處理能夠提高涂層附著力是因為磷化膜具有凸凹不平的物理結構[12]。高低起伏的磷化膜增大了基體表面粗糙度,基體與涂料之間的接觸面積成倍增加。涂刷環氧涂料后,在毛細管力的作用下,涂料還能滲透填充到基體表面,從而使涂層與基體表面產生一種“錨固”作用。這種機械咬合作用極大地提高了涂層在基體上的附著力。

圖4. 磷化預處理前后試樣附著力變化

另一方面,磷化膜對鋼筋基體具有一定保護作用[13],能夠阻擋腐蝕性介質對基體的侵蝕。在對鋼筋進行了磷化預處理后再涂覆上環氧涂層,形成了磷化膜-環氧復合涂層體系,提高了涂層的屏蔽性和耐蝕性,從而能更好地保護鋼筋基體。#p#分頁標題#e#

4 結論

(1)利用交流阻抗技術研究了承受不同大小應力加載后,磷化預處理前后的環氧涂層鋼筋試樣浸泡在含氯離子的模擬孔隙液中的失效過程。結果表明,應力加載會導致環氧涂層鋼筋表面涂層保護性能下降,且加載應力越大,涂層保護性下降越嚴重。這是因為應力導致鋼筋試樣表面涂層附著力下降所致。

(2)對鋼筋進行磷化預處理,可提高環氧涂層對鋼筋的保護性能,尤其是在外力加載的情況下,作用更加明顯。這種改善作用一方面是磷化膜凸凹不平的微觀物理結構提高了涂層附著力;另一方面可能與磷化預處理提高了涂層的屏蔽性有關。

致 謝

作者感謝國家自然科學基金(50731004)對本項目研究的支持。

References(參考文獻)

[1]Manning D G. Corrosion performance of epoxy-coated reinforcing steel: North American experience [J]. Construction and Building materials, 1996, 10: 349-365.

[2]Song Zhang, Zhoubo Li, Sen Cai, Yuwei Ni. Development of Epoxy Rebar Coatings[J], Paint & Coatings Industry, 2005,35(12):5-9.

張松,李周波,蔡森,倪余偉。環氧鋼筋涂層的研制[J].涂料工業,2005,35(12):5-9.

[3]Darwin A B, Scantlebury J D. Retarding of corrosion processes on reinforcement bar in concrete with an FBE coating [J]. Cement and Concrete composite, 2002, 24: 73-78.

[4]Venkatesana P, Palaniswamya N, Rajagopal K. Corrosion performance of coated reinforcing bars embedded in concrete and exposed to natural marine environment [J]. Progress in Organic Coatings, 2006, 56: 8-12.

[5]Saravanan K, Sathiyanarayanan S, Muralidharan S. Performance evaluation of polyaniline pigmented epoxy coating for corrosion protection of steel in concrete environment [J]. Progress in Organic Coatings, 2007, 59: 160-167.

[6]Jie He, Rui Yan, Shining Ma. Study on Corrosion Behaviors of Epoxy Coatings/Substrate Immersed in 3.5% NaCl Solution by Electrochemical Methods, China Surface Engineering[J], 2006,19(2):47-50.

何杰,閻瑞,馬世寧。電化學方法研究環氧涂層/基體在3.5%NaCl溶液中的腐蝕行為[J].中國表面工程,2006,19(2): 47-50.

[7]F. Deflorian, L. Fedrizzi,S. Rossi.Effects of mechanical deformation on the protection properties of coil coating products[J].Corrosion Science, 2000, 42: 1283-1301.

[8]Chunan Cao, Jianqing Zhang. Introduction of Electrochemical Impedence Spectra[M]. Beijing: Science Press, 2004

曹楚南,張鑒清。電化學阻抗譜導論[M].北京:科學出版社,2004.

[9]Wei Li, Yu Zuo, Jinping Xiong, Jingyi Cao. EIS study of multilayer organic coatings on steel with different surface pretreatments[J], Journal of Chemical Industry and Engineering, 2008,59(2): 420-425.

李瑋,左禹,熊金平,曹京宜。不同表面處理條件下復合涂層體系失效過程的EIS特征[J].化工學報,2008,59(2):420-425.

[10]Bajat J B, Miskovic-Stankovica V B, Popic J P.Adhesion characteristics and corrosion stability of epoxy coatings electrodeposited on phosphated hot-dip galvanized steel [J]. Progress in Organic Coatings, 2008, 63: 201-208.

[11]Yusu Song, Shuren Yao. Adhesive Between Organic Coating and Metal Substrate[J], MATERIAIS PROTECTION, 1999, 32: 21-22.

宋玉蘇,姚樹人。涂層與基體金屬附著力的研究進展 [J].材料保護, 1999, 32: 21-22.

[12]Jinhua Li. The Effect of Phosphating Films on the Adhesive Force of Coatings on the Surface of Galvanized Iron Boards[J], Surface Technology, 2006, 35(2): 33-34

李金華。磷化膜對鋅板表面涂層附著力的影響[J].表面技術,2006,35(2):33-34.

[13]Guangjun Ren. Principle and process of electroplating[M]. Northeastern Univeristy Press, 1999, 22.

任廣軍。電鍍原理與工藝[M].東北大學出版社,1999,22.

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414