表面微納化和氧化改性對鋯-4合金電化學腐蝕性能的影響

鄭繼師1,凌云漢2,白新德2,任永崗3,陳詩蕾2

1清華大學工程物理系,北京,中國,100084

2清華大學材料科學與工程系,北京,中國,100084

3中核北方核燃料元件有限公司,包頭,中國,014035

Email:zjishi163@163.com1, yhling@mail.tsinghua.edu.cn2

作者簡介

鄭繼師,男,1957年6月出生,研究員級高級工程師,1982年畢業(yè)于清華大學工程物理系核材料專業(yè),受聘于中國核工業(yè)集團公司,主要從事核燃料元件輻照性能研究、微觀分析技術研究、鋯合金表面改性等科研工作;從事核燃料元件生產線建設、核燃料元件生產、核燃料元件研究開發(fā)等工程建設、生產和研究開發(fā)項目的管理工作;曾在法國薩克萊研究中心、日本大冼研究中心進行核燃料元件輻照后檢驗技術研究工作。作者熟悉國內、外核燃料元件、鋯合金材料的研發(fā)狀況,曾在內部或公開發(fā)表多篇相關論文。

鄭繼師

摘 要:采用超聲機械振動技術對鋯-4合金板材進行了微納米化表面處理, 并經(jīng)過純氧氣氛表面氧化處理,對Zr-4合金的電化學腐蝕性能進行了分析研究。用場發(fā)射掃描電鏡(FESEM)觀察表面改性的形貌,用電化學工作站測量了動電位極化曲線。結果顯示,采用超聲機械振動表面微納米化技術處理后,鋯-4合金板的耐腐蝕性能呈下降趨勢,但經(jīng)過純氧氣氛表面氧化處理后鋯-4合金板的耐腐蝕性能明顯改善。

關鍵詞:鋯-4合金,微納米化,表面氧化,高壓釜水熱,腐蝕性能

1引言

隨著核電技術的發(fā)展,核電對燃料元件的要求越來越高。高燃耗、長周期、零破損是目前核燃料元件發(fā)展的主要方向。鋯合金材料是核燃料元件發(fā)展的基本條件,鋯合金材料的性能成了核燃料元件發(fā)展的重要限制因素。為此研究人員一方面在不斷開發(fā)新的鋯合金品種[1],一方面通過表面改性技術提高鋯合金的實際應用性能[2]。

近年來表面強塑性變形微納米化受到了廣泛的關注,表面機械研磨、超聲噴丸、旋轉輥壓塑性變形等表面微納米化技術及對材料性能的影響已得到了多方面的研究。鋯-4合金經(jīng)高能噴丸技術微納米化處理后,硬度、耐磨性能、耐腐蝕性能都得到了提高[3][4],為鋯合金性能改善、滿足核燃料元件對鋯合金提出的更高的性能要求提供了新的途徑。

超聲機械振動是實現(xiàn)表面微納米化的一種重要方法。超聲機械振動處理設備結構精巧,加工面小,對基體組織影響深度小,具有和鋯合金型材加工配套使用的優(yōu)勢。本文采用超聲機械振動表面微納米化技術對鋯-4合金板材進行了微納米化處理,并對腐蝕性能進行了分析研究。以期探索一條操作簡單,與工業(yè)化生產工藝能夠緊密結合的表面改性方法,使鋯-4合金的性能得到一定程度的改善。

2實驗部分

2.1 超聲機械振動表面微納米化原理

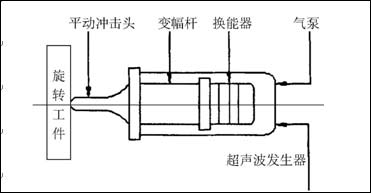

超聲機械振動表面微納米化處理工作原理是:通過平動沖擊頭沿表面法線方向向鋯-4合金樣品施加一定幅度的超聲頻率機械振動,并在一定靜壓力和進給速度下,將壓力和超聲沖擊振動傳遞給處于旋轉狀態(tài)的被處理表面,使表面和次表面材料產生嚴重塑性變形,導致一定深度表層的原始狀態(tài)晶粒被嚴重地細化[5],其工作原理如圖1所示。#p#分頁標題#e#

圖1 超聲機械振動表面微納米化工作原理示意圖

2.2超聲機械振動表面微納米化實驗條件

本研究采用天津大學研制的TJU-UMSNT-I型超聲金屬表面納米化加工系統(tǒng),對120×120×2的Zr-4合金板分別施以2道次、4道次、6道次和8道次往復加工處理,工藝參數(shù)如表1所示。

表1 Zr-4合金樣品板加工條件

| 樣品號 | 樣品 轉速 (rpm) |

超聲頭壓力 (N) |

超聲頭移動 (mm/min) |

超聲頭 振幅 (μm) |

往復次數(shù) (Hz) |

| 1 | 0 | ||||

| 2 | 246 | 600 | 20 | 15 | 2 |

| 3 | 246 | 600 | 20 | 20 | 4 |

| 4 | 246 | 600 | 10 | 20 | 6 |

| 5 | 246 | 800 | 10 | 20 | 8 |

2.3表面氧化

超聲金屬表面微納米化加工后,樣品在純氧氣氛中加熱氧化,條件為:25℃~350℃升溫一小時,350℃保溫一小時,400℃保溫一小時,然后隨爐冷卻。

2.4電化學腐蝕性能測試

極化曲線測試使用武漢科思特儀器公司的CS150電化學工作站。實驗用三電極系統(tǒng),參比電極為飽和甘汞電極,輔助電極為鉑電極,工作電極為微納米化鋯-4合金樣品,樣品由線切割機加工成10mm×10mm,樣品加工表面以外的部分用AB膠密封,以保證工作電極的接觸面積。測試溶液為0.01mol/L和0.1mol/L LiOH溶液,動電位極化曲線測量掃描速度為10mV/sec。

2.5微納米化樣品表面形貌分析

用場發(fā)射電子顯微鏡分析表面加工的樣品形貌。所用儀器為HITACHI S-4800場發(fā)射電子顯微鏡和EX-350X射線能譜儀。

2.6高壓釜水熱處理

微納米化處理的鋯-4合金樣品高壓釜水熱實驗由中核北方核燃料元件有限公司協(xié)助完成。高壓釜實驗條件為400℃溫度,10.03MPa壓力,介質為去離子水,處理時間為72個小時。

3結果與討論

3.1 超聲機械振動表面微納米化樣品表面形貌

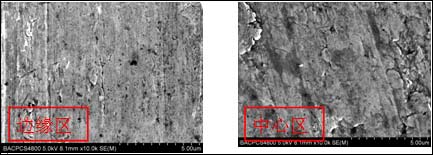

圖2和圖3分別是經(jīng)過四道次和八道次SUMN處理的鋯合金表面形貌,可見隨著加工次數(shù)的增加,Zr-4合金表面的變形程度加劇,由于位錯增殖導致的顆粒細化程度提高。

圖2 四道次加工樣品邊緣和中心區(qū)的電子顯微鏡形貌照片

圖3 八道次加工樣品邊緣和中心區(qū)電子顯微鏡形貌照片

從圖3可以看出,經(jīng)過八道次微納米化加工后引起表面組織的強塑性變形,表層顆粒大小在0.2~2微米左右,達到了納米化加工程度。

3.2 電化學腐蝕性能測試

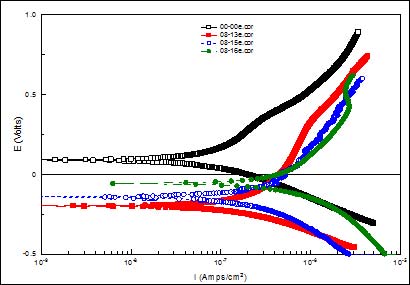

實驗樣品取自經(jīng)八道次超聲金屬表面微納米化加工的樣品板一條半徑上的樣品,中心區(qū)域取一個,中半徑區(qū)域取兩個,邊緣區(qū)域取一個,以比較不同加工變形程度對電化學性能的影響。同時,為比較電解液濃度的影響,本實驗用兩組樣品分別在0.01mol/L和0.1mol/L LiOH溶液中完成。測試結果如圖4、圖5以及表2、表3所示。

圖4 在濃度為0.01Mol/L LiOH溶液中Zr-4的極化曲線

表2 在濃度0.01Mol/L LiOH溶液中Zr-4的腐蝕速率

| SAMP | Corrosion Rate (mm/a) |

NOTE |

| 00-00e | 0.00076075 | (空白樣品) |

| 08-13e | 0.0022826 | (中心區(qū)) |

| 08-14e | 0.00062396 | (中心區(qū)) |

| 08-15e | 0.0037448 | (中半徑區(qū)) |

| 08-16e | 0.012794 | (邊緣區(qū)) |

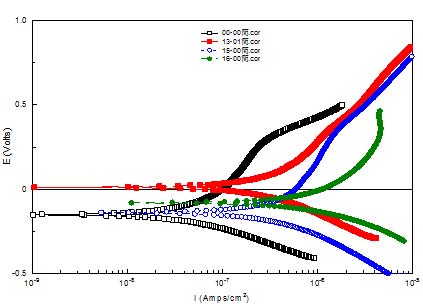

圖5 濃度0.1Mol/L LiOH水溶液中Zr-4的極化曲線

表3 濃度0.1Mol/L LiOH水溶液中Zr-4的腐蝕速率

| 樣品號 | Corrosion Rate (mm/a) |

NOTE |

| SMP00-00 | 0.00020149 | (空白樣品) |

| SMP13-01 | 0.0029514 | (中心區(qū)) |

| SMP14-01 | 0.00025036 | (中心區(qū)) |

| SMP15-00 | 0.0061868 | (中半徑區(qū)) |

| SMP16-00 | 0.013953 | (邊緣區(qū)) |

本實驗中13號為樣品板中心區(qū)樣品,其腐蝕速率小于中半徑和邊緣區(qū)域的15號和16號樣品,但他們的腐蝕速率都大于空白樣品,其中邊緣的16號樣品的腐蝕速率是中心區(qū)的13號樣品的5倍多,是空白樣品的17倍。這說明變形不到納米程度則腐蝕加劇,達到納米程度時相比腐蝕速率有減小的趨勢。使用0.1Mol/L LiOH和0.01Mol/L LiOH溶液所得結果相似。這和有關文獻中用噴丸技術表面微納米化鋯合金的研究結果不盡相同,其原因可能有如下幾個方面:(1)本實驗樣品板在超聲機械微納米化加工過程中形成一個圓形的變形面,中間區(qū)域變形較邊緣大,且由內到外變形程度連續(xù)變化。在截取的樣品中有可能有局部區(qū)域納米化程度不夠,因而對整個樣品的電化學測試結果產生影響。從中心區(qū)和邊緣區(qū)的測試結果比較可以看出,納米化程度高有降低腐蝕速率的作用,在不同濃度的溶液中測試結果趨勢一致。因此可以認為超聲機械微納米化加工有改善Zr-4合金腐蝕性能的趨勢,是否能在原始性能基礎上有進一步的提高,有待大批量可重復性的實驗來證實。(2)鋯合金氧化初期,控制因素主要是缺陷和空洞,隨著氧化膜的增厚,氧化的控制因素主要是氧離子在氧化膜中的擴散以及氧離子與金屬離子在氧化膜與金屬界面的反應速率。微納米化表面加工Zr-4合金表面納米晶增大了合金成分遷移途徑的數(shù)量,有利于快速形成保護性的鈍化膜,使耐腐蝕性能提高。本研究所截取的樣品有可能部分未達到納米程度但有嚴重變形,沒有對生成保護性氧化膜起到正面作用。(3)Zr-4合金經(jīng)微納米化處理后,增加大量晶界,晶界處原子具有較高的能量,材料表面產生的殘余應力也導致材料溶解活性增強,使大量晶界優(yōu)先溶解,導致腐蝕速率較未為納米化加工增加[6]。

#p#分頁標題#e#

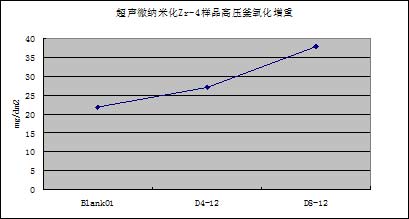

3.3 高壓釜水熱處理

實驗樣品分別取自經(jīng)四道次和八道次超聲表面微納米化加工的樣品板中心區(qū)域,同時在樣品板邊緣未加工區(qū)域取一個樣品作為對比樣品。腐蝕結果如圖6所示,可以看出,經(jīng)超聲表面微納米化加工的樣品在本試驗條件下氧化增重都大于未加工樣品。而經(jīng)八道次超聲表面微納米化加工的樣品比四道次樣品的增重要大,這和電化學實驗結果不一致。但從高壓釜實驗結果可以看出,超聲表面微納米化加工促使Zr-4合金表面氧化速度加快。

圖6 經(jīng)高壓釜400℃、10.03MPa、72小時處理樣品的增重

3.4 純氧氣氛氧化處理微納米化Zr-4樣品

超聲表面微納米化加工的樣品經(jīng)350℃保溫一小時后變成光亮黑色,而未加工樣品表面呈很淡的淺黃色。為加深樣品的氧化程度,隨后在400℃保溫一小時,樣品顏色都有加深,但超聲表面微納米化加工的和未加工的樣品表面顏色仍呈現(xiàn)明顯差別,如圖7所示,從左向右各列依次為未經(jīng)超聲表面微納米化加工的樣品和經(jīng)2、4、8道次超聲表面微納米化加工樣品的表面狀況。在放大一萬倍電子顯微鏡照片中,顯現(xiàn)的是純氧氣氛氧化前樣品表面特征,說明氧化膜均勻而且很薄,如圖8所示, 其中a、b、c、d分別是經(jīng)2、4、8道次超聲表面微納米化加工的樣品和未經(jīng)超聲表面微納米化加工的樣品表面形貌。

圖7 純氧氣氛氧化處理的微納米化Zr-4樣品

圖8 純氧氣氛氧化處理的微納米化Zr-4樣品表面形貌

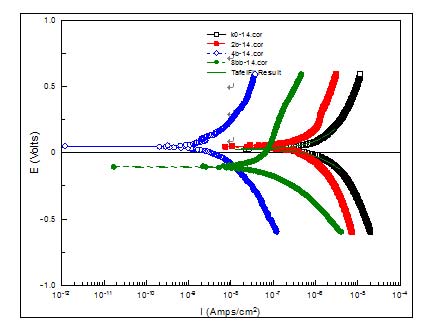

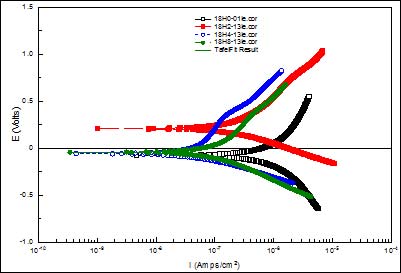

3.5 純氧氣氛氧化樣品電化學性能測試

實驗樣品取自經(jīng)二、四、八道次超聲金屬表面微納米化加工的樣品板中間區(qū)域,并取一個未經(jīng)超聲金屬表面微納米化加工的樣品作為對比樣品。樣品經(jīng)純氧氣氛氧化處理后,在0.1mol/L LiOH溶液中完成電化學性能測試,結果如圖9所示。為比較超聲金屬表面微納米化加工及其與純氧氣氛氧化復合處理對Zr-4合金電化學性能的影響,實驗選取經(jīng)二、四、八道次超聲金屬表面微納米化加工的樣品板中心區(qū)域的樣品,在0.1mol/L LiOH溶液中做純氧氣氛氧化處理前的電化學性能測試,結果如圖10所示,腐蝕速率列于表4。

圖9 氧化后樣品在0.1Mol/L LiOH水溶液中的極化曲線

圖10 氧化前樣品在0.1Mol/L LiOH水溶液中的極化曲線

表4 微納加工和氧化后樣品在0.1Mol/L LiOH溶液的腐蝕速率

| 樣品號 | 腐蝕速率(氧化后) (mm/a) |

樣品號 | 腐蝕速率(氧化前) (mm/a) |

| K0-14 | 0.010395 | 18H0-01ie | 0.013757 |

| 2b-14 | 0.0030066 | 18H2-13ie | 0.0026508 |

| 4b-14 | 0.000050144 | 18H4-13ie | 0.0003178 |

| 8b-14 | 0.00067676 | 18H8-13ie | 0.0010326 |

從上述圖表中可以看出,純氧氣氛氧化前后未經(jīng)超聲金屬表面微納米化加工的樣品腐蝕速率變化不大,而超聲金屬表面微納米化加工的樣品純氧氣氛氧化后腐蝕速率顯著降低。這說明單純的超聲金屬表面微納米化加工在一定程度上有可能降低鋯合金的耐腐蝕性能,而輔以純氧氣氛氧化可以大大提高鋯合金的耐腐蝕性能,其原因可能是超聲金屬表面微納米化加工對鋯合金表面有利于生成致密而有保護性能的氧化膜,其高溫壓水化學性能有待進一步驗證。

4結論

經(jīng)超聲機械振動微納米化表面加工的Zr-4合金,變形不到納米程度則有腐蝕加劇傾向,達到納米程度時腐蝕速率增加有減緩的趨勢,但是所有經(jīng)超聲機械振動微納米化表面加工的Zr-4合金樣品的耐腐蝕性能都低于未加工原始樣品,總體影響是使Zr-4合金的耐腐蝕性能降低。

超聲金屬表面微納米化加工輔以純氧氣氛氧化可以大大提高鋯合金的耐腐蝕性能,原因可能是經(jīng)過超聲金屬表面微納米化加工容易在鋯合金表面生成致密而有保護性的氧化膜。

致謝

感謝國家重點基礎研究發(fā)展計劃(973)項目(2011CB610500)對本工作的資助。

References(參考文獻)

[1] Wenjin Zao,Bangxin Zhou, et al., Development of Chinese Advanced Zirconium Alloys[J].Atomic Energy Science and Technology,2005, 39(Supl):2-9#p#分頁標題#e#

趙文金,周邦新等,我國高性能鋯合金的發(fā)展,原子能科學技術,2005, 39(Supl):2-9

[2] Xiangyu Zhang; Xinde Bai,Research Development of Surface Modification of Zircaloy[J]. Rare Metal Materials and Engineering ,2005,34(6):841-844

張向宇,白新德,鋯合金表面改性研究進展,稀有金屬材料與工程,2005,34(6):841-844.

[3] Qiang Zhang; Cong Li, Shaoyu Qiu,Effect of Grain Refinement on Uniform Corrosion Resistance of Zircaloy-4[J].Chinese Journal of Rare Metals ,2009, 33(2):170-173

張強,李聰,邱紹宇,晶粒細化對Zr-4合金均勻腐蝕性能的影響, 稀有金屬, 2009, 33(2):170-173

[4] Nianfu Liu, Xiyan Zhang, et al., Summarization the Study of the Corrosion Resistance of Nanocrystallization Zirconium Alloys[J].Materials Review ,2006, 20(12):74-78

劉年富,張喜燕等,組織納米化對鋯合金耐腐蝕性能的影響,材料導報,2006, 20(12):74-78.

[5] Ningxia Song, The Research of Metal Surface Nanocrystallization and Its Rubbing and Wearing Performance by Ultrasonic Processing [M].Masteral dissertation of Tianjin University, Jan. 2007

宋寧霞,超聲金屬表面納米化及摩擦磨損性能研究,天津大學材料科學與工程學院碩士論文,2007年1月1日。

[6] Xiuwen Xia, Linfeng Ye, Xinqin Zhang, Fractal study on corrosion mechanism of nanocrystallization alloy Zircaloy-4[J].Ordnance Material Science and Engineering ,2010, 33(1):66-69

夏秀文,葉林鳳,張新琴,納米化鋯合金腐蝕機理的分形研究,兵器材料科學與工程,2010, 33(1):66-69

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414