劉洲,于美,劉建華*,李松梅

(北京航空航天大學 材料科學與工程學院 北京 100191)

liujh@buaa.edu.cn

作者簡介:

劉建華博士、教授、博士生導師,北航材料科學與工程學院材料物理與化學學科責任教授。

1978年-1982年湖南大學金屬腐蝕與防護專業(yè)本科畢業(yè)。1982年-1984年湖南大學化學化工系碩士課程畢業(yè)留校工作。1987年-1991年日本神戶大學自然科學研究生院材料專業(yè)博士課程畢業(yè)。1992年6月晉升為教授,并榮獲享受國家政府特殊津貼專家稱號。1993年-1995年加拿大國家科學研究院作為高級訪問學者從事合作研究。1995年8月- 北京航空航天大學材料科學與工程系教授。1997年晉升為材料專業(yè)博士生導師。1996年-1997年北京航空航天大學材料科學與工程系研究生指導主任。1997年-2000年北京航空航天大學材料科學與工程系103教研室副主任、主任。2000年-2008年北京航空航天大學材料科學與工程學院副院長。1997年至今被任命為北京航空航天大學校學術(shù)委員會委員。2002年起擔任北京腐蝕與防護學會副理事長,2010年起擔任中國腐蝕與防護學會理事。

近十余年來,承擔國家自然科學基金、省部級科學基金項目和重大項目十多項,研究工作涉及材料科學、材料腐蝕科學與表面防護先進技術(shù)、納米材料與功能涂層材料技術(shù)、應用電化學技術(shù)等。特別是在航空腐蝕科學與防護工程技術(shù)、航天環(huán)境裝備防護工程技術(shù)、腐蝕失效預測、表面防護先進技術(shù)和納米材料技術(shù)等方面取得了重要進展,獲批國家發(fā)明專利16項,在國內(nèi)外主要刊物和國際會議上發(fā)表論文260余篇,其中大多數(shù)被SCI、EI等收錄;已獲省部級科技進步二等獎、三等獎各4次

摘 要:本文研究了45號鋼上電鍍鋅鎳和化學鍍鎳磷雙層膜的制備及耐腐蝕等性能。用金相顯微鏡觀察了鍍層的形貌,采用中性鹽霧實驗和全浸實驗研究了鋅鎳和鎳磷雙層膜的腐蝕情況。結(jié)果表明,鋅鎳為底層鎳磷為面層的雙層膜呈三維網(wǎng)狀結(jié)構(gòu),鋅鎳底層沿著晶界出現(xiàn)微裂紋,提高了膜層之間的結(jié)合力,且影響到該雙層膜的耐蝕性能。當鎳磷做面層時,鎳磷層發(fā)生點蝕后,鋅鎳底層開始代替基體腐蝕。當鋅鎳做面層時,鋅鎳層為犧牲陽極,其腐蝕產(chǎn)物能附著在鎳磷底層上,延緩鎳磷層的點蝕發(fā)生。

關鍵字:雙層膜;鋅鎳鍍層;微裂紋;鎳磷鍍層;耐蝕性

1 引言

由薄層金屬交替疊加而構(gòu)成的多層鍍層具有比單一鍍層更好的機械性能,如硬度、強度、楊氏模量等,會有不同程度的提高[1]。劉道新等人證明了Ag/Ni多層膜能改善鈦合金的磨損與疲勞性能[2],田修波等人研究提出菌的TiN/Cu2Zn納米多層膜[3]。還有人提出,使用電化學方法制備能夠更加方便地獲得多層膜,還能克服基體形狀尺寸等問題[4]。

鎳基合金化學鍍層厚度均勻,不受沉積表面形狀和尺寸的影響,并且具有耐蝕耐磨雙重性質(zhì)以及其他特殊性能[5-7],各種化學鍍層已在許多領域得到了廣泛應用[8-10]。且化學鍍鎳還在鋁合金、鎂合金等基材上運用,擁有良好的防護性能[11,12]。

鋅鎳合金鍍層在保護鋼鐵件方面優(yōu)點突出,耐蝕性比鋅鍍層高7~10倍,且氫脆敏感性很小[13]。近年來,國內(nèi)已將電鍍Zn- Ni合金應用于電纜橋架、煤礦井下液壓支柱、汽車鋼板、五金工具及軍工產(chǎn)品等,大大提高了產(chǎn)品的耐蝕性能,并節(jié)省了原材料[14]。

本文以提高耐蝕性為出發(fā)點,重點探討了電鍍鋅鎳和化學鍍鎳磷互為底層、面層的情況下雙層膜的形貌、腐蝕情況,研究鋅鎳層和鎳磷層在多層膜中的不同作用,從而為進一步研究多層膜腐蝕情況以及應用做準備。

2 實驗

采用45號鋼作基底材料,試樣的尺寸是30mm × 20mm × 1.2mm。施鍍前,試樣先打磨至500目金相砂紙,然后用丙酮超聲清洗5min,在70℃的堿液中除油,在5%稀鹽酸中活化45 s,其中每步操作之間均用去離子水沖洗,之后立即放入鍍液中施鍍。

電鍍鋅鎳合金和化學鍍鎳磷的鍍液成分及工藝參數(shù)如表1所示。

表1 電鍍鋅鎳和化學鍍鎳的配方及工藝參數(shù)

| 鍍液 | 鍍液成分 | 操作條件 |

| 電鍍Zn-Ni合金鍍液 | ZnO 20g/L,NaOH 120g/L,NiSO4·6H2O 5g/L,三乙醇胺 40ml/L,四乙烯五胺 20ml/L, 添加劑適量 | 溫度 25℃; 電流密度 2A/dm2 |

| 化學鍍Ni-P鍍液 | NiSO4·6H2O 30g/L,NaH2PO2·H2O 20g/L,檸檬酸銨 50g/L | pH 9.0; 溫度 90℃ |

雙層膜A:前處理——電鍍鋅鎳5min——去離子水洗——化學鍍鎳10min——水洗——吹干,即鋅鎳為底層鎳磷為面層。

雙層膜B:前處理——化學鍍鎳10min——去離子水洗——電鍍鋅鎳5min——水洗——吹干,即鎳磷為底層鋅鎳為面層。

采用BX51M型金相顯微鏡觀察鍍層的表面和截面形貌。通過全浸和鹽霧試驗考察鍍層的耐蝕性能。

全浸實驗——配置5%的NaCl溶液,將試樣浸泡其中,置于室溫下,觀察出現(xiàn)銹斑的時間,以及銹斑隨時間的變化情況。

鹽霧試驗——按照GB6458-86金屬覆蓋層中性鹽霧實驗標準進行。鹽霧配液質(zhì)量濃度為5%,溫度控制在35±2℃,恒溫。條件控壓閥,使干凈濕化的氣源壓力控制在70~170kPa范圍內(nèi)。將試樣置于鹽霧箱內(nèi),觀察出現(xiàn)銹斑的時間,以及銹斑隨時間的變化情況。

3 結(jié)果與討論

2.1 雙層膜形貌

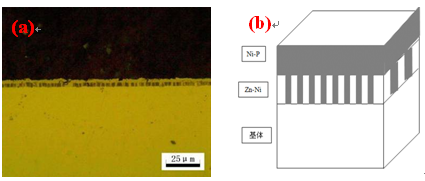

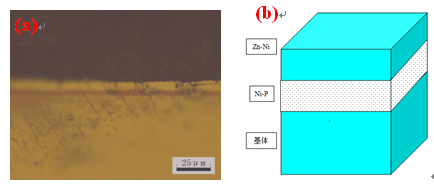

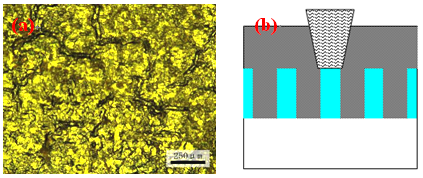

在鋼基體上電鍍鋅鎳后,馬上進行化學鍍鎳,即雙層膜A,其截面形貌如圖1(a)所示。圖中,由下至上依次為鋼基體、鋅鎳層(暗色)、鎳磷層(亮色),兩種鍍層的厚度均約為3μm。可以看出,鋅鎳層不完整,破損成小段,而鎳磷層則如釘狀扎入鋅鎳層,直接與基體連接。綜合雙層膜的表面等形貌,可以發(fā)現(xiàn)雙層膜A形成了三維網(wǎng)狀結(jié)構(gòu),具體結(jié)構(gòu)如圖1(b)所示。

圖1 雙層膜A金相圖及示意圖

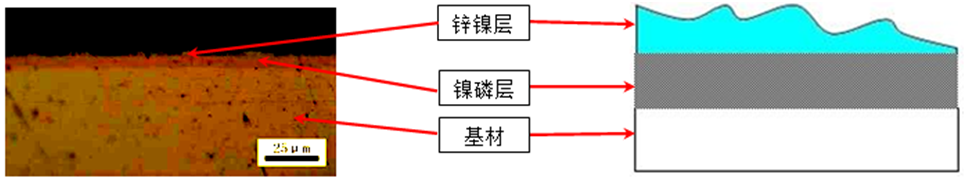

在鋼基體上化學鍍鎳后,馬上進行電鍍鋅鎳,即雙層膜B,其截面形貌如圖2(a)所示。圖中,由下至上依次為鋼基體、鎳磷層(暗色)、鋅鎳層(亮色),兩種鍍層的厚度均約為3μm。電沉積時一般不會對基體產(chǎn)生影響,故電鍍鋅鎳后,鎳磷層將保持完整,鍍層均勻。其鍍層示意圖如圖2(b)所示。#p#副標題#e#

圖2 雙層膜B示意圖

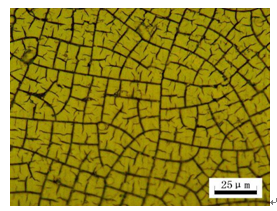

在制備雙層膜A過程中,堿性環(huán)境下,鎳磷鍍液會對鋅鎳層產(chǎn)生侵蝕,使鋅鎳層出現(xiàn)微裂紋,如圖3所示。我們可以看到,整個鍍層呈均勻的開裂,裂紋分布有一定的規(guī)律性。且被粗大裂紋劃分后的小塊區(qū)域中還有細微的小裂紋。

圖3 鋅鎳層在化學鍍液中受侵蝕后產(chǎn)生的微裂紋

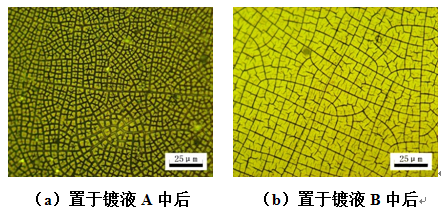

為了研究裂紋的形成原因,以及三維結(jié)構(gòu)的形成,分別將鋅鎳鍍層置于鍍液A(無還原劑且無硫酸鎳)和鍍液B(僅無還原劑)中,均在10min后取出,其表面金相圖如圖4所示。

圖4 鋅鎳鍍層置于兩種鍍液后的表面金相圖

從圖4可以看到,兩者均出現(xiàn)微裂紋,且置于鍍液A中的鍍層微裂紋密度較大。由圖4a可知,由于鍍液中既沒有還原劑,又沒有鎳離子的存在,所以裂紋應該是鋅鎳層自身開裂的結(jié)果。而鍍液B中由于鎳離子的存在,少量鎳離子被鋅還原,沉積在部分裂紋處,導致裂紋密度的降低,如圖4b所示。

將鋅鎳鍍層進行顯晶后的金相圖如圖5所示。

圖5 金相顯微鏡下鋅鎳鍍層晶界

由圖5中顯示的晶界可知,鋅鎳鍍層裂紋的產(chǎn)生是沿著晶界進行的。由于合金的晶界處電極電位更負,因此,在腐蝕介質(zhì)中,鋅鎳鍍層的境界會發(fā)生腐蝕,且逐漸溶解掉。由于鋅鎳鍍層本身具有較大的內(nèi)應力,配合上基體本身的殘余加工應力,在熱環(huán)境下發(fā)生開裂,產(chǎn)生微裂紋。微裂紋產(chǎn)生后,鎳磷繼續(xù)沉積,且進入到微裂紋中,從而形成三維的網(wǎng)狀結(jié)構(gòu)。

2.3 雙層膜耐蝕性能

2.3.1 雙層膜A的腐蝕情況

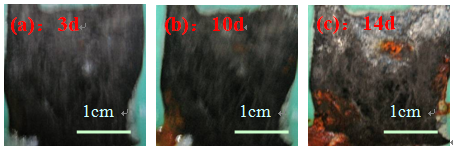

雙層膜A在鹽霧實驗中的腐蝕變化如圖6所示,圖中(a)(b)(c)分別為放入鹽霧箱3d,10d,14d后的腐蝕情況。可以看到,在3d時就已開始出現(xiàn)銹斑,但此時銹斑仍然很小。到10d時,銹斑迅速長大,占到總面積的30%。

圖6雙層膜A的鹽霧實驗照片

圖7為鹽霧實驗兩周后雙層膜A的腐蝕照片及腐蝕模型。圖7(a)中可以發(fā)現(xiàn),雙層膜表面發(fā)生破裂,露出下層的微裂紋。

鋅鎳合金和鎳磷合金的電極電位分別約為-0.80V和-0.25V。在雙層膜腐蝕過程中,鎳磷層作為陰極性膜層保護基體。由于鎳磷鍍層在腐蝕過程中不是均勻消耗,其鎳的消耗比磷快[15],并產(chǎn)生孔蝕[16]。孔蝕發(fā)生后,溶液從微孔中滲入后鎳磷層與鋅鎳層符合電偶腐蝕條件,鋅鎳層電極電位較負,開始發(fā)生腐蝕溶解。腐蝕產(chǎn)物也沿著微孔堆積,最后堆積到鎳磷層表面,其示意圖如圖7(b)所示。在去除腐蝕產(chǎn)物后,如圖7(a)所示,露出微裂紋,說明點蝕坑傾向于出現(xiàn)在微裂紋附近。

圖7雙層膜A的腐蝕照片及模型

2.3.2 雙層膜B的腐蝕情況

雙層膜B在鹽霧實驗中的腐蝕變化如圖8所示,圖中(a)(b)(c)分別為放入鹽霧箱3d,10d,14d后的腐蝕情況。可以看到,其銹斑生長很慢,到10d時才在局部區(qū)域出現(xiàn)微小的銹斑,小于總面積的5%。到14d時才出現(xiàn)明顯的銹斑,達到總面積的5%。

圖8雙層膜B的鹽霧實驗照片

圖9雙層膜B腐蝕后金相圖及模型

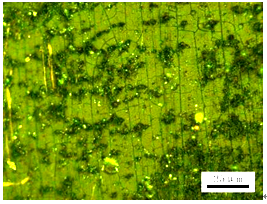

圖9為全浸實驗兩周后雙層膜B的金相圖及腐蝕模型。圖9(a)中最下面為鋼基體,再往上顏色較深的為鎳磷層,鎳磷層保持得很完整,沒有出現(xiàn)點蝕或者破損。緊貼著鎳磷層往上,顏色較淺的是殘留的鋅鎳層,此時的鋅鎳層已經(jīng)極薄,其截面示意圖如圖9(b)所示。#p#副標題#e#

當鋅鎳作面層時,其相對于鎳磷層為陽極,會被不斷消耗,呈全面腐蝕狀況,整個鋅鎳層均勻減薄。鋅鎳鍍層的腐蝕產(chǎn)物ZnCl2·4Zn(OH)2均勻覆蓋在鎳磷鍍層表面,且不易導電[12],可以較好的延緩鎳磷層的點蝕發(fā)生。因此,當鋅鎳作為面層防護時,能有效地作為代犧牲鍍層,在消耗完鋅鎳層后,腐蝕才能進一步深入,起到了很好的防護作用。

2.3.3 兩種雙層膜的耐蝕性比較

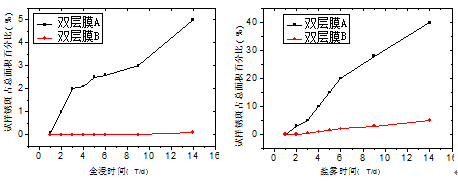

全浸實驗和鹽霧實驗中,兩種鍍層的紅銹銹斑大小隨時間的變化曲線如圖10。

(1)全浸實驗 (2)鹽霧實驗

圖10 兩種雙層膜的全浸實驗和鹽霧實驗結(jié)果

由圖10可知,全浸實驗中,雙層膜B在兩周內(nèi)幾乎沒有紅銹產(chǎn)生,而雙層膜A在1d后就開始出現(xiàn)紅銹,并且每天都有增加,不過占的比例很小,兩周后才到5%。

鹽霧實驗中,雙層膜B的紅銹生長極為緩慢,兩周后僅達到5%。而雙層膜A則相對較快,3d后紅銹面積就已達到5%(圖8)。

從兩個實驗中都可以看到,雙層膜B較雙層膜A具有更佳的耐蝕性。雙層膜A的鎳磷層破壞后出現(xiàn)點蝕坑,露出鋅鎳層后呈大陰極小陽極狀態(tài),鋅鎳消耗較快;雙層膜B由于鋅鎳作面層,消耗速度較A的慢,呈均勻腐蝕狀態(tài)。且腐蝕產(chǎn)物堆積在鎳磷層表面,延緩了鎳磷層的腐蝕破壞。因此,雙層膜B比雙層膜A有更佳的耐蝕性。

4 結(jié)論

(1)在制備雙層膜A(鎳磷作面層、鋅鎳作底層)時,鋅鎳底層會產(chǎn)生微裂紋,鎳磷面層與鋅鎳底層以三維網(wǎng)狀結(jié)構(gòu)結(jié)合。且鋅鎳層微裂紋是沿著晶界產(chǎn)生的。

(2)與雙層膜B(鋅鎳作面層、鎳磷作底層的雙層鍍層)相比,雙層膜A具有良好的耐磨性,鎳磷層如釘狀深扎入鋅鎳層,并直接接觸到鋼基體,加強了鍍層之間的結(jié)合力。

(3)雙層膜A在腐蝕過程中,鎳磷層能較好地起到阻擋作用,面層破損后鋅鎳底層能代替基材腐蝕。雙層膜B,面層能很好地完成犧牲陽極作用,且面層的腐蝕產(chǎn)物能延緩底層的點蝕發(fā)生。

(4)在多層膜的應用中,鎳磷層與鋅鎳層的三維網(wǎng)狀結(jié)合方式能較好的保證多層膜的膜層間結(jié)合力,鋅鎳層優(yōu)秀的代犧牲能力以及鎳磷層良好的阻擋能力,使這兩種鍍層組成的多層膜具有良好的性能。

References(參考文獻)

[1] SUN Zhi-hua, LIU Ming-hui. Status Quo of Research on the Electrochemical Formation of Laminar Multilayer[J]. Corrosion and Protection, 2002, 23(3): 114-116(Ch).

孫志華, 劉明輝. 應用電沉積方法制備納米多層膜的研究現(xiàn)狀[J]. 腐蝕與防護, 2002, 23(3): 114-116.

[2] LIU Dao-xin,WANG Zhen-ya. The Effect of Ag/Ni Multilayer Film on Fretting Wear and Fretting Fatigue Resistance of Titanium Alloy[J]. TRIBOLOGY, 2010,30(5): 498-504(Ch).

劉道新, 王振亞. Ag/Ni多層膜對鈦合金微動磨損和微動疲勞抗力的影響[J]. 摩擦學學報, 2010,30(5): 498-504.

[3] Wei Chunbei, Gong Chunzhi. Corrosion and Antibiotic Properties of Magnetron Sputtered TiN/Cu-Zn Nanomultilayers[J]. CHINESE JOURNAL OF VACUUM SCIENCE AND TECHNOLOGY, 2010, 30(1): 96-100(Ch).

韋春貝, 鞏春志. 磁控濺射TiN/Cu2Zn納米多層膜腐蝕和抗菌性能研究[J]. 真空科學與技術(shù)學報, 2010, 30(1): 96-100.

[4] Yao Su-wei, GUI Feng. STUDY ON ELECTRODEPOSITING NANOSTRUCTURE MULTILAYERS[J]. Journal of Tianjin University, 2001, 34(2): 261-264(Ch).

姚素薇, 桂楓等. 電沉積納米金屬多層膜研究[J]. 天津大學學報, 2001, Vol.34, No.2.

[5] Michael J, Dvorchak. Water-Reducible Unsaturated Polyesters as Binders and Clear Coatings for UV-Curable Furniture Coatings[J]. Journal of Coatings Technology, 1992, 64(5): 43-49.

[6] Chang-sik HA. Properties of UV-Curable Polyurethane Acrylates Using Nonyellowing Polyisocyanate for Floor Coating[J]. Journal of Applied Polymer Science, 1996, 62(7): 1011-1021.

[7] Chen-yang Y W. New UV-Curable Cyclotriphosphazenes as Fire-Retardant Coating Materials for wood[J]. Journal of Applied Polymer Science, 1998, 69: 115-122.

[8] Soon-jcon Jung. Synthesis and Properties of UV-Curable Waterborne Unsaturated Polyester for Wood coating[J]. Journal of Applied Polymer Science, 1998, 69: 695-708.

[9] 奚惠蘭,胡和豐.紫外光固化木器涂料性能研究——齊聚物對涂膜性能的影響[J]. 涂料工業(yè), 1997(1): l0-11.

[10] Zhang X.L., Liu J.H., Li S.M. Fabrication and magnetic properties of Co-Ni-P rod-shaped hollow structures based on Bacillus template[J]. Materials Letters, 2009, 63(22): 1907-1909.

[11] HU Yong-jun, CHENG Xiao-ling. Effect of catalytic activity of aluminum alloy on the chemical composition and corrosion resistance of electroless Ni–Cu–P alloy deposit[J]. Electroplating and Finishing, 2010, Vol.29, No.8: 18-23(Ch).

胡永俊, 成曉玲等. 鋁合金表面催化活性對化學鍍鎳–銅–磷合金鍍層化學組成及耐腐蝕性能的影響[J]. 電鍍與涂飾, 2010, Vol.29, No.8: 18-23.

[12] CHANG Li-min, SUN Xiao. Research progress of electroless nickel plating on magnesium alloy[J]. Electroplating and Finishing, Vol.29, No.9: 25-29(Ch).

常立民, 孫小. 鎂合金化學鍍鎳研究進展[J]. 電鍍與涂飾, 2010, Vol.29, No.9: 25-29.

[13] XU Ai-zhong, WEN Bin. Research Development of Anticorrosive Mechanism of Zn-Ni Alloy Coatings[J]. Electroplating and Pollution Control,2000, 20(3): 1-5(Ch).

許愛忠, 文彬. 鋅鎳合金耐蝕機理研究進展[J]. 電鍍與環(huán)保, 2000, 20(3): 1-5.

[14] TIAN Wei, XIE Fa-qin. Research Development of Zn-Ni Alloy Electroplating[J]. Material Protection, 2004, 37(4): 26-29(Ch).

田偉, 吳向清, 謝發(fā)勤. Zn-Ni合金電鍍的研究進展[J]. 材料保護, 2004, 37(4): 26-29.

[15] H.B. Lee, D.S. Wuu. Wear and immersion corrosion of Ni-P electrodeposit in NaCl solution[J]. Journal of Tribology International, 2010, 43: 235-244.

[16] 嚴文, 盧長安, 白真權(quán)等. Ni-P鍍層防腐性能的電化學研究[A]; 2006西部油田腐蝕與防護論壇[C], 2006年.

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414