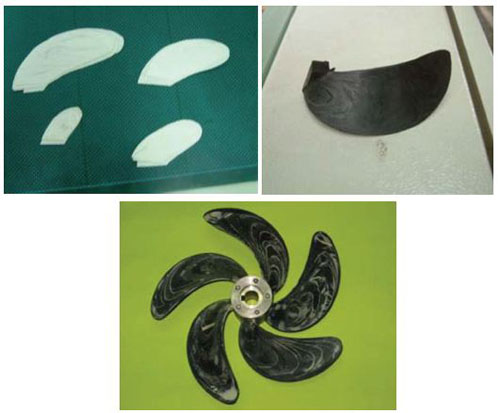

復合材料螺旋槳

傳統螺旋槳都是用錳-- 鎳-- 鋁-- 銅材(manganese-nickel-aluminum-bronze, MAB) 或鎳-- 鋁-- 銅(nickel-aluminum-bronze, NAB) 制造的, 因為這些合金材料變形小、強度高、可靠性好. 然而, 加工成所需要的螺旋槳幾何形狀所花費的代價較高. 與此同時, 金屬合金螺旋槳材料易遭受腐蝕、空泡損傷和疲勞破壞導致裂紋產生, 且這些合金材料的聲學阻尼性能較差, 容易使螺旋槳產生振動而誘發噪聲. 因此, 如何利用現代高新材料技術研制成本低、性能優異的新型螺旋槳已成為必然的發展趨勢.

近年來復合材料螺旋槳開始引起人們的極大興趣. 復合材料具有高的比強度和比剛度, 因而可以大大減輕螺旋槳的重量. 另外使用更輕的復合材料意味著槳葉的厚度可以設計得更厚和易于變形, 以推遲螺旋槳的空化起始速度. 復合材料還具有減少腐蝕和空泡損傷、改善疲勞特性、較好的材料阻尼特性及減少全壽命周期費用等優點.

復合材料螺旋槳槳葉、槳轂實現"材料-結構-功能"一體化

對于不同于金屬合金材料, 復合材料具有變形耦合行為(如拉剪耦合、彎扭耦合、拉彎耦合等), 不同的復合材料鋪層角度和鋪層順序, 會產生不同的工作特性, 因而通過合理的選材,借助纖維鋪層結構優化技術,可實現高性能槳葉的結構功能一體化的目的.

張孝深等[7] 指出采用分葉注射整體成型的玻璃纖維增強尼龍螺旋槳組合式聯接結構形式,槳葉之間通過金屬嵌件來實現結構的聯接, 材料采用S 玻璃纖維和尼龍610.

瑞典的ProPulseAB公司申請了ProPulse 模塊化螺旋槳結構: 金屬槳轂和可拆裝的復合材料槳葉, 槳葉損壞時, 便于分別更換.

英國奎奈蒂克(QinetiQ) [8] 復合材料螺旋槳, 由5 個用螺栓固定并結合在NAB 轂上的復合材料葉片組成. Lin [1] 設計的復合材料螺旋槳截面采用三明治夾芯結構, 由三向E-- 玻璃纖維外殼和編織的抗剪E-- 玻璃纖維網架和起非結構作用的聚氨酯導邊和隨邊以及半徑0.8R 至葉梢為鎳鋁銅合金構成, 夾芯采用硬質聚氨酯泡沫芯填充.

槳葉纖維層成型

美國[3] 設計弦向和展向采用變剛度的S -- 玻璃纖維的三明治夾芯結構水翼, 后又制作了碳纖維材料的三明治結構復合材料水翼.2006 年[6] 在美國水面艦艇中心對復合材料螺旋槳縮比模型進行了測試, 承載層采用碳纖維鋪設. Lin 等[9] 試驗用螺旋槳采用碳纖維和環氧樹脂材料的實心結構形式,槳轂采用不銹鋼榫頭結構.

德國Stauble [10] 應用于潛艇U19 的復合材料螺旋槳槳葉由碳纖維和環氧樹脂構成, 槳轂為銅合金合楔形結構. U26 艇應用的高阻尼凱夫拉纖維材料, 該槳葉也采用組合結構聯接, 同樣槳葉和槳轂采用楔形聯接技術.

德國的AIR 公司[8] 采用制造了Contur 系列組合式復合材料螺旋槳槳葉材料使用的是碳、芳綸、聚乙烯纖維增強材料制作, 成型加工更為精確. 槳轂均為銅合金楔形榫頭結構, 整個螺旋槳的重量僅有鎳鋁青銅(NAB) 螺旋槳的1/3.

為對比分析國內外關于復合材料螺旋槳的結構形式和材料選用, 將相關文獻中的信息列于下表中.

提高復合材料螺旋槳強度、疲勞和振動特性

復合材料螺旋槳

由于復合材料質量輕和易于變形導致的復合材料螺旋槳基頻低的現象, 很可能引起槳葉共振而使槳葉的受力增大且易產生槳葉疲勞問題,特別是復合材料螺旋槳工作在空間變化的流場中.

范永忠等[11] 指出通過對玻璃纖維和碳纖維及其混雜對復合材料螺旋槳模型阻尼性能的影響試驗來看: 玻璃纖維(glass fiber, GF) 復合材料的阻尼性能比碳纖維(carbon fiber, CF) 復合材料要好許多. GF/CF 混雜復合材料的阻尼性能符合混合率、阻尼因子介于GF 復合材料和CF 復合材料之間. 玻璃纖維在外層時, 復合材料的阻尼性能高于玻璃纖維在內層時的情況.

Lin 等[4] 在非線性水彈性方法中引入Hashin [12] 復合材料破壞準則,評估了復合材料螺旋槳的強度, 對不同纖維角度和鋪層順序對槳葉的基體材料和纖維材料的破壞方式以及是否發生分層破壞和可能破壞的位置作了對比分析, 分析表明鋪層方式的不同影響螺旋槳的結構強度, 還可能導致槳葉發生基體和分層破壞. 尤其要關注導邊和隨邊是否發生分層破壞.

參看文獻

[1] Lin G. Comparative stress-deflection analyses of a thickshellcomposite propeller blade. Bethesda: David TaylorResearch Center, 1991

[2] Searle T, Chudley J, Short D, et al. The composite advantage.In: SNAME Propellers/Shafting'94, Virginia Beach,VA, USA, 1994

[3] Dai C, Fraser J, Coffin P, et al. Hydrodynamic simulationof a passive blade control for tip vortex cavitationcontrol. In: International Conference on Propeller Cavitation,Newcastle Upon Tyne, United Kingdom, 1995

[4] Lin H, Lin J. Strength evaluations of a composite marinepropeller blade. Journal of Reinforced Plastics and Composites,2005, 17: 1791-1807

[5] Gowing S, Coffin P, Dai C. Hydrofoil cavitation improvementswith elastically coupled composite material. In:

[6] 張孝深, 陶守華, 許大五. 組合式增強尼龍船用螺旋槳結構.船舶工程, 1982, (01): 51-52

[7] Marsh G. A new start for marine propellers? ReinforcedPlastics, 2004, 48(11): 34-37

[8] Lin C C, Lee Y J, Hung C S. Optimization and experimentof composite marine propellers. Composite Structures,2009, 89: 206-215

[9] Stauble U. Advances in submarine propulsion. NavalForces, 2007, 28

[10] Wozniak C D. Analysis, fabrication, and testing of a compositebladed propeller for a naval academy yard patrol(YP) craft. Annapolis: Naval Academy, 2005

[11] 范永忠, 孫康, 吳人潔. 環氧樹脂基復合材料的阻尼性能及在降噪上的應用. 研究材料工程, 2000(3): 29-35

[12]Harshin Z. Failure criteria for unidirectional fiber composites. Journal of Applied Mechanics, 1980, 47: 329-334

責任編輯:周婭

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-801

郵箱:ecorr_org@163.com

中國腐蝕與防護網官方 QQ群:140808414

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414