石墨烯防腐蝕的機制

石墨烯具有高的熱穩定性和化學穩定性,并且能在金屬表面與活性介質之間形成物理阻隔層,從而有效地阻隔水和氧氣等氣體原子的通過。有研究表明,即使暴露在氧氣分壓高達10-4 mbar的環境中,石墨烯仍能為金屬基底提供良好的保護效果。因此,將石墨烯用作金屬防護涂層,可以防止其與腐蝕性或氧化性的介質接觸,對基底材料起到良好的防護作用;同時,石墨烯還能對鍍層金屬起到鈍化作用,進一步提高其耐蝕性能。另外,金屬材料常用的聚合物涂層容易被刮壞,而石墨烯優良的機械性能和摩擦學性能可以提高材料的減摩、抗磨性能。石墨烯超輕、超薄的特性也使其對基底金屬無任何影響。

石墨烯在金屬防腐中的應用

2009 年,Sreevatsa 等采用一種快速的化學機械拋光方法,對HOPG進行剝離,在金屬基底的表面沉積得到大面積的石墨烯薄膜。電化學測試結果發現,石墨烯能夠改變金屬與碳納米管p-n 結之間的表面電勢,形成離子隔離層以阻礙離子的通過,從而有效提高鋼板的抗蝕性能。

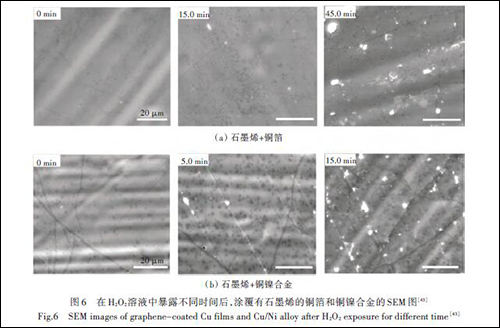

隨著CVD技術的發展和成熟,可以制備出大面積、高質量的石墨烯,石墨烯防腐涂層的研究工作也得以相繼展開。Chen 等首次研究了通過CVD法在純Cu和Cu/Ni合金表面生長的石墨烯的抗氧化能力(圖6)。實驗結果顯示,石墨烯能夠在基底金屬表面形成鈍化涂層,不僅可以阻止離子的擴散,而且還能在氧化性的環境中穩定存在。但是,如圖6所示,膜層晶粒邊界的地方容易受到氧化,該現象說明石墨烯的質量也會影響其耐蝕性能。其后,Kirkland 等采用CVD 法在純Ni片(99.9%)和純Cu片(99.9%)的表面沉積得到了石墨烯薄膜。利用拉曼光譜和掃描電子顯微鏡等實驗手段對其分析,發現石墨烯在Cu表面約占80%,Ni 表面約占60%,且均為單層或少層。在0.1 mol/L的NaCl溶液中,通過三電極體系進行電化學測試,對比其動電位極化曲線發現,涂覆有石墨烯的樣品的陰、陽極極化反應速率均有顯著降低,表明石墨烯可以有效阻礙金屬與外界的離子交換。

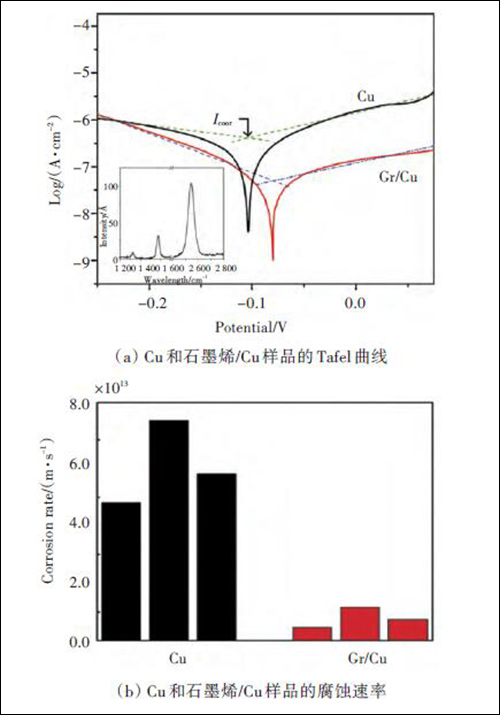

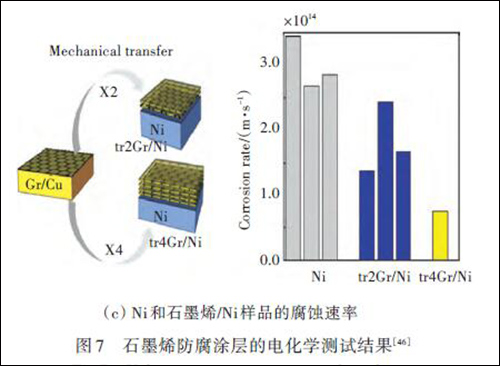

同樣,通過CVD法,Raman等則發現石墨烯可以使Cu的耐蝕性能提高近100倍。在0.1 mol/L的NaCl溶液中,附有石墨烯涂層的樣品的陰、陽極極化電流密度相比未處理的樣品減小了1~2個數量級,交流阻抗測試表明,石墨烯大幅提高了金屬的阻抗,進一步解釋了石墨烯能夠減緩金屬腐蝕速率的機制。然而,普通的CVD法對生長的基底要求較高,Prasai等采用了一種機械轉移的方法,使得石墨烯薄膜能夠覆蓋到任意金屬表面。

圖7(a)所示的電化學測試結果顯示,在0.1 mol/L的Na2SO4溶液中,覆蓋有石墨烯的樣品(Gr/Cu)比純Cu樣品具有更低的腐蝕電流密度和更高的腐蝕電位。經計算發現,用CVD法獲得的石墨烯防腐涂層使得Cu的腐蝕速率減緩到了1/7(圖7(b)),Ni 的腐蝕速率減緩到了1/20;而用機械轉移法獲得的石墨烯也能使Ni 的腐蝕速率減緩到了1/4(圖7(c))。此外,用CVD法制備的石墨烯薄膜除了能夠提供良好的抗腐蝕性和化學穩定性,對基底表面的疏水性質也幾乎沒有影響。

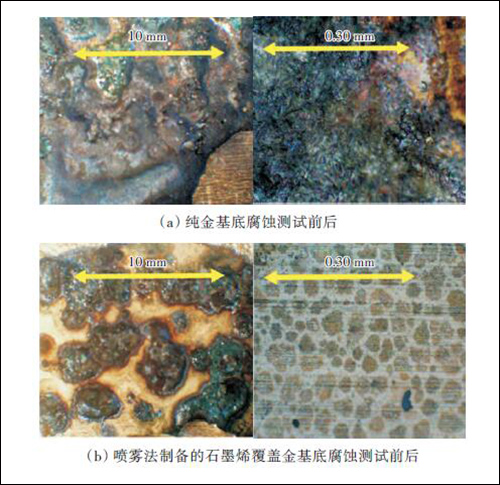

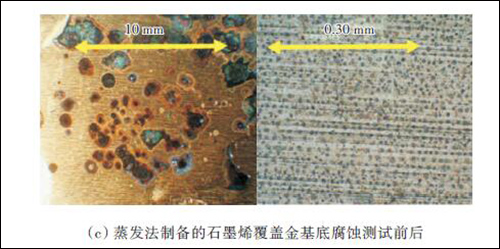

除CVD法以外,科學家們也在積極研究其他的石墨烯制備方法并應用到金屬防腐領域。Kang等通過自組裝的方式,將氧化石墨烯(GO)旋涂到沉積有SiO2 的硅片上,再經過熱處理還原得到多層的石墨烯薄膜。在Cu和Fe的基底上進行抗氧化性能測試,實驗結果顯示,裸露的金屬基底表面遭到了嚴重的氧化,而覆蓋有石墨烯薄膜的金屬表面則得到了有效的保護。同時在實驗過程中還發現,厚度為5 層的石墨烯薄膜具有最佳的抗氧化性能。Noel等通過一種液相剝離和噴霧沉積聯用的方法,將石墨烯分散液噴涂到不同的金屬基底上,并在混有4 種腐蝕性氣體的環境中進行模擬測試。光學顯微鏡圖片顯示,在噴涂過石墨烯薄膜后,基底表面的腐蝕狀況得到了有效改善。通過對比實驗發現,不同的噴涂方法對其耐腐蝕性能具有較大的影響,如圖8 所示。進一步的摩擦實驗還表明,石墨烯的摩擦系數較低,具有良好的摩擦學性能。

石墨烯復合材料在金屬防腐中的應用

Kumar等利用電沉積的方法在低碳鋼的表面鍍上了Ni/石墨烯復合涂層。由X 射線衍射和SEM分析得到,復合涂層的平均晶粒尺寸(20 nm)和純Ni鍍層(30 nm)相比明顯減小,說明復合涂層的結構更加致密均勻。進一步地通過Tafel外推法、動電位掃描、交流阻抗等電化學測試發現,Ni/石墨烯復合涂層表現出了比純Ni更好的抗腐蝕性能。

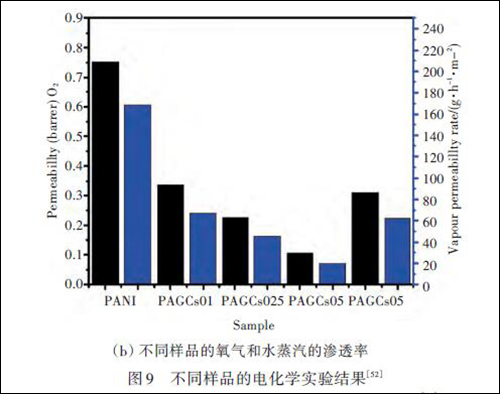

對石墨烯進行功能化處理,再與聚合物樹脂復合制備復合功能涂料,可以提高聚合物涂層的性能。Chang等采用親電取代反應對石墨進行剝離和功能化,再與聚苯胺結合形成聚苯胺/石墨烯復合材料涂層(PAGCs)。如圖9所示的電化學等實驗結果顯示,擁有石墨烯復合涂層的鋼材的腐蝕速率較原來大幅降低,且復合涂層具有增強的氣體阻隔能力,能有效隔離氧氣和水,對基底材料形成良好的保護。

Yu等利用一種自組裝技術,將帶負電荷的氧化石墨烯(GO)與帶正電荷的聚乙烯亞胺(PEI)在聚對苯二甲酸乙二醇酯(PET)薄膜上交替沉積,得到GO/PEI復合膜層。實驗分析表明,采用這種方法獲得的GO 質量較高,同時GO 與PEI之間具有較強的相互作用,能夠提高膜層的穩定性和質量。隨著沉積層數的增加,GO/PEI復合膜層的氧氣透過率由8.229 cm3/m2 減小至0.05 cm3/m2以下,遠遠低于空白PET 膜的8.119 cm3/m2,而通過計算得到的5層復合膜層的氧氣透過率甚至低于0.000 1 cm3/m2。我國臺灣輔仁大學的Yu 等則通過原位乳液聚合法將改性的氧化石墨烯與聚苯乙烯(PS)復合得到PS/石墨烯基納米復合材料。實驗證明,含有質量分數為2%改性GO 的聚苯乙烯涂層的抗腐蝕性能和力學性能均得到了顯著增強,其防腐效率由37.90% 提升至99.53%,熱解溫度由298 ℃提升至372 ℃,而楊氏模量也由1 808.76 MPa提升至2 802.36 MPa。

石墨烯在船體防腐涂層中的應用展望

眾所周知,海洋大氣腐蝕是最惡劣的腐蝕環境之一。海水中的鹽度較高,空氣濕度大,且海水表面溫度變化較大;同時,海洋微生物或塵埃在金屬表面的附著也會增加其腐蝕性。艦船常年處在海洋環境中,金屬材質的船體不可避免地會受到嚴重腐蝕。因此,開發新型、高效的防腐技術具有重要意義。

目前,最常見的方法是利用防腐涂層將船體表面與腐蝕性介質進行隔離以起到防護作用。綜合前文所述內容,石墨烯防腐涂層具有優良的附著性、抗滲性以及穩定性,同時兼具突出的機械性能和摩擦學性能。作為理想的金屬防腐涂層材料,石墨烯在船體防腐涂層中具有廣闊的應用前景:獨特的物理化學性能賦予其較傳統防腐涂層更強的耐腐蝕性能,且對環境友好;超輕超薄的特性使其對船體本身不會造成任何影響;可以提高材料的減摩、抗磨性能等。開發出新型的石墨烯防腐涂層對延長艦船服役壽命,降低維修費用和工作量,減少環境污染等具有重要意義。針對在不同環境中服役的艦船,還可以通過將石墨烯與其他材料復合,設計出防護效果更佳的綜合防腐涂層。

結語

近年來,石墨烯在金屬防腐領域的研究成果被相繼報道出來,并且取得了顯著的進展。石墨烯基防腐涂料在對金屬基底起良好保護作用的同時,還能提高材料的強度和摩擦性能,是一種綠色環保、性質穩定、抗蝕性能優異的新型防腐涂料。然而,作為一種新型碳材料,石墨烯在金屬防腐中的應用仍面臨著許多挑戰。首先,目前工業上制備石墨烯的成本較高,而且產量低,難以大規模生產。其次,需要對現有的制備工藝進行改進,以期獲得高質量、大面積的石墨烯。此外,這項技術尚處于起步階段,石墨烯的耐蝕機制仍需進一步深入研究,以指導新型防腐技術的開發。相信隨著研究的深入開展,石墨烯以其獨特而突出的性能有望成為理想的金屬防腐涂料。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414