航空發動機被譽為工業皇冠上的明珠,無論是其制造技術還是材料技術,均代表該時期科技發展的頂尖水平。目前航空發動機已經發展到了第四代,其主要技術參數為: 推重比為9 - 10,壓氣機增壓比為26 - 35,渦輪前入口溫度為1800 - 2000 K。

隨著這些性能指標的大幅提高,航空發動機材料的服役條件也越來越惡劣,對材料的性能,特別是對材料高溫性能提出了極高的要求。為了提升材料的性能,材料科學家們對傳統高溫合金的制造工藝進行了深入的研究,如采用粉末冶金工藝制造高溫合金渦輪盤,采用單晶鑄造工藝制造高溫合金渦輪葉片等。這些特殊工藝的應用,使得傳統高溫合金的性能已趨近極限。為了滿足新型航空發動機對材料性能性能的需求,因此傳統材料不再滿足于先進發動機的發展,而是要求開辟新的材料系統及工藝領域,研究開發輕質、高比強度、高比剛度、抗氧化、耐腐蝕等性能的新型材料。

1 傳統高溫合金材料

高溫合金又稱熱強合金、耐熱合金或超合金,它可在600 ~ 1100 ℃的氧化和燃氣腐蝕條件下工作,主要用于制造發動機的熱端部件。高溫合金按其成形方式可分為鑄造高溫合金、變形高溫合金以及粉末冶金高溫合金; 按其基體成分主要分為鐵基、鎳基、鈷基,其中以鎳基高溫合金的應用最為廣泛; 按其強化方式,高溫合金又可分為固溶強化、固溶- 時效強化以及彌散強化三種類型。

1. 1 變形高溫合金

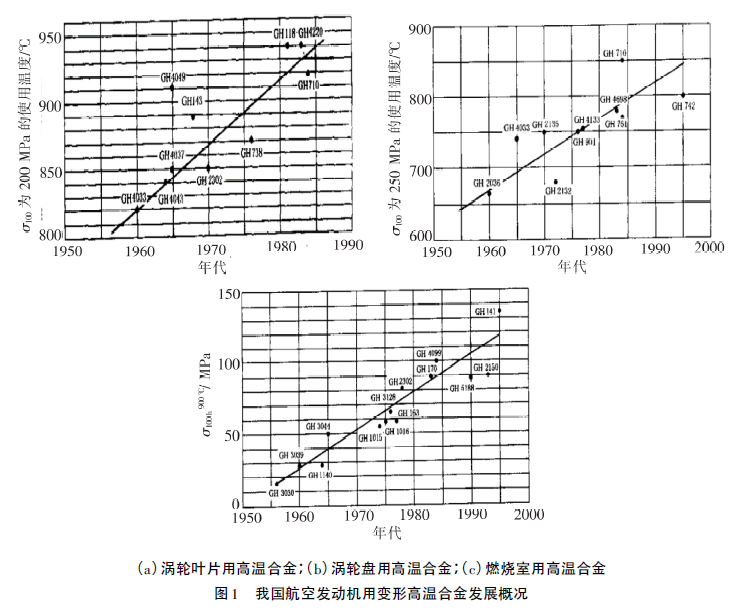

變形高溫合金目前仍然是航空發動機熱端部件制造的主要材料之一。圖1 為我國航空發動機用高溫合金的發展概況。

除了上述介紹的幾種高溫合金外,GH4169( Inconel718)也是廣泛用于航空發動機熱端部件的一種高溫合金。GH4169 合金特殊的合金成分,使之具有優良的綜合性能,不僅強度較高,疲勞性能、抗蠕變性能也非常優異[3]。但GH4169 合金由于其獨特的組織結構,也使之成為了變形合金中成形難度非常大的一種高溫合金,羅羅公司稱其為成形難度最大的高溫合金之一。

1. 2 鑄造高溫合金

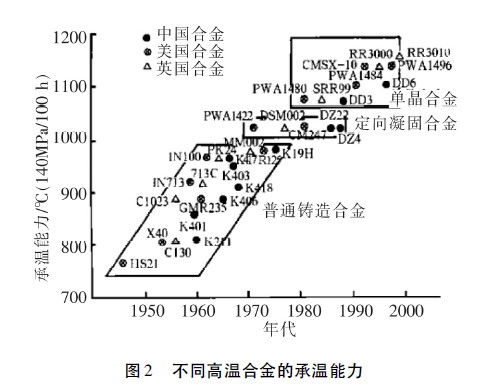

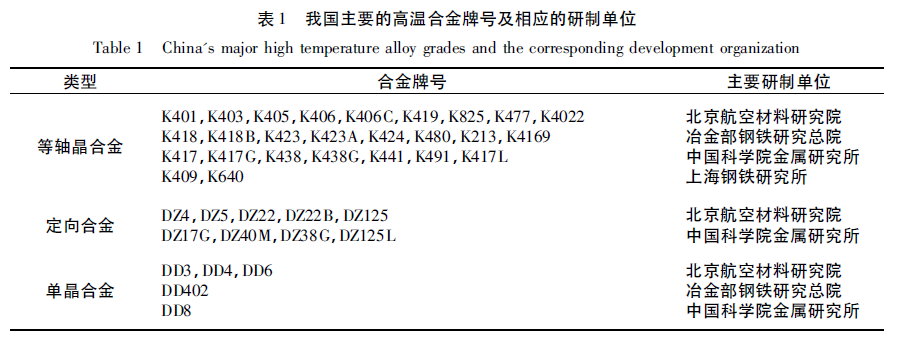

航空發動機葉片經歷著等軸晶,到第二代定向柱晶,到第三代單晶葉片的工藝升級過程,在這個過程中,航空發動機渦輪葉片的承溫能力得到了大幅提升,同時也相應地產生了眾多牌號的鑄造高溫合金。圖2 為不同鑄造高溫合金的承溫能力,從該圖中可以看出,從普通鑄造高溫合金到單晶合金,其承溫能力提高了將近500 ℃。我國的鑄造高溫合金也緊隨世界鑄造高溫合金的發展步伐,成體系地發展了從普通鑄造高溫合金到單晶高溫合金的眾多高溫合金牌號,表1 為我國主要的高溫合金牌號及相應研制單位。

1. 3 粉末冶金高溫合金

粉末冶金工藝解決了高合金化高溫合金鑄造偏析、熱工藝性能差的缺點,使高合金化高溫合金能夠應用于工業生產,從而達到進一步提高航空發動機性能的目的。目前用于工業生產的粉末冶金高溫合金牌號有FGH95、FGH96、FGH97 等。其中FGH95為第一代粉末冶金高溫合金,FGH95 是在650 ℃使用條件下強度水平最高的粉末冶金高溫合金,采用熱等靜壓生產的FGH95 高溫合金,室溫屈服強度為1296 ~ 1347 MPa、抗拉強度為1579 ~ 1683 MPa,延伸率為8% ~ 12. 4%。650 ℃條件下,屈服強度為1136~ 1243 MPa,抗拉強度為1410 ~ 1576 MPa,延伸率為8. 6% ~ 12. 3%。在650 ℃,應力水平1034 MPa 的條件下,光滑持久壽命為329 ~ 420 h。FGH96 高溫合金是一種基于損傷容限設計的高溫合金,其使用溫度為750 ℃,雖然其強度較FGH95 降低了10%,但抗裂紋擴展能力較FGH95 提高了一倍之多。采用熱等靜壓生產的FGH96 合金,室溫屈服強度為1110 MPa、抗拉強度為1510 MPa,延伸率為16%。750 ℃條件下,屈服強度為950 MPa,抗拉強度為1185 MPa,延伸率為8%。FGH97 是一種鎳基γ相沉淀強化型粉末冶金高溫合金, 700 ℃是典型的工作溫度范圍,熱等靜壓工藝生產的FGH97 合金室溫屈服強度為1100 MPa、抗拉強度為1500 MPa,延伸率為23%; 650 ℃條件下,屈服強度為900 MPa,抗拉強度為1300 MPa,延伸率為24%。

2 新型高溫材料

2. 1 陶瓷基復合材料

陶瓷具有耐高溫、耐氧化、硬度高、密度小、比強度高、抗蠕變性能好等特點,缺點是塑性差,特別是在機械沖擊或熱沖擊作用下,容易失效開裂。為了解決這些問題,材料工作者研發出連續纖維增強陶瓷基復合材料,這種材料通過陶瓷或碳纖維增強,能夠使裂紋在基體開裂過程中發生偏轉,或者通過纖維拔出、斷裂等方式來消耗形變能,從而提高材料的塑韌性。目前處于研發或應用的連續纖維增強陶瓷基復合材料主要有碳纖維/碳化硅基( C /SiC) 、碳纖維/氮化硅基( C /Si3N4) 、碳化硅纖維/碳化硅基( SiC /SiC) 、碳化硅纖維/氧化鋁基( SiC /Al2O3) 、碳纖維/氧化鋁基( C /Al2O3) 等。

目前各大航空發動機制造商正積極推進連續纖維增強陶瓷基復合材料在航空發動機上的應用。如法國斯奈克瑪公司生產的連續纖維增強陶瓷基復合材料的調節片、封嚴片等部件已經裝機使用。英國羅羅公司則計劃在未來航空發動機渦輪盤、渦輪葉片、高壓壓氣機葉片、機匣、燃燒室、尾噴管等部件均采用陶瓷基復合材料。

2. 2 碳/碳復合材料

碳/碳復合材料是一種新型的高溫材料,在高溫下具有優良的力學性能。特別是其力學性能隨溫度升高而升高的特點,引起了航空航天領域極大的關注。將碳/碳復合材料應用于航空發動機將產生以下幾個效應: 1) 發動機減重,提高發動機推重比/功重比; 2) 提高熱端部件工作溫度,提高發動機熱效率; 3) 減少冷空氣的使用,提高發動機效率。近年來,碳碳復合材料已經逐步地應用于航空發動機部件: 美國LTV 公司已經生產出碳碳復合材料整體渦輪葉盤,并已經完成了地面超轉試驗。美國F100航空發動機的噴嘴和加力燃燒室噴管是用碳碳復合材料制造的。此外,俄羅斯、德國、法國也已經制造出碳碳復合材料的渦輪轉子外環、噴油桿等部件。

2. 3 金屬基復合材料

金屬基復合材料在金屬或者金屬間化合物為基體的基礎上加上增強相所構成的復合材料。按基體材料劃分,目前主要研究的金屬基復合材料主要是鋁基復合材料、鈦基復合材料、鎳基復合材料等。

金屬基復合材料與傳統合金相比具有更高的比強度、比剛度、耐高溫性能以及結構穩定性能。目前,金屬基復合材料還處于試驗研究階段。如普惠公司將硼/鋁復合材料制造的風扇葉片裝于F100 航空發動機進行了臺架運轉,證明這種材料性能優良,具有很好的發展潛力。RR 公司成功制造出寬弦空心金屬基復合材料風扇葉片。但金屬基復合材料在航空發動機的生產制造上并未實現廣泛的推廣應用,這主要是因為金屬基復合材料制造生產工藝復雜、制造成本高、合格率低等。

2. 4 金屬間化合物

金屬間化合物是指金屬元素之間或金屬元素與類金屬元素之間,通過共價鍵形成的化合物,具有優異的耐高溫、抗氧化、耐磨損性能。與陶瓷材料相比,雖然其耐溫性不如陶瓷材料,但具有比陶瓷材料更加優異的導熱性能。金屬間化合物種類很多,目前研究應用較多的有Ti-Al 系、Ni-Al 系、Fe-Al系、Ni-Si 系等。其中以Ti-Al 系金屬間化合物的應用研究最為廣泛。Ti-Al 系金屬間化合物普遍認為已經歷了三代的研究。第一代Ti-Al 系金屬間化合物為Ti-xAl 二元合金。第二代金屬化合物成分為Ti-( 44 ~ 49) Al-( 1 ~ 3) X1-( 1 ~ 4) X2-( 0. 1 ~ 1)X3。其中X1 為V、Mn 和Cr 中的一種,X2 為Nb、Ta、W 和Mo 中的一種,X3 為Si、C、B、N、P、Se、Te、Ni、Mo 和Fe 中的一種。其中添加X1 的目的主要是為了改善其塑性,添加X2 的目的主要是提高合金的抗高溫氧化能力,通過固溶強化提高合金強度。X3元素有很多作用,其中B、C、Si 主要是用于細化鑄造組織。C、N 元素可以提高合金的抗蠕變性能等等。

第三代Ti-Al 系合金其成分主要是是Ti-( 45 ~ 46)Al-( 4 ~ 8) Nb,其特點是Nb 含量較高,并含有微量的B 或C 元素。目前我國在Ti-Al 系金屬間化合物材料方面也取得了重大突破,由南京理工大學陳光教授研制的PST 鈦鋁單晶室溫拉伸塑性和屈服強度分別高達6. 9%和708 MPa,抗拉強度高達978 MPa,在900 ℃時屈服強度為637 MPa,并具有優異的抗蠕變性能。

2. 5 高溫涂層材料

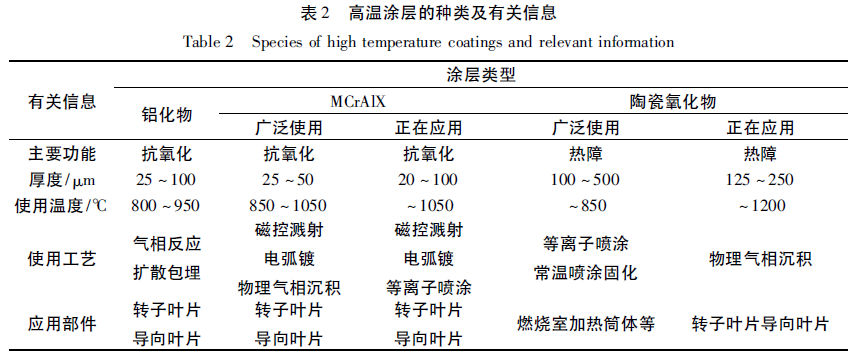

高溫涂層材料主要作用是保護航空發動機熱端部件不受高溫燃氣的氧化侵蝕,延長發動機的使用壽命。目前已使用的高溫涂層材料主要有鋁化物、MCrAlY 涂層以及熱障涂層等,其相關信息如表2 所示。

我國中南大學粉末冶金研究院熊翔教授課題組目前研發了一種超高溫陶瓷涂層材料,這種材料是一種多元含硼單相碳化物,具有穩定的碳化物晶體結構,由Zr、Ti、C 和B 四種元素組成,具有優越的抗燒蝕性能和抗熱震性能,能在2000 ~ 3000 ℃熱氣流沖擊下而不被破壞,有望應用于航空發動機熱端部件上。

3 總結與展望

隨著航空航天事業的飛速發展,現代航空材料取得了重大發展,尤其是在戰斗機用發動機和導彈用渦噴/渦扇發動機的高溫材料方面發生了革命性變化,高溫合金已經不能滿足先進航空發動機的要求,具有良好綜合性能的碳/碳復合材料、陶瓷基復合材料和金屬基復合材料等新型高溫材料引起了人們的廣泛關注,并將成為先進發動機高溫材料的重點研究方向。未來相當長一段時期內的主要工作將會集中在以下幾個方面:

1) 尋找更好的制備工藝,減少制備周期及制備成本,進一步提高材料的疲勞壽命、耐久性和基體的使用壽命及可靠性。

2) 為了解決某些高溫結構材料二次加工困難,降低陶瓷零件的制造成本,尋求新的更經濟的特種加工技術和近凈成形加工工藝。

3) 研究結構承載和功能一體化的先進高溫材料用來取代過去采用的一些復合結構,達到減重的目的。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414