雙相不銹鋼是指固溶組織中鐵素體相與奧氏體相約各占一半、且兩者的任一相比例不低于30%的不銹鋼。由于雙相不銹鋼含有約各占一半的奧氏體和鐵素體兩相組織的特點(diǎn),通過(guò)正確控制化學(xué)成分和熱處理工藝,將奧氏體不銹鋼所具有的優(yōu)良韌性和焊接性與鐵素體不銹鋼所具有的較高強(qiáng)度和耐氯化物應(yīng)力腐蝕性能結(jié)合在一起,使雙相不銹鋼兼具鐵素體不銹鋼和奧氏體不銹鋼的性能特點(diǎn)。

1 雙相不銹鋼的發(fā)展歷程

盡管雙相不銹鋼年產(chǎn)量只占不銹鋼產(chǎn)量的不足1%,但是并不影響雙相不銹鋼在不銹鋼家族發(fā)展中的重要地位。雙相不銹鋼所具有的高合金、N合金化、雙相組織特點(diǎn),使其天然具備了高強(qiáng)度、高耐腐蝕性能,從而成為在高端裝備應(yīng)用中不可或缺的不銹鋼鋼類。

不銹鋼的發(fā)展已經(jīng)有百年歷史,相對(duì)于其他不銹鋼鋼類而言,雙相不銹鋼的發(fā)明相對(duì)較晚,在20世紀(jì)30年代才出現(xiàn)。1935年法國(guó)獲得第1個(gè)雙相不銹鋼專利,20世紀(jì)雙相不銹鋼的發(fā)展經(jīng)歷了3代。

第1代雙相不銹鋼以40年代美國(guó)開發(fā)的329鋼為代表,含高鉻、鉬,耐局部腐蝕性能好,但碳含量較高(碳質(zhì)量分?jǐn)?shù)不高于0.1%);60年代中期瑞典開發(fā)的3RE60鋼已經(jīng)是超低碳型雙相不銹鋼。

70年代以來(lái),二次精煉技術(shù)的發(fā)展以及氮元素對(duì)維持相平衡、提高耐蝕性重要作用的發(fā)現(xiàn),發(fā)展了超低碳型含氮第2代雙相不銹鋼,其代表鋼種為2205,這成為雙相不銹鋼的重要里程碑。

在此基礎(chǔ)上,通過(guò)進(jìn)一步提高合金含量及耐點(diǎn)蝕當(dāng)量PREN值,20世紀(jì)80年代后期發(fā)展了第3代雙相不銹鋼即超級(jí)雙相不銹鋼,其PREN值大于40,典型代表鋼種為2507,這類鋼中較高含量的鉻、鎳、鉬和氮等合金元素,較好地平衡了鐵素體和奧氏體之間的相比例,使之具有更佳的耐腐蝕性及更高的強(qiáng)度,為雙相不銹鋼在高端領(lǐng)域的應(yīng)用提供了保障。

相對(duì)于國(guó)際雙相不銹鋼鋼種的發(fā)展,中國(guó)雙相不銹鋼的鋼種研發(fā)起步相對(duì)較晚,并在相當(dāng)長(zhǎng)的時(shí)間內(nèi)處于跟跑國(guó)際雙相不銹鋼研發(fā)的階段。20世紀(jì)70年代,中國(guó)鋼研集團(tuán)鋼鐵研究總院開始進(jìn)行雙相不銹鋼的研發(fā),此時(shí)國(guó)際上正處于第2代N合金化雙相不銹鋼的發(fā)展時(shí)期,鑒于N合金化對(duì)雙相不銹鋼組織及性能控制的重要作用,在中國(guó)雙相不銹鋼發(fā)展初期就緊跟國(guó)際雙相不銹鋼發(fā)展趨勢(shì),確立了將N合金化作為雙相不銹鋼的發(fā)展方向。

20世紀(jì)70—80年代,鋼鐵研究總院牽頭并聯(lián)合多家生產(chǎn)及應(yīng)用單位,借鑒瑞典的3RE60雙相不銹鋼,采用N合金化進(jìn)行可焊接且耐應(yīng)力腐蝕的00Cr18Ni5Mo3Si2材料及生產(chǎn)工藝的開發(fā),以解決石油化工設(shè)備18-8不銹鋼應(yīng)力腐蝕開裂問(wèn)題。1985—1988年,該鋼種在中國(guó)18個(gè)大中型煉油、石油化工、化肥、制鹽等企業(yè)的多種重要設(shè)備上使用,證明了其具有優(yōu)良的耐微量氯離子應(yīng)力腐蝕及耐中性氯化物溶液局部腐蝕性能。00Cr18Ni5Mo3Si2雙相不銹鋼的成功開發(fā)是中國(guó)雙相不銹鋼生產(chǎn)及應(yīng)用的里程碑。

不銹鋼爐外精煉和連鑄工藝技術(shù)對(duì)中國(guó)不銹鋼及雙相不銹鋼的發(fā)展起到了積極的推動(dòng)作用,自1977年中國(guó)AOD爐外精煉技術(shù)獲得成功、1985年中國(guó)首臺(tái)立式不銹鋼連鑄機(jī)投產(chǎn)以來(lái),隨著不銹鋼AOD及連鑄技術(shù)的不斷進(jìn)步,中國(guó)雙相不銹鋼不斷向高純凈、低能耗、高效率的方向發(fā)展,極大地提高了其品質(zhì)及市場(chǎng)競(jìng)爭(zhēng)力,并以用量和產(chǎn)量最大的第2代雙相不銹鋼2205為載體開始規(guī)模化生產(chǎn)及應(yīng)用。隨著中國(guó)高端裝備的發(fā)展及國(guó)際雙相不銹鋼的發(fā)展,近年來(lái)超級(jí)雙相不銹鋼在中國(guó)得到快速發(fā)展。

進(jìn)入21世紀(jì)后,特超級(jí)雙相不銹鋼和經(jīng)濟(jì)型雙相不銹鋼成為雙相不銹鋼發(fā)展的兩個(gè)重要方向。特超級(jí)雙相不銹鋼含有更多的合金元素,獲得更高強(qiáng)度和更優(yōu)良的耐蝕性,例如2707鋼理論P(yáng)REN值達(dá)到49,可用于更加苛刻的含氯環(huán)境。經(jīng)濟(jì)型雙相不銹鋼具有低鎳含量且不含鉬或僅含少量鉬的成分特點(diǎn),其中,2101鋼以其低鎳、含錳和氮、含少量鉬的成分特點(diǎn),取得了較大發(fā)展及應(yīng)用,也成為雙相不銹鋼重要發(fā)展方向及產(chǎn)量增長(zhǎng)點(diǎn)。

目前,雙相不銹鋼體系已經(jīng)形成了包括3代雙相不銹鋼、經(jīng)濟(jì)型雙相不銹鋼、特超級(jí)雙相不銹鋼等在內(nèi)相對(duì)完整的系列,中國(guó)雙相不銹鋼跟隨國(guó)際發(fā)展的趨勢(shì),也經(jīng)歷了從第1代到第3代以及經(jīng)濟(jì)型雙相不銹鋼的發(fā)展歷程,并在特超級(jí)雙相不銹鋼的研究、生產(chǎn)及應(yīng)用方面進(jìn)行著積極探索。

2 中國(guó)雙相不銹鋼產(chǎn)量變化及應(yīng)用拓展

2005—2021年期間,中國(guó)雙相不銹鋼的產(chǎn)量得到快速增長(zhǎng),從0.08萬(wàn)噸增長(zhǎng)至24.06萬(wàn)噸。結(jié)合鋼種及應(yīng)用發(fā)展,中國(guó)雙相不銹鋼產(chǎn)量經(jīng)歷了大約3個(gè)階段。

2005—2007年屬于產(chǎn)量增長(zhǎng)的起步期,產(chǎn)量不超過(guò)1萬(wàn)噸,比例不超過(guò)0.1%,其中2005年產(chǎn)量不足1000噸;2008—2014年屬于產(chǎn)量增長(zhǎng)的積累期,產(chǎn)量已經(jīng)可以維持在1~5萬(wàn)噸;2015—2021年屬于產(chǎn)量增長(zhǎng)期,產(chǎn)量已經(jīng)穩(wěn)定在5萬(wàn)噸以上,其中2015—2018年產(chǎn)量近乎呈直線增長(zhǎng);2018—2021年產(chǎn)量持續(xù)穩(wěn)步增長(zhǎng),在不銹鋼中的比例穩(wěn)定在0.6%以上。

中國(guó)雙相不銹鋼在經(jīng)歷產(chǎn)量不斷增長(zhǎng)、品質(zhì)不斷提升的同時(shí),在應(yīng)用、品種、專業(yè)化程度上也發(fā)生著巨大的變化。

在鞏固和提高雙相不銹鋼在石化等主要應(yīng)用領(lǐng)域用量的同時(shí),其應(yīng)用領(lǐng)域也不斷拓展,在油氣輸送、化學(xué)品船制造、核電、建筑、石油煉化、環(huán)保工程、軌道交通、建筑幕墻、水利工程、罐箱、板式換熱器、紙漿造紙、食品機(jī)械等多個(gè)領(lǐng)域得以應(yīng)用,特別是近年來(lái)在油氣輸送、化學(xué)品船制造、橋梁、建筑等領(lǐng)域推廣應(yīng)用效果顯著。中國(guó)雙相不銹鋼在滿足國(guó)內(nèi)工程需求、替代進(jìn)口的同時(shí),還在國(guó)外工程項(xiàng)目中得到應(yīng)用。

在橋梁、建筑領(lǐng)域,作為經(jīng)濟(jì)型雙相不銹鋼的典型應(yīng)用,太鋼生產(chǎn)的2304雙相不銹鋼螺紋鋼筋在世界最長(zhǎng)、設(shè)計(jì)壽命超過(guò)120年的港珠澳跨海大橋得到成功應(yīng)用,太鋼生產(chǎn)的2205雙相不銹鋼冷板用于迪拜標(biāo)志性建筑——ADIC工程(阿布扎比移民局大樓)遮陽(yáng)傘支撐架的制作。

在油氣輸送領(lǐng)域,繼2003—2004年新疆塔里木盆地克拉2氣田等西氣東輸工程采用了寶鋼特鋼和久立特材公司生產(chǎn)的2205雙相不銹鋼管材后,久立特材的2205焊管用于制作PDO(阿曼國(guó)家石油公司)天然氣集氣管線,武進(jìn)不銹鋼公司的2205,2507無(wú)縫管出口用于阿爾及利亞國(guó)家石油公司Kurvers Piping高硫原油輸送管線項(xiàng)目等。

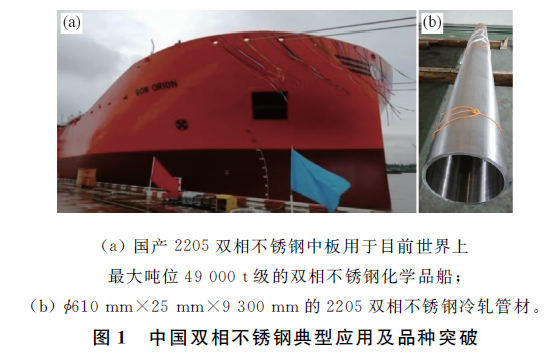

值得關(guān)注的是,在“十三五”期間,以太鋼為代表的雙相不銹鋼板材生產(chǎn)企業(yè),通過(guò)突破高品質(zhì)雙相不銹鋼板材成套關(guān)鍵制備技術(shù),實(shí)現(xiàn)了經(jīng)濟(jì)型雙相不銹鋼(2101,2304,2003)、中合金型雙相不銹鋼(2205)、高合金超級(jí)型雙相不銹鋼(2507,S32760,2906)等熱軋、冷軋卷板的系列化研發(fā)生產(chǎn),熱軋卷板最大厚度達(dá)到12.0 mm,其中,太鋼2205雙相不銹鋼中板在目前世界上最先進(jìn)、最大噸位49000噸級(jí)的雙相不銹鋼化學(xué)品船制造中得到應(yīng)用。

與此同時(shí),在雙相不銹鋼管材制備方面,結(jié)合中國(guó)不銹鋼熱穿孔技術(shù)發(fā)展、熱穿孔設(shè)備及冷軋裝備的集成,實(shí)現(xiàn)了熱穿孔裝備涵蓋φ55~720 mm全系列雙相不銹鋼荒管的高效熱穿孔,以及φ610 mm口徑雙相不銹鋼管材的制備及應(yīng)用。

總體來(lái)講,中國(guó)雙相不銹鋼發(fā)展至今,其產(chǎn)量及應(yīng)用已經(jīng)從長(zhǎng)期處于跟跑國(guó)際發(fā)展的階段逐漸過(guò)渡到與國(guó)際雙相不銹鋼發(fā)展并跑階段。

3 中國(guó)雙相不銹鋼研究進(jìn)展

在不銹鋼大家族中,雙相不銹鋼是唯一具有兩相組織基體的不銹鋼鋼類。合金元素對(duì)相比例的不同影響及其在兩相中的差異化分配,給了雙相不銹鋼較大的組織、性能調(diào)控空間,也給雙相不銹鋼加工及制備、組織及性能控制帶來(lái)難度。

鑒于N合金化在雙相不銹鋼發(fā)展歷程中至關(guān)重要的作用,以及N的精準(zhǔn)控制對(duì)雙相不銹鋼組織及性能控制的關(guān)鍵影響,國(guó)內(nèi)相關(guān)企業(yè)通過(guò)研究N在雙相不銹鋼鋼中溶解和脫除規(guī)律以及不同元素對(duì)N在鋼中溶解規(guī)律的影響,結(jié)合實(shí)際裝備條件,就雙相不銹鋼冶煉工藝研究及優(yōu)化開展了大量的工作,已經(jīng)實(shí)現(xiàn)了對(duì)雙相不銹鋼中N元素的精準(zhǔn)控制,為中國(guó)雙相不銹鋼組織、性能保證及相關(guān)研究奠定了良好的基礎(chǔ)。

在雙相不銹鋼的研究及生產(chǎn)工藝改進(jìn)中,其特點(diǎn)即雙相組織、高合金、N合金化所帶來(lái)的雙相組織調(diào)控及性能提升、析出敏感性及析出相特性、熱塑性特點(diǎn)一直是研究熱點(diǎn)。

01 雙相不銹鋼兩相平衡設(shè)計(jì)及研究

長(zhǎng)期以來(lái),廣大雙相不銹鋼生產(chǎn)及研究工作者比較注重成分及熱處理工藝對(duì)雙相不銹鋼相比例影響的研究以及雙相不銹鋼相比例平衡的控制。研究和計(jì)算表明,關(guān)鍵元素對(duì)雙相不銹鋼鐵素體含量變化絕對(duì)值的貢獻(xiàn)不同,其中N含量影響最大。對(duì)雙相不銹鋼進(jìn)行Cr當(dāng)量、Ni當(dāng)量系數(shù)修正,可以有效提高雙相不銹鋼的兩相含量預(yù)測(cè)準(zhǔn)確性。但是,雙相不銹鋼合金設(shè)計(jì)及控制不僅要關(guān)注兩相比例的平衡,更需要關(guān)注兩相性能的平衡。

對(duì)于不銹鋼的關(guān)鍵耐局部腐蝕性能-耐點(diǎn)腐蝕性能,一般以整體耐點(diǎn)蝕當(dāng)量PREN值作為鋼種設(shè)計(jì)和保證耐蝕性能的重要參數(shù),主要采用經(jīng)驗(yàn)公式PREN=w(Cr)+3.3w(Mo)+16w(N)。大量研究及應(yīng)用表明,相對(duì)于其他不銹鋼鋼類,雙相不銹鋼具有雙相基體組織,會(huì)發(fā)生選擇性腐蝕。

雙相不銹鋼的耐點(diǎn)腐蝕性能不僅取決于其整體PREN值,更取決于鐵素體和奧氏體兩相中的相對(duì)弱相,實(shí)現(xiàn)雙相不銹鋼P(yáng)REN值平衡設(shè)計(jì)及控制、提升雙相不銹鋼整體耐點(diǎn)腐蝕性能,就成為雙相不銹鋼使用性能的重要保障。

Cr、Mo、N是不銹鋼中影響耐點(diǎn)腐蝕性能及PREN值的關(guān)鍵元素,這些合金元素在兩相間具有不同的分配系數(shù),使得雙相不銹鋼中鐵素體相和奧氏體相之間的PREN值PRENα、PRENγ存在差異,耐蝕性差的相將被優(yōu)先腐蝕,鋼的實(shí)際耐點(diǎn)蝕性能取決于PREN值較低的相。

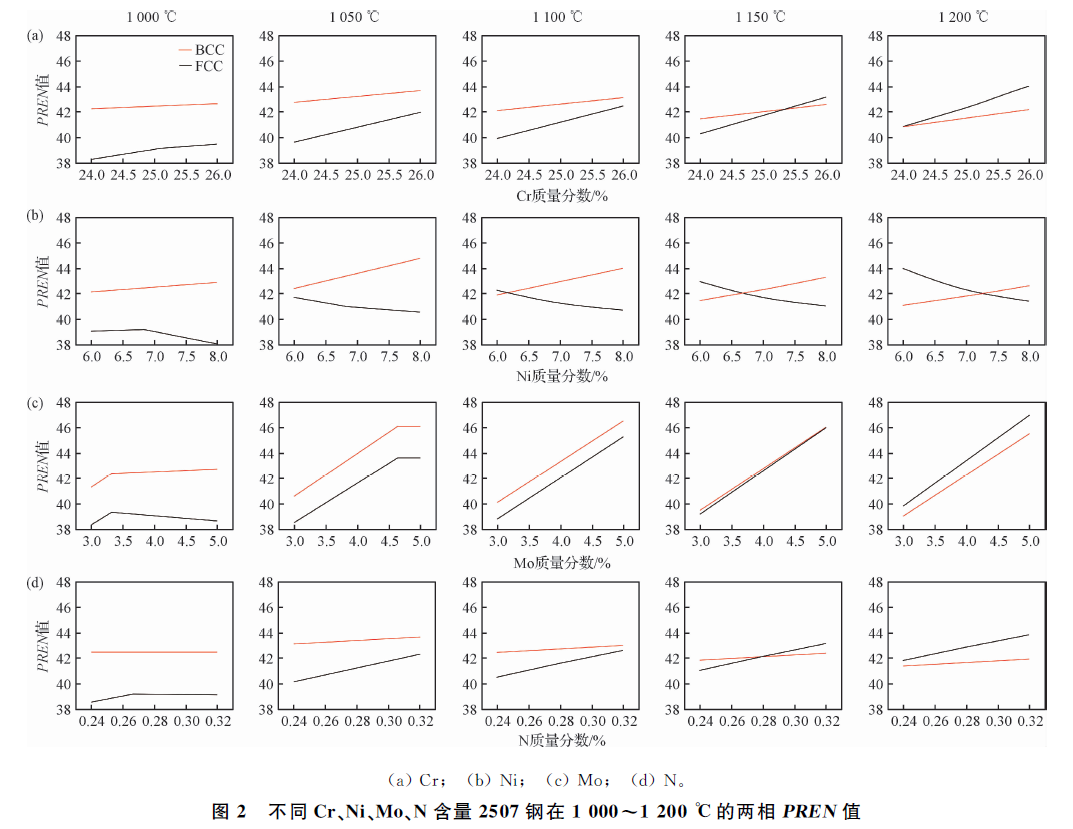

以2507超級(jí)雙相不銹鋼作為研究載體,采用平衡態(tài)熱力學(xué)計(jì)算方法,獲得2507兩相PREN值的變化規(guī)律,結(jié)果如圖2所示,得出影響雙相不銹鋼兩相PREN值平衡的重要因素即合金成分和溫度的影響。

由圖2可知,當(dāng)溫度在1100~1200 ℃變化時(shí),2507奧氏體(FCC)和鐵素體(BCC)相PREN隨成分的變化出現(xiàn)了交點(diǎn),說(shuō)明在該溫度和成分條件下,可以獲得奧氏體相和鐵素體相PREN值相等即兩者平衡的兩相組織。為此,可以通過(guò)調(diào)整雙相不銹鋼合金成分和和溫度,調(diào)節(jié)相關(guān)元素在兩相中的分配,實(shí)現(xiàn)雙相不銹鋼兩相PREN值的平衡。

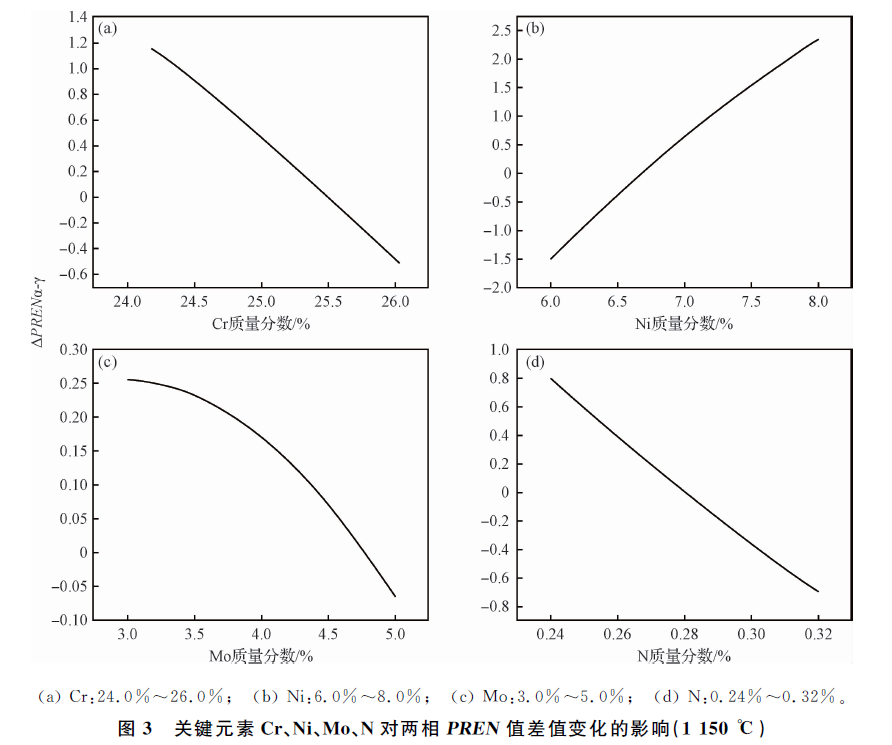

1150 ℃時(shí)Cr、Mo、Ni、N對(duì)兩相PREN差值ΔPRENα-γ的影響如圖3所示,ΔPRENα-γ=0即達(dá)到兩相PREN值平衡。

受到合金元素對(duì)兩相比例及元素在兩相中分配的影響,Cr、Ni、Mo、N關(guān)鍵元素對(duì)2507兩相PREN值產(chǎn)生了不同的影響規(guī)律,在給定溫度下,由于Cr、Mo、N為提高PREN值的元素,因此隨著Cr、Mo、N含量的增加,鐵素體和奧氏體兩相的PREN值均逐漸提高;而隨著Ni含量的增加,PRENα值逐漸提高、PRENγ值逐漸降低。

總的來(lái)講,Mo含量對(duì)兩相PREN值影響較大,但是N對(duì)雙相不銹鋼兩相PREN值平衡調(diào)整具有更重要的作用。N作為間隙原子,主要固溶于八面體間隙較大、具有FCC結(jié)構(gòu)的奧氏體相中,在四面體間隙較小、具有BCC結(jié)構(gòu)的鐵素體相中固溶度極小,因此隨著N含量的增加,PRENα值變化極小,而PRENγ值顯著提高,例如在1150 ℃,N質(zhì)量分?jǐn)?shù)從下限0.24%增大至0.32%后,PRENα值僅增加0.6,而奧氏體的PRENγ增加量達(dá)到2.1,約為PRENα值增加量的3.5倍。為此,就調(diào)節(jié)兩相PREN差值、以實(shí)現(xiàn)兩相PREN值平衡而言,N的作用顯著,通過(guò)N含量調(diào)整兩相PREN值、獲得具有PREN值平衡的兩相組織更加高效和經(jīng)濟(jì)。相關(guān)研究的實(shí)測(cè)數(shù)據(jù)及組織觀察驗(yàn)證了N對(duì)調(diào)整雙相不銹鋼兩相PREN值、提升其整體耐點(diǎn)蝕性能的重要作用。

現(xiàn)代雙相不銹鋼N合金化特點(diǎn)使得同時(shí)提高并合理匹配Cr、Mo、N等合金元素,設(shè)計(jì)出具有兩相比例及性能平衡,具有更高耐腐蝕性能及強(qiáng)度的雙相不銹鋼成為可能。N元素在維持兩相比例及性能平衡、提高雙相不銹鋼力學(xué)及耐腐蝕性能方面起到不可替代的作用。對(duì)于雙相不銹鋼而言,耐點(diǎn)腐蝕性能是關(guān)系到雙相不銹鋼使用性能的重要指標(biāo),兩相PREN值平衡應(yīng)成為雙相不銹鋼設(shè)計(jì)的準(zhǔn)則之一,并應(yīng)在實(shí)際生產(chǎn)及應(yīng)用中得到重視。

與此同時(shí),針對(duì)雙相不銹鋼高合金、N合金化特點(diǎn),以及長(zhǎng)期困擾雙相不銹鋼的腐蝕性能提升和純凈度控制問(wèn)題,“十三五”期間,國(guó)內(nèi)開展了以“Al強(qiáng)化脫氧”“渣系優(yōu)化”“鈣處理”“弱攪拌技術(shù)”為核心的“低[O]含量、高純凈的雙相不銹鋼冶煉技術(shù)”研究。通過(guò)適量Al脫氧,可有效降低鋼中氧含量,同時(shí)防止AlN的形成,解決了采用Si脫氧能力不足的問(wèn)題;通過(guò)精煉渣系和鈣處理工藝優(yōu)化,實(shí)現(xiàn)Al2O3的改性和有效脫除;通過(guò)氬氣弱攪拌工藝優(yōu)化,促進(jìn)了夾雜物的上浮。通過(guò)相關(guān)技術(shù)的突破及工業(yè)化驗(yàn)證,采用適量的Al強(qiáng)化N合金化雙相不銹鋼脫氧的工藝已經(jīng)得到認(rèn)可及推廣。純凈度的提高為雙相不銹鋼腐蝕性能的提升提供了保證。

02 雙相不銹鋼有害相析出研究

一般認(rèn)為,在300~1000 ℃溫度區(qū)間,雙相不銹鋼中會(huì)形成大量的不受歡迎的二次相,既有奧氏體不銹鋼中常見(jiàn)的σ、M7C3、M23C6等析出相,也可能有Cr2N、CrN、χ、R、π、α′相。高合金化是雙相不銹鋼重要發(fā)展方向之一,特超級(jí)雙相不銹鋼的出現(xiàn),已將雙相不銹鋼的有害析出相溫度推高至1070 ℃以上。

雙相不銹鋼中的析出相大都含有較高的Cr、Mo和N,其析出不但造成了耐腐蝕性能的顯著下降,而且給鋼的成形帶來(lái)很大困難,為此,雙相不銹鋼有害析出相的研究得到廣大雙相不銹鋼工作者的重視。研究表明,在這些相中,危害最大的是σ相,在相當(dāng)長(zhǎng)的時(shí)間內(nèi),σ相和Cr2N的研究得到廣泛關(guān)注,通過(guò)研究進(jìn)一步探明了σ、Cr2N有害相的析出特點(diǎn)及其對(duì)雙相不銹鋼性能的危害。

對(duì)于含Mo的雙相不銹鋼(包括第2代、超級(jí)及特超級(jí)雙相不銹鋼),具有四方結(jié)構(gòu)的σ相是其關(guān)鍵有害相,即使少量σ相的析出也對(duì)雙相不銹鋼塑韌性和耐腐蝕性能危害極大。對(duì)于不含或僅含少量Mo的經(jīng)濟(jì)型雙相不銹鋼,對(duì)其性能造成影響的關(guān)鍵析出相為具有六方結(jié)構(gòu)的Cr2N,但其影響比σ相小。

隨著雙相不銹鋼應(yīng)用范圍的不斷拓展以及用戶對(duì)雙相不銹鋼性能的要求不斷提升,鑒于雙相不銹鋼組織中的二次奧氏體(γ2)形態(tài)、成分與一次奧氏體(γ)的區(qū)別及其對(duì)性能的影響,γ2的研究逐漸受到關(guān)注,高溫形成的γ2更難通過(guò)熱處理方式消除,從而對(duì)雙相不銹鋼的性能帶來(lái)影響。但到目前為止,對(duì)雙相不銹鋼中γ2的研究大多局限于焊接領(lǐng)域,且研究材料主要集中在2205雙相不銹鋼,雙相不銹鋼變形材生產(chǎn)過(guò)程中的γ2及其相關(guān)研究尚未得到足夠的重視及系統(tǒng)的研究。

對(duì)于雙相不銹鋼而言,存在一個(gè)有利于高溫γ2形成的“合金-溫度-冷卻速率”組合。在高溫冷卻過(guò)程中,由于受鐵素體向奧氏體轉(zhuǎn)變的熱力學(xué)驅(qū)動(dòng)和合金元素?cái)U(kuò)散的動(dòng)力學(xué)條件限制,當(dāng)冷卻速率極大時(shí),由于動(dòng)力學(xué)條件的嚴(yán)重不足,將使高溫下單一(或較多)鐵素體組織得以保存,或在鐵素體晶界發(fā)生極少量的奧氏體轉(zhuǎn)變;當(dāng)冷卻速率較小時(shí),合金元素的擴(kuò)散動(dòng)力學(xué)條件較好,將發(fā)生近似平衡態(tài)的轉(zhuǎn)變;存在一個(gè)較小的冷卻速率范圍,使得高溫下單一(或較多)鐵素體在轉(zhuǎn)變過(guò)程中,出現(xiàn)一個(gè)與動(dòng)力學(xué)條件相匹配的熱力學(xué)條件,有利于高溫γ2的形成及長(zhǎng)大。

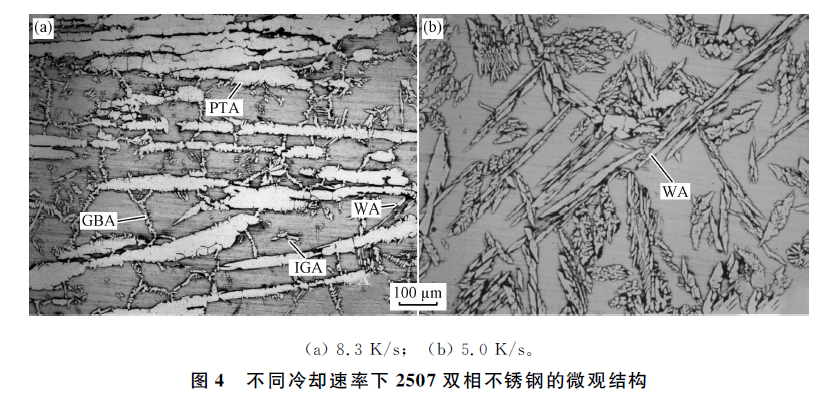

在雙相不銹鋼中,高溫γ2的典型形貌通常可分為3種,即晶界奧氏體(GBA)、魏氏型奧氏體(WA)和晶內(nèi)奧氏體(IGA),此外,還觀察到部分依附于一次奧氏體轉(zhuǎn)變的奧氏體(PTA)。

針對(duì)2507超級(jí)雙相不銹鋼γ2的相關(guān)熱模擬試驗(yàn)(圖4)研究表明,當(dāng)2507試樣從1300 ℃冷卻時(shí),冷卻速率為83 K/s的試樣中未能形成γ2,冷卻速率為8.3 K/s的試樣中已經(jīng)開始有γ2形成,如圖4(a)所示,隨著冷卻速率的降低,魏氏型奧氏體(WA)、晶界奧氏體(GBA)和晶內(nèi)奧氏體(IGA)開始逐漸析出,當(dāng)冷卻速率為5.0 K/s時(shí),組織中的奧氏體大多為魏氏型奧氏體(WA),如圖4(b)所示。

2507超級(jí)雙相不銹鋼中魏氏型奧氏體(WA)的Cr、Ni、Mo等合金元素含量與鐵素體相比差異較小,但其Cr、Mo、N含量均高于一次奧氏體。在雙相不銹鋼的γ2中,魏氏型奧氏體(WA)以其特殊的形貌、元素分配將對(duì)雙相不銹鋼耐腐蝕性能、韌性、疲勞性能等帶來(lái)影響,因此其形成機(jī)制及消除工藝研究應(yīng)該引起足夠的重視。

魏氏型奧氏體(WA)可以在鐵素體晶界或奧氏體與鐵素體之間的相界形核和生長(zhǎng),其形核有兩種方式:

(1) 無(wú)Cr2N參與的γ2形成。在冷卻過(guò)程中,γ2以體形核或晶界形核兩種方式優(yōu)先從組織中析出。

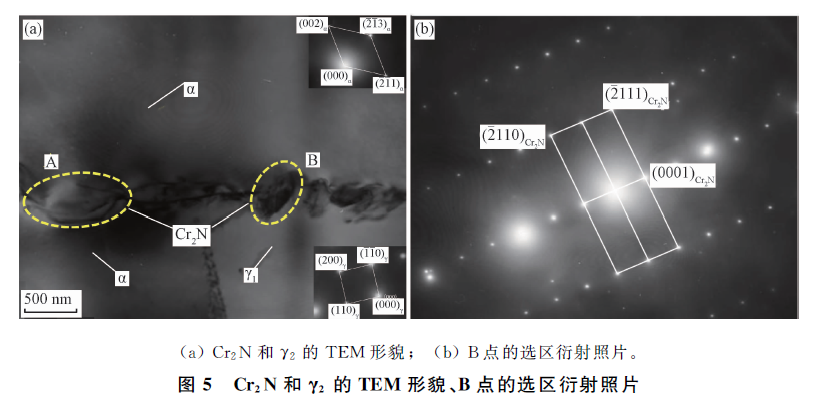

(2) 有Cr2N參與的γ2形成。如圖5所示,Cr2N的析出導(dǎo)致周圍區(qū)域出現(xiàn)貧Cr現(xiàn)象,有利于γ2的形成,Cr2N作為γ2的形核位置,同時(shí)為γ2提供一部分生長(zhǎng)所必需的N元素,另一部分N仍由鐵素體相提供。γ2不斷形成及生長(zhǎng),Cr2N最終消失。在這種方式中,γ2的形核與長(zhǎng)大是一個(gè)由Cr2N分解參與及控制的過(guò)程。通過(guò)適當(dāng)?shù)臒崽幚砉に嚕梢韵蜏p小γ2對(duì)雙相不銹鋼性能的不利影響。

03 雙相不銹鋼熱塑性研究

由于雙相不銹鋼中兩相組織高溫下的硬度不同以及在熱變形過(guò)程中具有不同的軟化機(jī)制,在奧氏體和鐵素體中具有不均衡的應(yīng)力和應(yīng)變分布,在高溫?zé)嶙冃芜^(guò)程中,裂紋易在雙相不銹鋼的相界形核和擴(kuò)展。雙相不銹鋼的熱塑性不但與鋼種密切相關(guān),還受到應(yīng)變速率、變形溫度、奧氏體相形貌等因素的影響,熱塑性一直是中國(guó)雙相不銹鋼工作者的研究熱點(diǎn)之一。

在雙相不銹鋼發(fā)展過(guò)程中,雙相不銹鋼研究工作者就多個(gè)典型鋼種如2101,2205,2507,2707等進(jìn)行了相關(guān)的熱加工塑性模擬研究工作,并積極在實(shí)際生產(chǎn)中進(jìn)行驗(yàn)證。結(jié)果表明,在1100~1200 ℃雙相不銹鋼具有較好的熱塑性,2707和2507的熱塑性顯著低于2101和2205,2101和2205的熱塑性比較接近,研究結(jié)果為實(shí)際生產(chǎn)過(guò)程中根據(jù)熱變形方式、加工鋼種及規(guī)格等因素確定合理的熱變形溫度區(qū)間奠定了基礎(chǔ)。

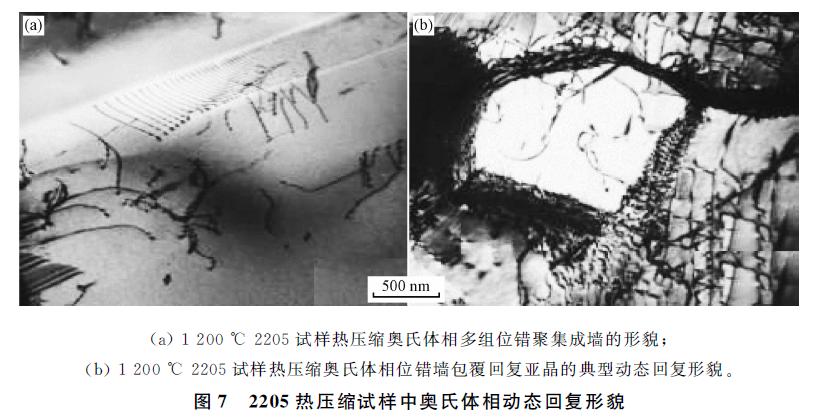

與此同時(shí),還就兩相組織的軟化機(jī)理進(jìn)行了探索,采用平面應(yīng)變熱模擬方法,在1~10 s-1的應(yīng)變速率壓縮試驗(yàn)條件下,對(duì)2205熱壓縮試樣進(jìn)行TEM觀察,如圖6和圖7所示,發(fā)現(xiàn)2205試樣的鐵素體相可以通過(guò)動(dòng)態(tài)回復(fù)及再結(jié)晶進(jìn)行軟化,而2205試樣的奧氏體相,即使在1200 ℃的高溫下,也由于不能獲得足夠的應(yīng)變而只能通過(guò)動(dòng)態(tài)回復(fù)進(jìn)行軟化。

除此之外,雙相不銹鋼生產(chǎn)及研究工作者根據(jù)不同品種生產(chǎn)開發(fā)的需要,進(jìn)行了有針對(duì)性的熱加工模擬研究,為相關(guān)品種的開發(fā)及工藝優(yōu)化提供技術(shù)支持。

針對(duì)中國(guó)雙相不銹鋼管材熱穿孔需要,進(jìn)行雙相不銹鋼熱扭轉(zhuǎn)模擬研究,發(fā)現(xiàn)了雙相不銹鋼的熱扭轉(zhuǎn)峰值應(yīng)力的溫度敏感特性,通過(guò)控制適合的穿孔溫度及工藝參數(shù),可以保證雙相不銹鋼熱穿孔塑性,為雙相不銹鋼熱穿孔工藝制定提供了理論依據(jù)及指導(dǎo)。2205雙相不銹鋼熱穿孔特性模擬及其與1Cr18Ni9Ti的對(duì)比如圖8所示。

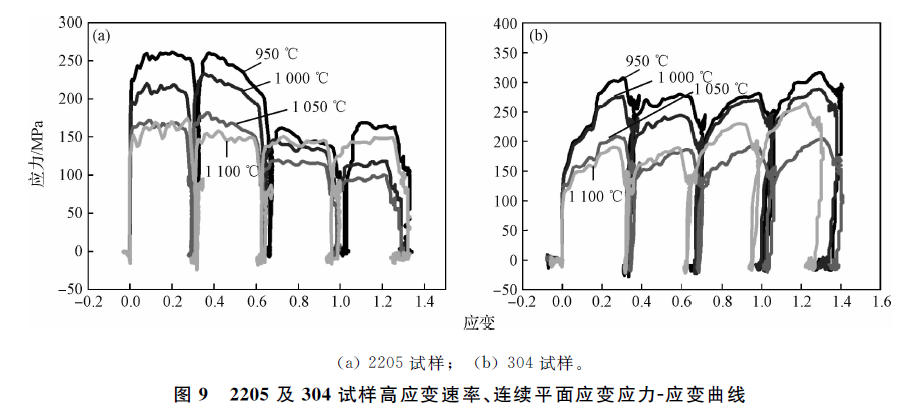

針對(duì)雙相不銹鋼熱連軋卷板的變形特點(diǎn),對(duì)2205雙相不銹鋼進(jìn)行應(yīng)變速率為50 s-1、連續(xù)4道次的平面應(yīng)變?cè)囼?yàn)?zāi)M研究,每道次的應(yīng)變量設(shè)計(jì)為0.25,試驗(yàn)溫度為950~1100 ℃,并與304不銹鋼進(jìn)行對(duì)比,結(jié)果如圖9所示。

由2205和304試樣各道次峰值應(yīng)力的變化趨勢(shì)可見(jiàn),二者有著較大的差異。在950~1000 ℃變形溫度區(qū)間,2205試樣在連續(xù)應(yīng)變過(guò)程中,從第1道次到第2道次,其峰值應(yīng)力有所提高,之后的第3和第4道次,其峰值應(yīng)力又有所下降。在1050~1100 ℃變形溫度區(qū)間,從第1到第4道次變形,2205試樣的峰值應(yīng)力則逐漸下降。可見(jiàn),在連續(xù)多道次高應(yīng)變速率變形過(guò)程中,變形溫度對(duì)2205鋼的連續(xù)軟化能力有明顯的影響。而304試樣在連續(xù)多道次高應(yīng)變速率變形過(guò)程中,從第1道次到第2道次,組織產(chǎn)生軟化,其峰值應(yīng)力有所下降,在隨后的第3~4道次變形中,又產(chǎn)生了硬化,其峰值應(yīng)力逐漸提高。可見(jiàn),在高應(yīng)變速率的連續(xù)應(yīng)變中特別是在相對(duì)較高的變形溫度區(qū)間,雙相不銹鋼2205比304材料更易于發(fā)生軟化,相關(guān)研究結(jié)果為2205雙相不銹鋼熱連軋工藝參數(shù)的制定提供了幫助。

近年來(lái),以2507為主的超級(jí)雙相不銹鋼的產(chǎn)品開發(fā)逐漸得到重視,超級(jí)雙相不銹鋼Cr、Mo、N含量高,熱變形抗力大,熱加工難度大,熱變形條件下鐵素體和奧氏體的力學(xué)性能和軟化機(jī)制存在較大差異,武敏針對(duì)2507熱軋鋼卷易出現(xiàn)邊裂和表面紋等缺陷的問(wèn)題,開展了不同溫度及應(yīng)變速率條件下的熱塑性模擬研究,特別是針對(duì)熱連軋的高速變形工況,進(jìn)行了應(yīng)變速率高達(dá)25 s-1的熱塑性模擬研究。研究表明,與2205雙相不銹鋼一樣,在超級(jí)雙相不銹鋼的熱變形過(guò)程中,鐵素體相在很寬的溫度區(qū)間都能獲得良好的動(dòng)態(tài)軟化,而奧氏體相只有在較高的溫度下才能發(fā)生動(dòng)態(tài)軟化,超級(jí)雙相不銹鋼的軟化也主要由奧氏體相的軟化所控制。

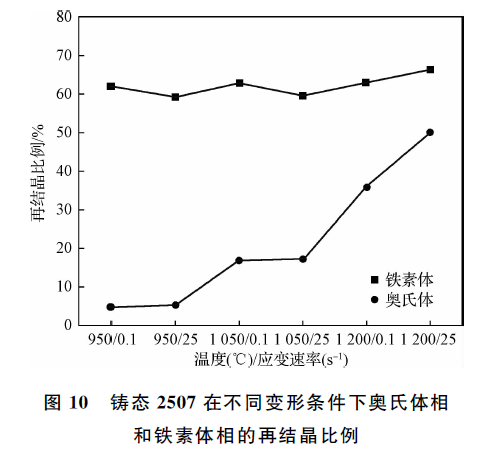

圖10所示為鑄態(tài)2507在不同變形條件下奧氏體相和鐵素體相的再結(jié)晶比例。可以看出熱變形過(guò)程中鐵素體相的再結(jié)晶程度一直高于奧氏體相,鐵素體相的再結(jié)晶比例在各變形條件下基本相當(dāng),約為60%,受變形溫度和應(yīng)變速率的影響較小;奧氏體相的再結(jié)晶比例隨著溫度的升高顯著增大,變形溫度是影響奧氏體再結(jié)晶的最重要因素。在1200 ℃變形時(shí),奧氏體相再結(jié)晶比例顯著升高,0.1 s-1和25 s-1應(yīng)變速率的試樣分別為35%和50%。相關(guān)研究結(jié)果用于實(shí)際生產(chǎn)工藝的優(yōu)化,解決了熱軋卷板的邊裂問(wèn)題,提高了太鋼超級(jí)雙相不銹鋼熱軋卷板的成品率和生產(chǎn)效率。進(jìn)一步的分析發(fā)現(xiàn),當(dāng)變形溫度達(dá)到1200 ℃時(shí),由于高應(yīng)變速率削弱了應(yīng)變分配效應(yīng),并且增大了奧氏體相中的位錯(cuò)密度,因此提高應(yīng)變速率可以促進(jìn)超級(jí)雙相不銹鋼的動(dòng)態(tài)再結(jié)晶。

04 雙相不銹鋼低溫沖擊韌性影響因素研究及性能提升

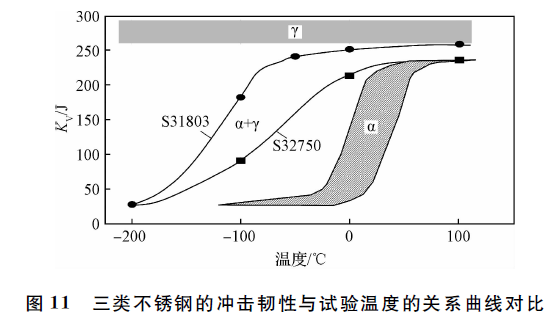

近年來(lái),隨著對(duì)雙相不銹鋼材料特性認(rèn)識(shí)程度的提高,其應(yīng)用范圍不斷拓展,尤其是低溫環(huán)境下的拓展應(yīng)用,使低溫沖擊韌性及其影響因素正逐漸成為雙相不銹鋼的研究熱點(diǎn)之一。雙相不銹鋼的韌脆轉(zhuǎn)變溫度一般介于常見(jiàn)的鐵素體不銹鋼和奧氏體不銹鋼之間,如圖11所示。

室溫下呈現(xiàn)體心立方(BCC)結(jié)構(gòu)的鐵素體相具有明顯的韌脆轉(zhuǎn)變(DBT),其塑韌性低于具有面心立方(FCC)結(jié)構(gòu)的奧氏體相,通常認(rèn)為雙相不銹鋼中的鐵素體相顯著降低其沖擊韌性特別是低溫沖擊韌性,在雙相不銹鋼使用溫度范圍內(nèi)特別是較低溫度下,奧氏體相的韌性要遠(yuǎn)高于鐵素體相。但最近已有研究發(fā)現(xiàn),在高氮-高錳-低鎳的HNASS中也存在韌脆轉(zhuǎn)變現(xiàn)象。盡管目前就HNASS的斷裂機(jī)制未形成統(tǒng)一觀點(diǎn),但毋庸置疑其與鋼中高的N含量密切相關(guān)。

就合金成分而言,C、N顯著降低鐵素體相的沖擊韌性及韌脆轉(zhuǎn)變溫度,其對(duì)鐵素體相沖擊韌性的影響要遠(yuǎn)大于奧氏體相。幸運(yùn)的是,在雙相不銹鋼中,由于鐵素體相和奧氏體相不同的晶體結(jié)構(gòu),合金元素特別是間隙元素C、N在兩相中發(fā)生了顯著的分配。C、N作為強(qiáng)烈形成和穩(wěn)定奧氏體、擴(kuò)大奧氏體相區(qū)的元素,主要固溶于奧氏體中。換句話說(shuō),可以認(rèn)為,現(xiàn)代較高Cr、Mo、Ni含量的N合金化雙相不銹鋼的兩相由富集Ni、C、N的奧氏體相和超低C及N的富Cr、Mo含Ni的鐵素體相組成,這種相組成特性為雙相不銹鋼獲得優(yōu)良低溫沖擊韌性創(chuàng)造了良好的條件。

雖然雙相不銹鋼中鐵素體相的沖擊韌性特別是低溫沖擊韌性仍然不及奧氏體相,但其超低C、N含Ni特性,在一定程度上為鐵素體相沖擊韌性提供了保障,為雙相不銹鋼工作者通過(guò)調(diào)整合金元素、相含量、相形態(tài)等手段提高雙相不銹鋼沖擊韌性特別是低溫沖擊韌性,拓展雙相不銹鋼低溫使用溫度范圍帶來(lái)可能。

遵循不同變形斷裂機(jī)制的鐵素體相和奧氏體相,其比例勢(shì)必對(duì)雙相不銹鋼的沖擊韌性影響顯著,目前普遍認(rèn)可的影響雙相不銹鋼沖擊韌性的主要因素為α/γ兩相比例和有害相析出。

鋼鐵研究總院和久立特材公司的研究結(jié)果表明,固溶溫度以及由其影響的相比例變化對(duì)2507低溫沖擊韌性影響顯著,鐵素體含量的增加不但顯著降低2507的低溫沖擊韌性,而且使得令沖擊韌性顯著下降的溫度明顯提高,如圖12所示。

在雙相不銹鋼的兩相組織中,當(dāng)某一相的比例達(dá)到或超過(guò)50%時(shí),該相將形成網(wǎng)狀或近似網(wǎng)狀結(jié)構(gòu)。奧氏體相含量越高,試樣中的奧氏體相越接近于形成網(wǎng)狀結(jié)構(gòu)。這種具有較高韌性的奧氏體相的增加不僅減小了鐵素體相含量及奧氏體/鐵素體相界,從而減少了沖擊過(guò)程中的裂紋萌生部位,而且,呈網(wǎng)狀或近似網(wǎng)狀結(jié)構(gòu)的韌性?shī)W氏體相,在沖擊裂紋擴(kuò)展過(guò)程中對(duì)裂紋起到很好的阻礙作用,從而提高了雙相不銹鋼的整體沖擊韌性。經(jīng)1050 ℃和1070 ℃固溶處理的2507試樣,其奧氏體體積分?jǐn)?shù)達(dá)到49.94%和48.10%(接近50%)時(shí),其低溫沖擊韌性顯著高于經(jīng)1100~1200 ℃固溶、鐵素體含量較高的2507試樣。一般來(lái)講,當(dāng)雙相不銹鋼中奧氏體相體積分?jǐn)?shù)達(dá)到46%~48%以上時(shí),可以有效地提高雙相不銹鋼的低溫沖擊韌性。

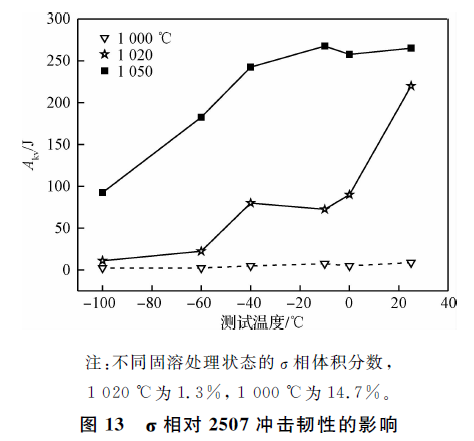

圖13所示為經(jīng)1000 ℃和1020 ℃處理、析出不同含量σ相的2507沖擊韌性及其與經(jīng)1050 ℃處理、無(wú)有害相析出2507的對(duì)比情況。可知σ相對(duì)2507沖擊韌性影響顯著,少量的σ相就可以導(dǎo)致2507沖擊韌性的下降,主要有以下幾個(gè)特點(diǎn):

(1) σ相含量對(duì)2507沖擊韌性影響顯著,當(dāng)σ相含量較多時(shí),無(wú)論室溫沖擊韌性還是低溫沖擊韌性均低于10 J;

(2) 少量的σ相析出對(duì)室溫沖擊韌性影響相對(duì)較小,經(jīng)1020 ℃熱處理的2507,其室溫沖擊韌性仍然可以達(dá)到約200 J;

(3) 相對(duì)于室溫沖擊韌性,雙相不銹鋼的低溫沖擊韌性對(duì)σ相更加敏感,即使經(jīng)1020 ℃熱處理的2507試樣中僅有約1.3% σ相的析出,也足以導(dǎo)致其低溫沖擊韌性的顯著下降,例如,經(jīng)1020 ℃處理的2507,其-60 ℃的Akv≤40 J、-100 ℃的Akv≤20 J。

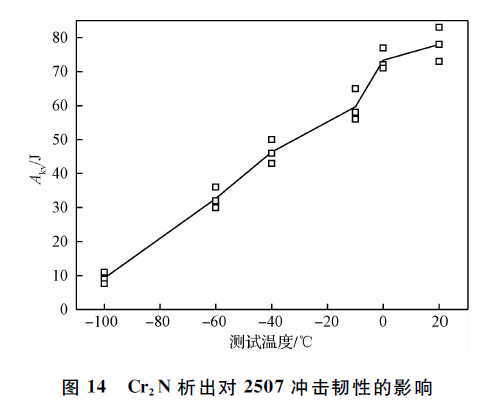

圖14所示為經(jīng)1050 ℃+水冷+650 ℃+水冷熱處理后充分析出Cr2N的2507的沖擊韌性,可見(jiàn)Cr2N對(duì)沖擊韌性影響顯著,Cr2N的析出可以使室溫沖擊下降至約78 J;當(dāng)測(cè)試溫度低于-10 ℃時(shí),含有Cr2N的試樣低溫沖擊功呈直線下降;Cr2N的析出可以使-40 ℃及-60 ℃低溫沖擊下降至約46 J和33 J。但是,與σ相相比,Cr2N的析出對(duì)2507沖擊韌性的影響相對(duì)較小。

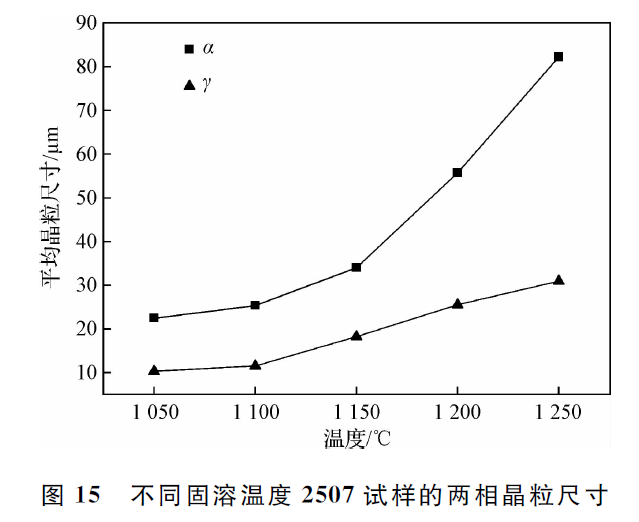

細(xì)化晶粒可提高鐵素體相斷裂韌性,考慮到鐵素體相晶粒有較大的粗化傾向,以及其BCC結(jié)構(gòu)的脆斷敏感性,對(duì)雙相不銹鋼的晶粒競(jìng)爭(zhēng)性長(zhǎng)大行為及晶粒形態(tài)對(duì)沖擊韌性的影響也不容忽視。圖15所示為1050~1250 ℃固溶處理40 min后2507試樣的晶粒尺寸。

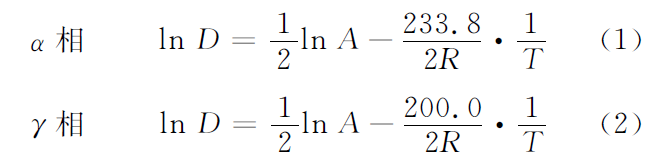

將圖15中橫坐標(biāo)轉(zhuǎn)換為K-1,縱坐標(biāo)取對(duì)數(shù)后進(jìn)行線性擬合,分別得到試驗(yàn)鋼種鐵素體相晶粒和奧氏體相晶粒尺寸與平均晶粒尺寸之間的關(guān)系:

式中:D為粒徑;A為相關(guān)常數(shù);R為氣體常數(shù),取8.31 J/(mol·K-1);T為固溶處理溫度。

從式(1)和式(2)可以看出,兩相晶粒遵循不同的表觀激活能長(zhǎng)大粗化。其中,α、γ相表觀激活能分別為Qα=233.8 kJ/mol、Qγ=200.0 kJ/mol。在更高的表觀激活能作用下及同樣的固溶溫度提升程度下,與奧氏體相晶粒相比,雙相不銹鋼中鐵素體相晶粒長(zhǎng)大速度更快,且在1150~1200 ℃以上溫度時(shí)出現(xiàn)更為顯著的粗化現(xiàn)象。

根據(jù)研究結(jié)果,在足夠的變形條件下,可以通過(guò)成分和固溶溫度的合理匹配設(shè)計(jì),獲得具有足夠奧氏體含量、相對(duì)細(xì)小的鐵素體相,從而為獲得良好低溫沖擊韌性的雙相不銹鋼奠定基礎(chǔ)。與此同時(shí),微量元素的調(diào)整及相形態(tài)等也是影響雙相不銹鋼低溫沖擊韌性的重要因素,成分變化可以通過(guò)增加/減弱α和γ強(qiáng)韌化程度對(duì)雙相不銹鋼整體沖擊韌性產(chǎn)生影響;變形工藝導(dǎo)致的相形態(tài)變化,則通過(guò)改變裂紋擴(kuò)展路徑對(duì)鋼的沖擊韌性造成影響。

4 結(jié)論

(1) 中國(guó)雙相不銹鋼的研究及開發(fā)起步晚,但得益于近年來(lái)在兩相平衡設(shè)計(jì)、高純凈度及N含量精控冶煉、雙相組織協(xié)調(diào)變形的熱加工工藝、熱處理組織性能調(diào)控等全流程協(xié)同工藝技術(shù)的進(jìn)步,中國(guó)雙相不銹鋼發(fā)展到今天,其產(chǎn)量及應(yīng)用已經(jīng)從長(zhǎng)期處于跟跑國(guó)際發(fā)展的階段,逐漸發(fā)展到與國(guó)際雙相不銹鋼并跑階段。

(2) 在未來(lái)的發(fā)展過(guò)程中,中國(guó)雙相不銹鋼將持續(xù)關(guān)注工藝優(yōu)化及成本控制、組織精細(xì)化控制及性能提升、合金化理論及新鋼種研發(fā),將沿著高品質(zhì)、高性能、國(guó)際化、應(yīng)用高端化繼續(xù)發(fā)展。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414