輕質鋁合金在航空航天、汽車等前沿領域的廣泛應用引起了人們對增材制造高價值鋁合金零件的極大興趣。作為主流的增材制造技術,激光定向能量沉積(LDED)具有良好的可擴展性,可以滿足大尺寸部件制造和維修的要求。然而,由于固有的激光成型性差(如低激光吸收率,高氧化敏感性和開裂傾向),LDED鋁合金具有很大的挑戰性。為了進一步促進LDED高性能鋁合金的發展,新加坡制造技術研究院(SIMTech)聯合吉林大學、華南理工大學和中南大學在工程領域TOP期刊International Journal of Extreme Manufacturing (IF 14.7)上聯合發表了題為“Review on Laser Directed Energy Deposited Aluminum Alloys”的系統綜述。全文3萬余字,26個圖,深入探討了LDED鋁合金所面臨的挑戰和相應的解決策略, 綜述了鋁合金可打印性差的根本原因,并總結了提高鋁合金可打印性以獲得更高機械性能的實用策略。系統地討論了LDED鋁合金中工藝參數、合金成分優化、顯微組織和力學性能之間的潛在相關性,歸納總結了LDED鋁合金的力學性能現狀和主要的強化機理。這篇綜述旨在針對目前LDED鋁合金的研究進展提供一個客觀和深入的評價,并對LDED高性能鋁合金的發展前景和機遇進行展望。

論文開放下載鏈接: https://iopscience.iop.org/article/10.1088/2631-7990/ad16bb/meta

成果簡介

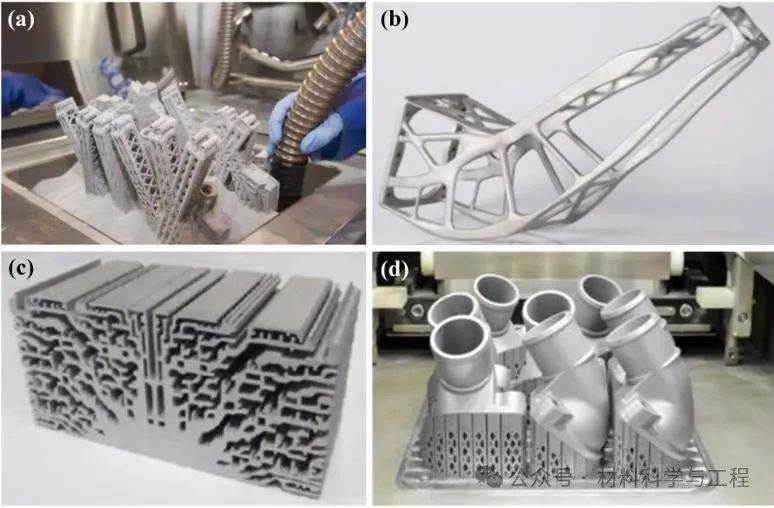

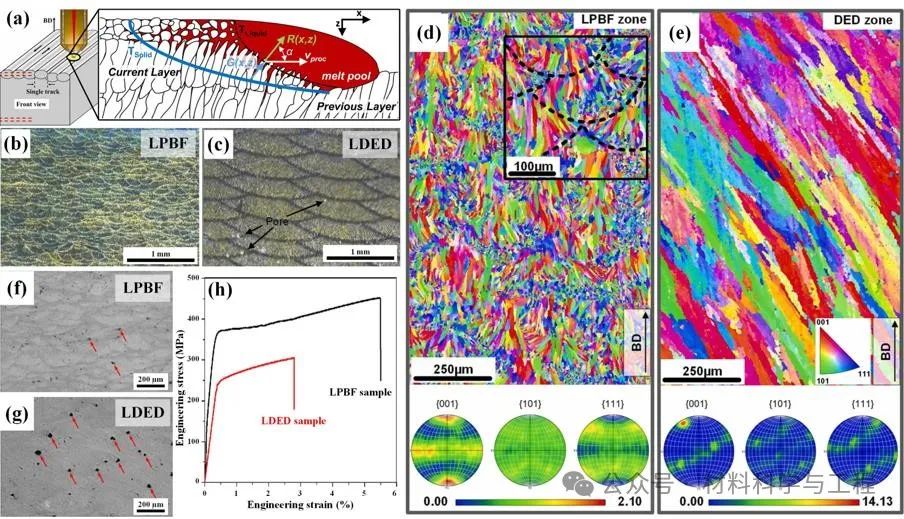

激光增材制造(LAM)和電弧增材制造(WAAM)是常用的先進金屬增材制造技術。與WAAM相比,LAM具有以下幾個方面的普遍優勢:(1)精細激光束可以加工微小特征,實現高精度和高分辨率制造;(ii)激光束的高能量密度使金屬材料快速熔化和凝固,從而獲得細小晶粒和更高的材料強度;(iii)材料浪費少;(iv)更靈活地制造復雜的結構和幾何形狀,如圖1。通常,LDED和LPBF是LAM的兩個分支,具有不同的材料輸送方式。與LPBF相比,LDED在以下幾個方面具有獨特的優勢:(i)沉積速率高一個數量級;(ii)大尺寸部件制造;(iii)高價值部件的局部維修;(iv)制備梯度復合材料的靈活性高;(5)與其他技術(如機加工、軋制)集成的靈活性更高。在這些優勢的驅動下,LDED鋁合金具有重要的研究價值和發展潛力,可以實現組件整合,提高器件完整性,有效降低組裝難度和生產成本。然而,由于沉積環境、熱歷史、冷卻速度和凝固方式的差異,與LPBF相比,LDED鋁合金在實現細晶粒、均勻元素分布和高力學性能方面面臨更多挑戰,如圖2所示。近年來,對LDED鋁合金成形性能、微觀組織演變和力學性能的研究備受關注,并有望推動航空航天和汽車制造等領域的發展。

圖1典型的LAM制造的鋁合金零件。(a)采用Scalmalloy合金的AM客艙仿生隔板(來源:空客)。(b)采用AlSi10Mg合金制備的LAM衛星天線支架。(c)由A6061-RAM2制成的LAM散熱器。(d) Mercedes卡車LAM備件。

圖2 LDED和LPBF加工鋁合金的組織和力學性能比較。(a)激光加工后材料的凝固行為。(b)和(d) LPBF鋁合金的典型顯微組織。 (c)和(e) LDED鋁合金的典型顯微組織。(f)和(g) LPBF和LDED鋁合金的光學顯微結構。(h) LDED和LPBF處理同一種鋁合金的應力應變曲線。

本文主要針對目前提高LDED鋁合金可打印性及成型性的最新研究進展進行綜述,主要分為六個部分:參數優化、機器學習輔助、合金成分優化、顆粒增強體輔助強化、多場結合輔助LDED以及熱處理工藝優化。最終,總結了當前報道的LDED鋁合金的力學性能。

1. 參數優化

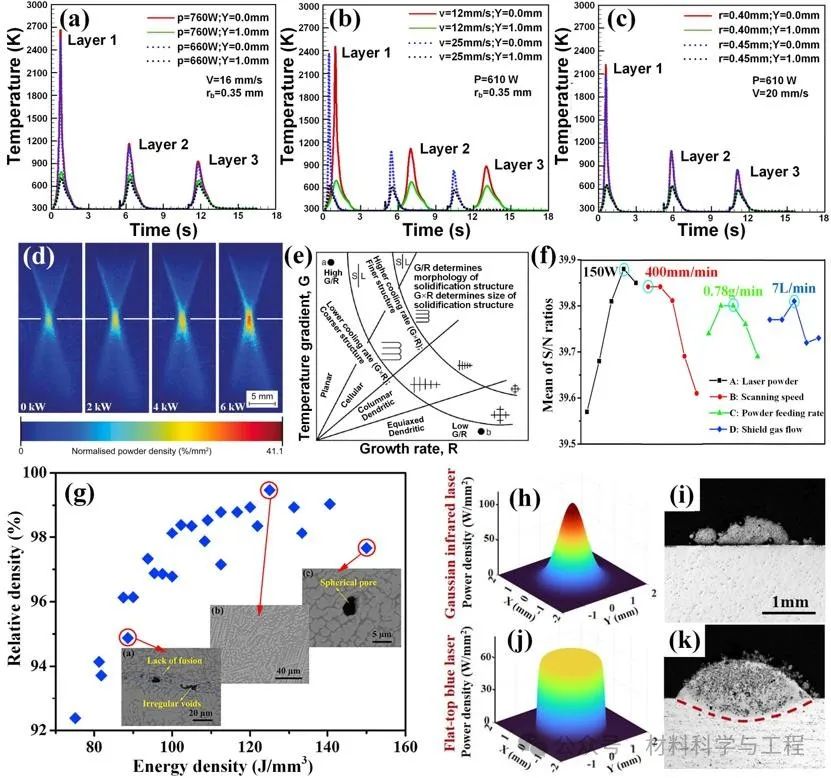

參數優化主要分為兩大類:激光相關工藝參數優化以及沉積相關工藝參數優化。如圖3所示,在激光相關工藝參數優化方面,表面能密度通常與激光功率呈正相關,與掃描速度和激光光斑尺寸呈負相關。此外,適當提高激光功率可在一定程度上減小粉末軌跡偏差。激光掃描速度在一定程度上決定了晶粒生長速度。一般來說,高掃描速度可以實現高生長速率,促進微觀結構細化。沉積件的致密度主要受激光能量密度的影響。能量密度不足通常導致熔合不足或層間粘合不良。反之,極高的能量密度會使熔池中的湍流吸收保護氣體,導致合金元素蒸發,形成孔隙。此外,紅外激光在孔內的反復反射會導致液滴飛濺,影響LDED工藝的穩定性。值得一提的是,由于波長較短,波長為450 nm的藍色激光可以將激光吸收率提高到14.5%,約為紅外激光器的兩倍,這將顯著減少激光散射和液滴飛濺的產生。

圖3激光相關參數對LDED鋁合金顯微組織的影響。(a)不同激光功率,(b) 不同沉積速度,(c) 不同激光光斑尺寸下的LDED熱循環。 (d)高速成像獲得的AlSi10Mg粉末密度圖。(e) 鋁合金LDED中溫度梯度與生長速率的關系圖。 (f) AlSi10Mg合金LDED中S/N比-相對密度主效果圖。 (g) AlSi10Mg合金的相對密度與能量密度的相關性。(h)高斯紅外激光束的能量密度。(i)紅外激光產生的熔池。(j)藍色激光束的能量密度。(k)藍色激光產生的熔池。

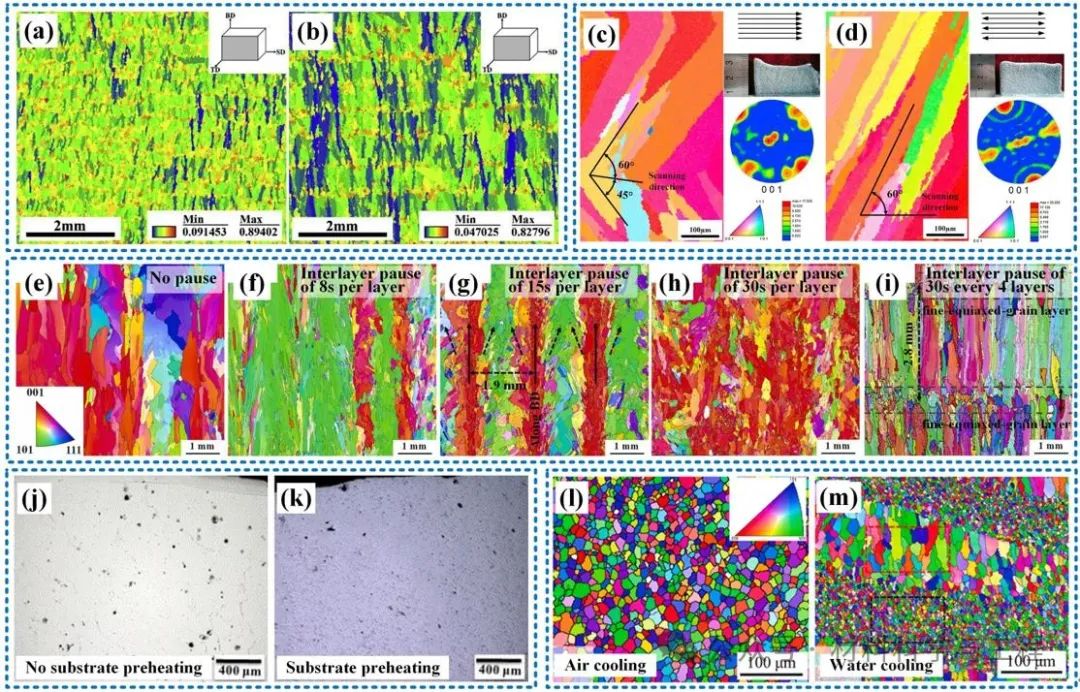

如圖4所示,在沉積相關工藝參數優化方面,送粉速率主要影響單道的連續性和幾何形狀的規律性。適當提高沉積速率有利于形成更均勻的沉積徑跡。送粉速率也直接決定了層厚,并間接影響了LDED的凝固條件和內部熱循環。較高的沉積速率對應于較高的層厚度。保護氣體的流量從以下幾個方面影響LDED鋁合金構件的質量:首先,它可能會影響粉末的流動速度,保護氣體的流量越大,熔池中粉末的數量就會增加。其次,會影響鋁粉的速度。保護氣體流速的加快會使鋁粉更容易回彈。三是在沉積過程中對鋁粉的氧化程度有很大影響。四是影響LDED鋁合金的孔隙率。保護氣體流速過大會導致熔池擾動,在快速凝固過程中容易產生孔洞。因此,一般選擇適度的保護氣體流速,在保證鋁粉低氧化率的前提下,盡量減少熔池擾動,從而減少氣孔的產生。此外,近年來相關工作探索了許多新穎的掃描策略,這些策略在空間和時間維度上具有創新性,以提高鋁合金的可打印性和可成形性,例如:雙向沉積策略更有利于降低LDED過程中產生的殘余應力;層間暫停策略可有效消除熱裂紋;預熱或水冷卻基底有利于減少LDED鋁合金的冶金缺陷。

圖4沉積相關參數對LDED鋁合金組織的影響。(a)低層厚時晶粒分布圖。(b)高層厚時晶粒分布圖。 (c) Al2024雙向LDED的IPF圖。 (d) Al2024單向LDED的IPF圖。(e-i) T6熱處理后Al 6061的EBSD圖,層間暫停分別為(e) 0 s, (f) 8 s, (g) 15 s, (h)30 s, (i)每4層30 s。(j)基板未預熱的LDED Al 7075合金的光學顯微鏡分析。(k)經基板預熱的LDED Al 7075合金的光學顯微鏡分析。(l)基板空冷的Al-Mg-Sc-Zr鋁合金的光學顯微鏡分析。(m)基板水冷的Al-Mg-Sc-Zr LDED合金的光學顯微鏡分析。(插圖)經許可使用。

2. 機器學習輔助

選擇合適的加工窗口是加工LDED鋁合金的關鍵。然而,對于印刷性差的鋁合金,加工窗口優化工藝需要較高的時間成本。近年來,機器學習的快速發展為金屬增材制造的加工窗口優化提供了一條捷徑,可以有效地促進更快地選擇最合適的工藝參數。目前領先的機器學習算法是監督學習,它根據已知的輸入和輸出結果之間的關系,從現有數據中通過訓練得到最優模型。主要過程包括數據采集、特征處理、機器學習、深度學習模型、結果訓練和測試,如圖5所示。Caiazzo等人提出了一種基于人工神經網絡的機器學習方法,可以準確估計出正確的激光功率、掃描速度和送粉速度,以實現指定幾何形狀的LDED Al 2024合金,其平均絕對百分比誤差分別低至2.0%、5.8%和5.5%。

圖5 LDED鋁合金的機器學習過程。(a)機器學習的數據采集。(b)機器學習對采集特征進行處理。(c)提出了基于聲信號處理和深度學習的原位缺陷檢測框架。(d)機器學習的優化與驗證。(插圖)經許可使用。

3. 合金成分優化

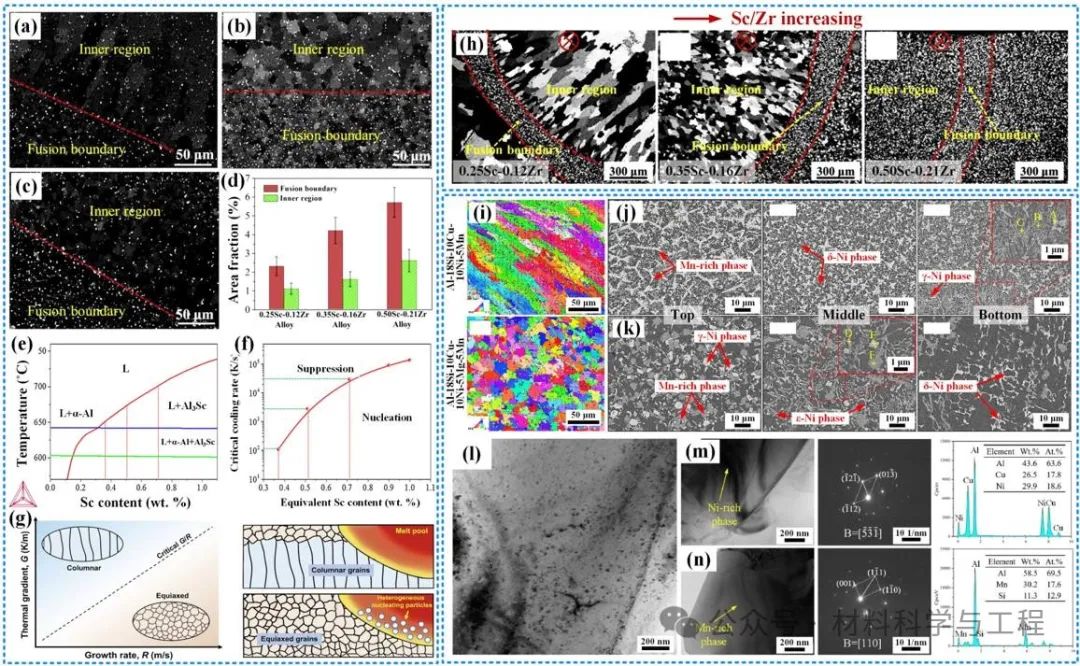

合金成分會影響LDED鋁合金的凝固行為、晶粒生長和析出行為。例如,添加Sc和Zr因其在改變凝固范圍、細化組織和強化析出相方面的優異效果而受到廣泛關注。如圖6,Sc和Zr在鋁中的最大固溶度分別僅為0.35 wt.%和0.26 wt.%,但快速凝固可使鋁基體中Sc和Zr的含量增加幾個數量級。初生Al3(Sc, Zr)顆粒可以在熔池內和邊界析出,且Sc/Zr含量的增加促進了Al3(Sc, Zr)顆粒的成核。LDED鋁合金具有較高的熱梯度,通常導致柱狀晶粒的形成。而初生Al3(Sc,Zr)顆粒可促進鋁的異質形核,形成等軸晶。此外,人工時效過程中形成的次生Al3(Sc, Zr)也具有高效的強化作用。Zr可以顯著延緩析出相的粗化,并擴散到Al3Sc中形成具有核殼結構的次生Al3(Sc, Zr),并可以有效降低鋁合金的固液界面能和表面張力,從而降低鋁合金的粘度,改善鋁熔池固有的流動性差的問題。此外,通常還采用Si元素誘導形成低熔點的Al-Si共晶相來降低LDED鋁合金工件的高熱裂敏感性。近年來還發現Ce可以通過在快速凝固過程中形成具有優異的抗粗化能力的Al11Ce3顯著提高LDED鋁合金的高溫穩定性。此外,Mg的加入也可促進了α-Al晶粒由粗柱狀向細等軸狀轉變并阻礙δ相向γ相轉變。同時,也有利于形成具有較好力學性能的Al15Mn3Si2相。

圖6 合金成分優化對LDED鋁合金微觀組織的影響。

4. 顆粒增強體輔助強化

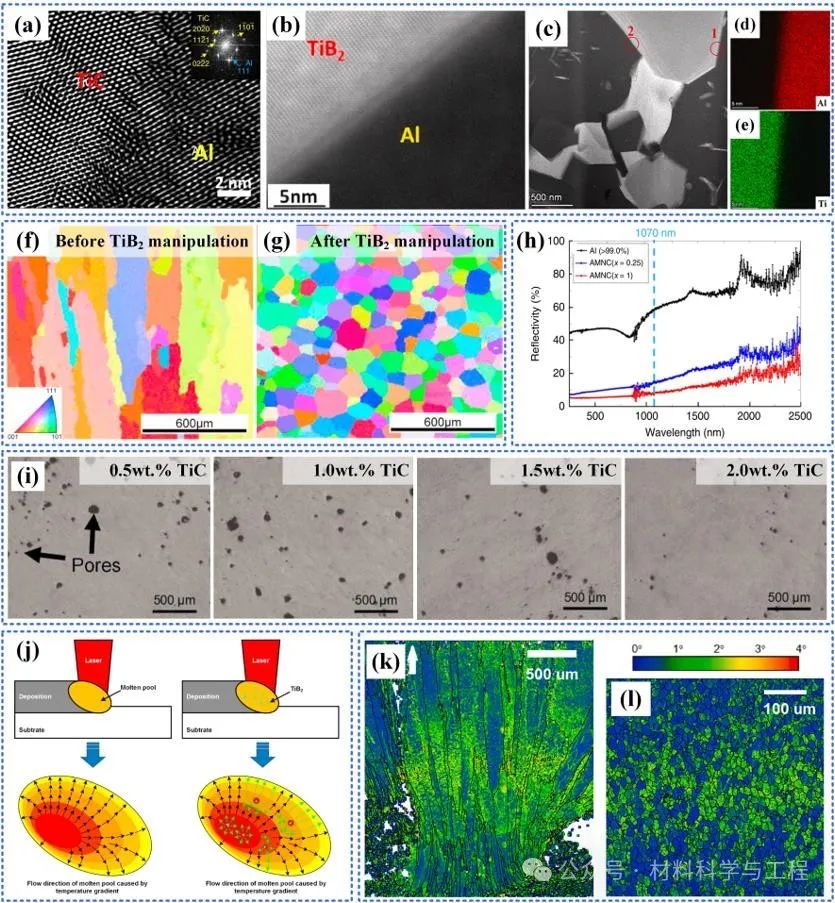

顆粒增強體輔助優化主要分為兩大類:外加顆粒強化和內生顆粒強化。如圖7所示,就外加顆粒而言,一般來說,顆粒與基體之間的界面結合和潤濕性是至關重要的,有利于載荷的傳遞。此外,外加顆粒在細化晶粒方面起著重要作用,有利于降低鋁合金在LDED加工過程中的裂紋敏感性,提高鋁合金的成形性。一方面,提供了更多的成核位點;另一方面,增強顆粒作為生長阻滯劑,釘在晶界上阻礙晶粒生長。有效的晶粒等軸化可顯著減弱LDED樣品內部的殘余應力。外加顆粒也能促進熔池內部熔體流動。由于顆粒可以幫助鋁合金熔池吸收更多能量,從而降低了動粘度,增加了馬蘭戈尼強度,由此產生的熔池內部對流可以得到增強,相當于攪拌,從而改善鋁合金顯微組織的均勻性。此外,一些研究證實,兩種或多種雜化陶瓷增強似乎比單一顆粒增強更能有效地提高鋁合金的成形性和可打印性。

圖7外加顆粒對LDED鋁合金組織的影響。(a)和(b)分別為TiC/Al和TiB2/Al界面的HETEM圖。(c-e) 3 wt.%TiB2p/2024Al的TEM圖和(c)中位置1的Al和Ti元素分布圖像。(f)和(g) LDED 2024鋁合金和TiB2/2024鋁合金的IPF圖。(h)未加TiC和加TiC增強鋁粉末的激光反射率。(i)不同TiC含量的LDED Al-Zn-Mg-Cu樣品的OM圖。 (j) LDED過程中Al 2024和TiB2/Al 2024熔池流動。 (k)和(l)分別為無TiC增強的LDED AA7075合金和經T6處理后TiC增強的LDED AA7075合金的KAM圖。

外加顆粒的增強作用通常被認為是“非原位”增強,由于陶瓷/金屬界面的潤濕性差和熱物理性質的差異,其在復合材料內部的載荷傳遞增強作用減弱。此外,通過機械攪拌法添加非原位增強顆粒難以實現顆粒的均勻分散,而球磨法容易破壞增強顆粒的結構完整性。近年來有研究證實,內生顆粒也能有效提高鋁合金在LAM中的可打印性,如圖8所示。一般來說,原位合成主要有兩種模式,即在LAM前的熔煉過程中原位合成增強顆粒或在LAM過程中原位合成增強顆粒。與外加顆粒相比,內生顆粒不受破壞,具有更高的化學穩定性,可以更顯著地提高激光吸收率。

圖8內生顆粒在激光增材制造鋁合金中的作用。(a)內生TiB2納米顆粒制備Al-Cu-Mg粉末工藝路線示意圖。(b)內生TiB2納米顆粒Al-Cu-Mg粉末截面BSE圖、EBSD圖及相應的晶界圖。(c) (B4C@Ti)/AlSi10Mg復合粉末的SEM。(d) LAM后添加B4C@Ti的AlSi10Mg基復合材料的BSE。(e)-(g) AlSi10Mg基復合材料中殘余未反應B4C相附近微觀結構的透射電鏡。(h)內生陶瓷與Al基體界面的HETEM圖。(i)不同含量的內生TiB2納米顆粒/2024 Al粉末的激光反射率曲線。(j)不同TiB2納米顆粒含量的LAM 2024鋁合金的相對密度。(插圖)經許可使用。

5. 多場結合輔助LDED

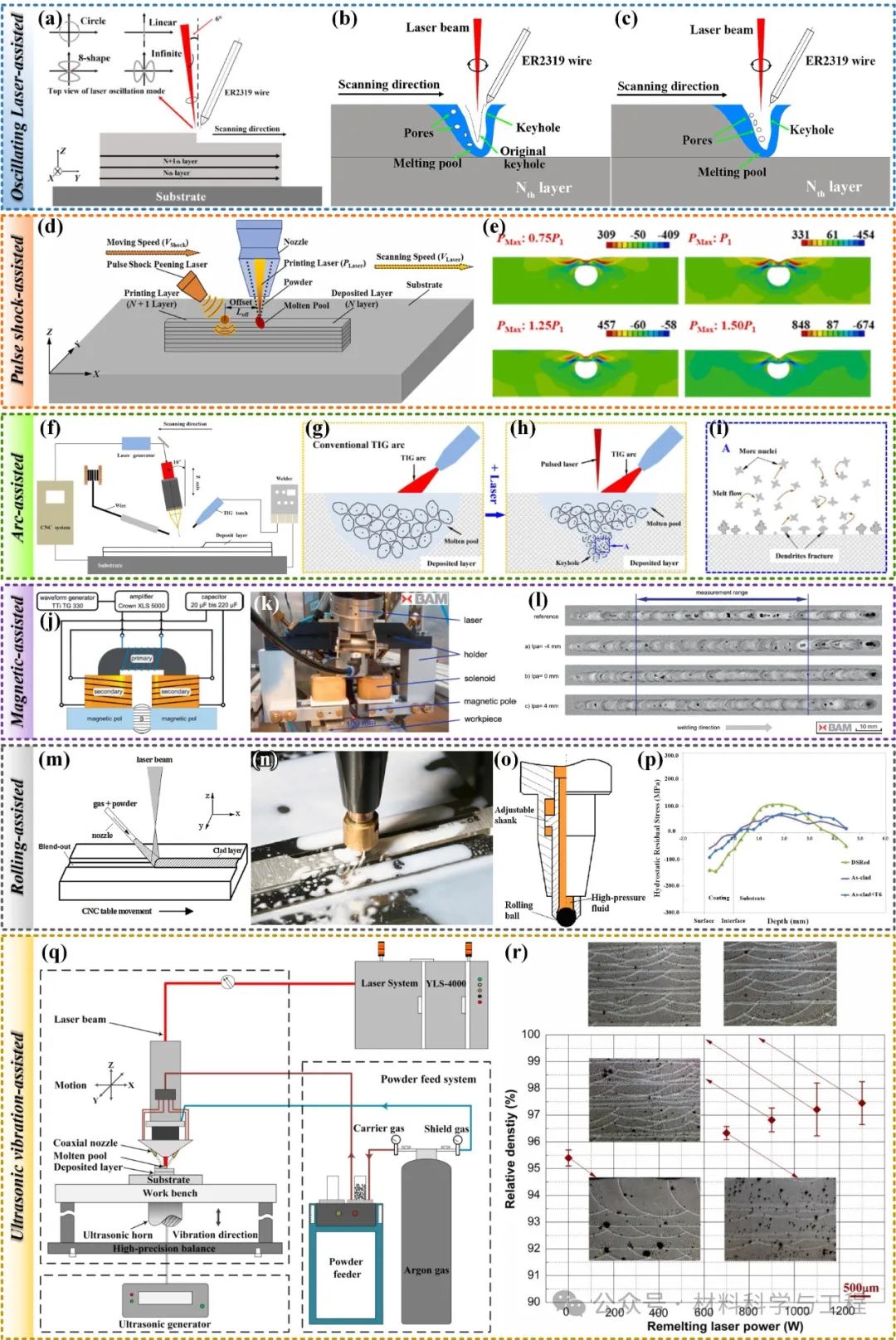

近年來,場輔助LDED技術在鋁合金加工中引起廣泛關注,在有效減少缺陷和殘余應力、細化組織和提高鋁合金性能方面具有巨大潛力,如機械場、熱場、聲場、磁場等,以克服局限性,提高LDED鋁合金的可打印性和可成形性。到目前為止,研究場輔助LDED鋁合金的文獻有限,目前已經報道的包括振蕩激光輔助LDED、激光沖擊錘擊輔助LDED、激光電弧復合LDED、磁場輔助LDED、軋制輔助LDED以及超聲輔助LDED,如圖9。

圖9場輔助鋁合金LDED。(a) 振蕩激光輔助LDED原理圖。(b)和(c)激光光斑振蕩對孔隙分布的影響:(b) t+0 s;(c) t+1 s。(d)激光沖擊錘擊輔助LDED的原理圖。(e)不同最大壓力下激波作用下孔隙閉合機制示意圖。(f)激光-電弧混合增材制造系統示意圖。(g)-(i)晶粒細化機理圖:(g)單Tig熔池。(h)激光- Tig混合熔池。(i) (h)中A區域的放大。(j)磁場輔助LDED的原理圖。 (k)電磁場下的激光焊接系統。(l)無磁場或有磁場時AlMg3合金焊縫孔隙分布。 (m) 軋制輔助LDED的原理圖。(n)和(o)計算機數控機床對激光熔覆試樣的深表面滾壓加工。(p)激光包覆樣品中流體靜力應力的中子衍射結果。(q) 4047鋁合金超聲振動輔助LDED工藝示意圖。(r)超聲振動輔助LDED制備的4047鋁合金在不同激光重熔功率下的OM圖。(插圖)經許可使用。

6. 熱處理工藝優化

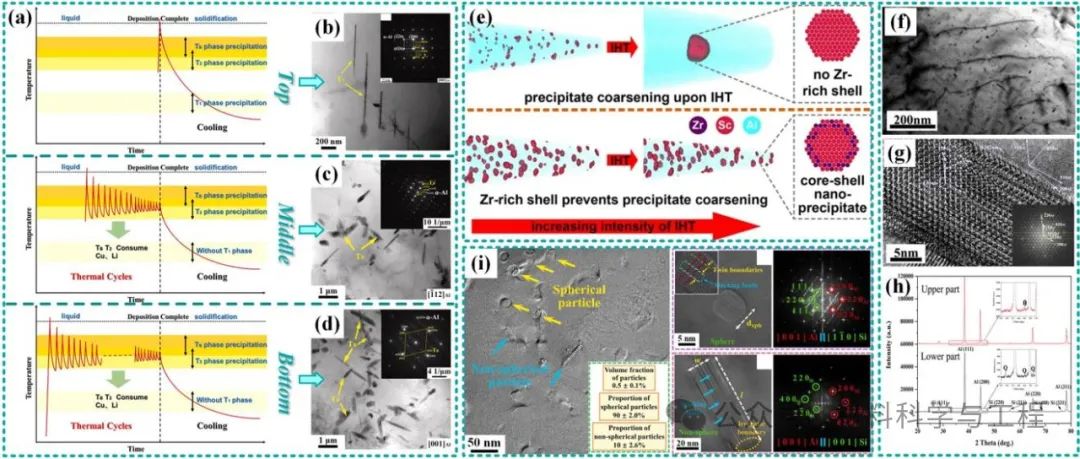

逐層沉積的LDED工藝具有獨特的熱循環,可以觸發沉積材料的本征熱處理,從而可以省略后續復雜的熱處理工藝。這種特性在Al-Cu、Al-Li、Al-Sc-Zr、Al-Zn-Mg和Al-Si合金中尤為突出。如圖10,高溫效應對LDED鋁合金本征熱處理的影響如下:(i)由于復雜的熱歷史,沿構建方向析出相的類型和大小可能存在差異;(ii)沉淀粗化;(iii)促進共格納米析出相的析出,在強度提升中起著至關重要的作用;(iv)高溫下析出的納米級析出相抑制晶粒的生長;(v) Al-Si合金中Si相的球化。

圖10本征熱處理對LDED鋁合金析出相的影響。(a) LDED過程中2A97 Al-Li合金熱循環和析出相的區域差異機理圖。(b-d) LDED 2A97 Al-Li合金沿構建方向不同區域的亮場TEM圖像和SAED圖。 (e)從LDED Scalmalloy 合金和AlSc1.0Zr0.4合金底部進行的原子探針層析成像。(f)和(g) Al-5.32Si-1.19Cu-0.46 Mg-0.09Fe合金中納米級Q′相的TEM和HRTEM圖。(h) Al-5.32Si-1.19Cu-0.46 Mg-0.09Fe樣品頂、底區XRD譜圖比較。(i) LDED AlSi10Mg合金的亮場TEM圖和球形和非球形Si相。

LDED加工過程通常會導致鋁合金構件內部的組織不均勻和應力積累。為了優化組織以獲得更高的力學性能,通常需要進行后熱處理。如圖11,后熱處理對LDED鋁合金顯微組織演化的影響主要有以下幾個方面:(i)減輕沉積態試樣中元素的富集,促進元素的均勻分布;(ii)減弱殘余應力;(iii)均勻化晶界取向偏差;(iv)使Si相球化;(v)促進沉淀硬化。

圖11后熱處理對LDED鋁合金組織形態的影響。(a)和(b)分別為沉積態和熱處理態Al-5Si-1Cu-Mg合金的背散射電子圖和相應的波長色散X射線光譜元素分布圖。 (c)和(d)分別為沉積態和熱處理態LDED Al 7075合金的EBSD圖。(e)和(f) Al 7075合金沉積態和熱處理態晶界取向圖。(g)和(h)沉積態和熱處理Al 7075合金的晶界取向角分布統計。(i)沉積態Al-5Si-1Cu-Mg的SEM圖。(j)和(k)分別為(i)中j和k區的放大圖。(l-n) 450 °C @ 6 h、500 °C @ 6 h和550 °C @ 6 h后LDED Al-5Si-1Cu-Mg樣品的SEM圖。(o) LDED AlSi10Mg熱處理過程中Si相演化示意圖。(插圖)經許可使用。

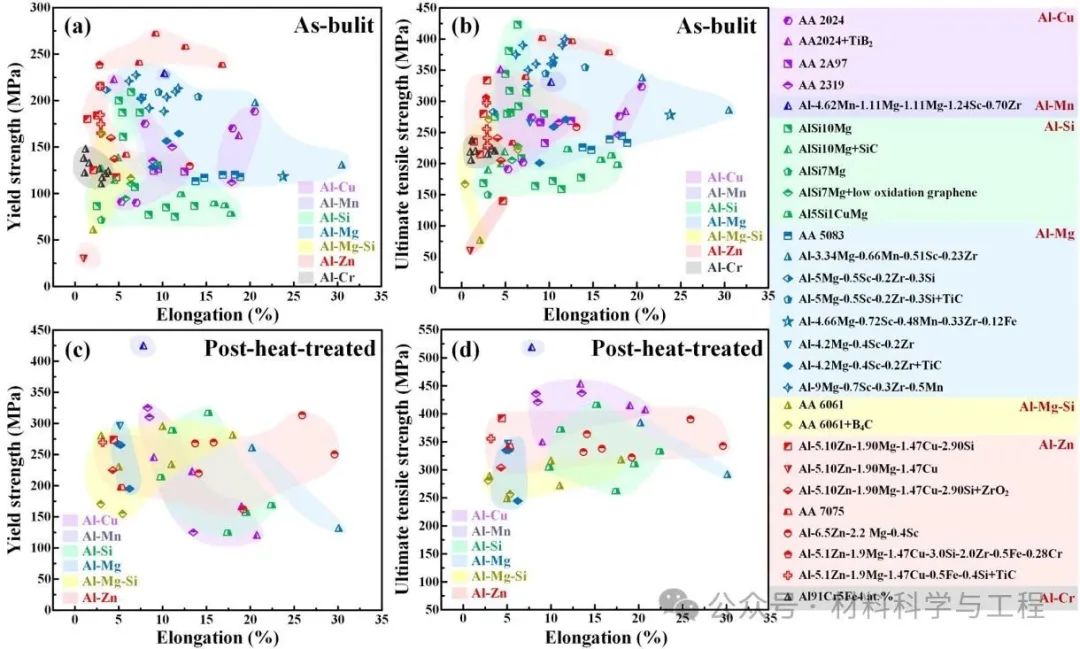

LDED鋁合金的拉伸性能是評價其工程應用潛力的最直觀的方法之一。如上所述,材料成分設計和修改(例如,顆粒增強),工藝參數優化以及適當的熱處理之間的相互作用對于獲得良好的機械性能至關重要。圖12總結了不同系列LDED鋁合金在沉積態和熱處理態下的室溫拉伸性能。

圖12LDED加工不同系列鋁合金的力學性能。(a)沉積態下屈服強度vs斷裂延伸率;(b)沉積態下的極限抗拉強度vs斷裂延伸率;(c)后熱處理態下屈服強度vs斷裂延伸率;(d) 后熱處理態下極限抗拉強度vs斷裂延伸率。

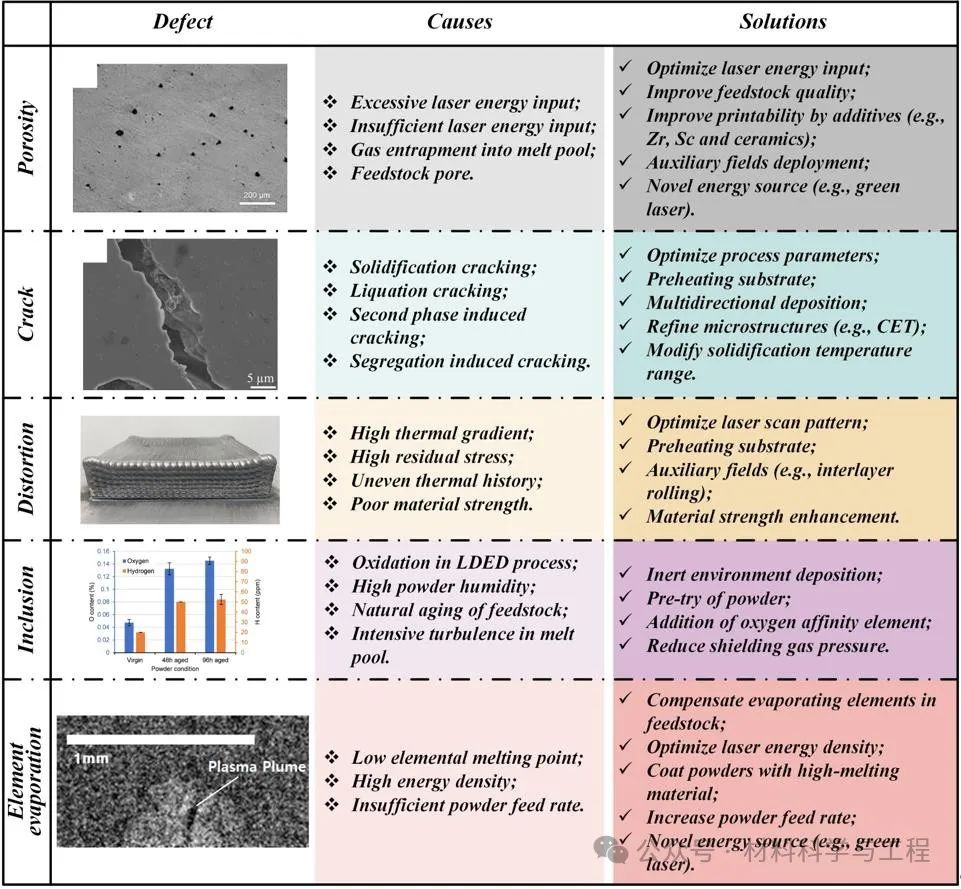

綜上所述,我們對常見的LDED加工鋁合金過程中容易出現的缺陷以及其產生原因和相應的解決措施進行了總結和歸納,如圖13所示。

圖13 LDED鋁合金中常見缺陷的產生原因及解決措施。(插圖)經許可使用。

未來展望

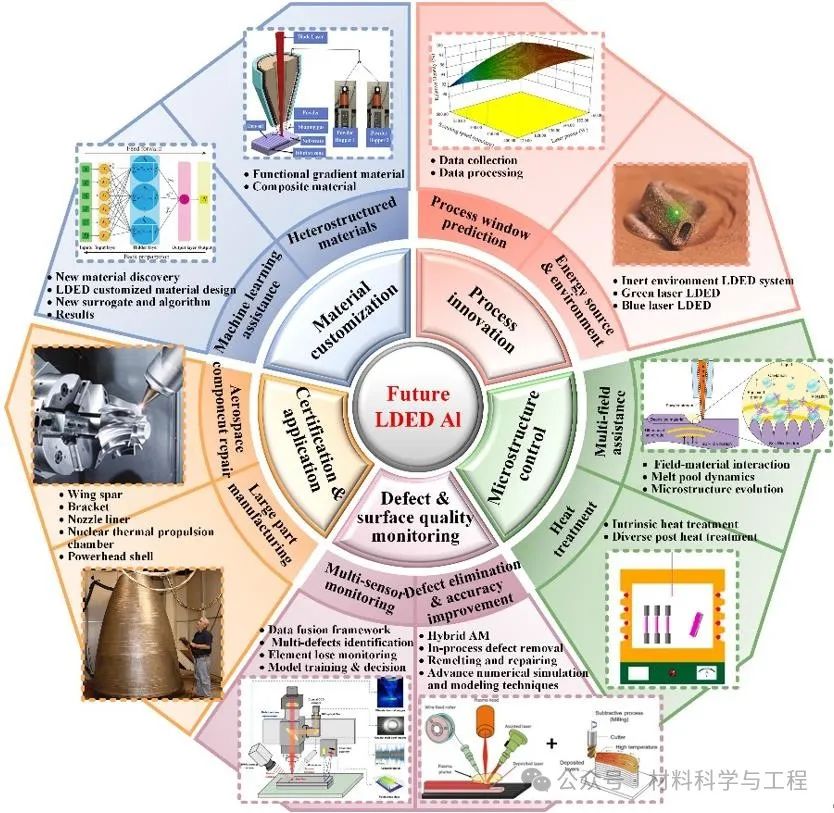

高端的航空航天公司(如勞斯萊斯和波音)對用于航空航天和維護、修理和全面改造的高強度鋁合金部件的需求不斷增加。為了填補研發與工業應用之間的差距,未來在LDED鋁合金材料、工藝、缺陷監測和微觀結構控制方面的創新對于進一步提高鋁合金的可印刷性和性能,推動其工程認證和應用至關重要 (如圖26所示)。(1) 在材料的定制方面:易燒損合金元素補償、加入脫氧元素、通過物理熱裂模型預測熱裂敏感性與合金成分之間的關系、以及機器學習等策略可以有效地輔助LDED鋁合金的成分設計和定制,從而節省了試錯過程的成本和時間。(2) 在工藝創新方面:通過適當的算法可以實現工藝參數的優化設計和工藝窗口的預測。基于一些實用的模型訓練,可以準確預測特定參數下缺陷發生的概率并實時監測和補償原料成分。此外,鋁合金對綠色或藍色激光具有更高的吸收率,可以實現更高效率的近凈形結構制造。(3)在微觀組織結構控制方面:析出相、細小等軸晶和混晶組織均表現出高效的強化能力。未來可以嘗試多種有效的熱處理策略,多種能量場輔助設計,以提高LDED鋁合金的可打印性和可成形性。(4) 在缺陷和表面質量監控方面:在對制件質量控制要求嚴格的情況下,可以推廣在線缺陷檢測。通過對信號特征的提取和可視化,訓練模型可以檢測、分類和預測相應的缺陷和尺寸誤差。(5) 在工程認證方面:與傳統的鑄造和塑性成形相比,LDED是一種新興的制造技術,這意味著需要經過嚴格的工程認證以及新的檢驗標準和程序作為基準和參考。(文/劉天舒)

圖26. LDED鋁合金的未來發展展望。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414