摘要

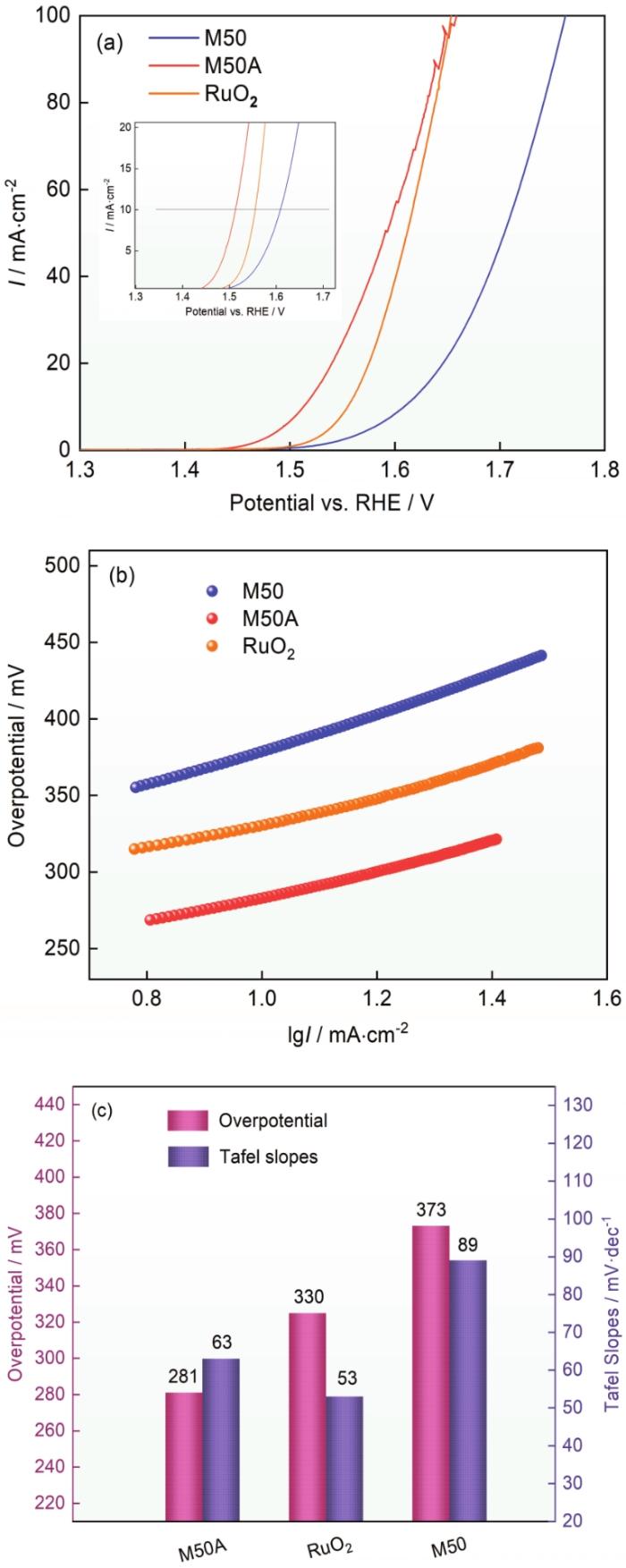

用化學腐蝕方法制備出3D多孔自支撐型Mn50Fe12.5Co12.5Ni12.5Cr12.5高熵合金。電化學測試結果表明,將這種高熵合金放入1 mol/L KOH的堿性溶液中,電流密度為10 mA·cm-2時過電位為281 mV,Tafel斜率為63 mV/dec,表明其電催化性能優于商業RuO2的性能。在電流密度為50 mA·cm-2的條件下連續工作50 h,工作電壓沒有明顯的升高,表明這種富錳高熵電催化電極材料具有優異的析氧穩定性。電化學阻抗譜表明,這種自支撐型結構的塊體高熵合金催化劑具有出色的導電性,與負載型催化劑相比其電子轉移能力顯著提高。

關鍵詞: 金屬材料; 電催化劑; 高熵合金; 析氧反應; 多孔結構

增加清潔能源的使用,是中國調整能源結構的重要途經[1]。氫氣的熱值高且無污染,受到了極大的關注。電解水制氫具有可持續和零碳排放的優點,是最具應用價值的綠氫制備方法[2]。電化學水分解,分為陽極析氧反應(OER)和陰極析氫反應(HER)[3,4]。OER涉及的四電子轉移過程使其反應動力學緩慢和在電催化過程中產生較大的過電位,顯著影響電解水的效率[5]。貴金屬電催化劑的成本過高,使其應用受到限制[6]。在堿性電解質中可使用廉價的非貴金屬(如Ni、Co、Fe和Mn等過渡金屬族元素)電催化電極材料[7,8],替代商用貴金屬OER電催化劑,如IrO2和RuO2[9~11]。因此,開發非貴金屬低成本、高活性和高穩定性的析氧催化劑,意義重大。

高熵合金由五種或五種以上等原子比或近等原子比的組元組成,生成簡單的固溶體相。這種獨特的結構,具有熱力學上的高熵效應、動力學上的擴散遲滯效應、性能上的雞尾酒效應和結構上的晶格畸變效應[12~17]。與傳統的合金材料相比,高熵合金具有制備優異電催化電極材料的潛力,其催化劑成分連續可調、力學性能優異、具有耐腐蝕性和機械加工性能。這些特性,使得在很大程度上可調控其電子結構和幾何結構[18,19]。Hu等[20]根據Co-Mo雙金屬相圖合成具有不混溶Co/Mo原子比的CoMoFeCoNi高熵納米顆粒,該方法比使用貴金屬Ru提高了氨分解的催化活性和穩定性。Guo等[21]的研究表明,與FeCoNiCrAl高熵催化劑相比,FeNiMnCrCu高熵合金只需要更小的活化能即可引發OER反應,因為其d空位數和晶格空間比較大。Biswas等[22]發現,Au-Ag-Pt-Pd-Cu高熵合金表現出比純銅更高的催化活性,因為高熵合金里的銅原子受益于其他金屬提供的協同效應。Yu等[23]在合金中添加少量O制備的塊狀(CrFeCoNi)97O3高熵合金,電流密度為10 mA·cm-2時過電位只有196 mV,Tafel斜率為29 mV·dec-1,優于目前報道的塊體OER材料的催化性能。研究結果表明,Cr2O3在提高OER催化活性方面有關鍵作用。塊體高熵合金的氧微合金化誘導氧化物的形成,不僅提高了大塊材料的催化活性和長期穩定性,還可用簡單的鑄造冶金工藝大量生產,避免了復雜的濕化學工藝,有利于工業化生產。這些結果均表明,高熵合金在電催化領域有廣闊的應用前景。

雖然與納米顆粒催化劑相比,塊體合金催化劑的比表面積過小使其應用受到限制[24, 25],但是塊體催化劑可直接作為自支撐型電催化電極使用而無需考慮催化劑與載體之間的電荷轉移能力以及機械穩定性,還能避免因納米晶體結構在電催化過程中粗化而使催化劑效率降低[26~30]。鑒于此,本文用界面腐蝕工程在名義成分為Mn50Fe12.5Co12.5Ni12.5Cr12.5的高熵合金表面腐蝕出多孔結構,制備一種自支撐型3D多孔富錳高熵析氧催化劑并研究其析氧機理、電催化性能和穩定性。

1 實驗方法

1.1 高熵合金的制備

先用真空電弧爐制備富錳高熵合金紐扣錠,然后用銅模澆鑄法制備尺寸為15 mm × 5 mm × 80 mm的合金板,其名義成分為Mn50Fe12.5Co12.5Ni12.5Cr12.5(記作M50)。所用的合金原材料有Mn、Ni、Fe、Co和Cr,均為純度高于99.99%的片狀或者塊狀純金屬。

1.2 電極的制備

先用劃片切割機將合金板切成尺寸為15 mm×1 mm×10 mm的電催化劑前驅體合金片,然后將其表面用2000 #砂紙打磨以去除表面的氧化層,接著用硅橡膠將部分合金片密封,將面積為10 mm×10 mm的裸露面作為工作電極。將密封好的合金片放入3 mol/L的鹽酸溶液中腐蝕120 s,取出后用去離子水和乙醇將表面清洗干凈,干燥后得到電催化電極,記作M50A。

1.3 性能表征

使用型號為Bruker D8 3KW & Bruker AXS(λ=0.154178 nm)的X射線衍射儀分析電極樣品的結構,靶材為Cu鈀。用配備能量色散X射線光譜儀(EDS)的TESCAN MIRA3場發射掃描電子顯微鏡(SEM)分析電極材料的表面以及截面的形貌和成分。使用型號為Thermo Fischer ESCALAB 250Xi的光譜儀測量樣品的X射線光電子能譜(XPS)。使用Gamry Interface1000電化學工作站測量電極的電化學性能,三電極體系的工作電極為電催化電極M50A,參比電極為Hg/HgO電極,鉑片作為對電極,電解液為1 mol/L的KOH溶液。電化學實驗前先向電解液中通20 min流量為10 mL·min-1的高純N2(99.999%)以排除溶液中的O2。測量的電化學曲線包括:(1)線性伏安特性曲線(LSV),評估析氧催化劑的過電位,掃描速率為5 mV·s-1;(2)循環伏安特性曲線(CV),用掃速不同(100~500 mV·s-1)的CV曲線的非法拉第區-0.1~0.2 V(vs.Hg/HgO)評估電極的電化學活性面積(ECSA);(3)電化學阻抗譜(EIS),掃描頻率為0.01~105 Hz;(4)用計時電壓法評估電極催化性能的穩定性,電流分別取10和50 mA·cm-2,時間為50 h。對所有的電化學參數進行溶液電阻補償(iR=85%)。使用ZSimpWin軟件擬合EIS曲線。

2 結果和討論

2.1 Mn50Fe12.5Co12.5Ni12.5Cr12.5 合金和多孔電催化電極的結構

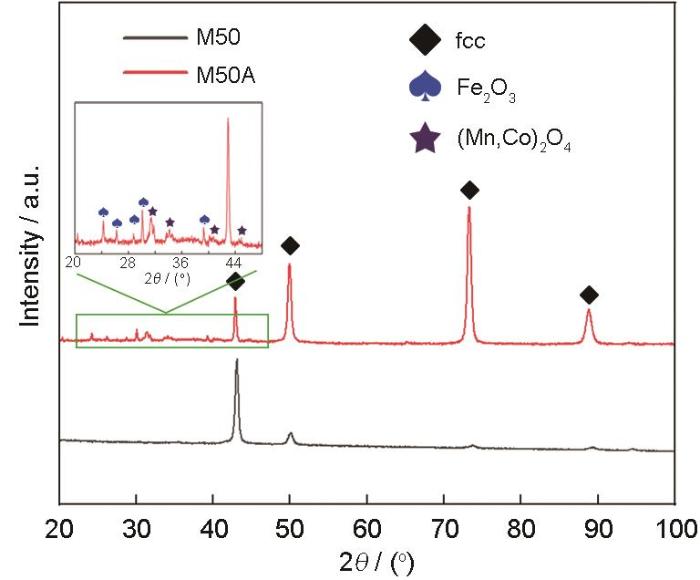

圖1給出了M50高熵合金和M50A高熵催化劑的X射線衍射譜。可以看出,M50合金由單一fcc相固溶體結構組成,4個位于43°、51°、74°和89°的衍射峰分別對應fcc的(111)、(200)、(220)和(311)晶面的衍射。腐蝕后M50A其fcc的典型X射線衍射峰強比例發生較大的改變,因為(100)和(110)晶面在酸性條件下腐蝕速率低于(111)晶面[31,32]。還出現了金屬氧化物的衍射峰。

圖1 M50高熵合金和M50A高熵催化劑的X射線衍射譜

2.2 多孔電催化電極表面的形貌

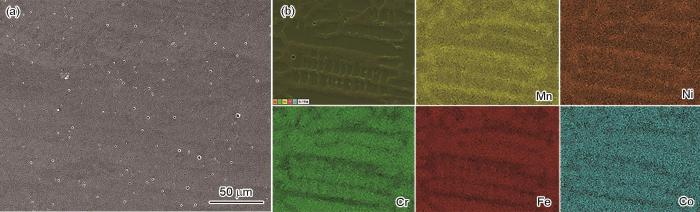

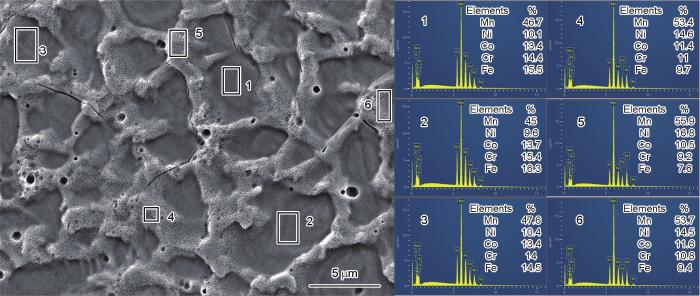

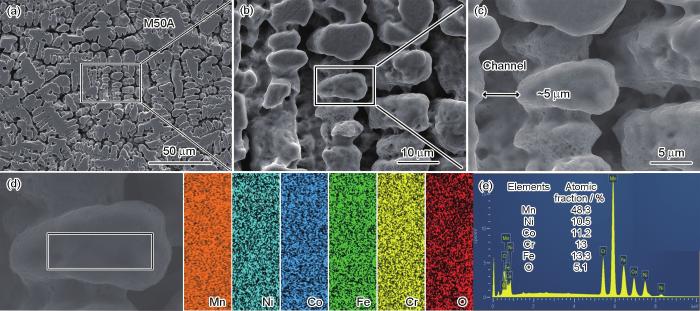

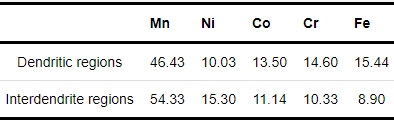

圖2a給出了M50合金光滑表面的形貌。M50合金是單相FCC固溶體。為了確定表面的元素分布,對M50合金金相腐蝕后進行EDS分析,結果如圖2b所示,可見M50合金表面的Mn和Ni有不同程度的偏析。對不同區域進一步進行EDS統計,得到枝晶和枝晶間的成分(圖3)。從表1可見,枝晶的成分富Fe和Cr,枝晶間的成分富Mn和Ni。由于Mn和Cr、Fe的混合焓較大(分別為2和0 kJ/mol),在M50合金的快冷過程中容易被排擠出富含Cr、Fe的枝晶干區域;而Mn和Ni的混合焓為-8 kJ/mol,容易偏聚在枝晶間區域[33,34]。圖4a給出了腐蝕后M50A催化劑的表面形貌,圖4b~c給出了圖4a中對應區域的放大圖。可以看出,M50A的表面呈現多孔結構。圖4d、e中的EDS面掃和能譜給出了M50A的成分,與表1中M50合金的枝晶成分相同。其原因是,在對M50化學腐蝕的過程中,枝晶內的成分富Cr和枝晶間成分富Mn使晶間偏析成分比枝晶內成分更容易腐蝕掉,因此在表面形成多孔結構。孔的直徑約為5 μm,形成通道增大了比表面積,從而有利于提高電催化性能。

圖2 M50合金表面的SEM照片和金相腐蝕后的EDS面掃描圖

圖3 M50枝晶和枝晶間成分的點掃描能譜圖

表1 M50枝晶和枝晶間各元素含量的分布

圖4 M50A催化劑表面的SEM照片和EDS能譜

2.3 多孔電催化電極的析氧性能

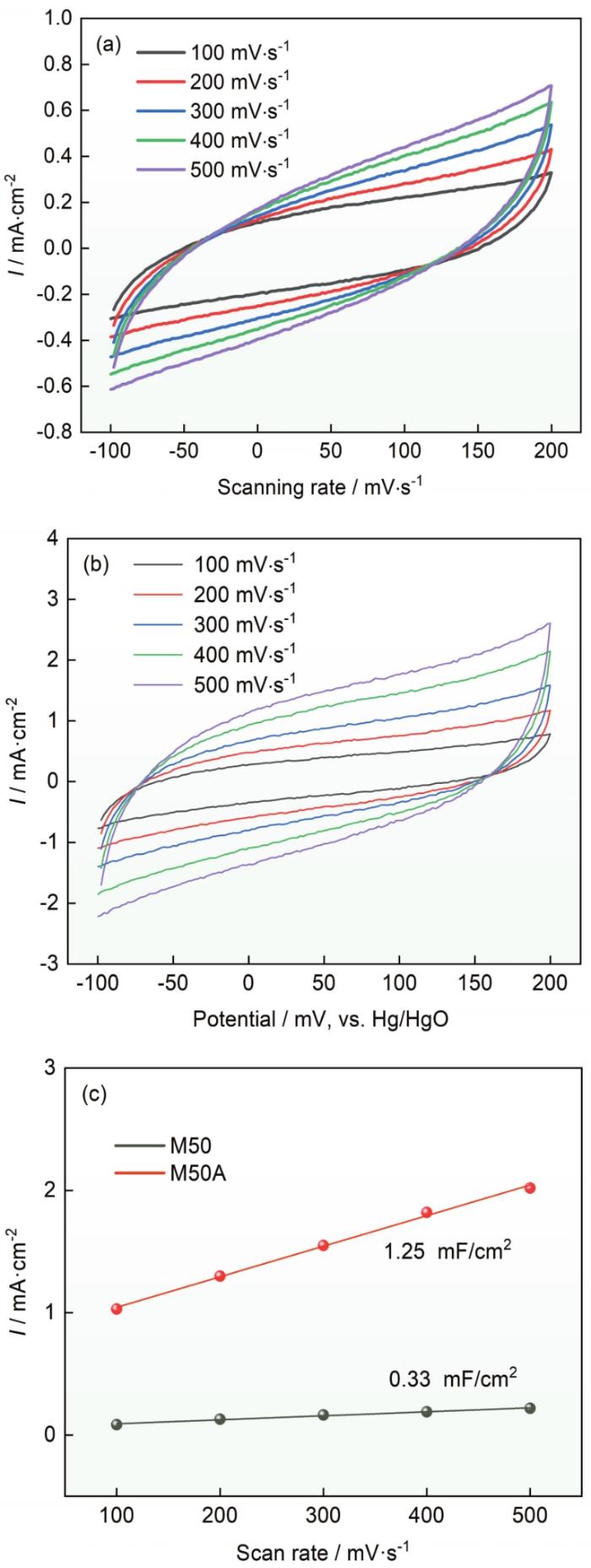

測試了制備出的電催化電極M50A的析氧性能,為了對比同時測試了M50合金和商業RuO2催化劑的析氧性能。圖5a給出了不同電極材料的析氧性能。可以看出,M50A催化劑在電流密度為10 mA·cm-2時的析氧過電位為281 mV,低于商業RuO2的325 mV和M50合金的373 mV。Tafel斜率反映了電催化電極的催化動力學過程進行得更快,不同的數值反映了催化過程不同的速率決定性步驟。該數值越小,說明催化反應速率決定性步驟在多電子轉移反應的末端,即催化性能越好。如圖5b所示,M50A的Tafel斜率為63 mV·dec-1,而M50合金和商業RuO2的Tafel斜率分別為53和89 mV·dec-1。這表明,與M50合金相比,M50A催化劑的析氧動力學過程更快。為了進一步評估M50A電極的電化學性能,測量了M50和M50A的電催化活性面積。催化材料表面的電化學雙層電容(Cdl)與ECSA之間存在正相關的關系,因此用CV曲線的非法拉第區進行Cdl值的測量。圖6a、b給出了不同掃描速率的CV曲線,分析并計算出M50和M50A的Cdl分別為0.33和1.25 mF·cm-2 (圖6c)。這表明,化學腐蝕后的M50A電催化電極表面的電催化活性面積更大,催化活性位點更多,因此電催化析氧性能更好。采用多步計時電位方法評估了M50A電催化性能。電流從10 mA·cm-2增加到50 mA·cm-2,每300 s增加10 mA·cm-2,達到50 mA·cm-2后再依次減小至10 mA·cm-2,并記錄相應的電位變化。從50 mA·cm-2開始時電位立即穩定并在300 s內保持恒定,且在結束回到10 mA·cm-2的電壓與對應電流的電壓相等。這種計時電位響應的穩定性可以說明,M50A催化劑電極具有優異的質量傳輸特性(OH-向內擴散和氧氣泡向外擴散)、導電性、機械穩定性和出色的耐腐蝕性。

圖5 M50、M50A 和RuO2的電催化析氧性能

圖6 M50合金不同掃描速率的循環伏安曲線、M50A催化劑不同掃描速率的循環伏安曲線以及M50和M50A的Cdl圖

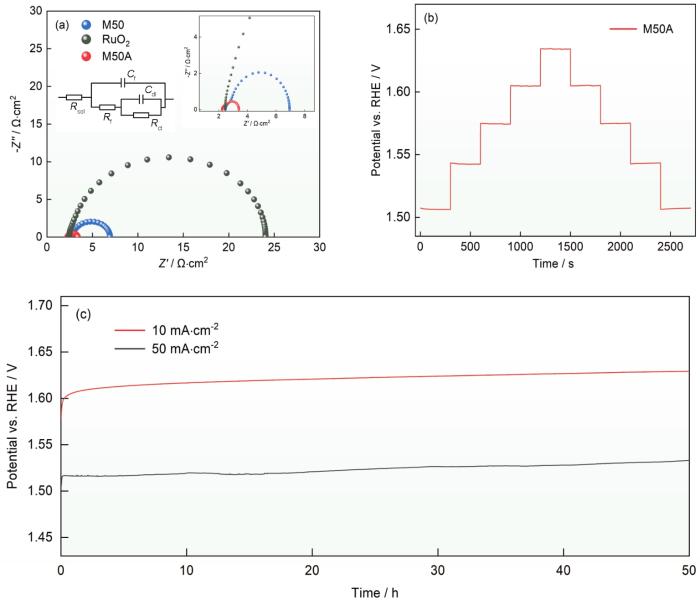

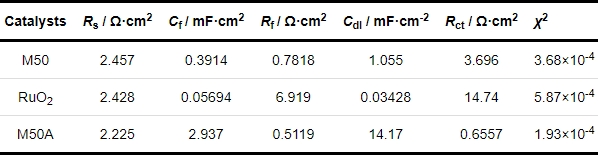

電極的導電性影響電極材料在催化過程中的電荷轉移能力。為了更好地分析M50和M50A電催化電極的電荷轉移能力,在105~0.01 Hz的頻率范圍內對M50、RuO2和M50A在1.58 V (vs. RHE)下進行電化學阻抗譜(EIS)測試,結果如圖7d所示。在低頻處沒有觀察到Warburg 阻抗,表明在此電位下的OER過程只由電荷轉移過程控制。圖7d中的插圖給出了一個簡單的等效電路模型(EET)用于擬合EIS數據,其中Rsol、Rf、Cf、Rct和Cdl分別表示電解液的電阻、催化劑電阻、催化劑電容、電荷轉移電阻和雙電層電容,其中催化劑電阻和電容是電極表面粗糙度、自身導電性和氧化膜等因素使電場不均勻引起的。所有這些電路元件都是將等效電路擬合到阻抗圖估算的,并在表2中列出。如表2所示,M50、RuO2和M50A的電荷轉移電阻分別為3.696、14.74和0.6557 Ω·cm2。這表明,不同電極雙電層電容Cdl大小的規律與非法拉第區測量循環伏安曲線得到的雙電層電容大小規律一致。由于電極表面較為粗糙,這一結果誤差較大,因此本文不采用這一擬合數據評判電極的電催化活性面積。對于M50和M50A電催化電極,無論內部催化劑電阻還是界面處的電荷轉移電阻,其數量級相同,表明具有良好的電荷轉移能力。這一結果,與負載型催化劑或者復合電極相比,電荷轉移能力的優勢較為明顯。χ2表示EIS圖中EET電路的擬合優度,其數量級為10-4,表明選擇的擬合電路具有良好且合理的電荷轉移能力。催化劑的長時間穩定性表征其是否具有實用性。在電流密度分別為10和50 mA·cm-2的條件下測試了M50A進行長達50 h的穩定性,結果表明,工作電壓沒有明顯的上升,表明M50A電催化電極在堿性溶液環境下具有優異的析氧性能穩定性。

圖7 M50、M50A和RuO2的阻抗譜(插圖分別為擬合等效電路圖和局部放大圖)、M50催化劑多級計時電位響應以及在恒電流密度10和50 mA·cm-2條件下M50A的穩定性

表2 不同催化劑EET的擬合參數

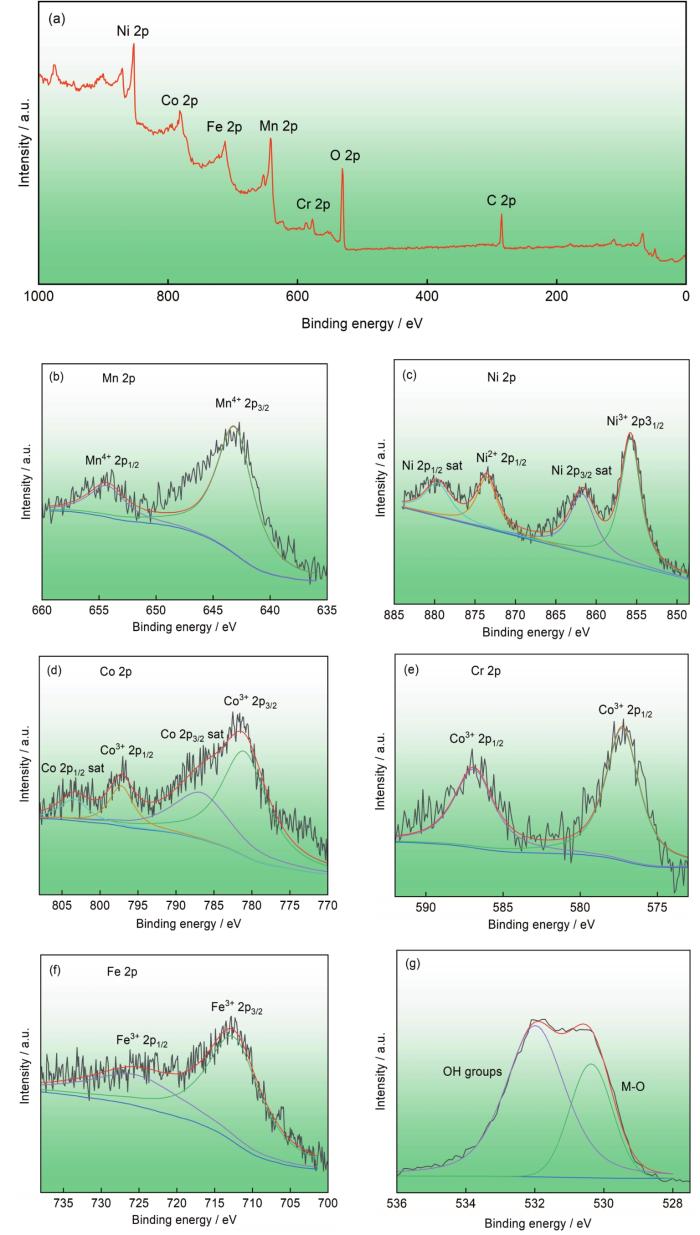

2.4 多孔電催化電極OER反應后的表面XPS譜

對電催化析氧反應后的M50A電極表面進行XPS分析,以進一步了解電催化析氧過程。圖8a給出了電極表面的XPS全譜,可見存在Mn、Fe、Co、Cr、Ni和O。(圖8b)中的Mn 2p譜對應結合能624.7和654.7 eV的峰,表明存在MnO2 [35]。Ni的高分辨XPS譜中的各峰分別為結合能855.8、863和873.1 eV的特征峰,表明存在Ni3+,與文獻中的NiOOH的特征峰位置一致[36,37]。在Co的2p譜圖中出現了位于781和797.5 eV的特征峰并伴有分別位于787.5 和803 eV的Co2p3/2和Co2p1/2衛星峰。這表明,Co在反應后以CoOOH形式的存在,而不是以金屬氧化物形式[38]。對Cr 2p譜圖的分析結果證實,位于576.8和586.7 eV的特征峰屬于Cr2O3[39, 40]。在圖8f的Fe2p譜圖中Fe2p3/2和Fe2p1/2峰的結合能分別位于711.5和727 eV,表明Fe在催化劑反應過程中以FeOOH形式存在[39]。對圖8g中的O 1s的譜圖分析表明,催化劑反應后其表面主要由的金屬氧化物(M-O)和金屬氫氧化物(M-OH)組成,其中氫氧化物的含量高于金屬氧化物的含量,說明M50A催化劑在催化過程中的活性物質為金屬的氫氧化物。

圖8 M50A電極OER反應后表面的高分辨XPS譜

2.5 討論

與M50合金相比,M50A的電催化析氧性能優異,甚至高于商業電催化劑RuO2。其原因有:

(1) 化學腐蝕后,M50A電極比表面積的增大而暴露出更多的活性位點,孔道的形成有利于析氧過程中產生的氣體及時脫附進入電解液,使電催化產物及時脫離反應界,避免了催化勢壘的提高而使過電位增大。

(2)與負載型析氧催化劑相比,在自支撐型電極結構的M50A電極材料中不存在因負載催化劑與載體之間功函數的差異而使界面電子轉移受阻,從而提高了M50A電極材料在電催化過程中導電性,電荷轉移能力更強有利于提高電極的電催化性能。

(3) 在堿性電解液中塊體高熵催化劑表面的結構能保持長時間的穩定。

3 結論

(1) 用真空熔煉、快速冷卻和化學腐蝕方法制備的3D多孔富錳高熵析氧催化劑,在堿性1 mol/L KOH溶液中電流密度和過電位優于商業RuO2析氧催化劑。

(2) 自支撐型電極結構的富錳高熵電極材料優異的導電性提高了電荷轉移能力和電催化析氧過程中反應界面的電子轉移速率,有利于降低析氧過電位。

(3) 富錳高熵電催化電極材料的優異電催化性能的穩定性,源于高熵結構的耐腐蝕性。

參考文獻

1 Zhao X, Ma X W, Chen B Y, et al. Challenges toward carbon neutrality in china: strategies and countermeasures [J]. Resour. Conserv. Recy., 2022, 176: 105959

doi: 10.1016/j.resconrec.2021.105959

2 Mchugh P J, Stergiou A D, Symes M D. Decoupled electrochemical water splitting: from fundamentals to applications [J]. Adv. Energy Mater., 2020, 10(44): 2002453

doi: 10.1002/aenm.v10.44

3 Sivanantham A, Lee H, Hwang S W, et al. Preparation, electrical and electrochemical characterizations of CuCoNiFeMn high-entropy-alloy for overall water splitting at neutral-pH [J]. J. Mater. Chem. A, 2021, 9(31): 16841

doi: 10.1039/D1TA02621F

4 Ji J P, Li G H, Geng F X, Mn-doped Co-Al LDHs and its potential use for overall water splitting [J]. Chin. J. Mater. Res., 2022, 36: 140

4 嵇錦鵬, 李國輝, 耿鳳霞. Mn摻雜Co-Al金屬氫氧化物的制備及其全解水電化學性能 [J]. 材料研究學報, 2022, 36: 140

doi: 10.11901/1005.3093.2021.258

5 Yu Z Y, Duan Y, Feng X Y, et al. Clean and affordable hydrogen fuel from alkaline water splitting: past, recent progress, and future prospects [J]. Adv. Mater., 2021, 33(31): 2007100

doi: 10.1002/adma.v33.31

6 Wei? A, Siebel A, Bernt M, et al. Impact of intermittent operation on lifetime and performance of a PEM water electrolyzer [J]. J. Electrochem. Soc., 2019, 166(8): F487

doi: 10.1149/2.0421908jes

7 Gao R, Zhu J, Yan D P. Transition metal-based layered double hydroxides for photo(electro)chemical water splitting: a mini review [J]. Nanoscale, 2021, 13(32): 13593

doi: 10.1039/d1nr03409j pmid: 34477633

8 Wang M, Zhang L, He Y J, et al. Recent advances in transition-metal-sulfide-based bifunctional electrocatalysts for overall water splitting [J]. J. Mater. Chem. A, 2021, 9(9): 5320

doi: 10.1039/D0TA12152E

9 Wang C, Shang H Y, Li J, et al. Ultralow Ru doping induced interface engineering in MOF derived ruthenium-cobalt oxide hollow nanobox for efficient water oxidation electrocatalysis [J]. Chem. Eng. J., 2021, 420

10 Reier T, Oezaslan M, Strasser P. Electrocatalytic oxygen evolution reaction (OER) on Ru, Ir, and Pt catalysts: a comparative study of nanoparticles and bulk materials [J]. ACS Catal., 2012, 2(8): 1765

doi: 10.1021/cs3003098

11 Tian L, Li Z, Xu X N, et al. Advances in noble metal (Ru, Rh, and Ir) doping for boosting water splitting electrocatalysis [J]. J. Mater. Chem. A, 2021, 9(23): 13459

doi: 10.1039/D1TA01108A

12 Yeh J W, Chen S K, Lin S J, et al. Nanostructured high-entropy alloys with multiple principal elements: novel alloy design concepts and outcomes [J]. Adv. Eng. Mater., 2004, 6(5): 299

doi: 10.1002/(ISSN)1527-2648

13 Miracle D B, Senkov O N. A critical review of high entropy alloys and related concepts [J]. Acta Mater., 2017, 122: 448

doi: 10.1016/j.actamat.2016.08.081

14 George E P, Raabe D, Ritchie R O. High-entropy alloys [J]. Nat. Rev. Mater., 2019, 4(8): 515

doi: 10.1038/s41578-019-0121-4

15 He Q F, Tang P H, Chen H A, et al. Understanding chemical short-range ordering/demixing coupled with lattice distortion in solid solution high entropy alloys [J]. Acta Mater., 2021, 216

16 Zhang Y, Zuo T T, Tang Z, et al. Microstructures and properties of high-entropy alloys [J]. Prog. Mater. Sci., 2014, 61: 1

doi: 10.1016/j.pmatsci.2013.10.001

17 Zhang Z L, Wang S Q, Xu B L, et al. Electrocatalytic oxygen evolution performance of high entropy FeCoNiMoCr alloy thin film electrode [J]. Chin. J. Mater. Res., 2021, 35 (3): 193

17 張澤靈, 王世琦, 徐邦利 等. FeCoNiMoCr高熵合金薄膜電極的電催化析氧性能 [J]. 材料研究學報, 2021, 35: 193

18 Dai W J, Lu T, Pan Y. Novel and promising electrocatalyst for oxygen evolution reaction based on MnFeCoNi high entropy alloy [J]. J. Power Sources, 2019, 430: 104

doi: 10.1016/j.jpowsour.2019.05.030

19 Katiyar N K, Biswas K, Yeh J W, et al. A perspective on the catalysis using the high entropy alloys [J]. Nano Energy, 2021, 88: 106261

doi: 10.1016/j.nanoen.2021.106261

20 Xie P F, Yao Y G, Huang Z N, et al. Highly efficient decomposition of ammonia using high-entropy alloy catalysts [J]. Nat. Commun., 2019, 10: 4011

doi: 10.1038/s41467-019-11848-9 pmid: 31488814

21 Cui X D, Zhang B L, Zeng C Y, et al. Electrocatalytic activity of high-entropy alloys toward oxygen evolution reaction [J]. Mrs. Commun., 2018, 8(3): 1230

doi: 10.1557/mrc.2018.111

22 Nellaiappan S, Katiyar N K, Kumar R, et al. High-entropy alloys as catalysts for the CO2 and CO reduction reactions: experimental realization [J]. ACS Catal., 2020, 10(6): 3658

doi: 10.1021/acscatal.9b04302

23 Chen Z J, Zhang T, Gao X Y, et al. Engineering microdomains of oxides in high-entropy alloy electrodes toward efficient oxygen evolution [J]. Adv. Mater., 2021, 33(33): 2101845

doi: 10.1002/adma.v33.33

24 Ye L, Wang J L, Zhang Y Q, et al. A self-supporting electrode with in-situ partial transformation of Fe-MOF into amorphous NiFe-LDH for efficient oxygen evolution reaction [J]. Appl. Surf. Sci., 2021, 556: 149781

doi: 10.1016/j.apsusc.2021.149781

25 Paulus U A, Wokaun A, Scherer G G, et al. Oxygen reduction on high surface area Pt-based alloy catalysts in comparison to well defined smooth bulk alloy electrodes [J]. Electrochim. Acta, 2002, 47(22): 3787

doi: 10.1016/S0013-4686(02)00349-3

26 Li H J, He Y, He T, et al. In-situ transformational mycelium-like metal phosphides-encapsulated carbon nanotubes coating on the stainless steel mesh as robust self-supporting electrocatalyst for water splitting [J]. Appl. Surf. Sci., 2021, 549: 149227

doi: 10.1016/j.apsusc.2021.149227

27 Zhang G L, Ming K S, Kang J L, et al. High entropy alloy as a highly active and stable electrocatalyst for hydrogen evolution reaction [J]. Electrochim. Acta, 2018, 279: 19

doi: 10.1016/j.electacta.2018.05.035

28 Jothi V R, Karuppasamy K, Maiyalagan T, et al. Corrosion and alloy engineering in rational design of high current density electrodes for efficient water splitting [J]. Adv. Energy Mater., 2020, 10(24): 1904020

doi: 10.1002/aenm.v10.24

29 Zhang Y, Xiao J, Lv Q Y, et al. Self-supported transition metal phosphide based electrodes as high-efficient water splitting cathodes [J]. Front. Chem. Sci. Eng., 2018, 12(3): 494

doi: 10.1007/s11705-018-1732-9

30 Sun H M, Yan Z H, Liu F M, et al. Self-supported transition-metal-based electrocatalysts for hydrogen and oxygen evolution [J]. Adv. Mater., 2020, 32(3): 1806326

doi: 10.1002/adma.v32.3

31 Ma A L, Zhang L J, Engelberg D, et al. Understanding crystallographic orientation dependent dissolution rates of 90Cu-10Ni alloy: New insights based on AFM/SKPFM measurements and coordination number/electronic structure calculations [J]. Corros. Sci., 2020, 164: 108320

doi: 10.1016/j.corsci.2019.108320

32 Yi X N, Ma A L, Zhang L M, et al. Crystallographic anisotropy of corrosion rate and surface faceting of polycrystalline 90Cu-10Ni in acidic NaCl solution [J]. Mater. Des., 2022, 215: 110429

doi: 10.1016/j.matdes.2022.110429

33 Alcalá M D, Real C, Fombella I, et al. Effects of milling time, sintering temperature, Al content on the chemical nature, microhardness and microstructure of mechanochemically synthesized FeCoNiCrMn high entropy alloy [J]. J. Alloy. Compd., 2018, 749: 834

doi: 10.1016/j.jallcom.2018.03.358

34 Yu P F, Fan N S, Zhang Y Y, et al. Microstructure evolution and composition redistribution of FeCoNiCrMn high entropy alloy under extreme plastic deformation [J]. Mater. Res. Lett., 2022, 10(3): 124

doi: 10.1080/21663831.2021.2023678

35 Elmaci G, Cerci S, Sunar-Cerci D. The evaluation of the long-term stability of α-MnO2 based OER electrocatalyst in neutral medium by using data processing approach [J]. J. Mol. Struct., 2019, 1195: 632

doi: 10.1016/j.molstruc.2019.06.016

36 Klaus S, Cai Y, Louie M W, et al. Effects of Fe electrolyte impurities on Ni(OH)2/NiOOH structure and oxygen evolution activity [J]. J. Phys. Chem. Lett., 2015, 119(13): 7243

37 Deng J, Nellist M R, Stevens M B, et al. Morphology dynamics of single-layered Ni(OH)2/NiOOH nanosheets and subsequent Fe incorporation studied by in situ electrochemical atomic force microscopy [J]. Nano Lett., 2017, 17(11): 6922

doi: 10.1021/acs.nanolett.7b03313

38 Zhang S Q, Yu T, Wen H, et al. The latest development of CoOOH two-dimensional materials used as OER catalysts [J]. Chem. Commun., 2020, 56(98): 15387

doi: 10.1039/D0CC05876A

39 Liu X H, Wu J. Coupling interface constructions of NiO-Cr2O3 heterostructures for efficient electrocatalytic oxygen evolution [J]. Electrochim. Acta, 2019, 320: 134577

doi: 10.1016/j.electacta.2019.134577

40 Wang Z L, Liu W J, Hu Y M, et al. Cr-doped CoFe layered double hydroxides: highly efficient and robust bifunctional electrocatalyst for the oxidation of water and urea [J]. Appl. Catal B Environ., 2020, 272: 118959

doi: 10.1016/j.apcatb.2020.118959

41 Feng J X, Xu H, Dong Y, et al. FeOOH/Co/FeOOH hybrid nanotube arrays as high-performance electrocatalysts for the oxygen evolution reaction [J]. Angew. Chem. Int. Edit., 2016, 55(11): 3694

doi: 10.1002/anie.201511447

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414