材料是人類賴以生存和發展的物質基礎,新材料產業作為戰略性新興產業的重要組成部分,是發展其他各類高新技術產業的物質基礎,是搶占科技和經濟發展制高點的重要支撐。高分子材料是新材料中的一大類,在國民經濟及國防建設中發揮著重要作用。目前,我國已成為世界高分子材料生產與消費第一大國。

高性能高分子材料是指具有耐高溫、高強高模、高絕緣、耐輻照等優異性能的高分子材料,以及綠色低碳高分子材料;主要包括高性能樹脂及工程塑料、有機纖維、生物基樹脂及可降解材料、特種橡膠及彈性體四大類;普遍具有較高的軍事價值與經濟價值,廣泛應用于國防軍工、航空航天、電子電氣、石油化工、汽車制造等領域。如聚芳醚(PAE)、聚酰亞胺(PI)等高性能樹脂及工程塑料是武器裝備性能向超高速、高隱身、高載荷、功能集成躍升的不可或缺的原材料,同時也是商用飛機、車輛、軌道交通、電子電器、核能、石油化工、環保、生物醫療等結構件和功能件的關鍵原材料。

我國一直非常重視高性能高分子材料技術與產業的發展,從“十五”開始,連續多個五年計劃大力支持相關技術及產業發展。《“十四五”原材料工業發展規劃》提出,要重點攻克可降解生物材料、光刻膠、仿生合成橡膠等一批高分子關鍵材料。工業和信息化部牽頭發布的《關于“十四五”推動石化化工行業高質量發展的指導意見》提出,加快發展高端聚烯烴、高性能橡塑材料、高性能纖維、生物基材料等高分子產品。近年來,國家重點研發計劃對 “特種高性能工程塑料及其產業化技術研究”“低成本高性能生物基聚酯和聚碳酸酯的制備與產業化”等項目給予了大力支持,有效推動了我國高性能高分子材料的發展。

目前,歐美國家憑借先發優勢,在技術和市場上占據優勢地位。我國雖然在高分子材料產業規模方面已居世界第一,但主要以通用品種為主,電子、醫療及航空航天領域用高端品種仍大量從國外進口;除生物基高分子材料方面與國外基本處于同一發展水平之外,大部分類別的高分子材料仍缺乏原創技術支撐,部分關鍵設備尚不能完全自立;總體上尚未形成完善的材料體系,產品以仿制國外品種為主,總體質量不穩定,且深加工制品牌號少。本文旨在深入貫徹落實國家關于建設科技強國、實現高水平科技自立自強的決策部署,系統梳理目前高性能高分子材料體系中的重點關鍵品種,對其國內外發展現狀和趨勢、面臨的問題和挑戰等進行系統總結分析,提出下一步自立自強的發展建議,希望能夠為我國高性能高分子材料體系的建設和發展提供參考。

高分子材料產品種類繁多,應用廣泛。本文主要選擇其中具有耐高溫、高強高模、高絕緣、耐輻照等優異性能,并且在國防裝備和國民經濟領域有重大應用需求的高性能高分子材料和綠色低碳的高分子材料:高性能樹脂及工程塑料、有機纖維、生物基樹脂及可降解材料、特種橡膠及彈性體,同時結合每種材料的技術先進性、應用領域重要性及市場競爭力,選擇其中的重點品種進行分析。

本文涉及的高性能樹脂及工程塑料主要包括聚芳醚、聚酰亞胺、顯示液晶材料、集成電路封裝基板用樹脂等,具有優異的電絕緣性、力學性能、耐高溫性能、耐輻射性能以及耐化學藥品性能等,廣泛應用于航空航天、艦船、軌道交通、石油化工、生物醫療、機械、電子電氣、通信等領域。

高性能有機纖維通常比普通纖維具有更高的力學性能與熱穩定性。主要包括芳綸、超高分子量聚乙烯纖維、聚酰亞胺纖維,以及聚對苯撐苯并二噁唑(PBO)纖維和聚[2,5-二羥基-1,4-苯撐吡啶并二咪唑](PIPD)纖維。

生物基樹脂及可降解材料包括三種:① 生物基可生物降解材料,包括聚乳酸(PLA)、聚羥基烷酸酯(PHA)等;② 生物基不可生物降解材料,包括生物基聚烯烴(bio-PE/PP)、生物基聚對苯二甲酸乙二酯 / 丙二酯(bio-PET/PTT)、生物基尼龍(bio-PA)、聚呋喃二甲酸乙二酯(PEF)、生物基環氧樹脂等;③ 非生物基可生物降解材料,包括聚對苯二甲酸 ? 己二酸丁二酯(PBAT)、聚丁二酸丁二酯(PBS)、聚碳酸亞丙酯(PPC)、聚己內酯(PCL)、聚乙交酯(PGA)、聚對二氧環己酮(PPDO)等。

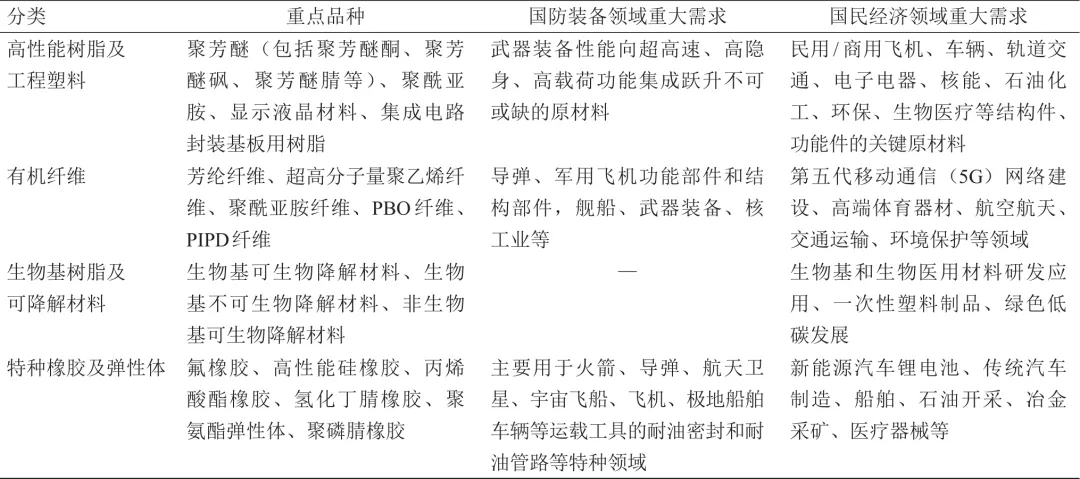

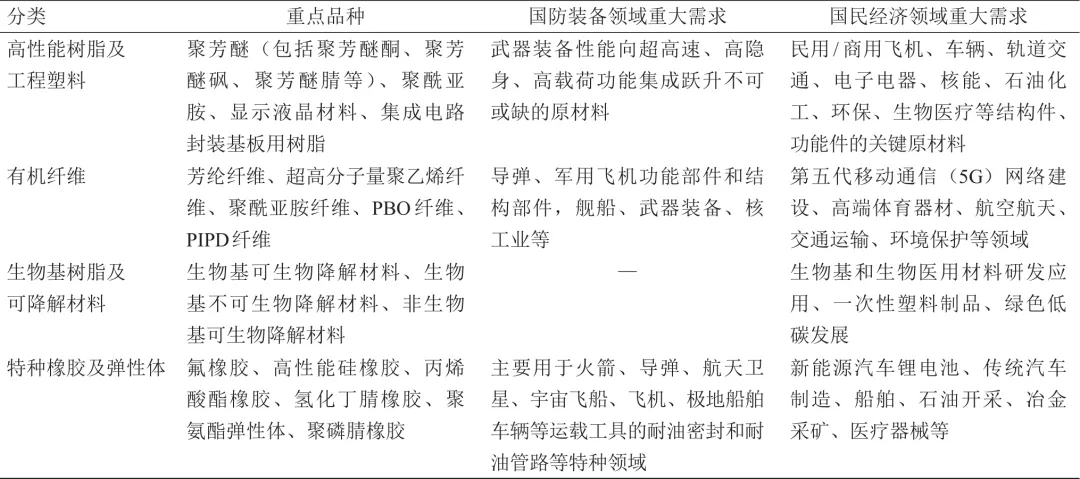

特種橡膠也稱特種合成橡膠,指不同于通用橡膠材料而具有耐高 / 低溫、耐老化、抗燒蝕、耐化學介質等特殊性能,能在苛刻條件使用的合成橡膠材料。特種合成橡膠主要包括以下幾類:氟橡膠、硅橡膠、聚硫橡膠、聚氨酯橡膠、氫化丁腈橡膠、聚磷腈橡膠、丙烯酸酯橡膠等。具體分類及應用需求見表1。

表1 高性能高分子關鍵材料分類及應用需求

總體來看,目前歐美國家在高性能高分子領域處于優勢地位,掌握更多原創技術并占據壟斷地位。另外,歐美公司普遍重視全球化市場和專利布局,善于利用自身資源優勢布局發展相關產業,構建起完善的產業鏈和供應鏈。當前,綠色環保和循環回收技術受到越來越多的關注,世界各國近年來也相繼發布了多項政策以支持高分子材料可持續發展。這也是高性能高分子材料未來發展的重要趨勢之一。

(一) 高性能樹脂及工程塑料

一直以來,西方發達國家不斷擴展聚芳醚、聚酰亞胺等高端高性能樹脂及工程塑料的應用領域,如聚醚醚酮(PEEK)具有優異的耐高溫、耐腐蝕、耐磨損等性能,在航空航天、生物醫療、機器人等領域應用廣闊。美國波音公司的B757民航客機采用玻璃纖維與PEEK復合,以注射成型的方法制備發動機整流罩,該材料具備抗惡劣條件如高濕度、超聲振動、高流速等特點,質量比金屬制品減輕約30%,價格降低約90%。在植入性醫療器械領域,已陸續開發出脊柱融合器械、膝關節和髖關節置換部件、接骨板和髓內釘、顱頜面、種植體等產品,成為了應用最廣泛的生物醫用非金屬材料。在機器人等新興領域,由于PEEK材料滿足高強度、輕量化的要求,也顯示出較高的應用潛力。2023年,特斯拉汽車公司展示了Optimus-Gen2人形機器人,因采用了PEEK復合材料,在不犧牲性能的情況下減重10 kg,行走速度加快30%。

近年來,發達國家競相開發耐熱等級更高、加工性能優異的新型聚芳醚砜、聚芳醚酮等高性能樹脂。美國的杜邦公司和德國的巴斯夫公司針對PEEK進行了相應的技術改進,開發出耐熱等級更高的聚醚酮(PEK)和聚醚酮酮(PEKK)產品,但上述高性能樹脂均未解決難溶解、難加工、成本高的問題。目前國際上應用面最廣的高性能樹脂仍然是聚醚醚酮、聚醚砜等,使用溫度均在240 ℃以下,并且當使用溫度超過其玻璃化溫度后,機械性能將會大幅度下降。

(二) 有機纖維

目前,高性能有機纖維領域依然以美國、日本、德國和荷蘭為主導。在高性能超高分子量聚乙烯(UHMWPE)纖維方面,荷蘭皇家帝斯曼集團是世界上率先形成UHMWPE纖維產業化的公司,也一直是UHMWPE纖維行業的引領者,其他生產商還包括美國霍尼韋爾國際公司以及日本的東洋紡織株式會社、三井化學株式會社等。在PBO纖維方面,1991年日本東洋紡織株式會社購買了道康寧公司關于PBO纖維研究的全部專利,并開始進行獨立研發,直到目前,日本東洋紡織株式會社仍然是世界唯一一家可以規模生產PBO纖維的公司。

有機纖維中最具代表性的是芳綸纖維,其工業化品種主要為對位芳綸和間位芳綸,具有高強高模、耐高溫、阻燃等特性,在航空航天、防護裝備、交通運輸、環境保護、體育器材等領域具有廣泛應用。目前,芳綸的主要生產廠家主要集中在美國、亞洲和歐洲等地區,其中美國杜邦公司和日本帝人公司擁有規格完整的產品系列,占據了全球主要市場。俄羅斯在技術上另辟蹊徑,開發出綜合性能更優異的雜環芳綸系列產品,區別于美國杜邦公司的間位芳綸和對位芳綸。

在合成技術方面,以對位芳綸為例,主要有界面縮聚法和低溫溶液縮聚法兩種。相比之下,低溫溶液縮聚法是目前國內外工藝最成熟的合成芳綸纖維方法,其產品質量更穩定,適合大規模合成,但工藝相對復雜,溶劑浪費較多,且溶劑殘留對后續紡絲造成不利影響。因此,需對其合成工藝進一步優化,提高分子量、減小分子量分布寬度;對紡絲工藝進行優化,進一步提升成品率,降低成本,提高競爭力。近年來,帝人公司與BioBTX、Syncom公司一起,率先使用生物質原料試制高性能對位芳綸,可減少生產過程中的碳足跡。

(三) 生物基樹脂及可降解材料

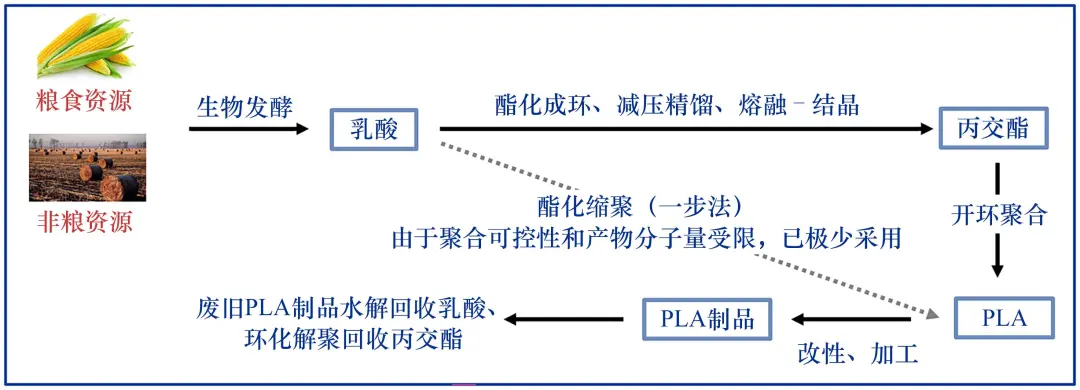

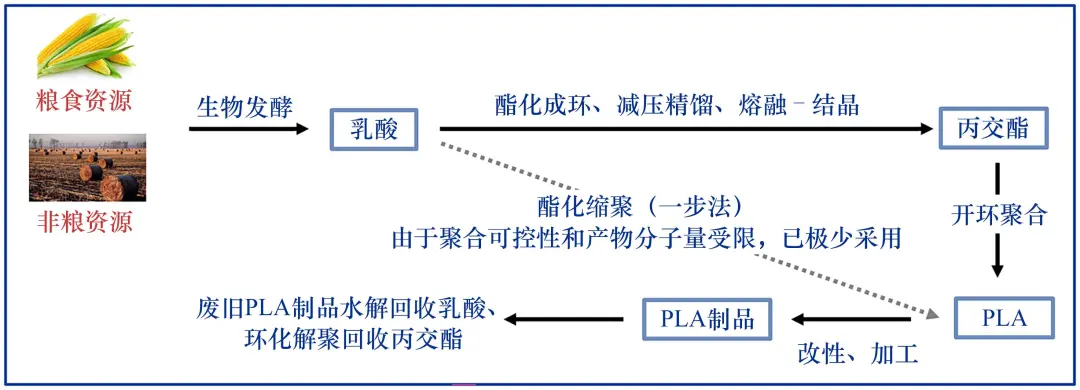

2021年,亞太地區(含中國、日本、韓國等)在生物基樹脂及可降解材料領域的市場份額為49.9%,占據主導地位;北美(含美國、加拿大、墨西哥)占據第二位。目前,PLA是全球范圍內產業化最成熟、產量最大、應用最廣泛的生物基可降解塑料。在PLA的合成方面,技術路線主要有兩種:一種是由生物發酵制備乳酸單體,再通過乳酸酯化縮聚合成;另一種是通過齊聚 – 環化解聚制備丙交酯,再經過開環聚合合成。當前,絕大部分PLA生產均采用丙交酯開環聚合方法。PLA合成技術路線如圖1所示。

圖1 PLA合成技術路線

美國是全球最早研究PLA的國家,目前歐美國家的NatureWorks、TCP、Synbra、Hycail等公司已經搶占全球主要的市場份額,美國Natureworks公司和荷蘭TCP公司合計擁有全球73%的PLA產能。在PLA的應用開發方面,1966年,Kulkarni等人通過兩步法制備了高分子量的PLA,并研究了PLA在體內的降解,發現聚左旋乳酸作為手術縫合線,具有良好的生物相容性和生物可降解性。目前,美國食品藥品監督管理局已批準PLA廣泛應用于骨科植入物、藥物傳輸等。美國的PLA改性與加工技術較為成熟,可通過定制生產不同的PLA產品,以滿足不同性能實際應用需求。

(四) 特種橡膠及彈性體

2023年,亞太地區(含中國、日本、韓國等)在特種橡膠及彈性體領域的市場份額約占全球的46%,占據主導地位。近年來,橡膠領域的專利主要集中在氟橡膠、硅橡膠等技術領域,反映出特種橡膠受到全球行業專家的高度關注。

氟橡膠具有優異的耐化學介質、耐高溫、耐老化等特性,俗稱“橡膠王”。傳統的三元乙丙橡膠、丁基橡膠的極限使用溫度只有150 ℃,而氟橡膠可以在250 ℃下長時間使用,極限使用溫度可達300 ℃。氟橡膠除了耐高溫還具有優異的耐油、耐化學介質、耐酸堿性能,主要用于火箭、導彈、飛機、船舶、汽車等運載工具的耐油密封和耐油管路等特種用途。國外主要生產廠家主要包括美國杜邦公司、明尼蘇達礦業及機器制造公司(3M),意大利蘇威集團,日本大金工業株式會社、旭硝子玻璃股份有限公司等。目前,國際上已經形成了一系列多品種的特種橡膠,美國以聚烯烴類氟橡膠、亞硝基類氟橡膠及用過氧化物硫化的高氟含量氟橡膠、耐低溫偏氟醚橡膠為主要產品。

在氟橡膠的合成技術方面,各個公司分別采取了不同的交聯技術體系。日本信越化學工業株式會社生產的全氟聚醚橡膠采用的是一種鉑催化硅氫加成的硫化反應,杜邦公司的產品Perlast使用的是碘硫化體系,而Kalrez產品使用的是含氰基(CN)側基硫化體系。采用的硫化體系不同,得到的氟橡膠產品具有不同的特性,豐富了氟橡膠面對不同苛刻環境的交聯網絡結構。近年來,各國在改善氟橡膠性能方面開展了大量研究工作,其中比較常用的方法就是在混煉膠中加入填料以提高硫化膠的各項性能。

目前,我國在高性能高分子材料方面已建立起比較完備的化工原料 – 合成 – 加工改性 – 制品應用上下游產業體系,自主開發的聚芳醚、聚酰亞胺、芳綸、氟橡膠等成功應用于航空航天、軌道交通、電子電器、生物醫療等領域,生物基高分子等部分領域與國際處于同一發展水平。

(一) 高性能樹脂及工程塑料

我國高性能樹脂的研發始于20世紀70年代,80年代進行了深入研究和開發,90年代發展較快,取得了突破性進展。目前,我國實現了部分高性能樹脂材料由“跟跑”到“并跑”并逐步走向“領跑”的目標,但在高端產品穩定性、系列化和成本等方面依然落后于國際先進水平,尤其在航空航天、新型顯示、集成電路、5G通信、人工智能、新能源等領域的產業布局欠缺,相關技術成果轉化動力不足。目前,我國的電子級聚酰亞胺薄膜、集成電路封裝基板板材均全部依賴進口。

以聚芳醚為例,相關產業已初具規模,部分工業級品種已占據國內近50%的市場份額。1988年,吉林大學在國內率先完成了PEEK的實驗室小試和擴試,2002年實現了工業化生產,其后吉林省中研高分子材料股份有限公司、長春吉大特塑工程研究有限公司、浙江鵬孚隆科技股份有限公司和金發科技股份有限公司等也相繼實現了規模化生產。近年來,中國科學院長春應用化學研究所首創性地合成了含酚酞結構的可溶性聚芳醚砜(PEESc)和聚芳醚酮(PEEKc),解決了溶解難的問題,但耐熱性及化學穩定性有所降低,目前只有小規模的生產。山東凱盛新材料股份有限公司通過自主研發,已實現PEKK產品的工業化生產。大連理工大學開發的含二氮雜萘酮聯苯結構的系列高性能樹脂具有耐高溫、可溶解等優勢,解決了傳統高性能樹脂不能兼具耐高溫、可溶解的技術難題,綜合性能優異,是目前耐熱等級最高的可溶性聚芳醚新品種,目前正在由大連醚太新材料有限公司進行產業化。總體上,我國聚芳醚領域仍存在產業化進程緩慢、市場開拓能力差、產品品種牌號少等問題。

(二) 有機纖維

從總體情況看,目前我國芳綸、超高分子量聚乙烯纖維、聚酰亞胺纖維產業已具備一定規模,建立了多個國家及地方研發與技術平臺。但由于質量穩定性差、成本高,高性能品種產能均遠遠無法滿足國家整體需求,亟需自立自強。PBO纖維抗老化、低成本技術亟需突破和攻關;PIPD纖維則亟需加強前瞻部署。

在芳綸纖維方面,目前我國已孵化出多家纖維制造企業,代表企業為泰和新材料集團股份有限公司,該公司在2004 年實現了間位芳綸的產業化生產。其他生產商還包括中藍晨光化工研究設計院有限公司、中化國際(控股)股份有限公司、中國石化儀征化纖有限責任公司和中芳特纖股份有限公司等。總體上,國內企業產能相對較小,其中以泰和新材料集團股份有限公司和中化國際(控股)股份有限公司為主,是國內目前僅有的兩家產能超過5000 t的企業。

近年來,關于微反應器在聚合物制備中的應用研究成為熱點,在調控產物分子量、分子量分布和組成以及優化反應條件等方面展現出巨大潛力。目前,微通道反應器也逐漸開始在芳綸生產中得到應用和推廣;未來,芳綸纖維的生產將更加趨于環保、節能、安全、高效。

(三) 生物基樹脂及可降解材料

我國生物基樹脂及可降解材料的品類與產業體系健全,總體生產能力基本能滿足國內的需求。PLA、PBAT、PCL等樹脂產能高、產品競爭力強,但如丙交酯等關鍵單體的制備技術與設備仍依賴進口、亟需突破;生物醫用可降解材料技術業已成熟、但產業鏈尚未完全自立;工業堆肥降解與循環回收等末端處理產業發展較為滯后;國內PGA、PPC、PPDO、PEF等新型品種的產業化已處于領先地位,非糧生物基技術已展現良好發展勢頭,均可進行前瞻部署、自強發展。

在聚乳酸及其制品方面,目前我國已占據國內大部分市場份額且產能增長較快。國內的PLA生產企業以金發科技股份有限公司、上海同杰良生物材料有限公司、浙江海正生物材料股份有限公司、浙江友誠新材料有限公司、安徽豐原集團有限公司等為代表。

在技術研發方面,目前國內許多企業正在大力研發丙交酯生產技術,試圖攻破聚乳酸產業技術壁壘,打通“乳酸 ? 丙交酯 ? 聚乳酸”全產業鏈,增強成本優勢。面向未來,PLA的化學回收正處于技術探索階段,目前國內深圳光華偉業股份有限公司、安徽豐原生物技術股份有限公司、四川大學、青島科技大學等企業和高校均在攻克相關技術。

(四) 特種橡膠及彈性體

目前我國通用特種橡膠已實現產業化,產業規模國際領先,性能與國際相當;但也存在產品同質化嚴重等問題,中高端牌號供給不足,很多特種高性能產品長期依賴進口;在產品質量、工藝創新和環境友好三個方面仍與國外存在差距,需重點發展,補齊短板。

近年來,隨著國內汽車、機械類產品的高速發展所產生的需求,國內氟橡膠的市場容量增長了10倍以上。目前,國內普通氟橡膠生產企業包括中昊晨光化工研究院有限公司、巨化集團有限公司、東岳氟硅科技集團有限公司等。隨著技術升級和新興行業發展,國內外技術差距縮小,國內紛紛擴大產能。目前,我國已實現通用氟橡膠的穩定供應,產業規模國際領先,性能與國際相當;已完成羧基亞硝基氟橡膠國產化研制和應用,開發系列牌號,材料性能達到國際先進水平。

經過多年發展,我國基本形成了從單體、生膠聚合、膠料配方到工藝、密封應用的全鏈條氟橡膠研制體系,大幅度縮短了與國外的差距,目前仍存在的問題及未來發展方向主要是:耐低溫型氟醚橡膠單體低成本制造技術、氟醚生膠固液分離和洗滌技術、生膠分子化學結構表征技術。

(一) 產業結構尚需調整,高端品種供給不足

總體上,我國高分子材料產業存在通用低端材料供應過剩、高端材料供給不足的問題,尤其是電子電氣、生物醫療及航空航天領域用高端品種仍大量從國外進口,在產品質量穩定性、高純單體合成、循環回收技術等方面與國外相比仍存在一定差距。如在聚芳醚樹脂方面,我國已有多家企業生產PEEK、PEKK、PES等,工業級產品能滿足我國市場需求,但醫用產品,如血液透析膜專用PES和骨植入PEEK等材料依然依賴進口。總體上,仿制國外品種產品總體質量不穩定,自主創新產品規模不足,深加工制品牌號少。

(二) 技術支撐仍需加強,產品應用開發有待拓展

我國高分子材料部分領域技術支撐能力不足,缺少系列化產品開發和產品應用技術開發,重大裝備研制投入不足。在芳綸纖維方面,我國對位芳綸產業化水平與國外先進水平仍有較大差距,在產品質量及應用等方面尚待提升。在聚乳酸方面,目前還存在丙交酯合成及純化技術與設備尚不能完全自立、PLA循環回收產業布局缺失等問題。在氟橡膠方面,目前全氟醚橡膠還完全依賴進口,缺少超耐低溫氟橡膠;總體上成本高、產能低,產品質量不穩定,缺乏先進的后處理設備等。

(三) 原始創新投入不足,前瞻布局尚需加強

我國高分子材料的開發大多是通過對引進技術消化吸收再創新,原創品種較少,整體上缺乏“從0到1”的重大基礎理論突破和原創研究,頂層設計有待加強。研發工作往往以產品為依托,必要的科學機理尚未完全揭示清楚,相關學科的基礎研究落后于材料研制與應用,理論支撐不足。部分細分領域比如生物基樹脂及可降解材料,雖然目前研發和生產總體上與國外處于同一起跑線,但在一些引領性新興品種和非糧生物基技術的產業化方面仍需前瞻布局、自強發展,以搶占未來發展新優勢。

(四) 產研合作效率較低,標準體系建設有待加強

以聚芳醚酮為例,我國的專利申請以高等院校為主,但高校創新成果轉化較低,創新成果難以為企業服務。歐美國家則以生產企業及應用單位申請為主,依托企業內部不斷的技術創新,逐步形成技術壁壘,在航空航天、醫療等高技術領域形成市場壟斷。同時,我國在標準體系建設方面仍有不足。比如在生物基高分子領域,美國、歐洲等擁有較完備的材料標準體系。目前我國已經具備生物基、生物基復合材料基本術語定義,并制定了生物基測試等一系列相關標準,但相比于美國材料實驗協會(ASTM)標準,生物降解測試標準尚缺少海水、海沙等自然條件下相關測試方法標準。

(五) 循環回收布局不夠,綠色發展需重視

目前,綠色可持續發展已成為高分子材料領域的發展主題之一。在“雙碳”戰略背景下,隨著世界各國限塑及禁塑政策的推進,可降解、可回收高分子材料迎來了廣闊的市場機遇。2022年,美國啟動了《國家生物技術和生物制造計劃》,并計劃投入20億美元來發展美國的生物制造。2018年,歐盟委員會發布了《歐洲循環經濟中的塑料戰略》,以推動塑料回收技術。我國目前工業堆肥降解與循環回收等末端處理產業發展較為滯后,相關技術有待推廣。

(一) 總體思路和目標

總體思路:針對我國目前產業體系、技術體系的問題和不足,重點推進部分核心單體的合成技術、相關純化工藝與關鍵裝備自主、關鍵品種低成本化與規模化制造,促進相關材料在電子信息及航空航天等高端領域的應用。面向未來,完善系列品種,建立自立自強的技術和產業體系。

總體目標:到2030年,建立相對完整的技術和產業體系,實現高端牌號自給自足,實現自立發展;到2035年,實現大部分材料牌號自立自強,初步建成高性能高分子材料強國;到2050年,建成自主牌號系列,實現全產業鏈自主,達到世界領先水平。

(二) 重點品種發展思路

1. 高性能樹脂及工程塑料

聚芳醚:近期重點攻關仿制品種的產品質量及其穩定性,優先發展我國獨創的雜萘聯苯型聚芳醚品種,逐步實現耐熱等級更高產品的工程化,促進深加工產品形成系列化,拓展應用領域。

顯示液晶:創制可柔性大面積加工液晶高分子復合體系,優化現有液晶材料穩定性,提升響應速度;近期重點突破具有棒狀結構的含氟側基液晶材料。

聚酰亞胺薄膜:實現電子級聚酰亞胺薄膜生產設備和工藝國產化,大力發展薄膜制造裝備,形成系列化品種。

封裝基板及板材用樹脂:攻關關鍵高端樹脂,發展高端系列封裝基板,近期重點突破介電常數ε<4.0、熱膨脹系數(CTE)7~9的封裝基板用關鍵樹脂體系及基板制造,實現進口替代和自主可控。

2. 有機纖維

芳綸纖維:攻克高質量單體低成本合成技術,突破高分子量芳綸聚合物的合成控制技術,解決“三廢”回收技術問題,實現芳綸纖維的低成本化與規模化。

超高分子量聚乙烯纖維:開發低纏結合成技術,開發固態拉伸紡絲技術,提升數字化、綠色化水平;近期重點完成非均相催化劑體系設計與制備,突破低纏結合成技術。

聚酰亞胺纖維:優化聚酰亞胺纖維制備工藝,形成系列品種,促進高新技術聚酰亞胺纖維產業化。近期重點實現關鍵材料、關鍵技術和工藝設計國產化,纖維產品性能和產能達到美國通用電氣公司、奧地利Enovic公司水平。

PIPD纖維:解決高純度單體制備難題,突破高黏度液晶聚合技術,實現聚合物穩定連續制備;加速產品開發及下游應用技術研究。

3. 生物基樹脂及可降解材料

PLA:發展非糧生物資源發酵制備乳酸技術、丙交酯高效合成及純化工藝與設備、廢舊PLA化學閉環循環技術。

PPDO:近期重點開展PPDO在生物醫用領域的國產化替代;逐步實現PPDO單體合成、開環聚合、材料應用、循環回收的全產業鏈自強發展。

PEF:開發呋喃二甲酸單體原料的非糧連續化制備技術和羥甲基糠醛的低成本氧化技術;建立呋喃聚酯的高效催化聚合體系,實現全鏈條技術發展。

bio-PA:基于生物基二元酸或二元胺單體,自主開發生物基脂肪族、半芳香、全芳香族聚酰胺新材料。

4. 特種橡膠及彈性體

氟橡膠:解決核心單體的合成技術,實現單體(CF3OCF2OCF=CF2,MOVE)的批量化生產及-30 ℃全氟醚橡膠的工程化。

硅橡膠:推進特種有機硅單體制備技術,開展高苯基硅橡膠、氟硅橡膠等的合成和工程化研究。近期重點突破含氟長鏈單體工程化制備技術,開發具有全氟長鏈的氟硅橡膠,開發專用助劑與填料,形成系列化產品。

聚磷腈橡膠:攻克三聚體等聚合單體供應問題;優化合成方式和工藝流程,降低成本。

氫化丁腈橡膠:提高催化劑活性,解決加氫工藝的穩定性技術問題,開展溶劑高效回收研究,自主研究干法凝聚工藝。

聚氨酯彈性體:開發低毒無毒原料、低碳環保流程工藝、高耐熱及生物醫用級聚氨酯彈性體材料。

(一) 以技術創新引領產業創新

針對高性能高分子領域目前存在的薄弱環節和產業鏈卡點堵點問題加強攻關,在核心單體規模化低成本制備技術、循環回收技術、高端應用領域產品開發及關鍵裝備自主等方面取得突破,保障源頭技術供給,促進關鍵品種自立。面向未來科技前沿,加強多學科交叉融合,在智能高分子、極端環境高分子、可反復化學循環生物降解高分子、人工智能輔助單體分子結構設計等方向布局一批前瞻技術研究,搶占新一輪科技制高點。推動一批具有自主知識產權的原創品種在國際上形成新優勢,為我國高性能高分子行業新質生產力發展提供源動力。

(二) 推進關鍵原料保障和高端牌號供給

核心單體是制備高性能高分子材料的關鍵原料,建議通過設立若干攻關專項,突破核心單體的合成技術,同時降低副產物和廢棄物生成量,實現低成本、規模化生產應用,打破國外壟斷。鼓勵各地化工園區設立化工中試基地,推動相關技術實現工程化、產業化。大力支持化工中試等相關平臺建設,推動核心單體關鍵原料和部分國家亟需的小批量高端牌號高分子原材料自立自強,解決長期以來的卡點、堵點問題。

(三) 組建產業創新聯合體

優化研發資源配置,實現設備、人才、技術等資源的共享與整合。建立資源共享機制,降低企業研發成本,提高研發效率和創新能力。強化產業鏈上下游協同的體系化發展,扭轉“只重產品研發保障,不重技術 / 產業體系建設”的傳統發展模式,在研制開發新產品的同時,積極布局研制開發與之相匹配的核心配套材料、關鍵工藝裝備、新應用等成套技術,建立從原材料、新產品研制生產到最終應用的完整技術鏈和產業鏈。

(四) 以“雙碳”戰略引領綠色發展

基于推進高分子材料綠色和低碳發展的目標,以生物基、可循環、易回收、可降解為導向,研發推廣性能達標、綠色環保、經濟適用的塑料制品及替代產品,培育有利于規范回收和循環利用、減少塑料污染的新業態新模式。以PLA等材料為突破口,基于其來源于生物質和可堆肥降解的特點,優化末端回收與循環體系,使其在一次性塑料制品應用領域率先作為環境友好替代品推廣。