問題的發現

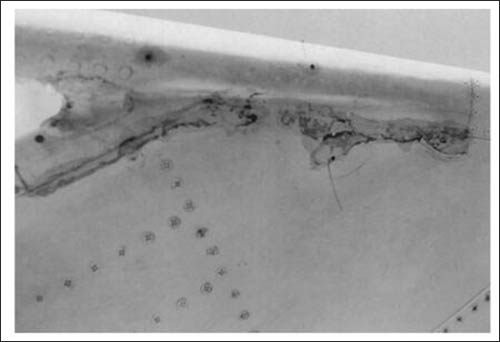

在修理過程中發現, 海軍飛機結構存在嚴重腐蝕, 比較典型的有某型飛機的機翼主輪艙第二大梁腹板腐蝕 (如圖1所示) , 平尾配重 (鋼件) 與平尾壁板(鋁合金) 連接處嚴重腐蝕 (如圖2所示) ; 某型轟炸機中央翼下壁板梳狀件凹槽和中央翼I大梁下緣條對接螺栓凹槽嚴重腐蝕; 某型戰斗機的42框和垂尾后接頭腐蝕; 某直升機機身下部嚴重腐蝕等。這些腐蝕部位大部分是機體的主要承力結構, 結構強度遭到極大削弱, 將嚴重影響飛機的飛行安全和使用壽命 , 且這些腐蝕部位在外場條件下不易被發現, 存在事故隱患。

圖1 大梁腹板腐蝕

圖2 平尾配重與平尾壁板連接處腐蝕

在修理腐蝕時, 還要消耗大量的人力、 物力和財力, 大大增加了修理工作量和維修成本。飛機的腐蝕問題已嚴重影響到了飛行安全和戰術技術性能, 必須引起高度重視。

原因分析

腐蝕是由于金屬與周圍環境發生化學或電化學反應而導致金屬被消耗的現象 。下面對引起飛機常見腐蝕的主要原因作簡要分析。

設計缺陷

早期設計的軍用飛機, 主要以滿足戰術技術性能為主, 而飛機的使用維護性、 結構完整性, 特別是飛機結構的防腐要求方面, 沒有明確的設計指標, 導致這些飛機的抗腐蝕能力差, 在使用中無法避免機體結構腐蝕的產生。比較常見的如沒有考慮飛機防水和排水設計, 導致飛機極易積水, 造成飛機結構腐蝕, 絕大多數的飛機腐蝕都與積水有關。還有在選材上, 以前多選用質量輕、 強度高的超硬鋁材料作為主承力件,超硬鋁材料是鋁-鋅-鎂-銅系合金。它與硬鋁不同的是加入了強化鋅, 雖然提高了強度, 但降低了抗腐蝕性能, 且超硬鋁易產生應力集中, 造成應力腐蝕。

電化學反應

電化學反應是目前飛機腐蝕產生的主要原因。

在結構設計時, 兩種不同金屬的連接是難免的。當兩種不同金屬接觸時, 在金屬表面涂層遭到破壞后, 金屬接觸面之間會有水分存在, 由于不同金屬存在電位差, 這兩種金屬之間便形成了微電池, 發生氧化還原反應, 造成金屬的電化學腐蝕 。電化學腐蝕在飛機結構中普遍存在, 最典型的例子就是上述某殲擊機平尾配重處鋁合金蒙皮的腐蝕, 幾乎所有該型飛機都存在這種腐蝕。原因是平尾有一個下反角, 在翼尖處易積水, 而配重是鋼制件, 蒙皮為鋁合金, 在配重和蒙皮對縫處產生了一個微電池, 使低電位的鋁合金蒙皮產生電化學腐蝕。電化學腐蝕在飛機結構腐蝕中占了很大比例, 而且腐蝕范圍大、 程度深、 危害重、 維修成本高, 必須引起高度重視 。

化學反應

金屬和非電解質或干燥的氣體相互作用產生的腐蝕屬于化學腐蝕, 它的特點是在腐蝕過程中無電流產生, 其中最重要的化學腐蝕形式是氣體腐蝕, 并且在高溫作用下容易發生。大氣中含有大量的腐蝕性氣體, 如SO 2 , H 2 S, NH 3 , HCL, CO 2 , CO, NO 2 等, 對金屬構件腐蝕影響最大是SO 2 , 如果大氣中含量超過1%的SO 2 時, 腐蝕會急劇加快 。在北方沿海某地服役的某型殲擊機機翼下表面鉚釘孔周邊的腐蝕, 主輪艙機翼第二大梁嚴重腐蝕, 就是由于該機場周圍有很多化工廠, 有害氣體造成鋁合金的化學腐蝕。

濕熱氣候

駐守南方某海島的某型殲擊機機翼和平尾下表面的腐蝕, 是由于該島地面氣溫高、 濕度大、 空氣中含鹽量高造成的。當大氣中相對濕度大于65%時, 物體表面會附著一層0.001 μm厚的水膜, 相對濕度越大,水膜越厚。這些水膜與濕熱空氣中的氯分子形成有害的介質, 腐蝕了機體結構 。雷達罩表面的霉變,就是濕熱空氣引起的。

微生物腐蝕

微生物對飛機的腐蝕也日趨嚴重, 特別是飛機整體油箱, 微生物的腐蝕已影響到了油箱結構和燃油系統的安全 。微生物的排泄物會對油箱殼體造成腐蝕, 嚴重時會造成油箱漏油。同時微生物還會造成燃油系統的污染和堵塞, 影響飛行安全。飛機低空飛行時, 會撞死很多小蟲子, 這些小蟲子的體液對飛機迎風面的腐蝕非常嚴重, 像一些天線罩已被腐蝕穿透。

制造工藝缺陷

制造工藝主要指材料的熱表處理和噴漆工藝, 如果表面處理質量不好, 表面鍍層很容易被破壞 。如果噴漆環境不好, 不能嚴格執行環境溫度和空氣質量要求, 使噴漆質量得不到保證, 或油漆選用不當和油漆質量不好, 都會使飛機油漆層很快就被破壞。飛機結構表面保護層被破壞以后, 金屬就會裸露在大氣中, 很快就會發生腐蝕。

使用維護不當

在飛機使用維護過程中, 維護人員的不當行為,往往會造成結構表面保護層的損傷或機體積水, 如鞋底帶有泥沙上機, 很容易劃傷蒙皮表面; 下雨過后的飛機沒有及時揭開蒙布進行晾曬; 機翼和平尾下表面積露沒有及時擦干; 機內積水沒有及時排除等, 都會造成機體結構腐蝕的產生。

腐蝕的防護與修理

對飛機結構的腐蝕應采用預防為主, 防治結合的措施。針對腐蝕產生的原因, 采取有效的措施, 防止腐蝕的產生; 對已產生的腐蝕, 要及時修理, 阻止腐蝕蔓延。

完善設計

飛機結構腐蝕絕大部分是積水引起的, 在飛機使用中避免不了雨水侵入。如何防止水的侵入, 機內積水如何排出是飛機結構防腐必須考慮的問題。對現有飛機, 設計時沒有考慮防水、 排水的, 需進行防水改裝, 對易被雨水侵入的部位進行密封處理, 對易積水的部位進行排水改裝, 這樣能有效地避免飛機積水,預防腐蝕的產生。

在對飛機腐蝕進行修理時, 在保證強度、 剛度的情況下, 盡量不要選用抗腐蝕性能差的材料來修理,如鋁鎂合金等。

完善涂層體系

如果飛機的涂層不遭到破壞, 機體結構就不會直接與外界接觸, 是很難產生腐蝕的, 完善的涂層體系是提高飛機防腐能力的必需要素。

我國大部分海軍飛機, 地處鹽霧濕熱的沿海地區, 并且工業廢氣污染嚴重, 極易對金屬結構件產生腐蝕 。所以必須研究出適合我國飛機飛行環境的耐腐涂層來提升飛機的防腐能力, 如納米涂層。

只有好的涂層還不夠, 還要改進熱表處理和噴涂工藝。在維修飛機時, 要嚴格控制噴涂工藝, 保證噴涂質量, 保證飛機出廠后到下次大修這段時間內, 涂層不會遭到破壞。

避免直接接觸

在設計和維修過程中應盡量避免兩種電位差較大的金屬接觸, 如迫不得已, 應用涂隔離層等措施防止兩種金屬直接接觸發生電化學反應產生腐蝕。零件在對接前進行表面處理; 磨擦部位涂防磨層; 鉆孔后涂防護漆層; 緊固件的連接采用濕鉚接或濕安裝; 密封膠隔離等都是防止兩種金屬直接接觸的有效措施。

加強機務作風

飛機腐蝕有一部分是人為操作不當造成的, 好的機務作風能大大減少此類腐蝕的產生。如在飛行結束后盡快清洗飛機外表, 能避免微生物腐蝕的產生。

定期對飛機進行清洗, 飛機進水后及時排除晾干, 加強并規范對飛機的日常維護等都能有效地減少飛機腐蝕的產生。

腐蝕的控制

在飛機結構的修理過程中, 腐蝕的修理占很大比重, 是重點、 難點修理部分。腐蝕的嚴重程度對維修難易程度和飛機結構壽命有著直接的影響, 所以對腐蝕的控制顯得尤為重要。

飛機進場維修時, 首先嚴格按技術文件結合檢測設備對飛機全面檢查, 發現腐蝕部位, 劃分腐蝕損傷程度, 判斷是可允許損傷 (僅表面處理即可修復) 、 可修理損傷 (表面處理后仍需加強修理) 還是不可修理損傷 (換新處理) 。

對未發生腐蝕的部位和艙段進行防水修理, 用密封膠、 膩子布、 防雨水膠帶等對機體結構進行密封, 防止雨水進入。同時對飛機進行排水改進, 對沒有排水措施的艙段增加排水通道和配打漏水孔, 確保能將偶爾流進的雨水排出。這樣能有效地控制腐蝕的產生速度。

對已發生的結構腐蝕, 用砂紙或風動工具打磨,打磨后不允許留有凹坑, 對于槽內腐蝕必須在周圍允許范圍內打磨成光滑曲面; 對于桁條和蒙皮腐蝕, 沿寬度方向打磨成光滑曲面, 沿長度方向在腐蝕坑的兩端打磨, 每邊打磨程度至少是腐蝕深度的5~10倍, 并光滑過渡。腐蝕深度打磨干凈后, 再打磨0.05~0.1倍腐蝕深度, 然后用水磨砂紙打磨光滑, 用量具測量打磨深度應滿足修理標準。打磨后對打磨表面進行防護處理, 鋁合金涂阿洛丁溶液保護, 鋼件涂205防腐劑保護, 鎂合金涂亞硒酸溶液保護, 溶液嚴格按要求控制。形成保護層后表面可以再涂漆層防護。腐蝕物清理干凈后再進行防水和加強修理, 這樣能有效地控制腐蝕的進一步發展。腐蝕產生后, 必須及時處理,嚴格按工藝要求清除所有的腐蝕部位, 千萬不能怕腐蝕清除時會減弱結構強度而在沒有完全清除腐蝕的情況下進行加強和防腐, 這樣會掩蓋腐蝕的發展, 存在事故隱患 。

日常修理工作中, 加強對機體結構的通風和除潮;對拆下的零部件進行密封保管; 控制存放環境; 修理中采用濕裝配; 修理中不采用強腐蝕溶劑; 裸露的緊固部位涂防腐蝕軟膏等, 都是控制腐蝕的有效手段。

結語

結構腐蝕已是機體結構損傷的主要形式, 飛機在維修過程中, 約有80%的結構修理工作是針對機體結構腐蝕進行的, 因此, 腐蝕問題必須引起高度重視, 加強防腐工作的開展, 預防為主, 防治結合。結合文中的分析, 提出幾點建議:

1)開展腐蝕問題的研究和試驗, 并將研究成果應用到實際中去, 切實提高飛機的防腐能力, 確保飛機在全壽命內不發生重大腐蝕問題。

2)加強新涂層的開發與研究, 提高表面處理和噴涂工藝。

3)加強飛機使用及維護人員的基礎教育和機務作風建設, 增強人員素質。

4)廣泛宣傳、 全員參與, 使每位工作者都能獲得必要的防腐知識, 建立起腐蝕危機安全與我密切相關的工作意識, 避免人為原因引發的腐蝕問題。同時,讓大家養成好的工作習慣, 早發現、 早報告、 早處理,將腐蝕消滅在萌芽狀態。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414