在飛行過程中,飛機遭受雷擊的事件在國內外時有發生。飛機遭雷擊后,閃電產生強大的電流,形成電磁場、光輻射、沖擊波和電弧,嚴重影響飛行安全。隨著先進復合材料在飛機上的廣泛運用,以及電子電氣系統集成度及重要性的不斷提高,航空界對閃電防護的重視程度逐漸加深,相關科學研究的范圍和復雜程度也不斷加大,特別是全復合材料飛機的閃電防護。因此,確保通用飛機具備良好有效的閃電防護設計,已成為保證飛機可靠性和安全性的一項必不可少的工作。

國內外研究現狀與發展趨勢

國外研究趨勢和現狀

早期的飛機采用木制外殼和金屬操縱線纜,機體結構無法作為閃電電流的通路,飛機被閃電擊中時,其結構和操縱線纜通常會發生起火或解體,飛行員可能被流經金屬腳蹬或操縱桿的電流擊傷。有時,燃油油箱被擊中后,甚至有可能起火爆炸,造成災難性的事故。二戰以后,金屬飛機成為主流,因為金屬機體具有良好的導電性,使得因閃電而導致的災難性事故大幅減少。但近年來,低導通性復合材料結構的使用,又對閃電防護提出了新的要求。2000 年前后,SAE 先后發布了一系列飛機HIRF 和閃電防護的指導性文件,規范了航空業內電磁兼容/ 閃電防護設計,通用飛機的相關設計工作變得有規可循。圖1 為飛機雷電防護金屬絲網。

對國外成熟的飛機設計團隊而言,金屬飛機的閃電防護設計理論和方法已經不具備太大的挑戰性。隨著技術的進步和材料的發展,國外各通用飛機制造商推出了多款成功適航取證的全復合材料或大部分采用復合材料結構的飛機機型。這些飛機主要采用在機體外層設置金屬防護層,在機體內部構建金屬搭接網絡的方式,來實現電磁環境效應和閃電防護。

同時,國外還有一些專門從事飛機閃電防護的公司和機構(見表1),參與了較多型號全復合材料通用飛機的閃電防護工作,在復合材料通用飛機防雷擊方面的試驗數據和技術積累已較為豐富,能提供飛機閃電防護知識培訓、信息咨詢、設計分析、仿真試驗等較為完備的閃電防護技術服務項目,并可協助完成飛機閃電防護相關的適航取證工作。

國內研究現狀

我國陸續制定了一些閃電防護設計的指導文件和軍用標準,如GJB1389 等,但主要以提出要求為主,缺乏具體的設計指南。直到最近15 年,國內航空產業吸收了國外諸多先進的設計規范和流程,制定了一些飛機閃電防護標準。但因為標準制定的主要來源是對國外標準的直接引用或匯總引用,自身缺乏試驗數據基礎,因此,仍與國外有著較大的差距。

閃電防護的研究與試驗緊密相關,而試驗正是我國通用飛機產業的弱項。一方面,國外對我國長期實行的軟件、硬件設備封鎖,導致國內在試驗數據和經驗積累比國外先進發達國家更少,試驗手段和設施也比較簡陋。另一方面,由于經費的限制,為規避漫長的試驗周期和高昂的試驗費用,國內航空業的設計人員更傾向于使用電腦軟件仿真的方法來開展分析驗證。同時,國內涉及的飛機設計人員大多數不是專業的閃電防護/ 電磁環境效應研究人員,往往僅從自己專業的角度來考慮,導致忽視或低估了閃電防護的重要性。

此外,國內自行研發的絕大多數飛機型號采用傳統金屬結構。復合材料在國內主要作為功能性材料,制造形狀復雜的零組件,如雷達罩、天線口蓋、翼尖、整流包皮、背鰭等,很少用于主結構。這些非主結構零部件的重要性相對較低,即使被閃電破壞,也不致于造成災難性的后果。因此,在我國通用航空領域,復合材料的閃電防護長期處于“不急迫”的邊緣化狀態。與國外先進水平相比,我國對全復合材料通用飛機閃電防護設計和驗證技術的基礎比較薄弱,研究數據極為欠缺,極大地制約了我國新型先進復合材料通用飛機的研制。

適航法規要求

目前,全復合材料設計制造主要運用于小型通用飛機,在CCAR23、FAR23 中,對電磁環境效應和閃電防護的適航要求如表2。

從表2 中不難看出,閃電防護和高強輻射場的要求已明確提出。包括飛機機體結構、燃油系統油箱、航電系統、電子電氣系統以及設備系統的安裝等,在進行閃電防護設計時,均需進行考慮。

設計方法和驗證思路

傳統金屬飛機天然具備良好的導電性,有利于釋放閃電電流;而復合材料飛機主要使用碳纖維復合材料(CFRP)和玻璃纖維復合材料(GFRP)。它們獨特的導電性、電化學腐蝕性和材料多樣性,必須額外進行閃電防護設計和驗證。此外,復合材料飛機往往根據設計要求需要混用多種材料。例如,翼梁等主承載結構采用碳纖維,雷達罩、天線罩等結構采用透波性好的玻璃纖維,機身內部根據強度需要增設金屬框架結構等。正因為這些特殊性,復合材料飛機的閃電防護設計和驗證,是現代航空研究人員面臨的一項挑戰。

閃電防護設計流程

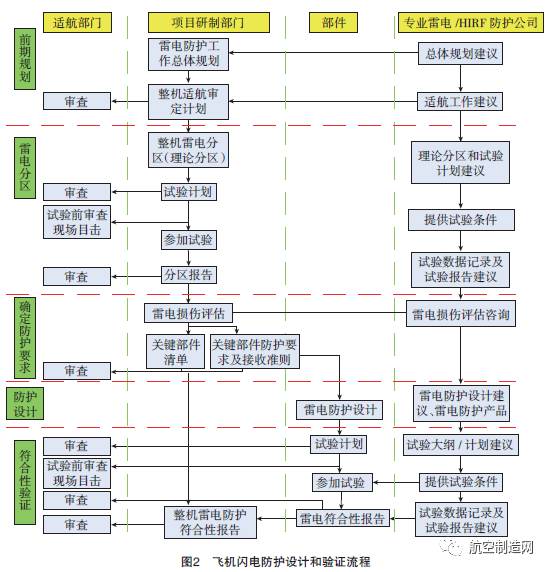

全復合材料飛機閃電防護設計和驗證流程與金屬飛機大致相同,如圖2 所示。從圖中可以看出,閃電防護設計步驟一般分為:前期規劃、雷電分區、確定防護要求、防護設計以及后期符合性驗證。也可以看出,在閃電防護設計中,涉及專業眾多,適航部門、研發單位和專業閃電設計公司緊密聯系,貫穿于飛機設計制造和試驗的全過程。

閃電分區方法

閃電分區是閃電直接效應防護設計的重要依據。

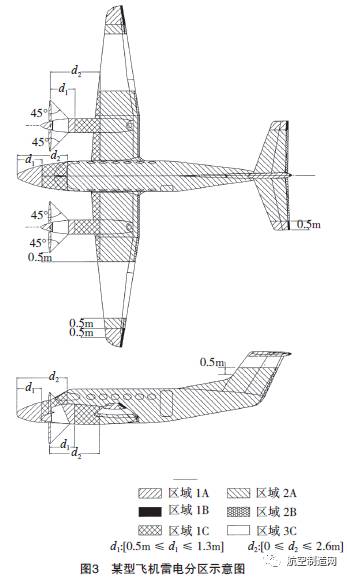

按照SAE ARP 5414,根據閃電附著的可能性,可將飛機表面劃分為3 個區域。每個區域具有不同的閃電附著特性和傳導特性。

區域1:初始電擊附著其上面(進口或出口)可能性很大的飛機表面。

區域2 :電擊放電被氣流從區域1 的初始附著點吹過來、在其上面掃掠的可能性很大的飛機表面。

區域3 :除了區域1 和區域2 以外的所有飛機表面為區域3。在區域3,放電電弧直接附著的可能性很小,但它可能在某對初始閃電附著點或掃掠沖擊附著之間傳導很大的雷電流。

按照放電長時間懸停在飛機表面的可能性大小,區域1 又進一步分為A 區、B 區和C 區,區域2 劃分為A區和B 區。A 區、C 區是電弧在它上面長時間懸停可能性較小的區域(C 區電流幅值小于A 區)。B 區是電弧在它上面長時間懸停可能性較大的區域。

典型的CCAR23/FAR23 部,單發螺旋槳飛機雷電分區如圖3。

設計方法

機體結構

傳統金屬結構飛機電磁環境效應和閃電防護主要的設計方法在于對機體結構進行良好的電搭接(包括閃電防護電搭接、確保設備良好電磁兼容性的電搭接,以及靜電釋放電搭接),使所有零部件成為等勢體。飛機在遭受閃電和高強輻射場干擾時,可以將干擾源(例如閃電電流)快速導離,或起到良好的屏蔽作用。一般來說,金屬飛機電磁環境效應和閃電防護設計方法大同小異,只需要進行少量的設計更改,即可滿足設計要求。復合材料機體進行模擬雷擊試驗發現,在沒有雷擊防護層的情況下,在經受一定的電流后就產生嚴重損傷,因此,全復合材料的飛機必須進行雷擊防護。由于不同類型的復合材料導電性能和介電性能的變化范圍較大,閃電防護方法也有很大的差異,主要表現為:

(1)金屬箔。鋁箔膠結到復合材料部件的外表面上,形成用于雷擊防護的鋁箔層,使其經受雷擊試驗而復合材料無損傷。同時,在鋁箔和復合材料之間放上高絕緣層能增加防雷擊作用并能防止復合材料基體被燒焦或蒸發。使用這種防護層時,對飛機結構表面要經常檢查和及時修復。

箔條垂直于氣流方向配置在復合材料制件表面上,雷擊試驗表明,它具有鋁箔全覆蓋復合材料表面的防雷擊效果。但在雷擊接觸的箔條與其相鄰箔條之間發生電弧,在箔條邊緣處可見到基體被燒焦的痕跡,雷擊接觸點也有蒸發現象。使用中也要經常檢查和維護。

(2)噴涂鋁。噴涂鋁的方法有兩種:火焰噴涂和等離子噴涂。兩種方法噴涂的涂層防雷擊效能相近。為提高噴涂鋁層的防雷擊效果,可在復合材料制件表面上噴涂鋁的區域先鋪上一層玻璃布(在制造復合材料制件時,表層玻璃布與碳纖維層一起鋪疊、一次固化成形),保護制件不接觸電荷并保護噴涂鋁層不被電化腐蝕。

(3)金屬絲網。使用標準紡織工藝將金屬絲織成布或針織品,主要是鋁絲網和銅絲網。鋁絲網在模擬雷擊放電試驗中損傷最小,具有經受多次雷擊的能力,同時能傳輸很高的電荷量,而且易制成形狀復雜的曲面,并可簡單地利用復合材料基體作為膠粘劑與零件一次固化成形。銅網單位面積重量比鋁網重,但銅網構成的閃電通路優于鋁網,防雷擊能力、抗雷擊損傷能力等均強于鋁網。由于碳纖維復合材料結構與鋁合金會發生電化學腐蝕,國內外目前多數復合材料飛機均采用銅網。

(4)防雷擊導電涂層。在構件外表面涂導電涂層,降低構件表面電阻。總之,全復合材料飛機電磁環境效應和閃電防護,應當根據復合材料本身特性的不同,針對不同的材料和閃電分區,采用不同的防護措施。

燃油系統

燃油系統閃電防護設計的目標在于防止任何由閃電直接或間接效應引發的燃油油箱起火。一般來說,CCAR23/FAR23 部飛機主要采用“消除點火源”的辦法來進行燃油系統的閃電防護(AC20-53B 推薦方法)。在型號設計中,一是根據閃電分區合理布置通氣孔等零部件的位置,降低其被閃電擊中的概率。二是在機翼油箱外蒙皮分別敷設不同厚度的金屬銅網,可避免碳纖維復合材料被閃電擊穿,點燃燃油蒸汽。三是在油箱內部敷設玻璃纖維絕緣層,或其他材料的絕緣隔斷層,防止油箱內部碳纖維結構之間因電勢差引發跳火花。四是油箱口蓋外蒙皮敷設金屬銅網,使其在被閃電擊中后,具備傳導釋放電流的能力。五是在油箱口蓋的金屬緊固件(如托板螺母)涂抹密封膠(如圖4),避免閃電擊中緊固件后,通過緊固件傳入油箱內部,同時避免緊固件相互間跳火花。

電子電氣系統

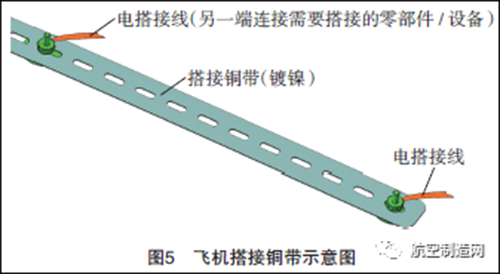

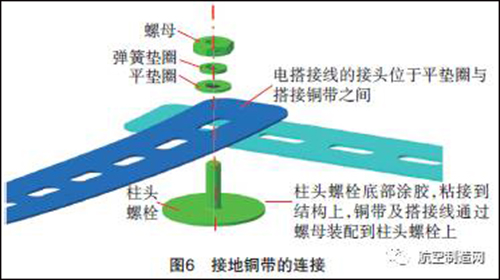

飛機的電子電氣設備主要安裝在機體內部,防護重點是考慮閃電間接效應的影響(如圖5、6)。

(1)所有天線,通過緊固件,使天線底部與飛機外蒙皮的金屬銅網良好接觸。

(2)機體內部構建電搭接網絡,使用薄銅帶敷設搭接路線,各設備外殼搭接到薄銅帶上,使整個電子電氣系統的設備實現外殼等電勢。

(3)對于重要的電子電氣設備,或位于易受雷擊的閃電分區的電子電氣設備,采用閃電抑制器,避免閃電間接效應引起的浪涌電壓/ 電流對設備造成傷害。

閃電防護驗證

閃電直接效應防護驗證

由于飛機外形的不規則性及機械結構與電氣電子系統的多樣性與復雜性,電場與磁場的精確解非常困難,閃電防護試驗方法是最有效的閃電防護能力的驗證方法,主要包括:

(1)碳纖維復合材料試片試驗。試驗方法為:制造多件不同厚度的碳纖維復合材料試驗板(500mm×500mm),敷設不同厚度的金屬銅網,利用不同強度的模擬閃電對其進行轟擊。試驗完成后,通過超聲波探傷,評估閃電對試片的影響。通過對試驗數據的評估分析,得出各閃電分區所需的最低碳纖維敷設厚度,以及最低的金屬銅網敷設厚度。

(2)按機翼現有油箱設計做出1:1 試驗件。按照SAE 5416 中所規定的步驟和方法,對其進行模擬閃電轟擊。試驗后檢查分析試驗件受損情況,以評估燃油系統設計的安全性。

閃電間接效應防護驗證

通用飛機閃電間接效應試驗的基本思路為:使用經過縮比的模擬閃電電流注入飛機,通過安裝在飛機內部或附近的儀器測量和記錄所選線纜中感生的電壓和電流的瞬態電平,然后按縮比比例線性放大,以此獲得所測線纜中的實際瞬態電平(ATL)。試驗得到ATL 后,與設備的瞬態設計電平(ETDL)相比較。一般來說,ATL 應小于ETDL,并留有一定的裕度,以補償試驗中的不確定性。否則,需要視情況采取措施,優化完善防護設計。

結論

復合材料飛機閃電防護設計,是保證飛機可靠性和安全性的重要組成部分。在進行設計時,前期應當仔細做好規劃,根據飛機閃電分區特點以及材料特性確定防護要求和符合性驗證要求,并與適航部門交流,以試驗為基礎,使飛機閃電防護設計滿足規范要求。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:龐雪潔

投稿聯系:編輯部

電話:010-62313558-806

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414