眾所周知,我們陶瓷材料的“煉化”溫度一般很高,在1400℃以上,即使是高溫陶瓷,工作溫度也是在1600℃以下,而我是超高溫陶瓷,是整個陶瓷家族中的最耐高溫的一類,可以耐溫高達2200℃!今天,我來簡單介紹一下我自己。

一、什么是超高溫陶瓷?

超高溫陶瓷(ultrahightemperatureceramics,HUTCs)通常指的是在高溫環境(1650~2200℃)下,以及在反應氣氛中(如原子氧環境),能夠保持物理和化學穩定性的一類特種陶瓷材料。

與工作溫度在1600℃以下的普通高溫陶瓷,如氮化硅和碳化硅比較,超高溫陶瓷不僅使用溫度更高,而且對高溫化學穩定性和耐燒蝕性等有更特殊的要求。這類陶瓷主要是一些過渡金屬硼化物(如ZrB2,HfB2, TaB2)、碳化物(如ZrC, HfC, TaC)和氮化物(HfN)。這些陶瓷及其復合材料具有高的熔點,特別是硼化物陶瓷由于具有較好的高溫抗氧化性、良好的導熱性和抗熱震性而成為超高陶瓷的主要候選材料和研究重點。

二、種類有哪些?

超高溫陶瓷具有較高的熔點,還具有較低的密度。主要是過渡金屬硼化物、碳化物和氮化物材料,熔點都在3000℃以上,還在高溫強度、蠕變、熱膨脹、抗氧化、抗熱震和抗燒蝕等方面具有良好的性能。

1 硼化物陶瓷

超高溫硼化物陶瓷主要有HfB2、 ZrB2、TaB2和TiB2。這些陶瓷材料都由較強的共價鍵構成,具有高熔點、高硬度、高強度、低蒸發率、高熱導率和電導率等特點。

硼化物陶瓷中ZrB2和HfB2是目前研究最為廣泛的,抗氧化性較差是限制其廣泛應用的主要障礙。

通過添加SiC制備的ZrB2-SiC復合材料有著更好的綜合性能,ZrB2-SiC復合材料在高溫氧化時材料表層會形成硼硅酸鹽保護層,該保護層可以保持其拋物線氧化規律到超過1600℃。

TiB2具有良好的機械性能、耐磨、耐高溫、化學穩定性好,尤其是較低的密度和熱膨脹系數,使得TiB2在航空航天領域有著很大優勢。

2 碳化物陶瓷

碳化物陶瓷中,能夠在超高溫下環境下應用的有ZrC、HfC、TaC和TiC等。這類陶瓷有著非常高的熔點,在升溫或降溫過程中不發生固態相變,還有著較好的抗熱震性和較高的高溫強度,但碳化物UHTCs的斷裂韌性較低,抗氧化性能差。

ZrC價格便宜并且具有高熔點、高硬度、優良的導電性、導熱性等性能,是非 常有前景的材料;HfC陶瓷有著較高的熔點和硬度、相對低的線脹系數,較好地滿足了極端條件下的使用要求,缺點主要是抗氧化性能較差;TaC由于有著高熔點、低密度、高硬度和良好的高溫性能,已經在切削工具、電子材料、研磨材料、導彈結構材料、固體火箭發動機喉襯材料等領域得到廣泛應用,尤其是其良好的抗燒蝕性、抗熱震性能使其在超高溫熱防護領域有著廣泛的前景。

3 氮化物陶瓷

氮化物超高溫陶瓷如ZrN、HfN和TaN也有著良好的性能。

過渡金屬氮化物都有著較高的熔點,并且此類難熔氮化物的熔點還與環境氣壓有關。由于火箭發動機推進系統工作時會產生很高的壓力 (10~20MPa),因此這些難熔金屬氮化物可以做成相關部件以滿足使用要求。然而,并不是所有難熔氮化物都適合在高溫高壓的氧化環境下工作。

過渡金屬氮化物在切削工具表面硬化層上也有著重要的應用。

三、基本性能

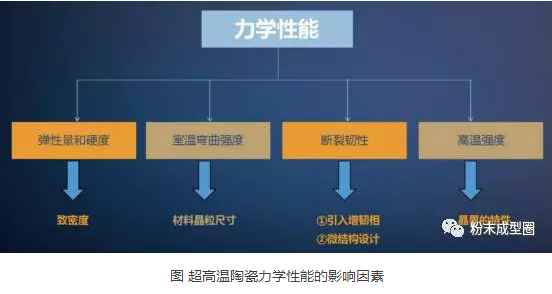

1 力學性能

超高溫陶瓷復合材料的高硬度是因為它們擁有很強的共價鍵。而不同的制備工藝導致材料晶粒尺寸和孔隙率不同,會使超高溫陶瓷的硬度值有所波動。

超高溫陶瓷的力學性能主要包括彎曲強度和斷裂韌性。微觀結構上來說材料力學性能與其內部結構組成部分關系較大,宏觀力學性能的影響因素主要體現在材料致密度、晶粒尺寸、第二相或燒結助劑的含量和種類等。

2 熱學性能

硼化物、碳化物、氮化物的單項陶瓷,以及HfB2-20%(vol)SiC、ZrB2-20%(vol)SiC復合陶瓷的熱膨脹系數隨著溫度升高會相應增大。

硼化物陶瓷都具有較高的熱導率,明顯比碳化物和氮化物的熱導率高。雖然硼化物的熱導率隨著溫度升高會有一定的下降,但均遠大于氮化物和碳化物,而高的熱導率有助于減少部件內熱梯度從而可減少材料內部的熱應力,這對于航天飛行器前端部件是非常有利的。添加SiC有利于降低HfB2陶瓷高溫階段熱膨脹系數的增大量。

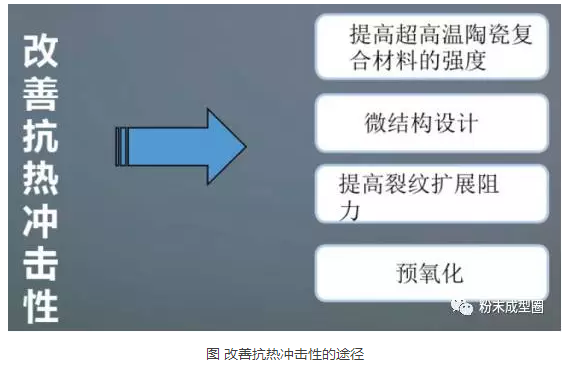

3 抗熱沖擊性能

超高溫陶瓷復合材料是一種典型的脆性材料,在極端加熱環境下很容易發生熱沖擊失效,導致災難性破壞,因此改善其抗熱沖擊性尤為重要。

4 抗氧化/燒蝕性能和熱響應性能

溫度是影響超高溫陶瓷材料抗氧化燒蝕性能的最主要影響因素。

ZrB2在700℃開始發生明顯的氧化,1100℃以下生成的氧化層具有良好的抗氧化性能,但溫度高于1200℃氧化生成B2O3會因高蒸氣壓而大量揮發從而漸失抗氧化保護能力,而ZrO2揮發蒸氣壓非常低,在高溫下很穩定。

硅化物的引入可以可顯著提高ZrB2和HfB2的抗氧化燒蝕性能,SiC的添加對超高溫陶瓷抗氧化燒蝕性能和綜合性能是最優的,氧化生成的SiO2可覆蓋在材料表面和/或填充形成骨架結構ZrO2的孔隙,起到良好的抗氧化保護作用。

超高溫陶瓷晶粒的細化對材料的抗氧化性能有利,晶粒的減小會引起 SiC 晶粒在單位面積上分布均勻度的提高,從而提高材料抗氧化性能。

5 電學性能

硼化物陶瓷電阻率比碳化物陶瓷電阻率要低得多,隨著溫度升高電阻率會顯著增大,而ZrB2和HfB2中添加SiC后,電阻率會有所下降。

四、制備工藝

超高溫陶瓷復合材料的致密化主要有熱壓燒結(HP)、放電等離子燒結(SPS)、反應熱壓燒結(RHP)和無壓燒結(PS)。在這些制備方法中,熱壓燒結是目前超高溫陶瓷復合材料最主要的燒結方法。

1熱壓燒結

熱壓燒結是ZrB2(HfB2)基超高溫陶瓷最常用的燒結方法。ZrB2和HfB2都是在非常高的溫度下才能致密化,一般需要2100℃或更高的溫度和適中的壓力(20~30MPa)或較低溫度(~1800℃)及極高壓力(>800MPa)。

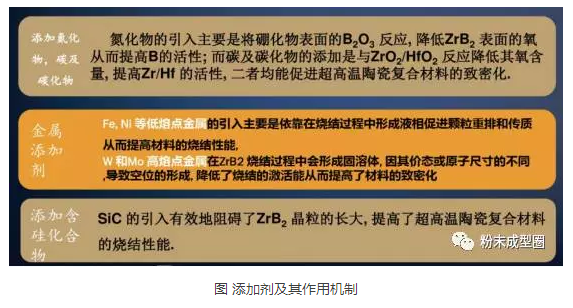

ZrB2的燒結性能由以下幾點影響:

原材料的顆粒尺寸和純度,顆粒的細化對材料的燒結和致密化非常有益,原材料純度的提高也有利于材料的致密化;超高溫陶瓷原始粉體表面的氧化物雜質會阻礙超高溫陶瓷復合材料的致密化,為了去除或減輕這些氧化物雜質對材料致密化的影響,通常添加氮化物、碳及碳化物等;為了改善超高溫陶瓷復合材料的燒結性能,還可以添加金屬添加劑;為了促進ZrB2的致密化,同時改善其力學性能和抗氧化性能,通常添加含硅化合物。

2放電等離子燒結

放電等離子燒結是在粉末顆粒間直接通入脈沖電流進行加熱燒結,具有升溫速度快、燒結時間短、組織結構可控等優點,相對于熱壓燒結超高溫陶瓷復合材料而言,放電等離子燒結的溫度更低、獲得的晶粒尺寸更細小。該方法近年來用于超高溫陶瓷復合材料的制備。

原理是產生的脈沖電流在粉體顆粒之間會發生放電,使其顆粒接觸部位溫度非常高,在燒結初期可以凈化顆粒的表面,同時產生各種顆粒表面缺陷,改善晶界的擴散和材料的傳質,從而促進致密化。

放電等離子燒結技術用于強共價鍵硼化物陶瓷的燒結,有助于加速致密化。

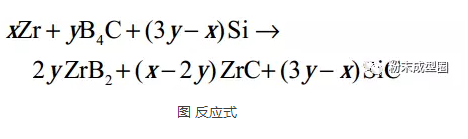

3 反應熱壓燒結

超高溫陶瓷復合材料的合成及致密化可以通過原位反應在施加壓力或無壓的情況下一步合成,目前通常采用Zr,B4C和Si原位反應制備超高溫陶瓷復合材料,通過原始材料比例的設計可以實現對合成材料組分及含量的調控。

采用Zr,B和SiC作為原始材料,在1700℃獲得99%的致密度,比熱壓燒結溫度低200℃左右,在1800℃獲得完全致密的超高溫陶瓷。采用反應熱壓燒結(RHP)的方法可以將粉體合成和致密化過程合二為一制備塊體材料。

4 無壓燒結

超高溫陶瓷復合材料的無壓燒結在燒結過程中不施加壓力,超高溫陶瓷復合材料很難致密,因此需要采用較高的燒結溫度或添加燒結助劑。超高溫陶瓷復合材料的無壓燒結溫度一般比熱壓燒結溫度高200℃左右。

超高溫陶瓷復合材料的無壓燒結目前主要有干粉冷等靜壓處理后燒結、注漿成型燒結和注凝成型燒結。

表 超高溫陶瓷材料不同制備方法的優缺點

|

制備方法 |

優點 |

缺點 |

|

熱壓燒結 |

均勻性好、可制備大尺寸結構件 |

燒結溫度較高、時間較長、 成本高 |

|

放電等離子燒結 |

升溫速度快、燒結溫度低、時間短、晶粒細小 |

燒結設備貴 |

|

反應熱壓燒結 |

燒結溫度低、原材料成本低 |

組分含量無法任意調整 |

|

無壓燒結 |

成本低、可近凈成型 |

燒結溫度高、晶粒長大顯著 |

此外,高壓熱壓燒結也有望在無燒結助劑條件下獲得細晶粒致密的超高溫陶瓷材料,但是受高壓設備的限制,高壓熱壓燒結的試樣很小,難以尺寸較大的超高溫陶瓷材料。

五、主要應用

超高溫陶瓷是一類具有3000℃以上的高熔點,并具有優良的高溫抗氧化性、耐燒蝕性和抗熱震性的過渡金屬的硼化物、碳化物和氮化物,有望用于航天火箭的發動機,太空往返飛行器、大氣層內高超聲速飛行器的鼻錐、前緣和高超音速運載工具的防熱系統和推進系統,以及金屬高溫熔煉和連鑄用的電極、坩堝和相關部件,發熱元件等。

圖 SHARP-B1飛行器以及由UHTCs制備的小尺寸鼻錐,圖片來自上海硅酸鹽研究所官網圖 SHARP-B2飛行器以及UHTCs制成的長度為5.1英寸的翼前緣,圖片來自上海硅酸鹽研究所官網圖 航天飛機大量應用超高溫陶瓷,圖片來自軍事中國

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414