本文最初發表于2019年5月10號,近三年來,壓力管道建設領域的標準規范發生了翻天覆地的變化,然而我們當初在文中反饋的問題并未得到根本解決,反而讓不少單位更加難以適從,故本文重大修改后重新發布。

壓力管道無損檢測是保證壓力管道安裝質量的重要一環。然而,我們時刻看到,很多人對檢測比例充滿疑問,無從下手。那么,我們以最常見的GC類工業管道為例,聊聊這件事兒。

GB/T20801《壓力管道設計規范 工業管道》。國家為配合TSG D0001《壓力管道安全技術監察規程-工業管道》(TSG D0001新修訂版本已經兩次征求意見,即將發布)所編標準,TSGD001-2009版及新版征求意見稿中有一句話:“管道設計、施工、檢驗應當符合GB/T20801等標準的規定”,故該標準在壓力管道國家標準體系中,有著較高的地位。

GB50235《工業金屬管道工程施工規范》和GB50184-2011 《工業金屬管道工程施工質量驗收規范》體系,一般配合使用,工業管道施工和質量驗收最常見的標準體系。

SH3501《石油化工有毒、可燃介質鋼制管道工程施工及驗收規范》和GB50517《石化金屬管道工程施工質量驗收規范》體系,一般配合使用,是煉油和石油化工行業執行較多的工業管道施工和質量驗收體系。

HG20225 《化工金屬管道工程施工及驗收規范》體系,原為化工部系統幾家設計院長期采用的工業管道施工和質量驗收體系。

GB50316《工業金屬管道設計規范》體系,是比上述標準更具有歷史的工業管道施工和質量驗收體系。在國內化工產業蓬勃發展的初期,較大篇幅引進ASMEB31.1和ASMEB31.3建立起的一個體系。

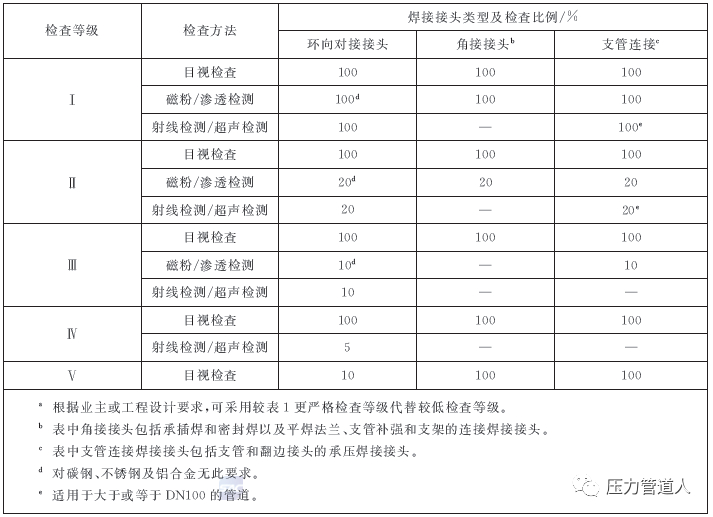

GB/T20801《壓力管道設計規范 工業管道》將壓力管道的檢查等級分為Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ五個等級,其中Ⅰ級最高,Ⅴ級最低。按管道級別、材料類別和公稱壓力確定管道檢查等級。列舉如下:

6.1.2符合下列條件之一的壓力管道的檢查等級為I級:a)設計文件注明為劇烈循環工況的管道; b) GC1級管道;c)高溫蠕變工況使用的管道(GB/T 20801.3-2020的3.2所示);d)鈦及鈦合金、鎳及鎳基合金、高鉻鎳鉬奧氏體不銹鋼、鋯及鋯基合金管道: e) 公稱壓力大于PN160 的管道; f) 夾套管的內管;g)按9.1.7的規定可以免除壓力試驗的管道:h) 設計要求進行焊接接頭 100%無損檢測的管道

6.1.3 符合下列條件之一的壓力管道的檢查等級為Ⅱ級

a)公稱壓力大于PN50 的碳鋼(本部分要求沖擊試驗)管道: b) 公稱壓力大于PN110的奧氏體不銹鋼管道;c)低溫含鎳鋼、鉻鉬合金鋼、雙相不銹鋼、鋁及鋁合金管道; d)設計要求進行焊接接頭 20%無損檢測的管道。

6.1.4 符合下列條件之一的壓力管道的檢查等級為Ⅲ級

a)毒性程度為有毒介質的 GC2 級管道;b)除GC3級管道外,公稱壓力不大于PN50的碳鋼(本部分要求沖擊試驗)管道; c)除GC3級管道外,公稱壓力不大于PN110的奧氏體不銹鋼管道; d) 設計要求進行焊接接頭 10%無損檢測的管道。

6.1.5 符合下列條件之一的壓力管道的檢查等級為Ⅳ級,

a)除6.1.4 a)以外的 GC2 級管道:b)除GC3級管道外,公稱壓力不大于PN50的碳鋼管道(本部分無沖擊試驗要求); c) 設計要求進行焊接接頭 5%無損檢測的管道。

6.1.6 GC3級壓力管道的檢查等級為V級。

注意,若對上面的具體分級仍不清楚,可參考我們何為GB/T20801.5-2020規定的高鉻鎳鉬奧氏體不銹鋼?等文。

該標準規定的檢驗比例如下:

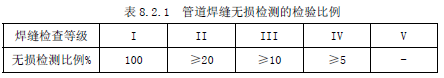

GB50235《工業金屬管道工程施工規范》和GB50184《工業金屬管道工程施工質量驗收規范》體系將工業管道分為分為Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ五個等級,這種分法所執行的原則與GB20801并不相同。而后,按下表確定無損檢測比例:

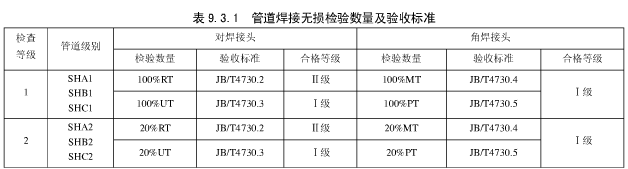

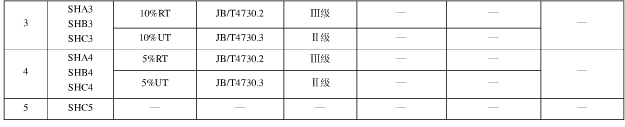

SH3501《石油化工有毒、可燃介質鋼制管道工程施工及驗收規范》和GB50517《石化金屬管道工程施工質量驗收規范》體系將工業管道按介質屬性和設計條件分為SHA、SHB、SHC三大類13小類。按下表確定無損檢測比例:

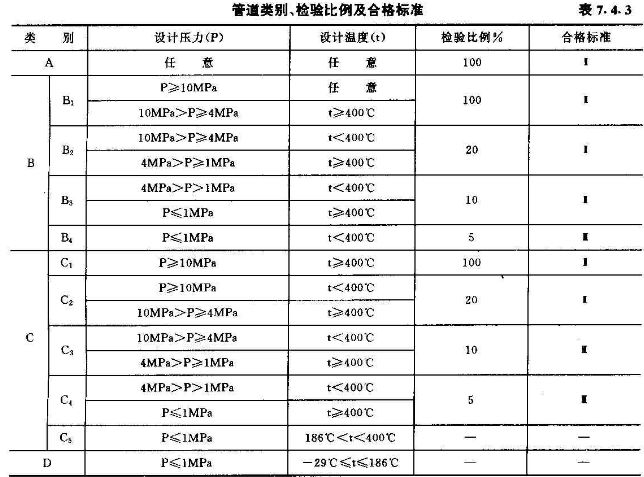

HG20225 《化工金屬管道工程施工及驗收規范》體系把工業管道按介質屬性和設計條件分為A、B、C三大類11小類。進而按下表確定檢測比例:

GB50316《工業金屬管道設計規范》體系參考ASMEB31.3的做法,把工業管道分為A、B、C、D四類,按下表確定檢驗級別:

一直以來,國內的壓力管道行業,往往根據行業的特點,選擇自身主要采用的壓力管道施工驗收規范。煉油及石化類設計院,由于項目體量大,管道數量多,采用SH3501/GB50517的體系,可以快速分出管道的SHX級,進行根據GB/T50517-9.3.1表快速確定檢驗級別、合格標準,有利于大型項目的高效率開展。化工類設計院,由于HG20225體系升版不及時,技術理念已經落后,加上項目體量大,根據前述原因,逐步也采用SH3501/GB50517體系作為施工驗收主要規范,當然,也有單位采用GB50235/GB50184體系的情況存在(有時并非真正采用,只是在設計文件中寫一通)。但是,在冶金、焦化等少數行業,壓力管道本非其設計重點,工況也較為簡單,源自ASMEB31體系的GB50316,大部分單位仍在采用,盡管隨著國內壓力管道標準體系的建設和完善,已經越來越與當前的管理體系和先進的技術理念格格不入。這也是該標準被廢止呼聲高的原因(然而,出乎意料的是,我們聽到了該標準又在修訂的消息)。而一些成套設備廠家、小型設計單位、通用管道領域內長期耕耘的單位,反而更喜歡施工驗收采用GB50235/GB50184體系。近些年,隨著各地特檢部門越來越強勢,把各類工業壓力管道的技術要求不得低于GB/T20801付諸行動,事情有了新變化。加之全文強制性規范《工業金屬管道通用規范》呼之欲出,壓力管道施工驗收領域的標準建設越來越熱鬧了。

另一層面,隨著近三年SH3501-2021版、GB/T20801-2020版的修訂,事情有了新變化:先看我們部分概念有更新,內容更翔實!關于壓力管道定義和分級的現在、過來和將來,建議收藏!一文,GB/T20801-2020有幾個新特點,更新了工業管道分級、更新了壓力管道介質毒性的認定。這樣導致如下問題:以煉油項目廠家的酸性氣管道為例:介質含H2S,急性毒性類別2,P=1.6MPa,T=110℃,SH3501-2021為SHA2,查GB50517探傷比例為20%,按GB50184-2011,檢查級別為II,探傷比例不低于20%,按GB50316,探傷比例取10%,而按GB/T20801-2020,為GC1級,檢查級別為I,探傷比例為100%。以SH3501/GB50517、GB50184/GB50235、GB50316等標準確定的檢查級別均低于GB/T20801-2020。前文說過,隨著各地特檢部門越來越強勢,把各類工業壓力管道的技術要求不得低于GB/T20801付諸行動,各個設計單位設計完成后被逼改設計文件、各個施工及探傷單位,探傷完成后被逼拆了保溫乃至停產補探的比比皆是,設計、施工及業主單位有苦難言。

(1)我們真的需要這么多標準嗎?隨著主管部門把編標準作為綜合甲級等類型單位升資質的評判標準、把編標準作為各類大師專家的評價依據,事情有些走樣。某些標準停更近30年,該廢就廢吧。全文強制性規范筆者一直不看好,普通規范存在大家自然會遵守,何必挑出來特定條文強制匯總再搞一套。套數多了,主編部門不去更新,不協調越來越嚴重,好多一線人員沒精力去翻,豈不更亂。TSG有一個總體要求,GB有一個基本框框,各個行業有意愿的話,編一套足夠。現在GB要整4套出來(不含類似氧氣、氫氣、特種氣體、焦化等特殊行業標準的管道部分),再加上行業細分,只會加劇這種混亂,控制標準數量,做到有規可依即可。

(2)當然,設計施工檢驗單位也要做到在現實情況下,做到有規必依。任何一個項目,選擇什么樣的標準進行無損檢測,可由建設單位和設計單位溝通后確定。若業主或總包單位考慮控制成本,則優先GB50316和GB50235/GB50184體系。若業主或總包單位對施工質量有較大顧慮,或者本身施工單位的焊接作業及焊接管理能力不強,則可選SH3501/GB50517體系進行無損檢測管控。必要時,也可對無毒不可燃介質管道,選用GB/T20801和GB50235/GB50184體系進行無損檢測,對有毒可燃介質采用SH3501/GB50517體系進行無損檢測,做到質量與費用的協調。但現實監管背景下,最終確定的無損檢測比例,都不應低于GB/T20801-2020的要求。

(3)為了解決其它標準與GB/T20801-2020不協調特別是低于GB/T20801-2020要求的問題,從標準編制的層面上,應主動做到協調(假設各類工業壓力管道技術要求不低于GB/T20801是主管部門和一線從業人員共識的話)。顯然,新出的SH3501-2021并未做到,失去了在本次升版時修訂的機會,但愿正在進行升版或編制的GB50235/50184、GB50316及工業金屬管道通用規范做到。從當下施工驗收執行的角度,若采用其它標準體系驗收,應主動結合GB/T20801-2020復核,對低于其要求的管道,提升檢查等級和探傷比例。或者干脆采用GB/T20801-2020作為設計施工驗收唯一依據,避免前文說的事后返工的麻煩。

(4)無論采用哪一種標準作為無損檢測的依據,作為一個規范的設計單位,應根據要求將無損檢測的比例和方法明確在設計文件中,作為焊接施工質量驗收的依據。特種設備資質許可關鍵問題解讀(五):談一談壓力管道(試)設計文件常見錯誤,與行業共勉!一文明確說了部分不負責任的設計單位,常寫作:管道施工及驗收執行GB50235、GB50184、SH3501、GB50517、GB20801、GB50316等規范,有沖突者,以較嚴格的來執行。殊不知:管道施工及驗收的范圍非常廣,含材料到貨驗收(含閥門到場試壓及驗收)、管道焊前預熱、管道焊接、管道焊后熱處理、無損檢測、壓力試驗、吹掃清洗(含脫脂)、檢驗批/分部工程/分項工程/單位工程/單項工程質量驗收等等,作為一個有心人,認真對比下上述各標準,細節技術要求可謂千差萬別。一個大型項目的壓力管道可能上萬條,想靠施工單位去理清上述規范技術要求的差異,選擇并執行簡直天方夜譚。嚴謹的做法應該是由設計人員根據規范在設計文件中決定在管道施工與驗收的每一個環節,執行哪個規范的哪個條款,并把執行依據在設計文件中做出明確。執行依據層面,比如管道施工驗收,根據SH3501/GB50517來,那就在設計文件中標明SH級。根據GB20801來,那就標明I~V級。否則,施工/驗收/監督單位如何能判斷準確?只有設計人員最了解設計文件!不可能讓施工單位去判斷什么是高鉻鎳不銹鋼、什么是高溫蠕變工況!

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414