什么是堿脆?

2023-07-13 15:27:45

作者:考拉腐蝕 來源:考拉腐蝕

分享至:

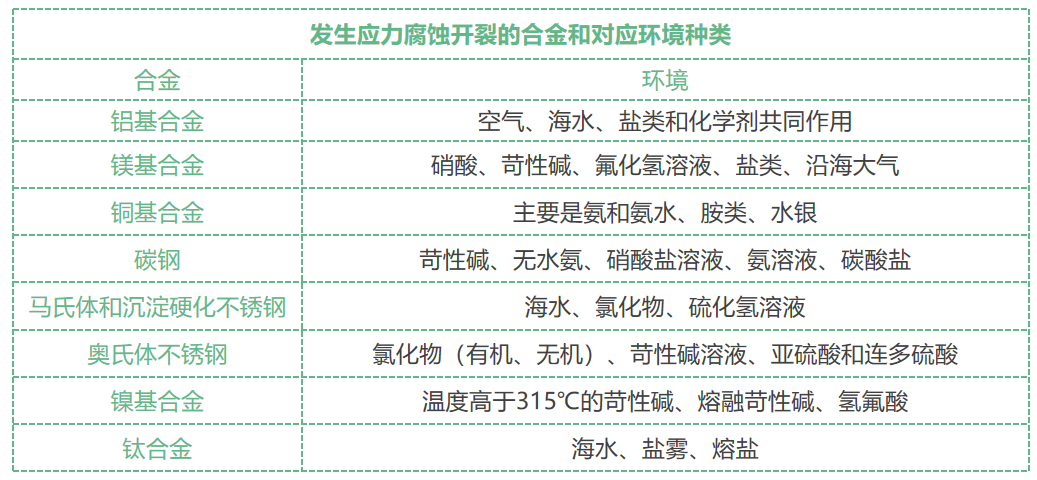

堿脆(又稱苛性脆化Caustic Cracking,堿致應力腐蝕開裂CSCC或ASCC),是金屬及合金材料在堿性溶液中,由于拉應力和腐蝕介質(zhì)的聯(lián)合作用而產(chǎn)生的開裂,它是SCC(應力腐蝕開裂)的一種。壓力容器的堿脆主要發(fā)生在蒸汽等容易發(fā)生反復蒸發(fā)濃縮的部位或與苛性堿接觸的高溫容器上,在接觸苛性堿的碳鋼、低合金鋼、鐵素體鋼和奧氏體不銹鋼中設備上都可能發(fā)生。如國內(nèi)外都發(fā)生過鍋爐堿脆爆炸事故,生長人工晶體的盛有熱濃堿液的高壓釜、石油化工的余熱回收系統(tǒng)、電解鋁企業(yè)的蒸發(fā)器,氯堿化工廠、造紙廠、核電等企業(yè)的壓力容器也有Na離子濃縮引起的堿脆事故發(fā)生。

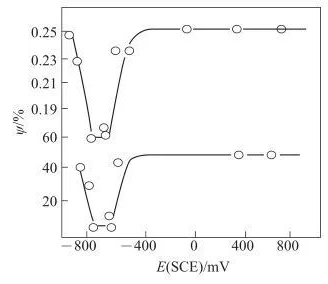

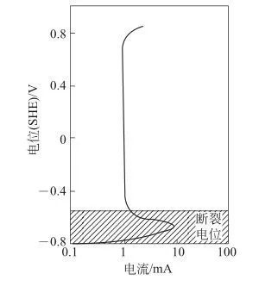

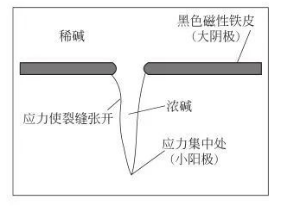

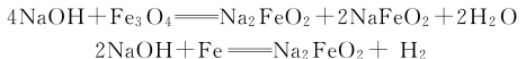

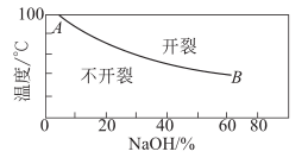

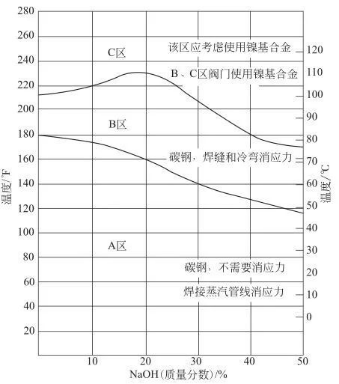

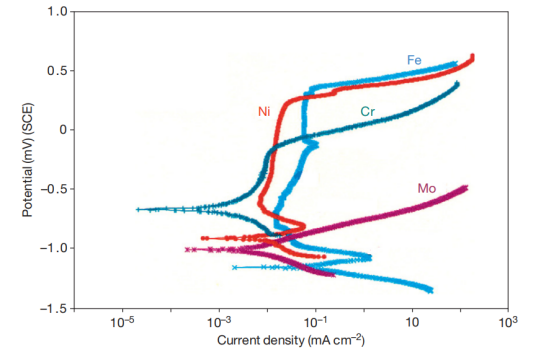

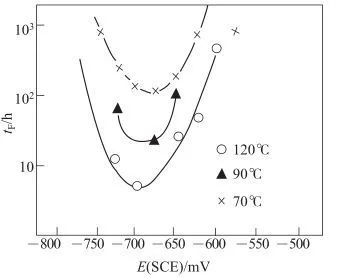

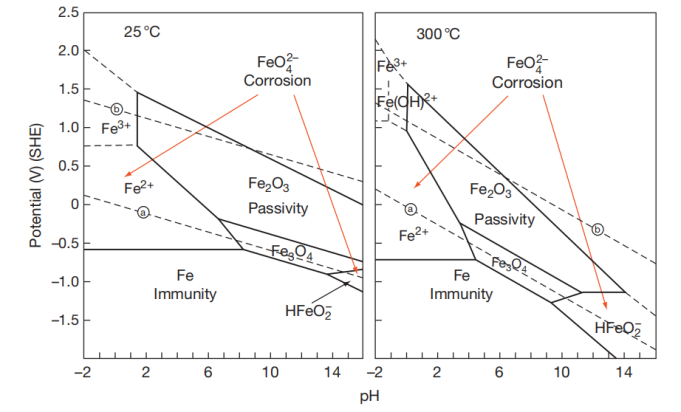

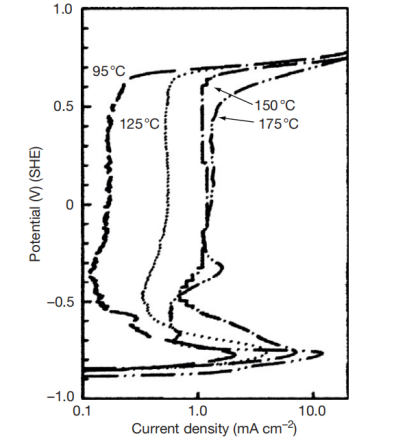

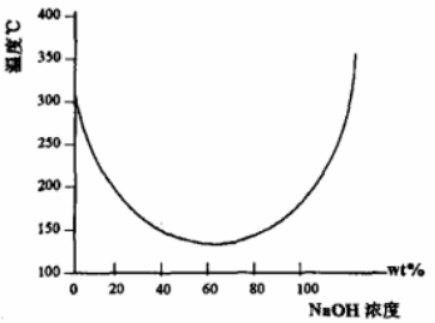

堿脆的機理存在是晶界鐵素體優(yōu)先陽極溶解還是晶間碳化物優(yōu)先溶解等爭議,人們在解釋其開裂機理時用經(jīng)典SCC理論來解釋堿性環(huán)境下發(fā)生開裂的現(xiàn)象。(1)較高濃度的堿液:如在常壓沸點溫度下,低碳鋼發(fā)生堿脆時的NaOH質(zhì)量分數(shù)須大于5%。(2)較高的溫度:堿脆的溫度范圍較寬,碳鋼的堿應力腐蝕一般發(fā)生在50~80℃以上,與堿的濃度有關,60℃左右為產(chǎn)生堿脆的最低臨界溫度,但最容易引起堿脆的溫度是在溶液的沸點附近。(3)較高的拉伸應力:有理論認為低碳鋼在熱濃堿溶液中SCC機理屬于沿晶陽極溶解型,SCC電位位于活化-鈍化轉(zhuǎn)變的范圍內(nèi)。堿脆的物理模型見下圖。 圖 低碳鋼在80℃、NaOH35%wt溶液中陽極極化曲線及斷裂電位區(qū)腐蝕反應可能為,當局部NaOH質(zhì)量分數(shù)大于10%時,金屬的保護性氧化膜將被溶解,露出的基體金屬進一步與堿反應,反應式為:所形成的腐蝕產(chǎn)物為疏松、多孔的磁性氧化物,形貌為非層狀結(jié)構(gòu),其水溶液呈現(xiàn)堿性。在鍋爐或熱交換器的水中只要含有 (10~20) mg/L的NaOH,局部反復蒸發(fā)濃縮可以導致在沉積物下或縫隙中堿的濃縮,引起局部堿腐蝕;在堿腐蝕和拉應力同時存在的條件下,可以引起堿脆。有理論認為,腐蝕產(chǎn)生的部分H離子擴散入金屬內(nèi)部,引起氫脆。所以,堿脆可以是氫致開裂型,也可以是陽極溶解型,或混合型開裂。堿脆裂紋一般呈現(xiàn)沿晶特征,有分叉。但也可能出現(xiàn)穿晶開裂的情況,如在質(zhì)量分數(shù)為50%的 NaOH溶液中,奧氏體不銹鋼開裂形態(tài)與熱處理無關,都是穿晶開裂。堿脆容易發(fā)生在殘余應力比較高的含堿液體濃縮部位,如焊接接頭部位。發(fā)生這種SCC時,通常主要是沿晶間發(fā)展,并且裂縫里充填有氧化物,破裂表面已經(jīng)變脆。裂紋多平行于焊縫。碳鋼堿脆裂紋金相顯示為細小帶有氧化物的網(wǎng)狀沿晶裂紋。有3個主要參數(shù)決定堿脆敏感性:堿液濃度、金屬溫度、拉伸應力大小。工業(yè)經(jīng)驗表明,有些堿脆發(fā)生在幾天內(nèi),而更多的需要1年以上的暴露時間,增加堿液濃度和溫度可以提高開裂速度。堿脆必須有高溫濃堿液的腐蝕,如當NaOH 的質(zhì)量分數(shù)低于5%則不發(fā)生堿脆,這些濃堿液可以是設備的工作介質(zhì),也可以是設備在使用過程富集的,苛性堿的濃度愈高,則堿脆敏感性愈大。堿脆不僅與堿的濃度有關,還取決于溶液的溫度,見下圖: 圖 NaOH濃度和溫度對碳鋼SCC斷裂敏感性影響(1-實驗值;2-82個工廠現(xiàn)場調(diào)查結(jié)果)上圖顯示出這兩個因素的綜合效應,低于圖中的 AB 線或曲線2 ,則不發(fā)生堿脆。堿脆斷裂時間的對數(shù)與溶液絕對溫度的倒數(shù)呈線性關系,表明這種溶解-斷裂過程是一種熱激活過程,溫度升高,發(fā)生堿脆破裂的時間縮短。下圖為金屬堿脆敏感性臨界參數(shù)曲線,碳鋼在溫度低46℃的環(huán)境不會發(fā)生堿脆。在溫度高于82℃,NaOH質(zhì)量分數(shù)大于5%時,有很高的開裂敏感性。關于溫度的影響,需要考慮的是金屬接觸堿液的實際溫度,而不僅僅是正常的工藝溫度,有許多常溫輸送堿液管道,在安裝有蒸汽伴熱的情況下,發(fā)生過堿脆。圖 碳鋼堿脆敏感性臨界參數(shù)曲線(來源:NACE Caustic soda service chart )低碳鋼的堿脆斷裂時間隨著應力的降低而增加。在實踐中發(fā)現(xiàn)殘余塑性變形最大的熱影響區(qū)部分的金屬,即焊接過程中被加熱到500~850℃的那部分金屬其 SCC的傾向性最大。在堿液生產(chǎn)和儲運使用的設備檢修中發(fā)現(xiàn),在焊接過程中加熱溫度超過550℃ 和略低于再結(jié)晶區(qū)的金屬,在堿性溶液中具有最大的開裂傾向。這些正是焊接殘余應力和組織應力最大的部位。由于低碳鋼的堿脆和硝脆是沿晶斷裂的, 所以,有理論認為這種脆斷的敏感性是由于C、N 等元素在晶界偏析引起的,由此觀點出發(fā),低碳鋼堿脆的金屬學因素有:(2)微量元素的作用:由于S、 P、As等雜質(zhì)在晶界偏析,增加了堿脆敏感性;而少量La、Al、 Ti、V等可能是由于降低了有害雜質(zhì)在晶界區(qū)偏析,從而降低了堿脆敏感性;(4)熱處理:球化處理后鋼的堿脆敏感性大于正火狀態(tài),這可能是球化碳化物的同時增加了晶界偏析的結(jié)果;(5)合金成分:奧氏體不銹鋼中鉻鎳合金元素含量對于抗SCC性能有很大影響,鉻鎳含量低的不銹鋼容易發(fā)生堿脆,高鎳合金 (如Inconel等合金)的抗堿脆性能要比奧氏體不銹鋼好得多。 圖 純Fe、Ni、Cr、Mo在90℃,15%wt NaOH中的動電位極化曲線低碳鋼在沸騰的質(zhì)量分數(shù)為35%~40% NaOH溶液中堿脆的敏感電位范圍為(-1150~800)mV (SCE),在沸點 (120℃)下鋼的堿脆發(fā)生在-700mV (SCE)左右的很窄電位范圍內(nèi),如下圖所示。 圖 在NaOH溶液中碳鋼產(chǎn)生的臨界電位隨溫度變化的情況在臨界電位下,試樣的斷面收縮率大大下降,如下圖所示。X射線結(jié)構(gòu)分析表明在試樣表面形成了四氧化三鐵保護膜。圖 在沸騰溶液中,在臨界電位范圍內(nèi)碳鋼的斷面收縮率的變化 圖 25℃和300℃,F(xiàn)e-水的E-pH圖 圖 AISI1020碳鋼在(95~175)℃的動電位極化曲線(2.75M-NaOH溶液,濃度~11%w/w)?堿液濃度:確定該設備或管道中最高的堿液濃度,尤其是要考慮清楚是否存在反復濃縮的部位,當存在反復濃縮情況時,堿液濃度沒有下限。?溫度:確定該設備中最高的工藝溫度和金屬壁溫,同時還需要考慮堿液混合時因放熱導致的局部升溫。?伴熱:確定該設備或管道是否有蒸汽伴熱或電伴熱,是否會導致伴熱部位局部蒸發(fā)濃縮。?蒸汽吹掃:確定該設備中殘余堿液在水洗之前是否存在蒸汽沖掃時局部加熱濃縮的情況。?消除應力:確定該設備或管道是否在焊接或冷加工后采取了合適的消應力處理。堿腐蝕開裂敏感性具體判斷步驟可參照API RP581進行。根據(jù)堿脆發(fā)生的微觀機理及其規(guī)律,可以從以下幾個方面采取控制措施。在環(huán)境溫度下,可以設計選用碳鋼設備裝載苛性堿,從強度、塑性和堿脆敏感性3方面綜合考慮,在最高溫度46℃的苛性堿溶液的環(huán)境中,也能夠選用碳鋼,C質(zhì)量分數(shù)約為0.20%的鎮(zhèn)靜鋼 (20g)是最合適的碳鋼。但是,當苛性堿溫度超過46℃時,碳鋼焊縫必須進行焊后熱處理,避免焊縫發(fā)生堿脆。在碳鋼中加入Ti等合金元素并進行相應的熱處理,也可有效地抑制堿脆的產(chǎn)生。如,含質(zhì)量分數(shù) 0.73%的Ti(C,0.105% )鋼試樣,經(jīng)650~750℃的保溫,然后爐冷,使到達斷裂時間從150h延長到1000h。按HG/T2058的7.8使用介質(zhì)的限制,碳鋼和低合金鋼在NaOH 溶液中的使用溫度上限見下表。

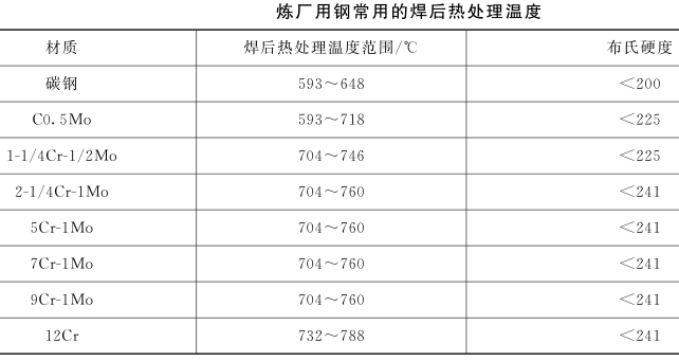

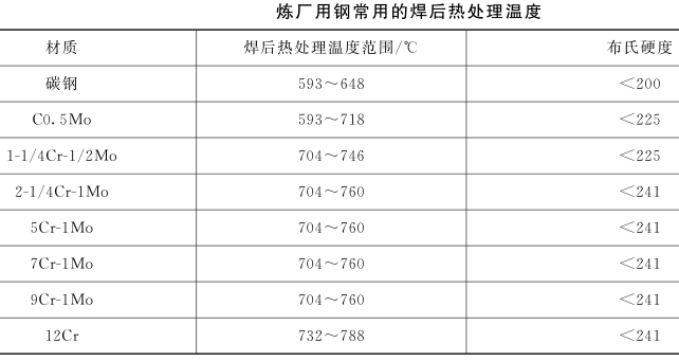

盡量降低制造和裝配時產(chǎn)生殘余內(nèi)應力的因素,如錯邊、角變形等,并防止生成空隙。從這個角度考慮,焊接結(jié)構(gòu)優(yōu)于鉚接結(jié)構(gòu)。即使是鉚接結(jié)構(gòu),也可以采取一些措施減少局部的不均衡內(nèi)應力,如鉚接孔的均勻排列,避免過大的鉚接壓力等。殘余應力是造成堿脆的主要因素,宜采取低線能量、焊前預熱、適當?shù)暮附禹樞颉⒎较蚝瓦M行層間錘擊等焊接工藝措施,降低焊接接頭的焊接殘余應力。冷成型部件和焊接結(jié)構(gòu)制造后熱處理消除應力是一種防止堿脆的有效措施。常用程序是把工件加熱到預先確定的溫度,并保持足夠長的時間,使殘余應力減少到可以接受的程度。這項操作與時間及溫度有關,正常情況下,要以較慢的速度冷卻,以免產(chǎn)生新的應力。碳鋼和低合金鋼焊后去應力退火溫度不低于620℃,并按照1h/25mm (厚度)計算保溫時間。下表是煉廠用鋼常用的焊后熱處理溫度范圍,硬度值可以作為熱處理效果的判據(jù)。

合理布置焊縫,盡可能減少焊縫數(shù)量和長度。選擇合適的焊接接頭形式,合理選擇裝配程序,采用預留收縮余量法、反變形法、剛性固定法等預防焊接變形;先焊短焊縫,再焊長焊縫等措施減少焊接接頭的殘余應力和組裝應力。

8.3 加入緩蝕劑

常用的有Na3PO4、NaNO2、NaNO3、Na2SO4等,使用量根據(jù)實驗結(jié)果確定,如阻止堿脆 NaNO4/NaOH比值只要大于0.4, Na2SO4/NaOH需要大于5。NaNO2對阻止堿脆非常有效。

盡可能降低作業(yè)溫度,如間歇使用盤管加熱,應保持溫度≤46℃。在設計時,采取措施減少或防止堿液局部濃度升高或反復蒸發(fā)濃縮是防止堿脆的有效措施。9.1 主要管線和設備更換不銹鋼304材質(zhì),提高堿脆的溫度破裂區(qū)域溫度。根據(jù)下圖可以看出304不銹鋼的堿脆破裂溫度超過120°C。參考NACE煉化培訓教程,在煉廠中在溫度最高66℃的NaOH溶液中,可以使用碳鋼,但是當溫度超過66℃時,碳鋼焊縫必須進行焊后熱處理,避免焊縫發(fā)生應力腐蝕開裂。奧氏體不銹鋼,如304,可以用在溫度達83℃的環(huán)境中,若使用溫度更高,需采用鎳基合金或鎳200(N02200)。當高溫條件下溶液中存在硫化物時,應使用鎳201(N02201)。

圖 304不銹鋼產(chǎn)生堿脆的濃度與溫度的關系

9.2 盡可能減少蒸氣伴熱的投用時間,降低堿脆風險。9.3 對主管線及設備在使用前進行整體熱處理,消除應力集中現(xiàn)象,避免堿脆發(fā)生。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。